自发凝固成型

——大尺寸陶瓷部件解决方法

2020-11-13

成型是陶瓷材料最为重要的工艺过程之一,直接影响到最终产品的品质和制造成本。自发凝固成型是一种新的原位固化成型工艺,具有有机物添加量小、适于常温大气环境操作等特性,具有普适性,现已引发国内外二十多家研究机构跟踪研究。

与传统的原位固化体系相比,自发凝固体系仅采用一种叫异丁烯和马来酸酐共聚物的铵盐(简称PIBM)就可以实现Al2O3的自发凝固成型。PIBM共聚物首先吸附在氧化物陶瓷颗粒表面发挥分散作用,在静置状态下相邻的PIBM分子链间形成低密度有机网络,该有机网络属物理凝胶,有利于水分运输,干燥应力更容易释放。该技术完美地解决了大尺寸陶瓷湿坯在干燥和脱粘过程中的变形和开裂等关键技术瓶颈问题,为大尺寸陶瓷部件的制备提供一条新的低成本制造方法。

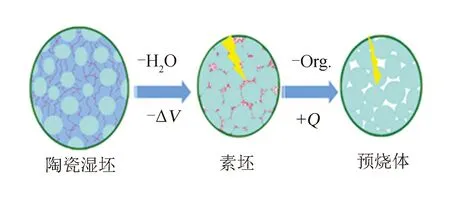

图1 PIBM自发凝固机理

图2 陶瓷湿坯的干燥和脱粘过程

PIBM自发凝固成型技术由中国科学院上海硅酸盐研究所王士维研究员团队研发成功,具有自主知识产权。为了解决注凝成型中凝胶体系聚合反应中单体有毒、氧阻聚和添加剂繁多且量大的问题,该团队自2003年开始了陶瓷原位固化成型技术的研究。首先发展了基于亲核加成聚合反应的水溶性环氧树脂-多胺凝胶体系(J.Am.Ceram.Soc.,2008),先后成功应用于致密Al2O3、AlN和SiC,半透明Al2O3,透明Y2O3、YAG和AlON以及泡沫Al2O3等先进陶瓷的成型,相关成果已实现转移转化。2010年受到杨燕和岛井骏藏实验发现的启发,将研究重点转移到了PIBM自发凝固体系。先后尝试了不同规格、添加量的PIBM并应用于不同类型的陶瓷浆体中,最终确认了一种可以广泛应用的新型湿法成型体系——PIBM自发凝固。2011年申报了中国发明专利,2013年PIBM自发凝固成型的首篇论文发表在J.Mater.Res.杂志上;随后,PIBM自发凝固体系逐渐进入同行研究人员的实验室。

目前,团队已利用这项成果突破大尺寸坯体干燥和脱粘技术,成功制备出直径达600 mm和长度超过1 000 mm的高纯氧化铝陶瓷研磨盘和载运板。相关成果已与企业合作,建成中试线,产品实现销售。

图3 直径360~600 mm研磨盘

图4 1 200 mm×500 mm长板