水轮机桨叶气蚀分析及处理

2020-11-11华振宇

华振宇

华能海南发电股份有限公司清能分公司戈枕水电厂,中国·海南 海口 572624

戈枕水电厂;水轮机;气蚀;补焊;防范措施

1 引言

华能戈枕水电厂位于中国海南省西部东方市和昌江县境内,是海南岛第二大河流昌化江干流三个梯级规划电站的最下游一个梯级,戈枕水电厂为大广坝水利水电二期(灌区)工程的配水枢纽工程,大坝混凝土坝顶高程为58.5 米,土坝顶高程为59 米,开发任务以灌溉和供水为主、兼顾发电等综合利用。

华能戈枕水电厂为低水头河床式电厂,具有日调节性能,电站正常蓄水和泄洪水位54.00m,相应库容1.04 亿m3;死水位48.00m,相应库容0.63 亿m3;调节库容0.41 亿m3。枢纽电站总装机容量为80MW,采用2 台单机容量40MW 的ZZ-LH-515 轴流转浆机组。水轮机桨叶材质为ZG06Cr13Ni-5Mo。

2 水轮机气蚀产生的原因

气蚀是指流体在高速流动和压力变化条件下,与流体接触的金属表面上发生洞穴状腐蚀破坏的现象。气蚀对水轮机金属表面的破坏主要体现在机械破坏作用,化学作用及电化作用三个方面。其产生的原因是水轮机在工作时,压力产生变化,水在一定的压力及温度下,开始产生“汽化”现象,在水流的低压区产生一种水汽混合体的“汽泡”。水汽化产生的汽泡,随着水流往前运动,如进入高压区,由于压力产生变化,汽泡内的蒸汽又重新凝结成水。因为体积突然收缩,汽泡原来占有的空间形成“真空”。于是周围的高压水流高速冲进这个空间,从而形成强大的水锤压力。这种瞬间压力能达到几百个甚至几千个大气压。同时,从水中分解出来的汽泡,在水锤作用下被压缩,直到汽泡的弹性压力大于水锤压力时,汽泡停止压缩,而且瞬间膨胀,在过流面上形成另一种水锤压力。水轮机表面金属在水锤压力的反腐击打下,金属表面承受重复载荷,当应力超过了材料的疲劳极限时,金属表面开始遭到破坏。这是机械破坏理论。同时,化学理论认为,当汽泡在高压区被冲击时会产生局部高温,在高温和高压作用下,可能产生局部高氧化。电化学理论认为,由于局部高温在金属中形成热偶,形成微电池,引起金属的电化学反应。[1]

据研究表明,气蚀的破坏开始时金属表层产生塑性变形,但并没有体积和质量的损耗,有的尚未出现破坏痕迹,材料表层在可能发生气蚀地区,金属表面颜色开始变暗淡。在汽泡的微射流冲击作用下,金属开始产生气蚀针孔,随后在针孔壁处萌生裂纹,裂纹以疲劳方式向内部扩展,最后趋于平行表面方向扩展。上述过程反复进行,使表层材料不断剥落。在金属表面形成海绵状凹凸不平的形状。

3 水轮机气蚀的分类

水轮机气蚀根据不同的类型及易发生的区域可以分为以下几类:

3.1 翼型气蚀

多发生在转轮叶片出口边附近,主要由于轮叶翼型的形状所引起,当水流绕流叶片时,在叶片背面的速度增加,从而引起压力降低,当某点压力降至该水温下的汽化压力时,便产生翼型气蚀。翼型气蚀使轮叶形成蜂窝状孔洞,若不及时检修,可导致轮叶击穿。

3.2 空腔气蚀

多发生在尾水管内。由于在尾水管内的水流旋转,使中心空腔处形成了真空而造成。严重时会引起机组的强烈振动,影响水轮机的稳定运行。

3.3 间隙气蚀

一般发生在导叶端部间隙处、转轮叶片与转轮室之间和叶片与转轮体之间的间隙处及尾水管内。由于在非最优工况下运行时,水流通过某些间隙或较小的通道时,因局部流速升高,压力降低到汽化压力时而产生的。

3.4 局部气蚀

多发生在水轮机转轮固定螺钉处或转轮室的各段连接处。由于过流部件表面的局部地方凸凹不平,从而使绕流的水流形成旋涡,当旋涡中心压力下降到汽化压力时,便产生局部气蚀。

4 戈枕水电厂水轮机气蚀情况及分析

戈枕水电厂自2009年投运以来,机组多数安排C 级检修,未对水轮机过流部件进行详细的检查。直到2012年12月进行2 号机组B 级检修时,再在尾水管搭设平台进行检查。检查发现2 号机组五片桨叶出水边均出现了较为严重的气蚀情况。气蚀均呈三角形分布,面积约13×6cm,深度有1~5mm。在2014年1月,对1 号机组进行C 级检修时,桨叶也发现了同样的问题,气蚀面积、深度等数据和2 号机近似。(见图1、2、3、4)

图1 2012年12月戈枕2 号机组2#桨叶气蚀情况

图2 2012年12月戈枕2 号机组4#桨叶气蚀情况

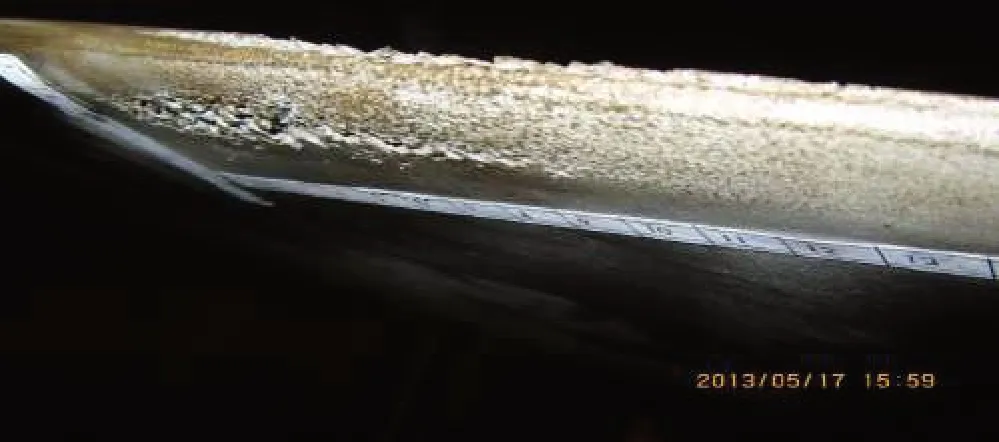

图3 2013年5月戈枕1 号机组4#桨叶气蚀情况

图4 2013年5月戈枕1 号机组4#桨叶气蚀情况

通过观察图片,我们可以看到戈枕水电厂水轮机桨叶已经出现了较为严重的气蚀,桨叶的出水边桨叶流线和金属,出现了海绵状的孔洞,叶片边缘原有的流线性已经被破坏。根据情况可以判断由翼型气蚀。

对于气蚀面积较大的原因,主要有几个方面。首先,在机组投投运进4年的时间,由于经验不足,没有每年对桨叶进行详细、彻底的检查;导致桨叶在气蚀发生的初期没有得到有效处理,在形成麻点和海绵状气蚀后,破坏速度加快,面积不断增大。其次,电厂主要运行的汛期,由于水流裹挟的泥沙增加,也加剧了气蚀的进一步发展。为了防止气蚀的进一步扩大,保证机组安全。我厂决定利用检修对桨叶进行补焊。

5 桨叶气蚀补焊修复方案

5.1 修复前的测量和准备

修复前必须对叶片气蚀的部位、长宽、深度进行全面的测量和记录。为了给桨叶补焊后打磨提供依据,必须做好叶片的出水边形状和叶片边缘形状的检查样板,样板长度应保持超过补焊区各边不小于50mm 为宜:材质宜选择不易变形的硬塑料。打磨时以原有的样板为标准,能够最大程度地保证桨叶的原有形状,使原有设计的水流形态不发生较大改变。

5.2 气蚀部位的打磨和清理

补焊前用砂轮机打磨气蚀部位,直到把气蚀部位全部打磨掉,见到光洁无气蚀痕迹的母材。用酒精或丙酮对补焊部位进行清洗,保证没有油污和其他杂质。

5.3 焊接要求

我厂对桨叶气蚀部位进行补焊,选用的焊条牌号为:CHR507Mo,焊条直径Ф3.2mm。使用前要在300-350℃下烘烤1 小时,并放入100-150℃保温桶内,随取随用;焊条烘干总次数不得超过3 次,防止药皮脱落和开裂。为了保证焊接质量,要求焊接速度应控制在6-20cm/min,焊道摆动宽度应小于12mm。厚度小于5mm。为了减小焊接内应力,要求每连续焊接三道后进行过程中消应处理,采用中小型风铲冲击消应。焊接后应对补焊部位进行打磨,打磨时应用检查样板随时检查,要求打磨时应保证表面光滑,无较为明显的波浪或凹凸不平缺陷。在焊接完成并打磨,24 小时后进行着色检查,要求表面无裂纹或其它影响转轮流道光滑的任何缺陷。

6 结语

本文对水轮机气蚀产生的原因和类型进行了简单的论述,并结合本厂水轮机的实际情况,探讨了桨叶气蚀补焊方法。在以后的工作中利用每次检修对桨叶进行检查,总结出气蚀发生及扩大的时间周期。寻找保证机组安全运行和检修经济性考虑的平衡点。为以后的水轮机定期检修时是否对桨叶进行补焊提供科学依据。