焰熔法晶体生长炉内温度分布的仿真模拟

2020-11-11毕孝国

裴 晨,毕孝国

(沈阳工程学院a.研究生部;b.新能源学院,辽宁 沈阳 110136)

1 炉体结构与模型建立

1.1 炉体与喷嘴结构模型

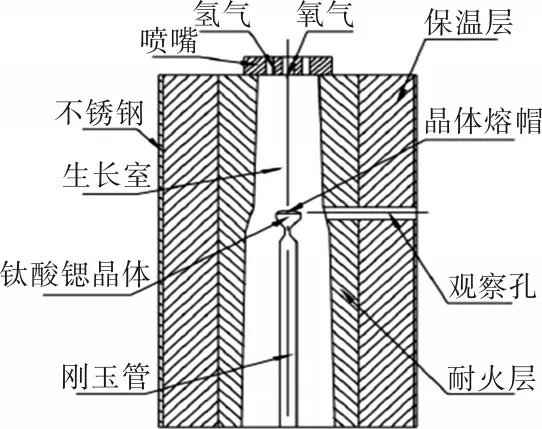

焰熔法生长金红石单晶体所用炉体结构如图1所示。在生长室内,钛酸锶单晶体生长在一根直径为16 mm 的刚玉管上。中心喷嘴的孔径为4 mm,通入O2和钛酸锶粉料,中心喷嘴外有12 个直径为3 mm 的喷嘴,均匀分布在直径为28 mm 的分布圆上,通入H2。

图1 炉体结构

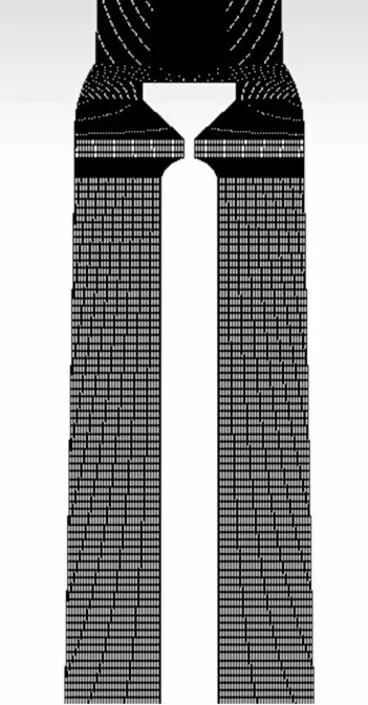

考虑到使用二维结构模型划分出的面网格仿真模拟得出的结果与实验结果相比误差较大,所以本次研究使用三维结构模型划分体网格。同时,对晶体周围进行加密,如图2所示。

图2 网格加密结果

1.2 基本方程及边界条件

生长室内温度、压力、速度、组分分布特征主要取决于H2和O2的燃烧反应及初始条件下通入气体的流量,而燃烧反应放热过程涉及多步骤基元反应、湍流流动、辐射换热等现象。因此,本文选择Fluent 作为仿真软件。描述流体流动和热量传递的微分方程主要包括质量守恒方程、动量守恒方程、能量守恒方程和组分守恒方程。

边界条件:入口的H2流量为25 L/min,O2流量为12 L/min,湍流强度为5%,入口气体温度为300 K,初始压力及出口压力都为大气压,壁面换热方式为辐射换热。

2 结果分析与讨论

2.1 生长室内分布特征

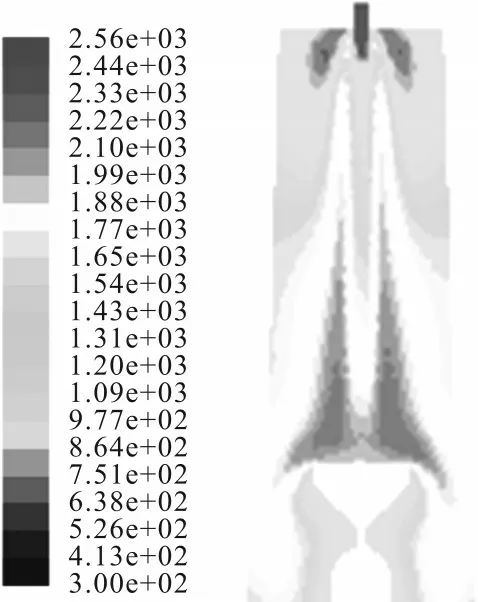

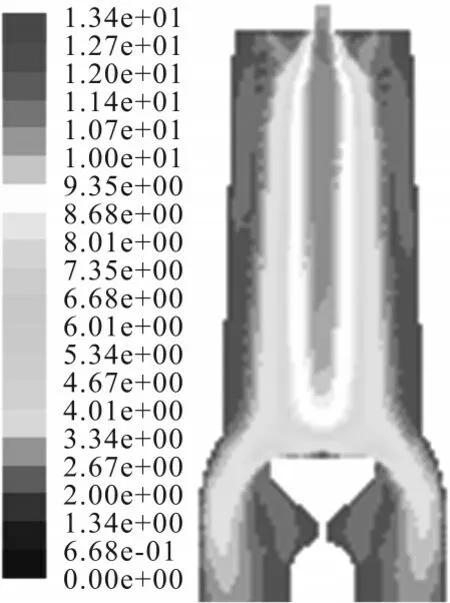

晶体处于扩肩生长时,实验数据受制因素过多且不稳定,所以本次实验以晶体直径为20 mm并且稳定等径生长为前提。根据钛酸锶晶体生长的实验条件,先以O2和H2流量分别为12 L/min和25 L/min作为标准工况进行分析。生长室内的温度分布、速度分布和O2浓度分布分别如图3、图4和图5所示。

图3 生长室内温度分布

图4 生长室内速度分布

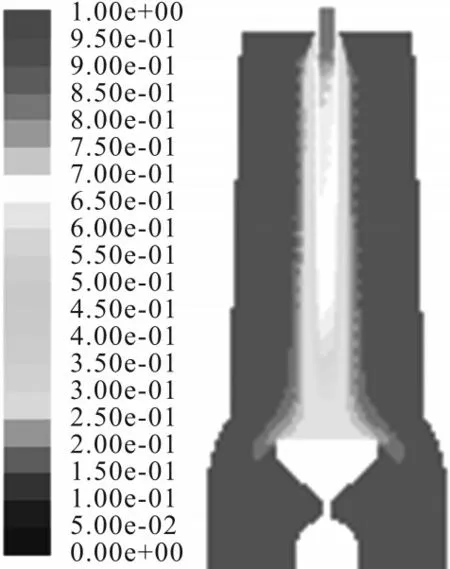

图5 生长室内O2浓度分布

由图3 可知,生长室内的火焰温度在开始时较低,总体分布呈现出明显的中心对称特征,吹入一定深度后温度达到最高。这是由于整个炉体内部完全按照轴对称结构设计,同时由于中心轴O2的持续扩散,且保持高于H2的流速,显著降低了O2周围的压力。

由图4 和图5 可知,随着O2吹入深度越来越大,O2消耗量逐渐增加,火焰的温度越来越高,当O2达到最大吹入深度时,基本达到了火焰温度的最大值。如果与熔体相遇,温度将会达到2 560 K,也就是最高值,此时会形成一个特殊的温度边界层,其温度持续降低。O2在晶体熔帽上端完全消耗之后,吹入深度达到最大,此时燃烧室内速度分布也在晶体熔帽上方达到最大。由此可见,燃烧室内流体流速主要取决于O2流速。

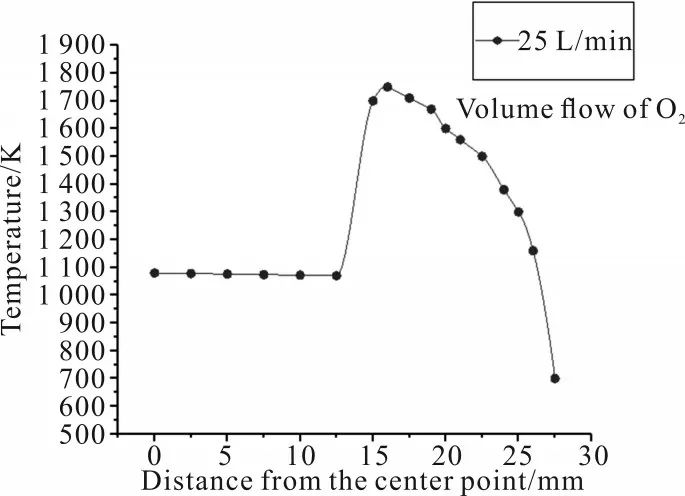

在研究中还发现,生长室内轴向温度与径向温度会分别产生不同的影响,而径向温度主要与晶体的尺寸大小有关,如图6所示。

图6 晶体熔帽径向温度分布曲线

由图6 可知,晶体熔帽表面的径向温度随晶体直径的增加逐渐降低,但下降幅度几乎可以忽略不计,由此证明熔帽表面的受热均匀性较高。根据火焰温度的变化特征,从晶体熔帽边缘到晶体外部时处于迅速增大的过程,然后逐步降低,并出现了一个骤降的过程,此时的位置是壁面周围。如果在火焰上方出现晶体,则会有一个特殊的边界层形成在晶体之上,在火焰达到晶体边界时将会显著增大径向温度,因此呈现出急剧增大的趋势。在晶体不断生长时,生长室壁面的热量持续扩散,会出现径向温度降低的现象。由于壁面位置的特殊性,其吸热能力非常显著,使得温度显著降低,即出现了图像中温度急剧降低的变化特征。

2.2 H2流量的影响

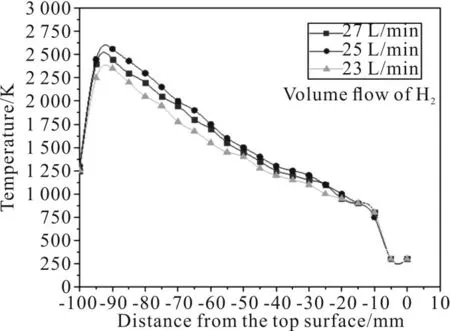

在焰熔法生长金红石单晶体过程中,随着晶体直径的不断增大,晶体生长所需要的热量越来越多,通入的H2流量也需随之增加。H2流量不仅决定了生长室内的氧化还原气氛,更为重要的是影响了生长室内的温度分布、混合气体流速和晶体熔帽压力。图7、图8、图9 给出了当O2流量为12 L/min 时,不同H2流量条件下生长室内的温度和压力曲线。

图7 燃烧室内轴向温度分布曲线

图8 晶体熔帽径向温度分布曲线

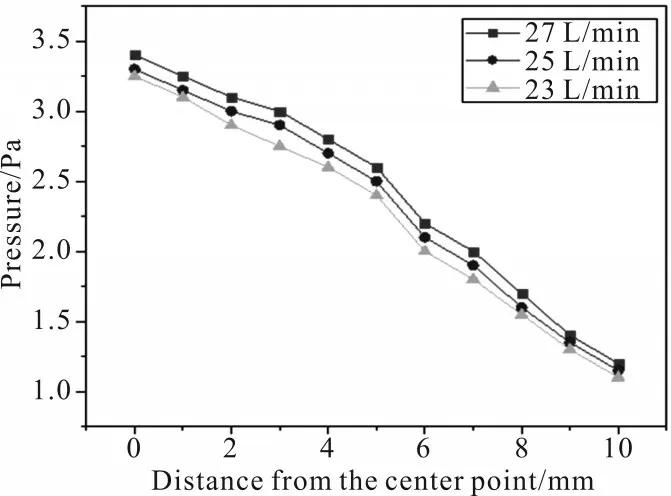

图9 晶体熔帽压力分布曲线

由图7 可知,保持O2流量恒定,逐渐增加H2流量时,生长室内中心处的轴向温度和径向温度都随着H2流量的增加而升高,当H2与O2的流量比达到2:1 时,生长室内温度最高;当O2流量不变,继续增加H2流量时,整体温度开始下降。H2流量由23 L/min 增加到25 L/min 时,最高温度升高350 K,H2流量由25 L/min 增加到27 L/min 时,最高温度降低150 K,最高温度的位置基本不变。这是因为混合气体的吹入深度由中心O2流量大小决定,此时只改变H2流量,而O2流量没变,所以混合气体的吹入深度基本不变,最高温度的位置也相对稳定。从燃烧理论上对温度变化进行分析,当生长室内H2过量时,由于没有足够的O2与之发生反应,此时燃烧反应放出的热量取决于O2流量;然而在H2量少时,中心O2并没有全部参与周围H2的燃烧反应,此时放出的热量主要取决于H2的流量,且只有当H2与O2的流量比达到2:1时,中心O2恰好全部参与周围H2的燃烧反应,此时反应温度达到最高;再继续增大H2流量,多余的H2已经不参与燃烧反应,反而由于本身的低温物性造成生长室内整体温度缓慢下降。在实际生产中,由于燃烧室内有混合不均匀的现象发生,H2与O2的流量比达到2.2:1时,燃烧效果最佳。

由图8 可知,随着H2流量的增加,晶体熔帽温度和晶体四周的最高温度逐渐升高,只是升高幅度有所减小,而晶体外围烟气的温度随H2流量的增加而降低。当H2流量由23 L/min 增加到25 L/min时,晶体熔帽的平均温度升高30 K,晶体周围烟气的最高温度升高400 K;当H2流量由25 L/min 增加到27 L/min 时,晶体熔帽的平均温度降低10 K,晶体周围烟气的最高温度降低100 K。这进一步说明H2与O2流量比为2:1 时燃烧放热效果最佳,但当H2流量过大时,反应放出的热量又受限于O2的流量,且入口通入的常温H2会使反应温度小幅下降。因此,当O2流量不变时,随着H2流量的增加,晶体熔帽和晶体周围反应区的温度由于燃烧剂的增加先升高,而后由于燃烧剂过量而降低。

由图9 可知,当O2流量不变时,改变H2流量对熔帽表面压力影响不大,因为熔帽表面压力主要受混合气体吹入速度影响,混合气体流速大小主要取决于O2流量大小,而O2流量并没有发生变化。随着H2流量的增加,会小幅增加混合气体吹入速度及吹入深度。因此,键帽表面的压力略微增长。

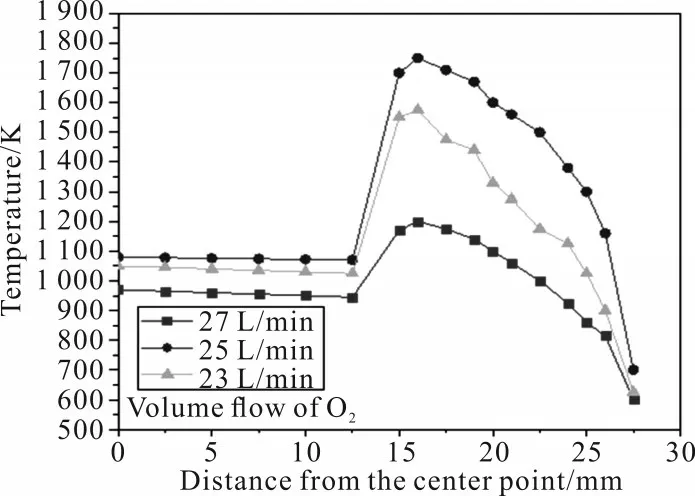

2.3 O2流量的影响

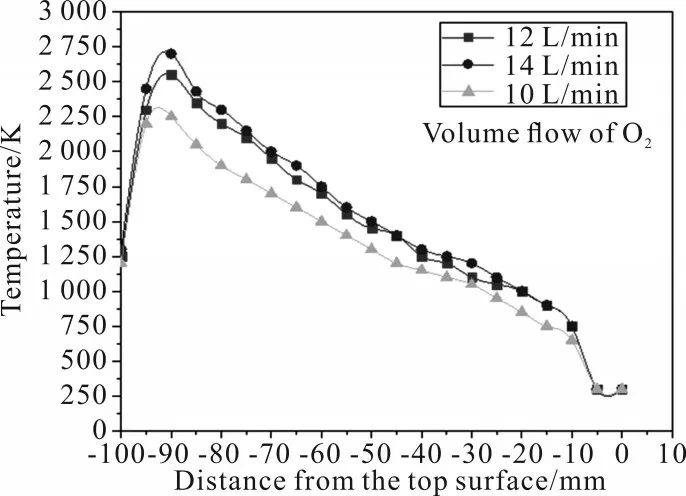

图10 燃烧室内轴向温度分布曲线

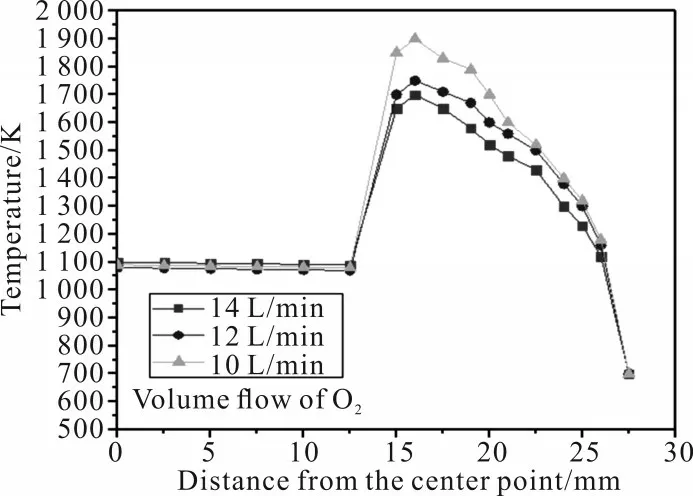

图11 晶体熔帽径向温度分布曲线

图10 和图11 分别为当H2流量恒定时,生长室内轴向温度和径向温度在不同O2流量下的分布情况。随着O2流量的增加,轴向最高温度逐渐升高,径向温度则逐渐降低。O2流量由10 L/min 升高至12 L/min 时,轴向烟气最高温度升高250 K,晶体熔帽上的温度升高15 K,而径向最高温度降低150 K;当O2流量从12 L/min 升高至14 L/min 时,轴向烟气最高温度升高130 K,晶体熔帽上的温度升高15 K,而径向最高温度降低60 K。由此可知,当H2流量一定时,O2流量增加或减小对晶体熔帽表面温度影响较小,而对生长室轴向最高温度和晶体径向烟气最高温度的影响比较大。这是因为当H2流量不变时,生长室内燃烧产生的热量主要取决于反应完全的程度,即O2流量,而O2流量决定了反应气体轴向速度大小和气体吹入深度。当O2量少时,气体速度低,吹入深度浅,且燃烧气体不能完全反应,所以轴向最高温度相对较低;而因为吹入深度浅,轴向温度最高点距晶体熔帽相对较远,烟气温度扩散较早,所以径向温度较高。随着O2流量不断增加直至略微过量时,燃烧气体在生长室内完全发生反应,所以轴向最高温度相对较高;而O2流量增加导致气体速度高,吹入深度增加,所以轴向温度最高点距晶体熔帽相对较近,烟气温度扩散较晚,多余的O2在中心带动高温烟气流向晶体熔帽方向流动,在遇到晶体时受阻力影响,在晶体熔帽附近产生温度和流动边界层,绕过晶体熔帽向四周扩散,此时多余的O2具有冷却作用,导致径向温度降低。

3 结论

1)焰熔法生长钛酸锶晶体时,生长室内火焰温度成中心对称分布,O2吹入深度在晶体熔帽处达到最大,同时火焰温度在晶体熔帽处达到最高。燃烧室内流体流速主要取决于O2流速,熔帽表面基本处于均匀受热状态。晶体在生长过程中,生长室壁面一直在向外传递热量,从而使得火焰在径向方向有温降。

2)当O2流量不变时,随着H2流量的增加,生长室内中心处的轴向温度、晶体熔帽和晶体周围反应区的温度由于燃烧剂增加先升高,后降低。当H2与O2的流量比达到2:1 时,整体温度达到最高。实际生产中由于燃烧室内有混合不均匀的现象发生,当H2与O2的流量比达到2.2:1时,燃烧效果最佳。

3)当H2流量不变时,随着O2流量的增加,轴向最高温度逐渐升高,径向温度则逐渐降低。当O2量少时,轴向最高温度相对较低,径向温度较高。而随着O2流量不断增加直至略微过量时,轴向最高温度相对较高,径向温度降低。