变频电源在铜冶炼除尘器中的应用分析

2020-11-11黄传宇

黄传宇

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江西铜业集团有限公司贵溪冶炼厂铜冶炼生产系统,采用闪速熔炼工艺。随着冶炼能力不断提升, 生产过程中排放的含尘烟气量超出电收尘器的原有设计能力,一系统闪速炉电收尘器和转炉电收尘器出口含尘浓度都已大幅超过设计值, 接近甚至大于 2g/Nm3,导致大量烟尘后移至烟道沉降堆积和制酸系统,造成烟尘损失,增加了管道的阻力并影响制酸车间的净化工序,增加了废酸处理系统的负荷和硫化钠的消耗量, 严重制约生产和增加生产成本。因此闪速炉电收尘器和转炉电收尘器都亟需进行改造,降低出口烟气含尘浓度。

在没有长时间停产计划的情况下,为了不影响生产,通过改造高压供电电源提高闪速炉和转炉电除尘器电场输入电晕功率降低粉尘出口排放,无疑是最经济高效的改造技术方案,具有改造工期短、投资低、见效快等优点。

2 高压电源提效理论依据

电除尘器实质是一台采用不稳定的电晕放电产生荷电离子体装置,在内部电场力作用下,带电粉尘微粒向收尘极运动,再利用机械振打、声波振荡等物理手段去除收尘极上的粉尘,从而达到收尘目的。电晕放电产生的低温等离子体在电除尘器内部的时空分布方式和密度都会影响到进入的粉尘荷电状态,进而影响到电除尘器除尘效率。根据除尘实验结果,在大幅度提高电场场强和有效电晕情况下,粉尘捕集效率,特别是空气动力学等效粒径小于2.5μm(PM2.5)的粉尘,能大大提高。

根据除尘效率多依奇(Deutsch)公式[2]:

(1)式中:η为收尘效率,f为比集尘面积(m2/m3/s), 为粉尘驱进速度。

从多依奇公式(1)可以看出,对于比收尘集极尘面积相同的电除尘器,驱进速度ω提高,收尘效率提高[3]。

粉尘驱进速度 的理论推算如下:

(2)式中: α为粉尘粒径,E为粉尘所处的电场强度, μ为滞粘系数,K为系数。

从公式(2)可以看出,在粉尘特性不变的情况下,驱进速度与电场强度E2成正比,而电场场强E与高压电源运行最高电压施加的电压均值和峰值成正比。电除尘器运行时,电场内烟气将在一定的电压及内、外条件下发生烟气击穿现象闪络,这个击穿电压,即电除尘器电场能够运行的最高电压[4]。

从公式(1)和公式(2)可以看出,影响电除尘效率的因素主要有四个:比集尘面积、烟气流速、粉尘特性和电场强度,对于除尘器本体未进行改造——除尘集尘面积不变,同时未改变冶炼工艺——烟气流速及粉尘特性不变的情况下,高压电源的运行电压和运行电流越高使得电场强度越强,可以显著提升除尘效率。

3 各种高压电源对比

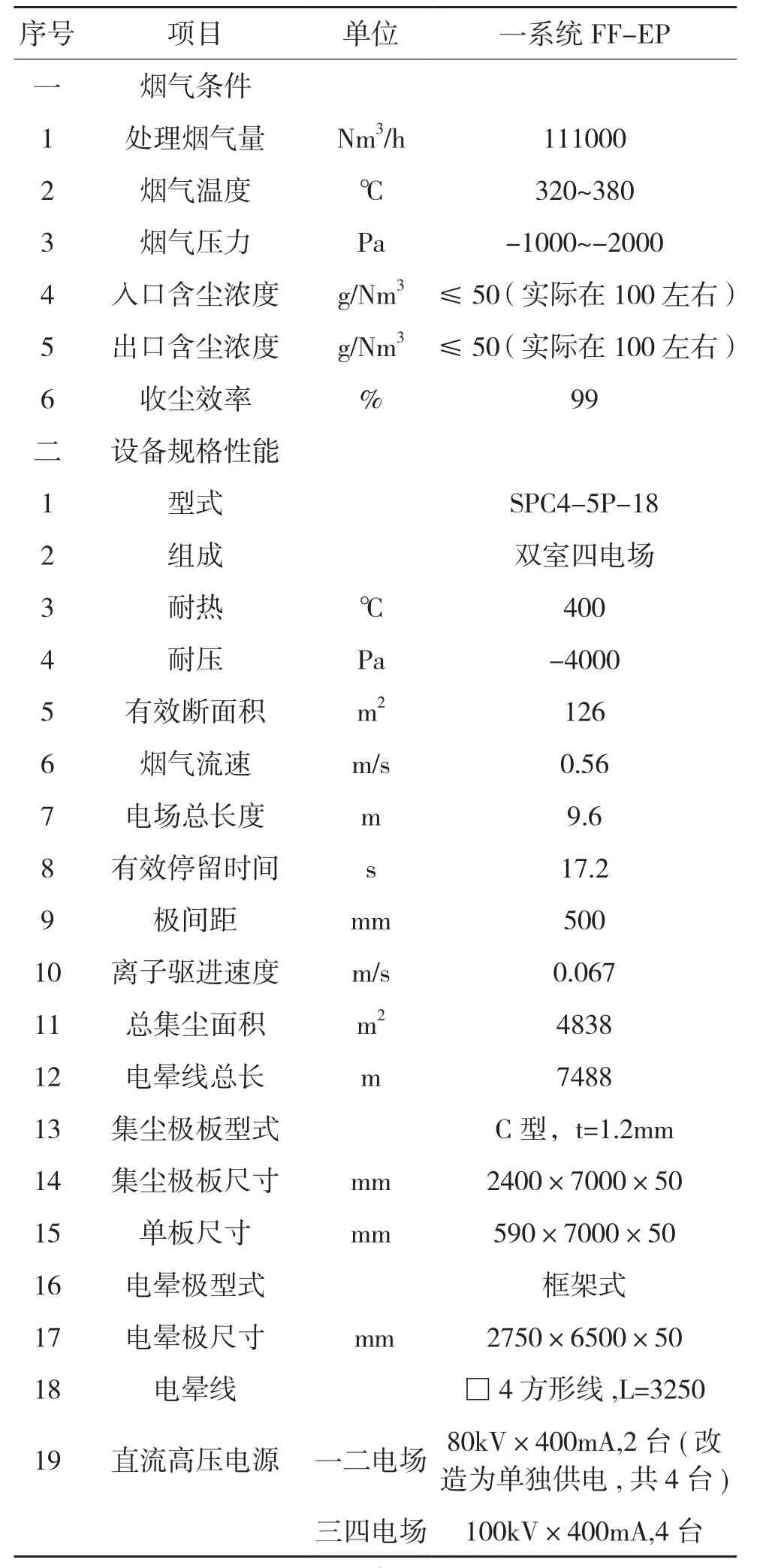

江铜贵溪冶炼厂内电除尘器配套高压电源采用的基本是工频电源,考虑到工频电源的工作效率较低,不能提供更大的电流密度,克制反电晕能力弱,无法御制电晕封闭。近年来,随着电源技术的发展,电收尘器电源也出现了许多新技术,比如高频电源、变频电源等。而改造高压电源可以在不停产的情况下,逐个电场进行改造,因此可以选用效率更好、性能更好的高压电源。这些电源的技术性能详见表1所示。

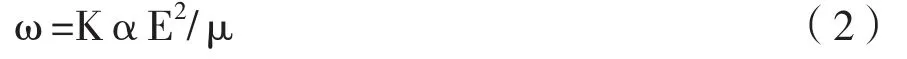

表1 各种高压电源主要技术性能对比

电压纹波系数低,除尘高压电源施加的电场电压均值与峰值基本一致,可大幅减少闪速炉和转炉除尘器电场火花次数,实现稳定均衡供电。与单相SCR电源相比,另外三种高压电源均可实现低火花或无火花方式运行方式,能大幅提高电场强度,有利于提高除尘效率。

相比于三相SCR电源,变频电源和高频电源火花特性和能耗指标上有明显优势,应作为技术改造的优选方向。而变频电源与高频电源相比,除了控制柜与整流变压器是分体结构更为稳定外,其输出频率为100~1000Hz可调,最主要的特点是变频调幅调压可以根据电场的实际工况自动调整工作频率来实线火花和拉弧的封锁,实现电场无供电间歇的连续供电[5],使电收尘器电场获得最高的电晕功率和最佳的供电效果,从而提高收尘效率。

4 变频电源供电特性分析

4.1 变频电源全波供电特性

变频电源可以提供接近纯直流的电压[6],可提高电场场强,减少火花的产生,提高电场除尘效率。

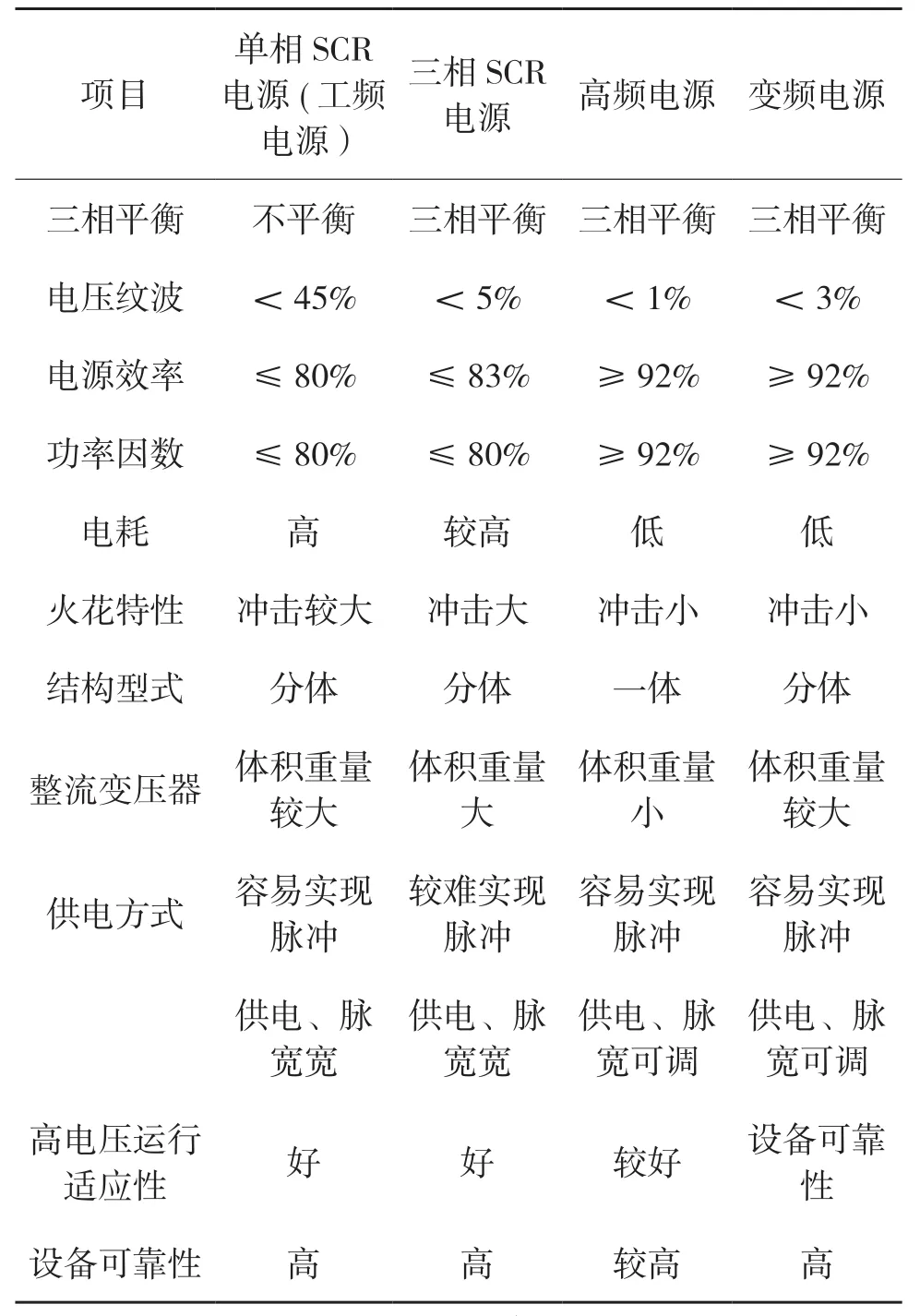

工频电源输出电压纹波系数一般在45%以下,变频电源纹波系数3%以内,变频电源输出电压可接近于工频电源峰值电压。变频电源纯直流供电时输出直流电压比工频电源平均电压要高约30%,因为工频电源峰值电压在电除尘器电场中触发火花,限制了加在电极上的平均电压[7],变频电源与工频电源电压供电波形如下图1所示。

图1 变频电源与工频电源电压供电波形

4.2 变频电源火花控制特性

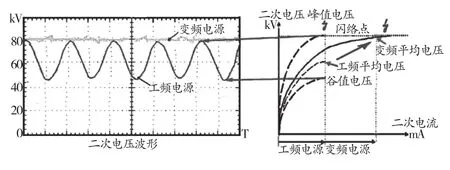

电除尘器不可避免的存在闪络情况,我们希望电除尘器电源能有快速的闪络响应与闪络后尽快的电压恢复特性。变频电源由IGBT组成全桥逆变器采用硬开关工作模式,可即时关断火花,远比工频电源/三相电源过零点关断(10ms)、高频电源谐振周期后关断(50μs)更快,闪络控制可满足闪络炉和转炉除尘器高火花率的运行要求。在高火花率的运行条件下,可实现快速关断并在几十毫秒内快速恢复电场供电,电场电压均值无明显下降且无上冲的现象,能满足冶炼烟气电除尘器持续火花放电和短路冲击的要求,防止阴阳极出现电蚀,提高电场运行寿命。

图2 变频电源火花波形

5 运行情况分析

5.1 贵溪冶炼厂熔炼车间FFEP技术参数

贵溪冶炼厂熔炼车间FFEP技术参数见表2。

表2 闪速炉电除尘各类技术参数

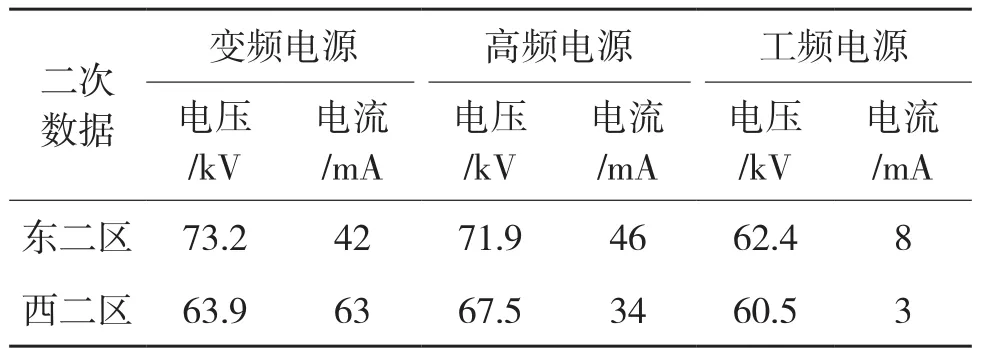

5.2 闪速炉变频电源与高频电源、工频电源运行对比

变频电源比高频电源、工频电源在二次电压及二次电流释放有相对提升,对闪速炉粉尘烟气的吸附和收尘率明显有更强的适应性,而闪速炉粉尘存在以下三个超标数据:

(1)入口烟气的浓度和烟气量远远超出了本体设计值,入口浓度为40g/Nm3就已经是高浓范围,实际浓度(100g/Nm3)远远超过该值,导致有严重的电晕封闭现象;

(2)烟气介质存在大量高比电阻颗粒。大量高比电阻介质御制了颗粒的核电,最严重的是加强了反电晕现象的发生;

(3)烟气含有大量的金属介质可能造成阴极线鼓灰,御制电流的释放,导致电流过低。

闪速炉电收尘电源改造过程中,在东二区和西二区试用了多类型的电源。期间根据现场工况对相关参数进行了优化调整[8],取稳定工况的二次数据对比,可以直观判断变频电源与高频电源整体运行效果良好。

表3 各类电源对比

从上表可以看出,变频电源与高频电源在闪速炉同一电场工况下,变频电源与高频电源二次电压上差距较小,二次电流变频电源略高于高频电源,两种电源均能很好的适应闪速炉烟气工况,且二次电压、二次电流运行参数均大幅优于工频电源。

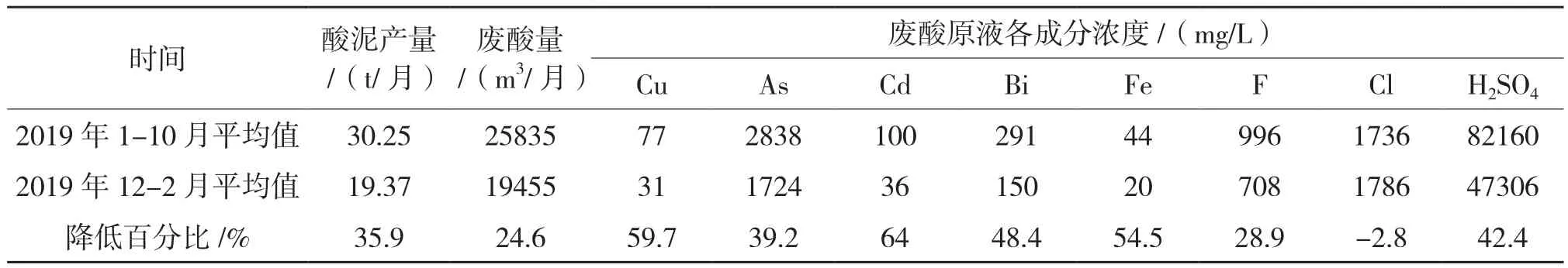

5.3 硫酸废酸原液成分分析及改造后烟气数据分析

熔炼一系统电收尘变频电源改造后,收尘效率明显提升,对后期制酸工序提供较好的工况,硫酸一系统废酸原液中各元素浓度(Cl除外)、酸度、酸泥量都有不同程度的下降。分析数据表如表4。

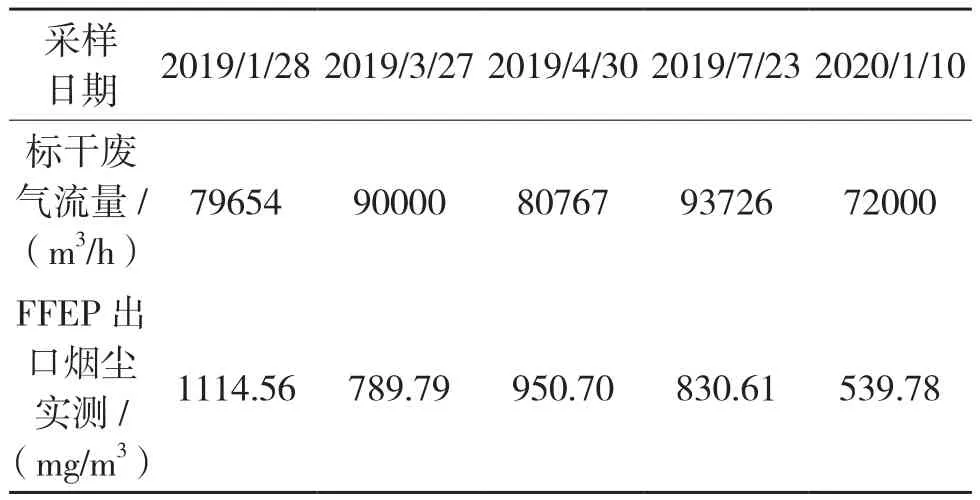

变频电源改造期间,对闪速炉变频电源多个试用改进阶段的粉尘浓度进行数次测试,在所有区域变频改造完后,闪速炉电收尘出口烟尘检测为539.78 mg/m3,相比改造前有了大幅度降低,但检测时正好东一区、西二区在检修,若电收尘电源全部正常运行,出口烟尘浓度降至500 mg/m3以下是没有问题,具体时间段检测数据如表5。

表4 FFEP电源投入运行数据对比

表5 FFEP烟气自测数据

6 结语

综上所述,变频电源电压纹波系数低且闪络关断时间短、恢复时间快,可提高电场场强,提高除尘效率;电源效率和功率因数高,具有良好的自身节能特点;采用控制柜与变压器分离的结构型式,运行环境好稳定性高且运行维护方便,更适应于铜冶炼闪速炉和转炉除尘器运行,值得在铜冶行业推广应用。