多载荷耦合作用下涡旋压缩机动涡旋盘的应力应变分析

2020-11-09

(兰州理工大学 石油化工学院,兰州 730050)

0 引言

涡旋压缩机是继转子压缩机、往复式压缩机、螺杆压缩机之后的又一种新型高效容积式压缩机。随着主轴的高速旋转,在其动静涡旋盘啮合的过程中,形成的压缩腔容积会呈周期性变化,压缩腔的容积随着主轴的回转不断减小,从而将气体由吸气腔向排气腔推进,使气体压力逐渐升高,进而完成气体的压缩[1]。动涡旋齿在工作过程中受到各种不同载荷的作用,主要包括:各个部件之间的摩擦力、不断变化的气体力、由中心向四周逐渐降低的高温而产生的热应力,由于高速旋转产生的惯性载荷等[2],因而涡旋齿的受力和形变对其工作性能会产生较大的影响。为了确保涡旋压缩机可靠、安全、高效地运行,须对各种载荷单独加载以及耦合作用时的应力应变的变化规律进行分析。刘振全等[3]通过对实际工况下动涡旋盘的受力分析,选用三维八节点有限元单元,对动涡旋盘上的应力分布规律进行了研究;殷俊等[4-5]对涡旋压缩机受到的单一载荷和多个载荷作用下应力分布及形变规律进行了分析;Ooi等[6]对涡旋压缩机内部对流换热进行了研究;Lin等[7-8]对涡旋压缩机内部温度和应力形变进行了研究。然而在已有研究中,对动涡旋盘进行分析时都是将温度场设定为涡旋齿温度沿展角方向呈线性变化的,未考虑涡旋齿沿齿厚方向的温度变化。而这种假设与实际工况相差较大。

本文根据工作腔内气体的温度变化规律,动涡旋齿与工作腔内气体之间的换热特点,采用数值模拟与理论计算分析相结合的方法,求解得到了涡旋齿内外壁面温度的变化规律,利用有限元分析软件ANSYS Workbench,分别考虑非线性温度载荷、气体力载荷、惯性载荷,以及多场耦合的情况,分析了涡旋压缩机动涡旋盘的应力应变分布规律,为涡旋压缩机的强度设计、可靠性研究以及加工装配提供一定的理论参考。

1 动涡旋盘上所作用的载荷

在涡旋盘工作运转过程中,动、静涡旋盘受到的载荷主要是压缩腔内部气体对涡旋齿壁面和底盘的压力载荷、压缩气体产生的温度载荷、涡旋齿的接触力载荷、动涡旋盘回转及重力作用下产生的惯性力载荷,还有螺栓拧紧后的应力[9-10]。

2 温度载荷

2.1 动涡旋齿壁面温度的计算

涡旋压缩机的工作特点是:(1)多个工作腔同时工作;(2)同一位置的涡旋齿壁面接触不同压力和温度的气体介质。为了求得动涡旋齿壁面温度,需要得到每个工作腔内气体温度和压力的变化规律。

压缩腔工作容积表达式为[8]:

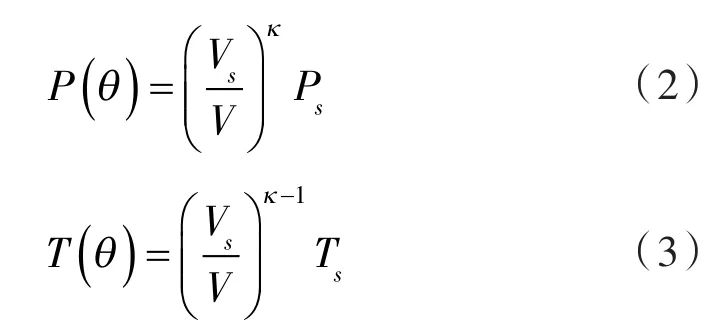

规定主轴转角为自变量,建立沿涡旋齿由内而外螺旋方向变化的压缩腔压力及温度随转角变化的函数。根据能量守恒方程和理想气体状态方程,任一压缩腔内压力P和温度T为:

涡旋压缩机内部气体流态为湍流,涡旋齿之间的对流换热为管内强制对流换热模型。湍流对流换热是瞬态、随机的复杂换热过程,湍流对流换热中存在热边界层,涡旋齿壁与工作腔内气体之间对流换热的热阻集中在热边界层,因此可以将复杂的湍流对流换热简化为求解热边界层内的导热问题,使用傅里叶导热公式求解涡旋齿的温度。

式中q——热流密度;

λ——对流换热系数;

T——某一转角处工作腔的气体温度;

Tw——涡旋齿壁面温度;

δ——热边界层厚度。

涡旋齿工作腔气体内之间的对流换热模型如图1所示。

图1 涡旋齿与气体的对流换热模型

求解涡旋齿上任一展角处温度的方法为:首先得到气体主湍流区温度,然后根据傅里叶导热公式(4)求得层流底层的气体温度Tw,层流底层的温度即可作为涡旋齿壁面温度。

由式(3)可以求得气体主流温度沿涡旋齿展角的变化函数T(θ),代入式(4)就可求出涡旋齿壁面温度沿展角的变化函数Tw(θ),再以涡旋齿壁面温度作为边界条件,即可求得整个涡旋齿的温度分布。

2.2 动涡旋齿壁面温度分布求解

2.2.1 任意时刻动涡旋齿所接触的气体温度

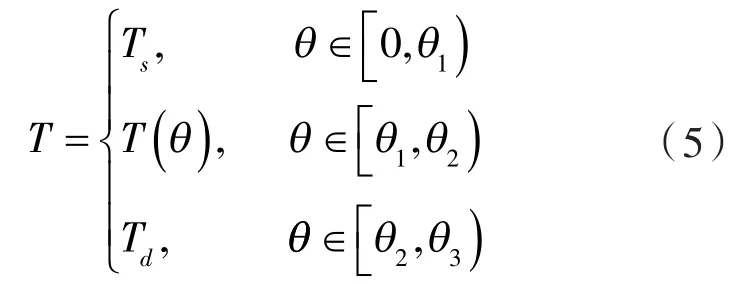

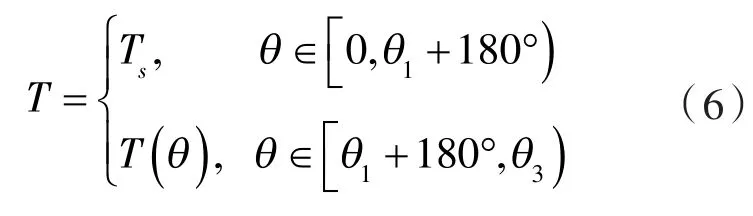

如图2所示,动涡旋齿外侧型线用ABCDE表示,内侧型线用A'B'C'D'E'表示,B点为压缩过程刚开始最边缘的啮合点,以B点为分界点,外侧型线AB段为非啮合段,其余部分均参与啮合;D'点为压缩过程即将结束时最内侧的啮合点,以D'点为分界点涡旋齿内侧型线D'E'段为非啮合部分,其余部分均参与啮合。其中AB段始终接触吸气腔,其边温度边界为:T=Ts;D'E'段始终接触排气腔,其温度边界为:T=Td。本压缩机设定的吸气温度为Ts=25 ℃,排气温度为Td=25 ℃。

图2 动涡旋齿型线

涡旋齿外测型线啮合段BE与涡旋齿内侧型线啮合段A'D'在同一转角时刻温度边界相同,其随主轴转角变化规律为函数T(θ),由此可以得到沿涡旋齿内侧型线从起始展角φs到终止展角φe温度随主轴转角θ的变化函数为:

涡旋齿外侧型线随主轴转角θ变化的函数为:

在图 2 所示涡旋齿中θ1=360°,θ2=360°+733°,θ3=360°+733°+180°=1 273°,0°至 1 273°即为涡旋齿展角范围。

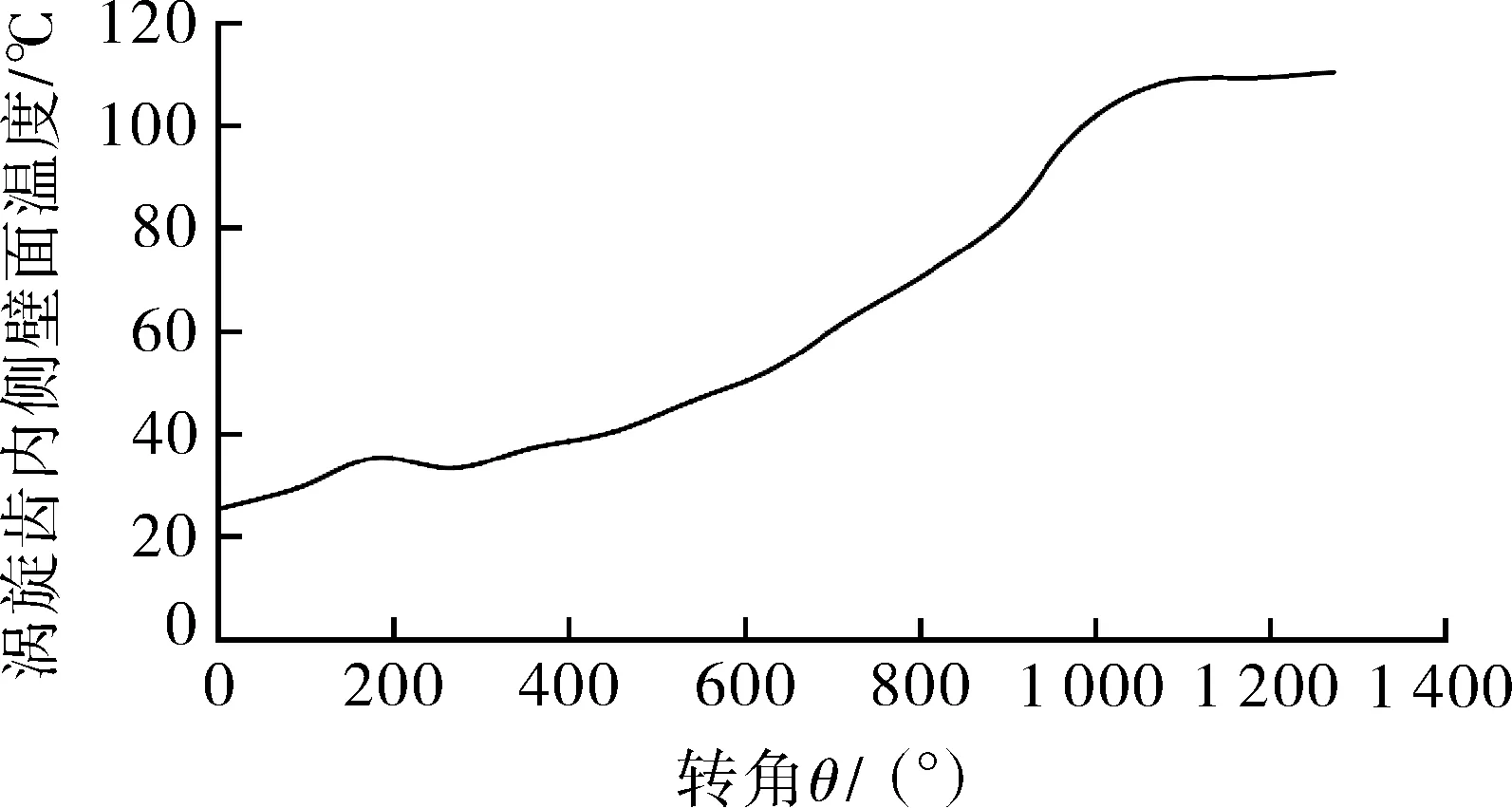

将T(θ)代入傅里叶导热公式可以得到涡旋齿内、外侧壁面所接触的气体温度的等效温度函数Tw(θ),如图 3,4 所示。

图3 动涡旋齿内侧壁面的温度分布

图4 动涡旋齿外侧壁面的温度分布

2.2.2 动涡旋齿温度分布

在ANSYS Workbench中直接施加载荷函数比较复杂,为了方便操作,采用表格式数据加载方式。涡旋齿温度分布函数中以主轴转角θ作为自变量。在模型中建立圆柱坐标系,进行加载时以θ为自变量X,以其相应位置处的温度载荷T作为因变量Y。加载时为了保证数据的加载均匀,可沿展角将涡旋齿分为若干等份。图5示出沿基圆切向等分18份,则沿涡旋齿展角范围内一共分为64对。

图5 涡旋盘的切割划分

利用ANSYS Workbench软件中的稳态传热分析模块分别对涡旋齿的内外壁面施加的温度载荷,求解得到涡旋齿沿展角方向温度的分布。

3 气体载荷

涡旋压缩机在开始排气时刻动涡旋齿形变最大[7],故选择此时刻对涡旋盘进行气体力分析。工作腔容积:

式中h——涡旋齿高;

P——渐开线节距,;

t——涡旋齿壁厚;

θ——主轴转角;

α——基圆半径;

φ——渐开线展角;

θ*——排气角;

θarc——圆弧中心角;

N——压缩腔个数。

由式(7)可确定排气时刻各压缩腔的动态容积。假设压缩过程按绝热进行,则第i个压缩腔对应于主轴转角的气体压力:

式中Vs——吸气容积,mm3;

Vi(θ)——第i个压缩腔在转角为θ时的容积,mm3;

κ——气体等熵指数;

Ps——吸气压力,MPa。

在本算例中,压缩的气体为R134a,故气体等熵指数取4/3。设定排气压力为0.7 MPa,可由此算出第二压缩腔气体压力为0.674 8 MPa,第三压缩腔气体压力为0.278 4 MPa,吸气腔压力为0.2 MPa。

由于动涡旋齿内外侧存在压差,气体径向力只作用在内外壁侧面,壁面压力分布如图6所示。

图6 涡旋齿壁面气体压力分布示意

4 惯性载荷

动涡旋盘型线基圆中心绕静涡旋盘基圆中心做圆周运动,动涡旋整体平动,所以动涡旋盘上各点的加速度在任一时刻大小方向均相同。可以等效为动涡旋整体绕静涡旋基圆中心旋转,而动涡旋盘上各点绕基圆中心旋转。涡旋盘的惯性载荷为:

式中m——动涡旋盘质量,kg;

Ror——回转半径,mm;

n——主轴转速,r/min。

5 动涡旋盘的有限元分析

5.1 模型的建立

采用软件建立动涡旋盘的三维实体模型,然后将模型导入有限元分析软件中进行分析。本模型的径向为XOY平面,齿高方向为Z方向。

动涡旋盘结构参数为:基圆半径为3.5 mm,圈数为3圈,涡旋齿高为40 mm,齿厚为4.5 mm,端板半径为89 mm,端板厚度为10 mm。

5.2 运行工况

压缩机压缩比为3.5;进口温度为25 ℃,吸气压力为0.2 MPa;排气压力为0.7 MPa;转速为3 000 r/min;等熵指数为4/3。

5.3 网格划分

在ANSYS Workbench模拟软件中新建材料:灰铸铁HT250,材料的弹性模量为113 GPa,泊松比为 0.26,密度为 7.5×10-6kg/mm3,热膨胀系数为1.33×10-7/℃,传热系数为 0.052 6 W/(mm·℃),比热容为500.0 J/(kg·℃)。采用扫描划分与六面体划分法,设置最小尺寸为2 mm,单元数为696 744,节点数为426 417。划分后网格如图7所示。

图7 动涡旋盘网格划分模型

5.4 约束条件

(1)端板周围侧壁Z方向自由度为零;

(2)动涡旋盘轴承孔内壁面X、Y方向的自由度为零;

(3)动涡旋盘轴承孔顶部Z方向自由度为零。

5.5 模型验证分析

为了验证模型的正确性以及边界条件、约束条件的合理性,将各载荷加载后的计算结果与文献[9-13]分别进行分析对比,计算结果表明,本文所采用的分析方法与模型准确可行。

6 计算结果分析

将数值模拟所得到的非线性温度载荷、气体力载荷和惯性载荷加载到动涡旋盘上,以此作为涡旋齿载荷边界条件来进行涡旋齿的应力和应变计算分析。

6.1 非线性温度载荷下动涡旋的形变

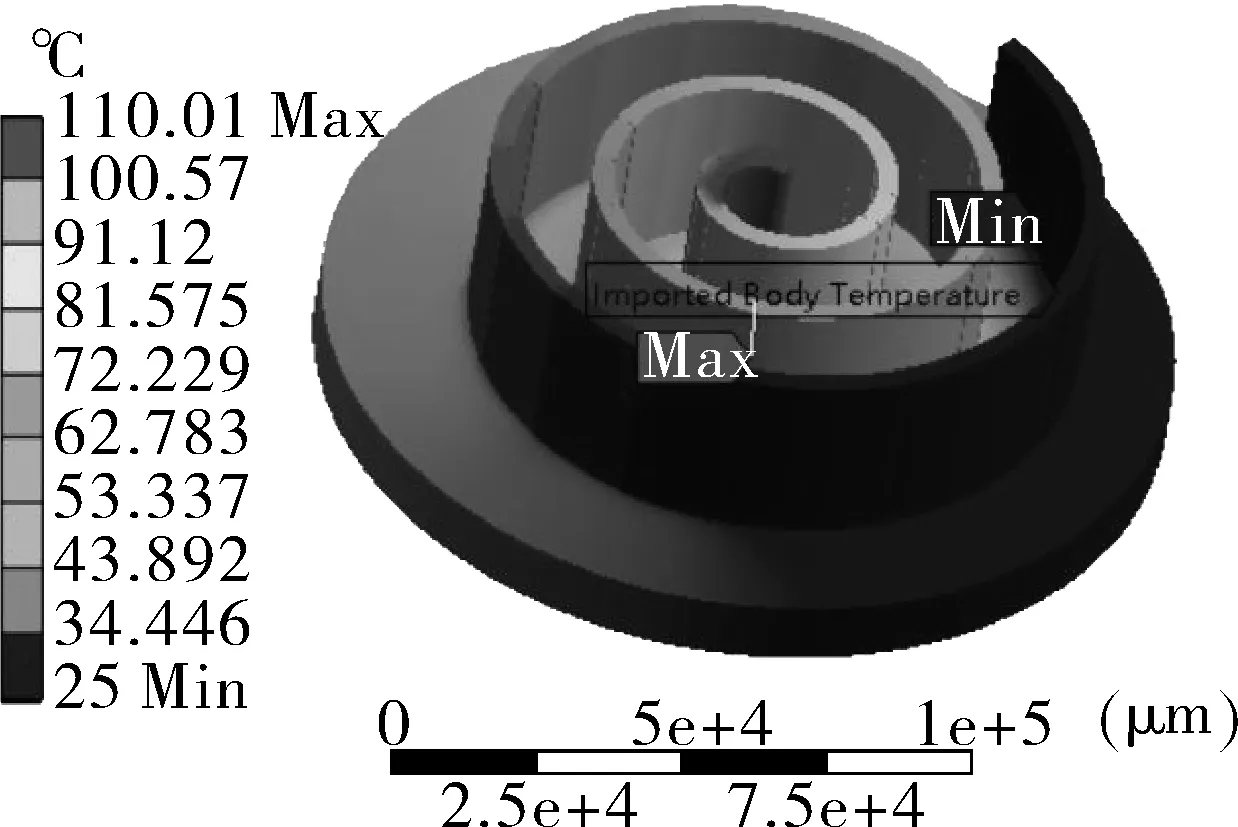

涡旋盘的温度场分布如图8所示。

图8 涡旋齿温度场分布

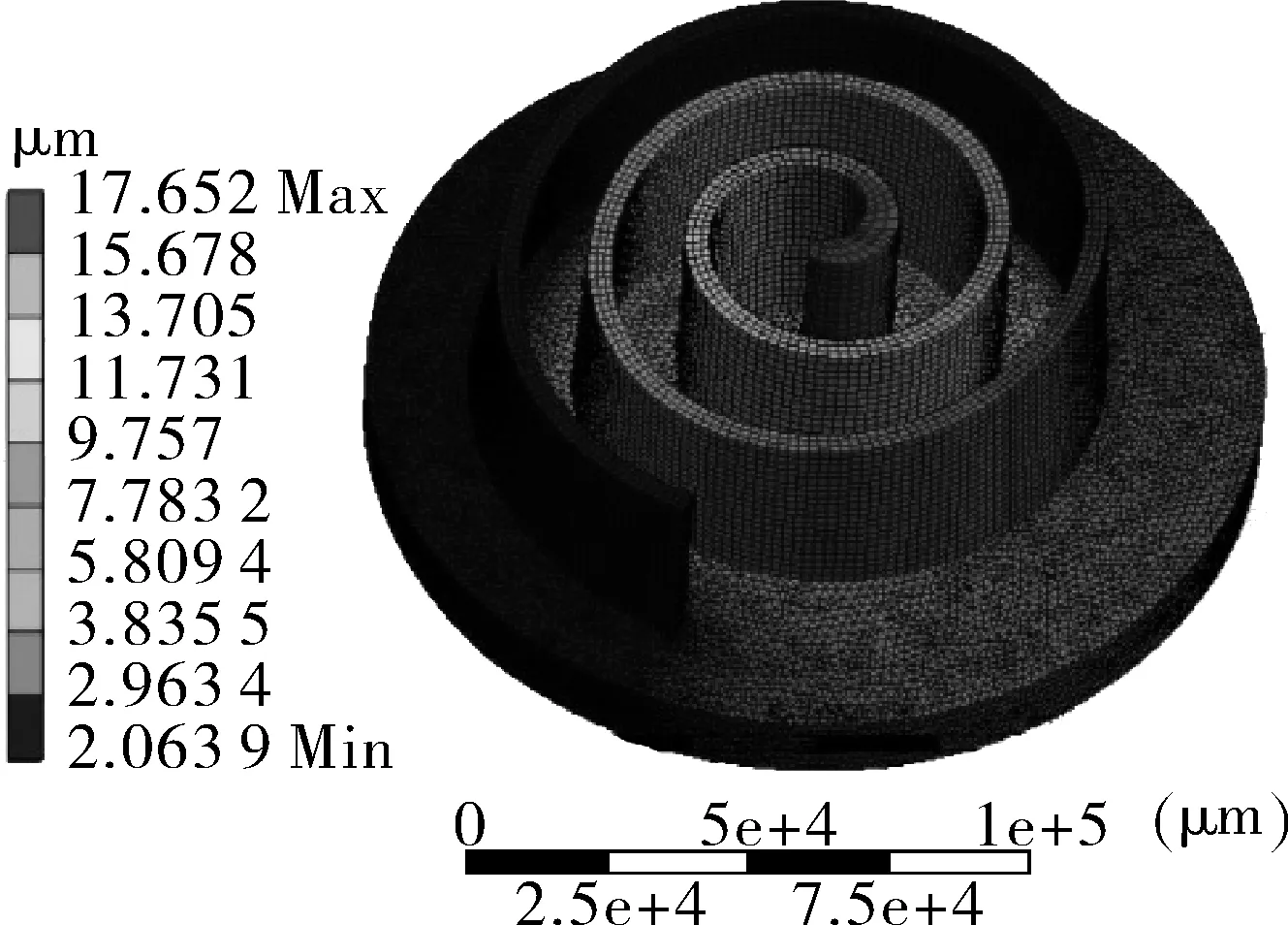

图9所示为温度载荷下涡旋盘的形变情况。从图可见,最小形变位置位于涡旋齿最外缘,形变量为2.063 9 μm,而最大载荷出现在靠近涡旋齿中心齿头处,引起的形变量约为17.652 μm。

图9 温度载荷下涡旋盘的形变

6.2 气体力载荷下动涡旋的形变

压缩机工作时,处于涡旋盘外侧的吸气腔内的压力为吸气压力,与排气口相连通的中心腔内的压力为排气压力,在动涡旋齿上,只有其两侧存在压力差的部分才受到径向气体力的作用。轴向气体力作用在涡旋盘的端板上,其大小从外侧到内侧逐渐变化。同一压缩腔内压力相同,规定从排气腔向外依次为第一压缩腔(排气腔),第二压缩腔(过渡腔一),第三压缩腔(过渡腔二),第四压缩腔(吸气腔)。吸气压力为0.2 MPa,排气压力为0.7 MPa,过渡腔一的压力为0.674 8 MPa,过渡腔二的压力为0.278 4 MPa。在单独气体载荷作用下动涡旋盘的形变如图10所示。

图10 动涡旋盘在气体载荷下的形变

从云图中可知总体形变的最大应变出现在第二压缩腔,即过渡腔一。分析可知涡旋齿的形变是由于齿壁内外侧压力差造成的,由表1可知各压缩腔压力以及压力差的变化,第二、三压缩腔的压力差最大,所以在该处齿顶出现了最大气体载荷形变,形变量为2.265 3 μm。

表1 各压缩腔压力与压差

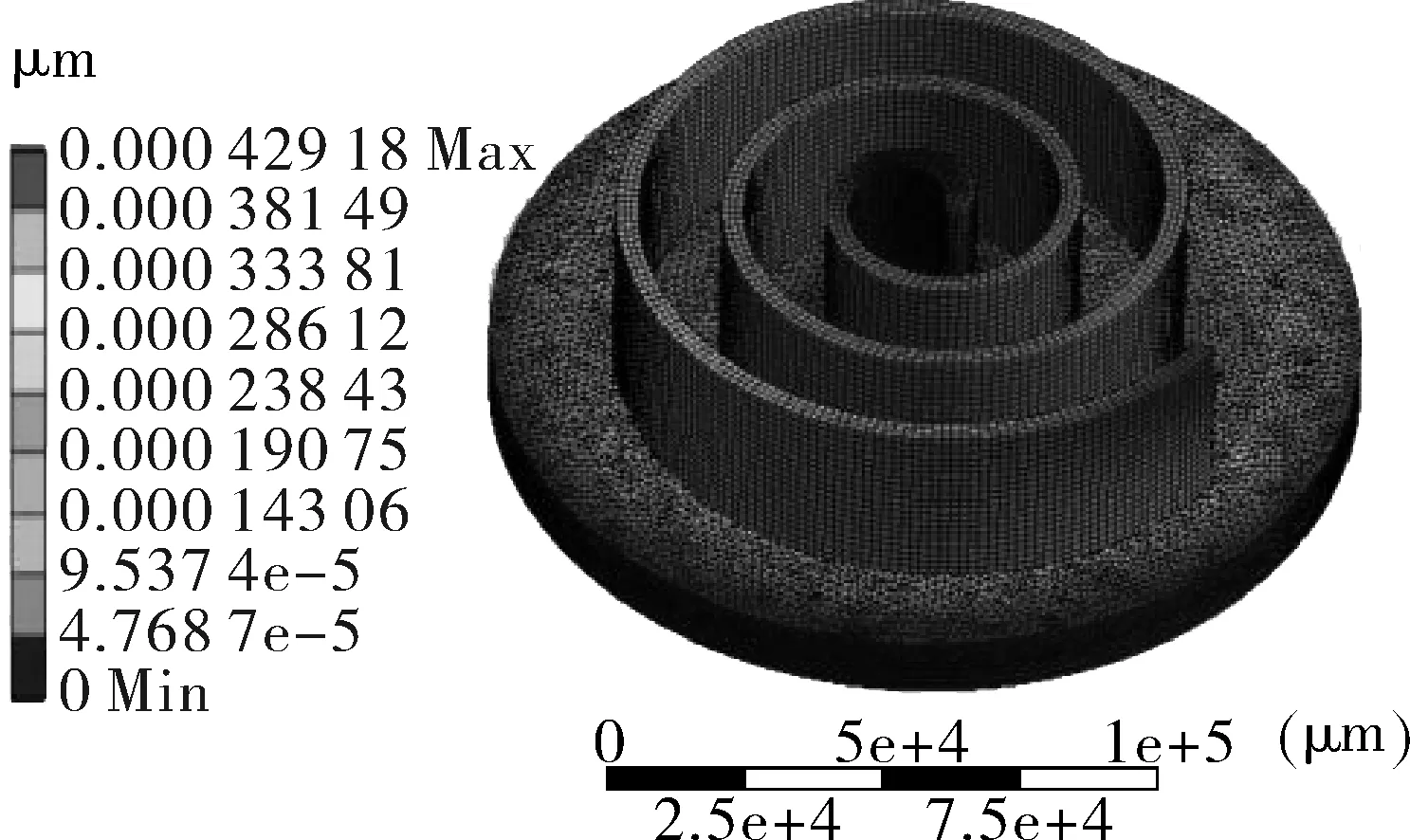

6.3 惯性载荷下动涡旋盘的形变

图11为涡旋盘在惯性载荷作用下总体的形变情况。从整体形变的情况来看,在惯性载荷的作用下最大形变发生在涡旋齿最外缘齿头处,形变量约为4.3×10-4μm,相比气体力载荷引起的形变量小了4个数量级。

图11 动涡旋盘在惯性载荷下的形变

6.4 多载荷耦合作用下动涡旋盘的形变

将动涡旋盘稳态工作时所受的非线性温度载荷、气体力载荷与惯性载荷耦合施加于涡旋盘之上,耦合结果如图12所示。

图12 多载荷耦合作用下动涡旋盘的形变

从图12可知,其最大形变发生在涡旋齿头顶部,形变量为 85.762 μm。

对比热载荷、气体力载荷、惯性载荷单独作用与多场耦合作用时动涡旋的形变情况,由表2对比可知,由于热载荷的作用,使最大形变位置发生了变化,最终多载荷耦合作用时最大形变发生在涡旋齿排气腔齿头顶部。由表还可知涡旋齿在多载荷作耦合用下的最大形变并不是各个载荷单独作用时形变量的线性叠加,这是因为各分量在某一点所引起的形变方向是不一致的,而且可以看出热载荷对涡旋齿整体形变量的影响较大,会较大程度的增加涡旋齿的形变量。

表2 涡旋齿最大形变分布

7 结论

(1)非线性温度载荷的施加使得动涡旋齿的形变量增加较大,说明温度载荷对其性能影响最大;

(2)由于各工作腔内气体的压力不同,存在压差,动涡旋齿两侧气体压力差越大,引起的动涡旋齿的形变量越大,最大形变出现在第二压缩腔位置;

(3)惯性载荷的施加引起了动涡旋齿吸气腔最外缘的形变,形变量较小,与其他载荷所引起的形变相比可以忽略不计;

(4)温度载荷的施加对动涡旋齿总体形变的位置产生影响,使得最大形变位置由第二压缩腔移至排气腔齿顶位置;

(5)在非线性温度载荷、气体力载荷与惯性载荷耦合作用下动涡旋齿的整体形变更接近真实工况下的形变,对实际加工设计具有一定的指导意义。