某电厂再热蒸汽管道焊缝缺陷原因分析及修复

2020-11-09李鹏厚张野

李鹏厚,张野

(徐州/铜山华润电力有限公司,江苏 铜山 221100)

某电厂2#机组为320MW机组,锅炉为东方锅炉厂DG1025/18.2-II(4)型,汽轮机为上海汽轮机厂引进美国西屋技术制造的技术型号为C320-16.7/538/538,亚临界、中间再热、高中压合缸、双缸、双排汽、单轴、凝汽式汽轮机,机组1997年5月投产,2#机组投运以来经历了11次C级检修,机组运行小时接近16万小时,按照DL/T438《火力发电厂金属技术监督规程》的要求,对再热蒸汽管道大口径焊口进行监督检查,超声检测发现,汽轮机厂房6.3m再热器蒸汽管道热段三通后第一个焊缝存在超标缺陷,本文对其产生原因分析、处理进行阐述。

1 A335P22材料介绍

A335P22钢是美国ASME标准中适用于高温、高压高参数下的一种珠光体耐热钢,抗氧化性和耐热比较好,在国家“十一五期间”大批量投产的亚临界机组主汽管道大都采用A335P22钢,此类钢属于比较成熟的钢种。但是,这种钢具有冷裂倾向和在热裂纹倾向,大口径厚壁管道焊接,管道壁厚较厚、刚度大、拘束力大等因素,引起裂纹的倾向性大。

2 检验过程

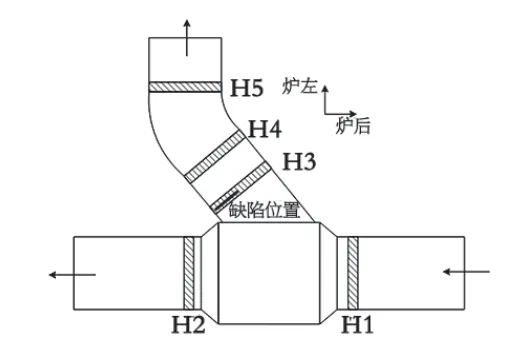

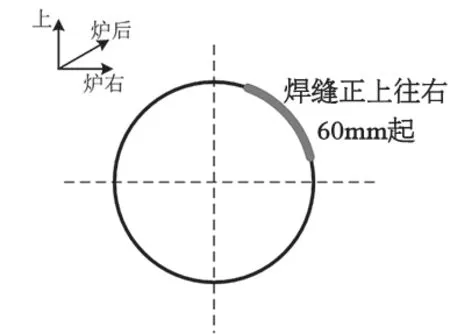

2020年5月对电厂2#机组再热器蒸汽管道热段(规格为φ561mm×25mm,材质A335P22)焊缝进行全面检查,在标高6.3m第一个三通后第一个环缝发现超标缺陷,超声波检测缺陷波幅RL+22.5dB,深度H=15.5mm,长度断续约220mm(如图1~4)。

图1 三通位置

图2 缺陷位置

图3 缺陷波幅显示

图4 缺陷在焊缝的位置

3 缺陷处理过程

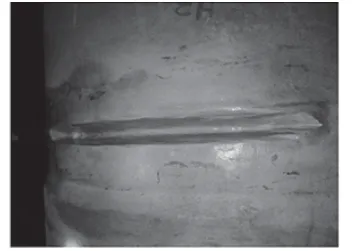

采用挖除缺陷然后补焊的方式进行处理此焊口的超标缺陷,在挖补前,对需要挖补的焊口附近管道进行加固,以防止在挖除、焊接和热处理过程中产生变形和其他应力,造成缺陷扩大或产生新的缺陷。在挖出缺陷时,开始用角磨机挖除,待挖至15mm深度时,采用铰刀进行挖除,同时,挖一层进行一次PT检测,直到缺陷挖除但尽量不要挖透,以防对后续焊接带来不利影响,在挖至16mm时发现缺陷存在,为断续的裂纹,其中断续裂纹中间存在夹渣和气孔等缺陷(如图5),缺陷清除到24mm深度缺陷完全清除(如图6)。

图5 焊缝缺陷

图6 缺陷清除

缺陷清除后,对挖出部分按开U型坡口型式进行修磨,最后,形成U型坡口。焊接前,用钢丝刷对破口周围进行清理,并用丙酮对坡口及坡口附近进行清洗,以防存在夹杂物对后续焊接产生不利影响。

采用电加热进行预热,当监测焊件坡口外热电偶达到预热温度250℃时,应保持30min,使坡口待焊部位内外表面的温度达到要求,应采用便携式红外线测温仪测温;当加热器在待焊焊接焊缝两侧分别布置或全覆盖布置时,应保证测温和控温的准确可靠、有代表性为原则,预热时,控温热电偶布置在加热区内,监测热电偶应尽可能靠近待焊坡口,必要时,应使用其他测温方法检测待焊坡口处的温度。由于打磨消除缺陷时焊缝底部不平整,焊接先用氩弧焊采用φ2.5的TIG-R40焊丝对其进行堆焊填充,再用手工电弧焊填充盖面,焊接材料为φ3.2的R407焊条,第二层采用焊条电弧焊时,焊接时,要特别仔细,以防烧穿,焊条烘干后随用随取,用专用保温桶领用,焊条领用后必须在4h内使用。层间温度不可以太高,严格控制层间温度250~350℃,采用小的焊接线能量输入,防止焊接过程中产生不均性组织,产生较大应力,每层焊接需要目视确认无杂物后再进行下一道焊接,直至坡口全部焊满,注意收弧部位要填满。

热处理时,应使用不少于2支热电偶,并沿圆周均匀布置,其中1支热电偶布置于焊缝中心,其他热电偶布置于焊缝边缘1倍壁厚处,且不超过50mm,并用焊缝处的热电偶控制温度,升降温度不大于240℃/h,热处理温度为730±10℃,恒温时间4h,焊口热处理时,应有专人监控电源,断电后及时与运行联系恢复送电,以防止意外失电导致热处理中断,造成焊口产生裂纹和金属组织发生变化,操作人员手工记录应与自动温度记录相符,恒温时,注意两侧点温度差应不大于20℃,热处理严格按照工艺卡执行。焊后24h后,进行超声检测和表面磁粉检测,检测合格未发现超标缺陷,并同时对整个焊缝进行硬度复核和金相检查,所检查符合标准要求。

4 缺陷产生原因分析

(1)查阅此焊缝历史检测记录,原来存在记录性点状缺陷,由于此位置为三通部位,在机组升降负荷时造成此位置应力集中,挖除缺陷时,发现有夹渣和气孔存在,在交变应力作用下成为裂纹源头,导致焊缝开裂。此部位为三通部位,应力复杂,尤其是近两年来火电机组为满足电力市场需要,进行深度调峰次数较多,负荷波动造成管道交变应力增加,增加了裂纹的扩展。

(2)A335P92材料本身钢具有冷裂倾向和在热裂纹倾向,大口径厚壁管道焊接,管道壁厚较厚、刚度大、拘束力大等因素,引起裂纹的倾向性大。

(3)焊接时,焊接工艺执行不严格,有夹渣和气孔存在,虽然不超标,但是,为以后裂纹产生扩展提供了有利条件。

5 结语

(1)对超过15万h的A335P22管道历年检修资料进行复查,对原来具有记录缺陷的部位进行复查。

(2)尽量控制机组深度调峰次数及小时数,减少因负荷波动造成管道交变应力增加。(3)挖除缺陷部位在挖除缺陷缺陷时,尽可能的不要挖透。(4)挖除缺陷部位补焊时,把不平整凹凸不平位置用氩弧焊填充平整,再进行填充。

(5)A335P22钢焊接性能极易产生冷裂纹与消除应力时易产生再热裂纹,特别注意焊接工艺卡和热处理工艺的编制,严格按照工艺卡的要求执行。