齿啮式快开压力容器有限元分析模型研究

2020-11-09李波苏文献刘星

李波,苏文献,2,刘星

(1. 上海理工大学能源与动力工程学院,上海 200093;2. 上海市动力工程多相流动与传热重点实验室,上海 200093 )

由于齿啮式快开压力容器开启和关闭只需要将封头和筒体旋转一个齿的角度便可以轻松开启和关闭[1],因此,具有启开方便的优点,特别适用于需要经常启开的装置。如化工工业中的橡胶制品的硫化罐、食品工业中的膨化罐、建材工业中生产硅酸盐制品用的蒸压釜以及纺织工业中蒸汽定型锅等[2]。GB 150—2011《压力容器》只给出了卡箍式快开结构的设计方法,但没有涉及齿啮式快开结构[3]。工程上通常采用有限元方法进行齿啮式快开压力容器设 计。

早期由于当时计算机资源的匮乏,设计人员在对快开门结构进行分析时一般采用的是非整体模型即单独部件(单独部件指带上法兰的釜盖和带下法兰的筒体)[2-6]。随着计算机的发展,在对快开门结构进行有限元分析时候更多地采用整体模型(整体模型指带上法兰的釜盖和带下法兰的筒体通过接触形式形成一体)[7-12]。苏文献通过接触单元来数值模拟啮合齿的接触过程,建立了基于整体有限元塑性分析和应力分类与评定的齿啮式快开压力容器的基本方法,并开发了相应的有限元程序[13]。

当前应用有限元方法对快开结构的设计虽然很多,但是,还没有检索到对非整体模型和整体模型进行比较分析的报道,也未发现有对整体模型中不同接触类型比较的报道。本文以某蒸压釜为例,通过分别建立非整体和整体的有限元模型,对其进行弹性分析。在进行整体模型分析时,采用不同的接触方式,比较整体与非整体模型、不同接触类型对有限元分析结果造成的影响。同时,进行了应力测试。这为应用有限元的方法进行快开容器的分析设计提供了一定的参考。

1 蒸压釜结构及设计参数

1.1 结构尺寸参数

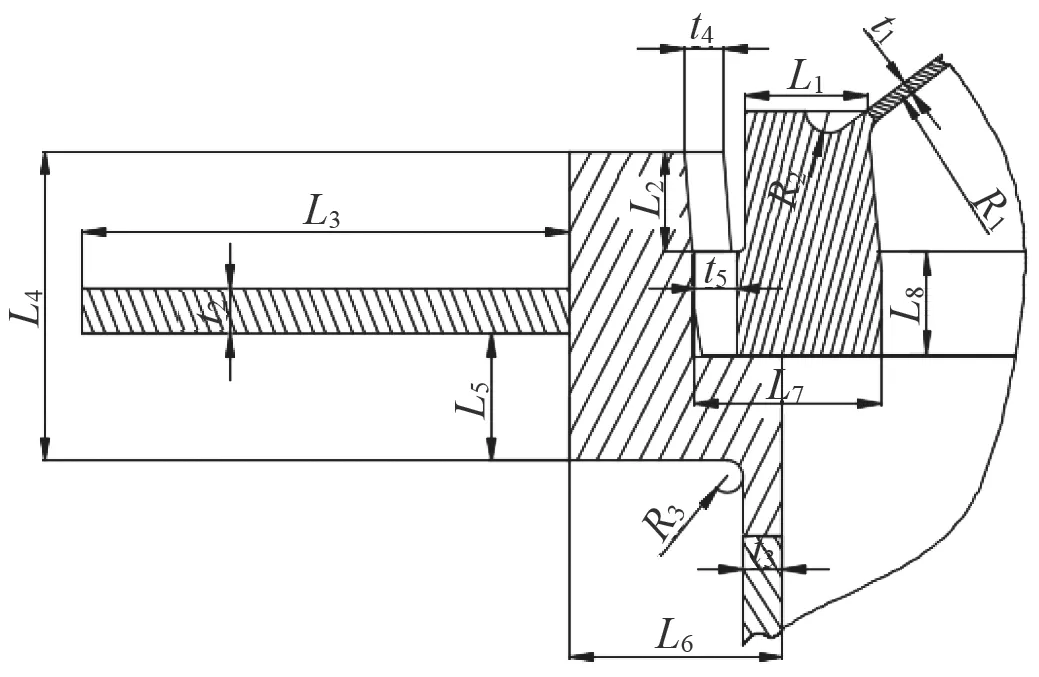

蒸压釜主要由釜盖、上法兰、下法兰和筒体组成,尺寸参数分别见图1 和表1。

图1 蒸压釜结构Fig.1 Structure of autoclave

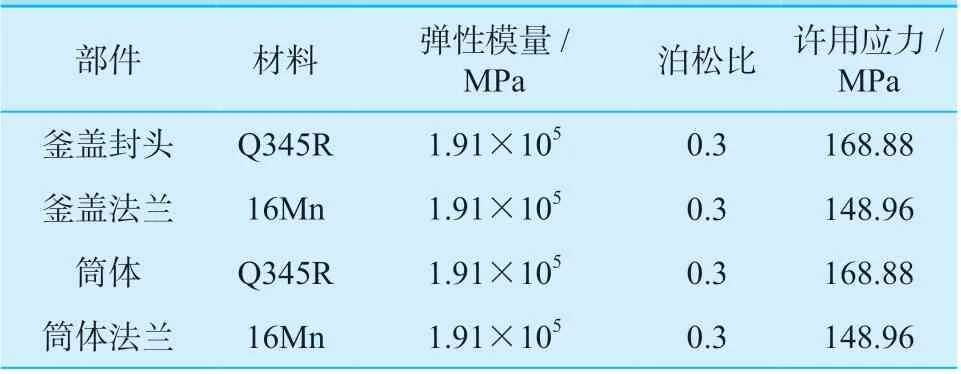

1.2 设计参数及材料性能

蒸压釜的设计压力是1.6 MPa,设计温度204.3℃。釜盖封头和筒体的材料及其力学性能参数如表2 所示。

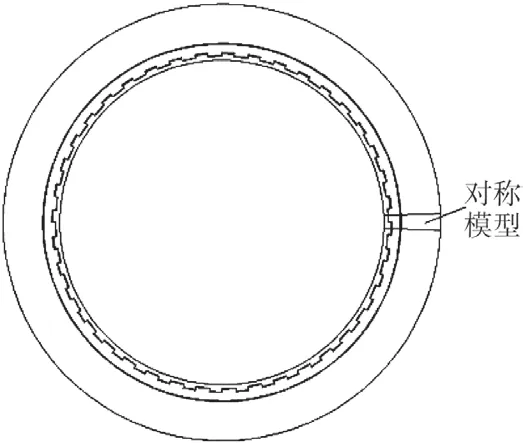

表1 模型尺寸参数Table 1 Parameters of model size mm

表2 蒸压釜主要材料力学性能参数Table 2 Main material parameters of autoclave

2 蒸压釜单独部件与整体有限元模型

2.1 蒸压釜釜盖有限元分析

2.1.1 蒸压釜釜盖有限元模型建立

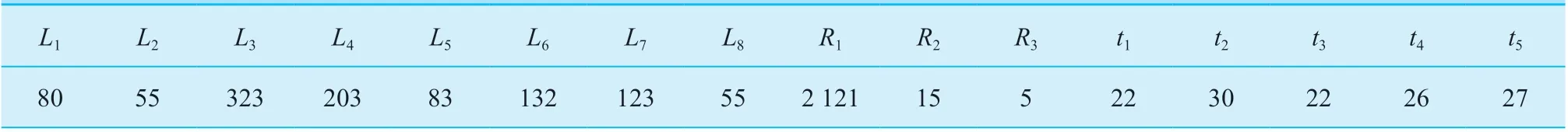

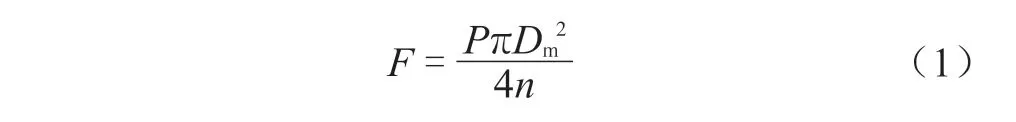

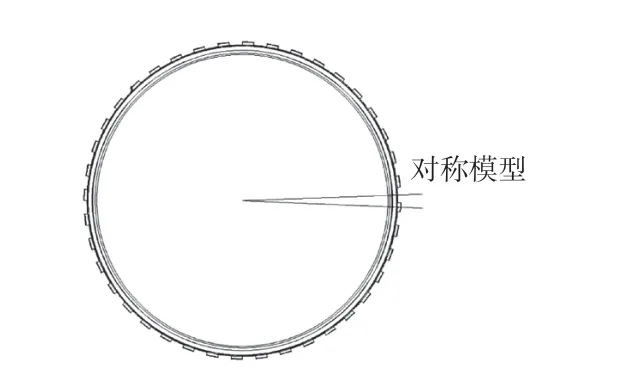

釜盖法兰的啮合齿均匀布置,根据广义轴对称理论,选取釜盖法兰半个齿和半个齿间间隙进行建模,本文中蒸压釜的齿数40 个,如图2 所示的对称模型为有限元分析所用模型。

图2 蒸压釜盖广义轴对称模型Fig.2 Generalized axisymmetric model of autoclave cover

釜盖的内壁、法兰的下端面受到均匀的内压作用。根据广义轴对称问题的约束方式,在釜盖的中轴线上任意一点建立一个柱坐标系,约束其周向位移,即对称约束。为了防止模型在轴向发生位移,封头与中轴线沿着厚度方向的交线,约束其竖直方向的自由度。由于内压的作用,釜盖法兰和筒体法兰的啮合齿面存在一对作用力和反作用力。釜盖法兰与筒体法兰间的作用力可以简化为对啮合面的一个均布力,方向垂直于齿面,其大小F等于容器内介质压力在法兰端面产生的轴向力均布在各个齿面。

式中P——设计压力;

Dm——蒸压釜筒体的公称直径;

n——快开门啮合齿的个数。

釜盖的力和位移边界条件如图3 所示。

图3 釜盖力和位移边界条件Fig.3 Force and displacement boundary conditions of autoclave cover

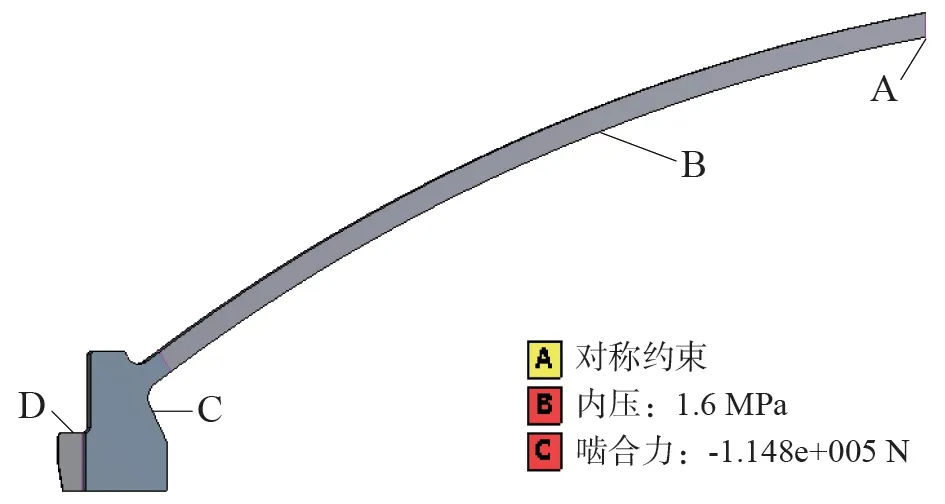

2.1.2 蒸压釜釜盖应力分析及强度校核

计算得到的应力强度云图如图4 所示。为了防止竖直方向移动,约束了尖点的自由度,根据受力平衡分析,此处需要承受由内压产生的力集中作用在尖点所在的线上,这会导致尖点应力极大,很明显,这是由于竖直方向的约束导致的,真实情况下蒸压釜的失效不会从封头顶部开始,因此,不考虑封头顶部应力集中的区域会发生失效,而对法兰及法兰和封头连接处进行应力强度分析。图5 是去掉封头顶部应力集中区域后,釜盖的应力强度云图。

图4 釜盖应力云图Fig.4 Stress cloud diagram of head

图5 除顶部外的釜盖应力云图Fig.5 Stress cloud diagram of all parts except the top of the head

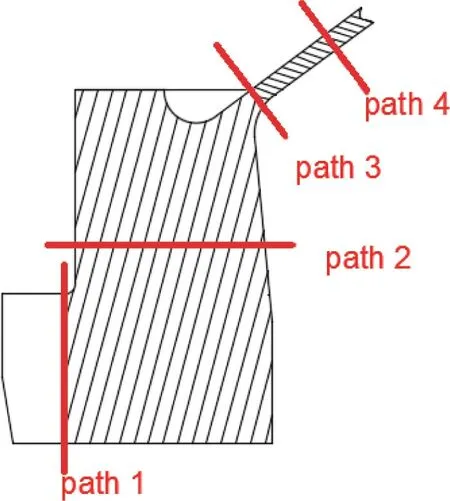

根据釜盖法兰的结构和图5 可知,啮合齿在径向受到弯矩和啮合力的综合作用,并且在齿根承受较大的弯矩,啮合力对齿有较大的剪切作用。因此,分别在径向和轴向对齿进行应力线性化评定,即路径1、2。釜盖法兰倒圆角处,由于结构变化较大,从厚实的法兰过渡到釜盖这种薄的板壳结构,结构的刚性变化大,在自由变形的情况下,这种刚性的差异容易引起附加的弯矩,导致应力集中,因此在路径3 处进行应力评定是十分有必要的。由于釜盖和釜盖法兰的材料不一致,其刚度和强度均有差异,须对釜盖沿着厚度方向进行强度校核,即路径4。具体路径如图6所示。应力线性化结果如表3 所示。

图6 蒸压釜封头应力线性化评定路径图Fig.6 Linear evaluation path of stress in the head of autoclave

表3 封头应力线性化结果Table 3 Results of head stress linearization

2.2 蒸压釜筒体有限元分析模型

2.2.1 蒸压釜筒体有限元模型建立

同理,我们选取筒体和法兰部分的半个齿和半个齿间间隙进行建模分析,建模分析的模型如图7 中所示的对称模型。为了避免因结构不连续而产生的边缘应力,建模时筒体长度应当满足:

式中R——筒体的半径;

t——筒体的厚度。

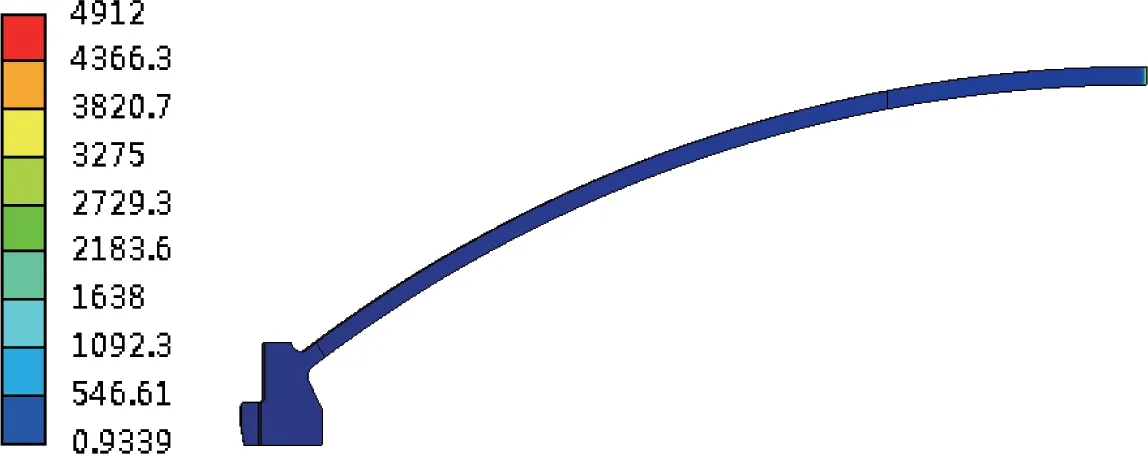

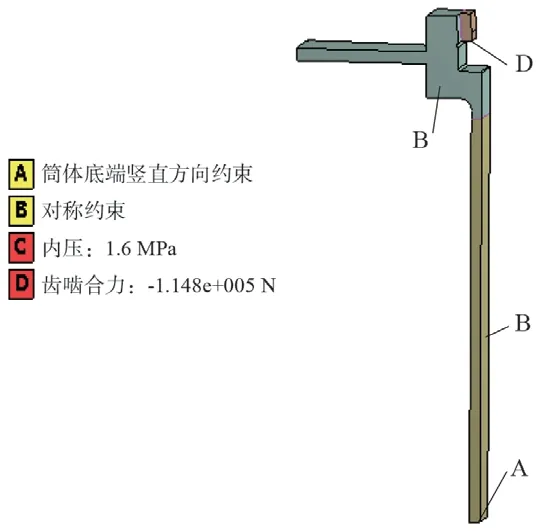

筒体的内壁和法兰的上部受到均匀的内压作用,在筒体的中心线上任意一点建立一个柱坐标系,约束其周向位移,即对称约束。为了防止模型在轴向发生位移,约束住筒体底部截面竖直方向的自由度。由于筒体法兰所受到的均布力为-F。具体的力和位移边界条件见图8。

图7 蒸压釜筒体广义轴对称模型Fig.7 Generalized axisymmetric model of autoclave cylindrical shell

图8 筒体力和位移边界条件Fig.8 Force and displacement boundary conditions of cylindrical shell

2.2.2 蒸压釜筒体应力分析及路径评定

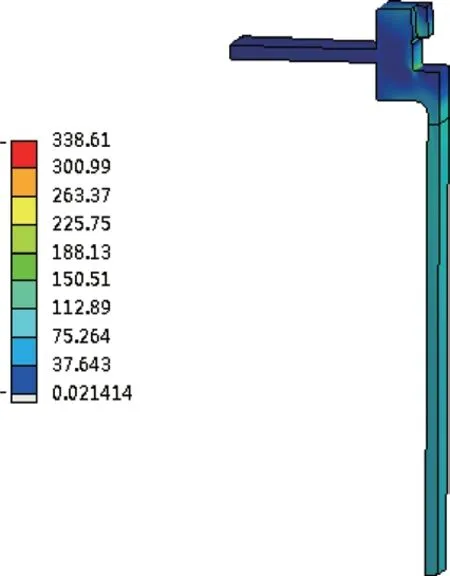

计算得到的应力强度云图如图9 所示。

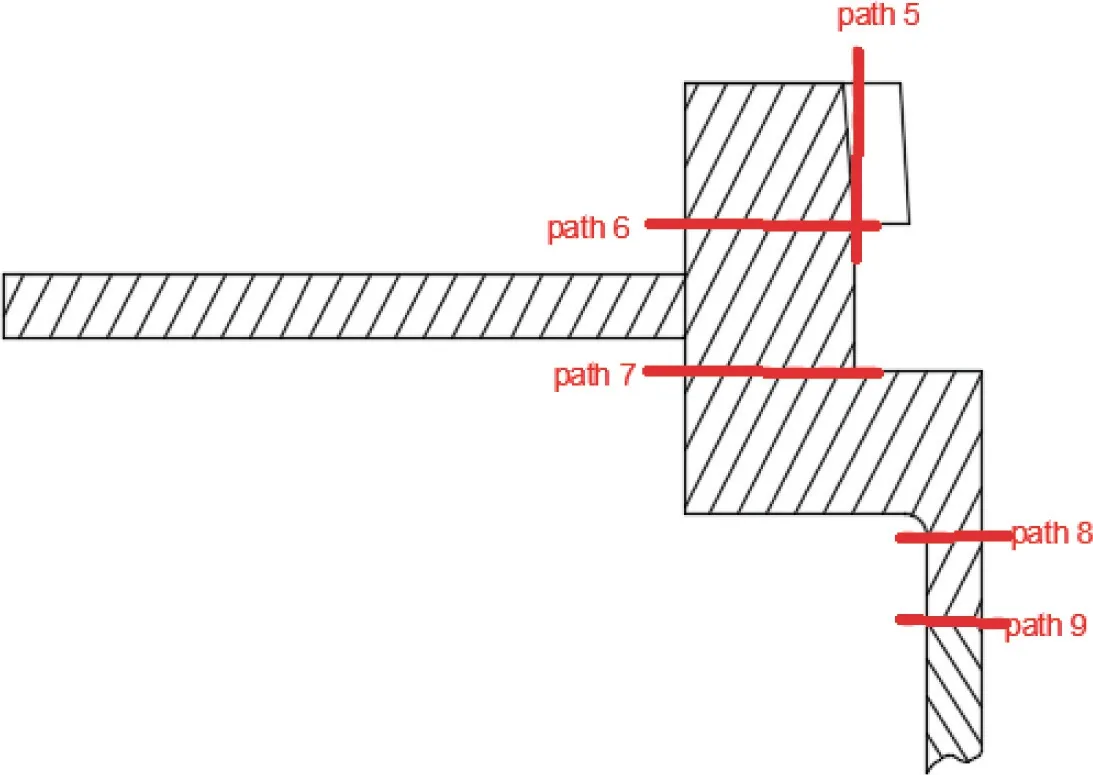

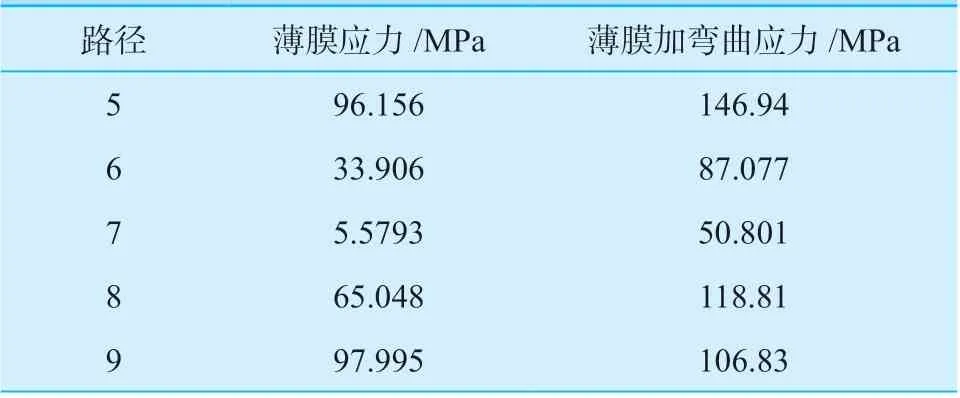

由图9 分析可知,筒体及其法兰的应力最大点出现在法兰啮合齿根部的退刀槽内。与釜盖齿根部一样,该处受到啮合力所引起的较大弯矩和剪切作用。因此,对此处的齿根部沿着径向和轴向进行应力线性评定,即路径5、6。同理,法兰倒角处存在结构不连续,附加的弯矩作用下容易产生应力集中,因此需要对路径7、8 进行评定。由于筒体和法兰的材料不一致,其刚度和强度均有差异,须对筒体沿着厚度方向进行强度校核,即路径9。具体路径位置如图10 所示。应力线性化结果如表4 所示。

图9 筒体应力云图Fig.9 Stress cloud diagram of cylindrical shell

图10 蒸压釜筒体应力线性化评定路径图Fig.10 Linear evaluation path of autoclave cylindrical shell stress

表4 筒体应力线性化结果Table 4 Results of cylinder stress linearization

2.3 蒸压釜整体有限元分析

2.3.1 蒸压釜整体有限元模型建立

蒸压釜在工作时,通过法兰齿啮合在一起。因此,采用建立蒸压釜整体模型进行有限元计算更符合实 际。

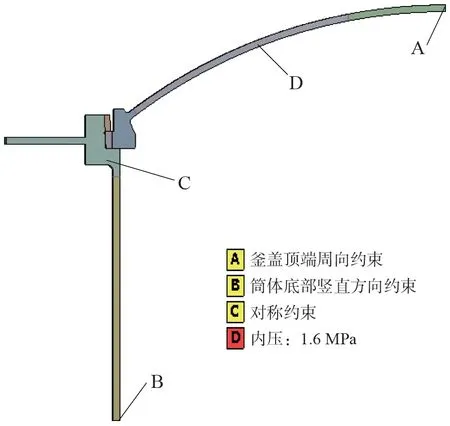

整体有限元分析和单独有限元分析相比,内压加载状态不变,对称约束不变,不同的是由于啮合力的存在,釜盖在竖直方向的自由度不需约束。筒体底部进行竖直方向的约束。

实际状况下,啮合面之间的接触使啮合面之间存在摩擦。因此,两啮合面之间接触属性选择有摩擦,摩擦系数为0.05,有摩擦接触属性是允许法向脱离的,切向可以发生相对滑移。该模型由于内部压力为正压,因此法兰齿的啮合面之间是不会发生法向分离,但是,釜盖封头法兰和筒体法兰的刚性不一致,在内压的作用下,它们发生的变形量存在差异,啮合面切向之间允许发生相对滑动。力和位移边界条件如图11 所示。

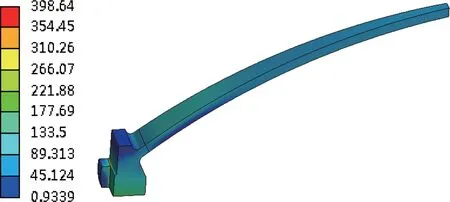

2.3.2 蒸压釜整体应力分析及路径评定

图11 蒸压釜力和位移边界条件Fig.11 Force and displacement boundary conditions of autoclave

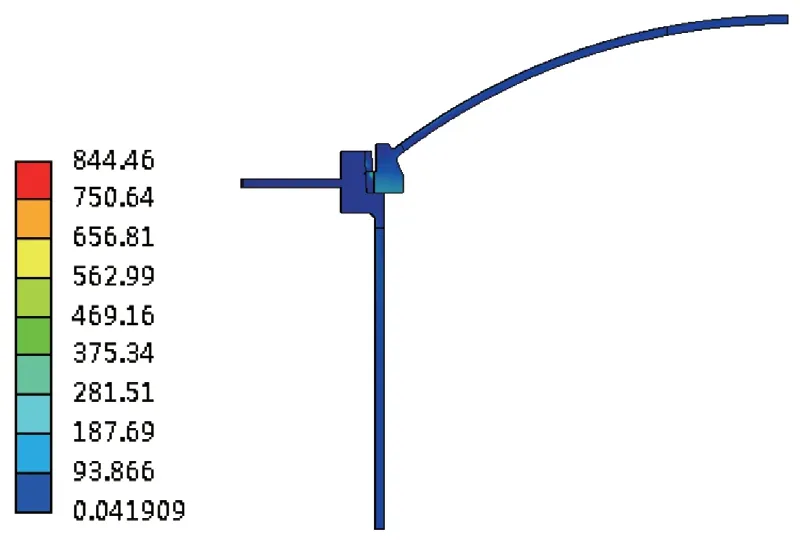

计算得到整体结构的应力云图如图12 所示。从图中可以看出最大点的位置在啮合齿面上,此处是由于变形协调所导致的,在齿最边缘地方的刚性差,变形大,然而,在进行弹性分析时,应变和应力是一直线性相关,所以,云图中应力的最大点出现在齿的啮合面并不代表蒸压釜的失效从该点周围开始。由工程经验可知,齿的失效一般发生在其根部,因此,在路径评定方面,仍选择前面的1~9 的路径,同时,也为了便于和前面的模型进行对比。

图12 蒸压釜整体应力云图Fig.12 Overall stress cloud diagram of autoclave

表5 蒸压釜整体应力线性化结果Table 5 Results of linearization of overall stress in autoclave

2.4 单独部件模型和整体模型有限元分析结果对比

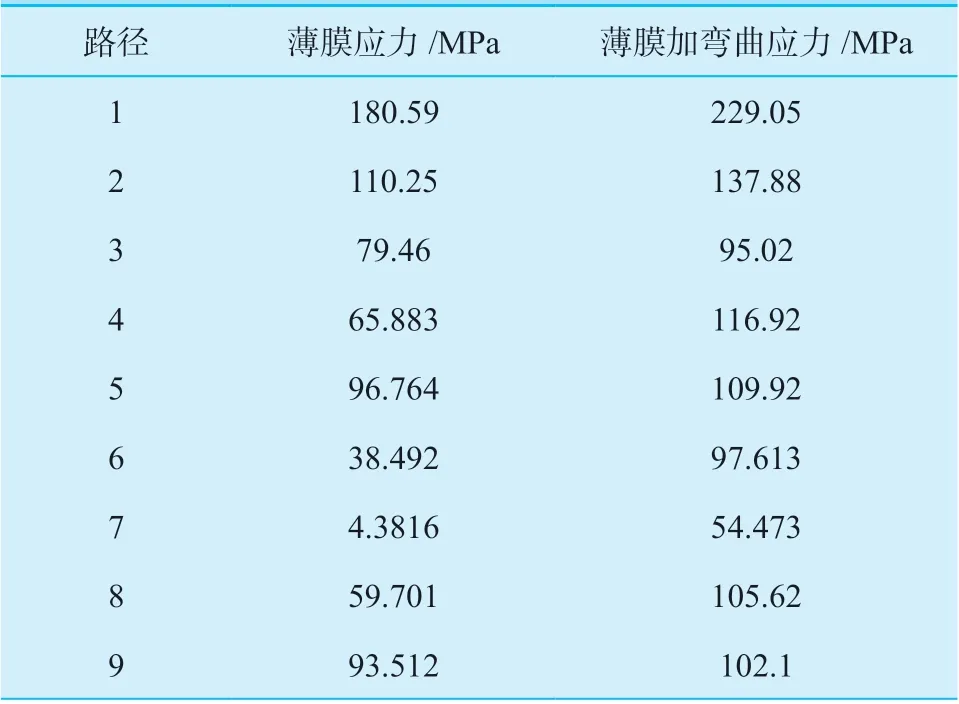

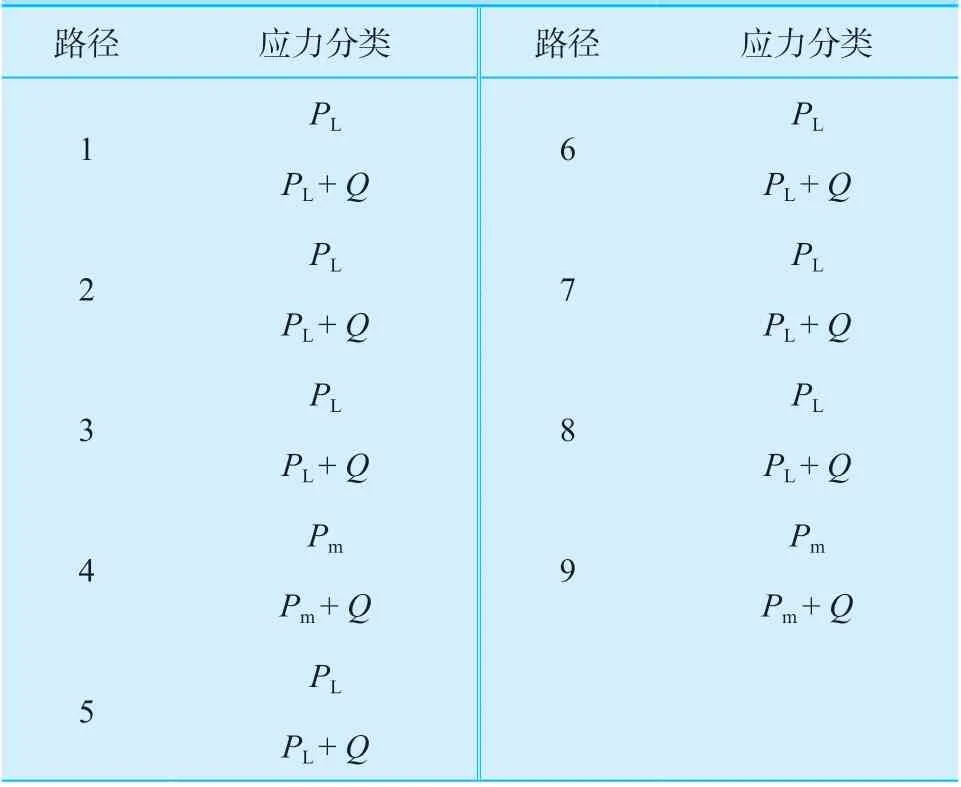

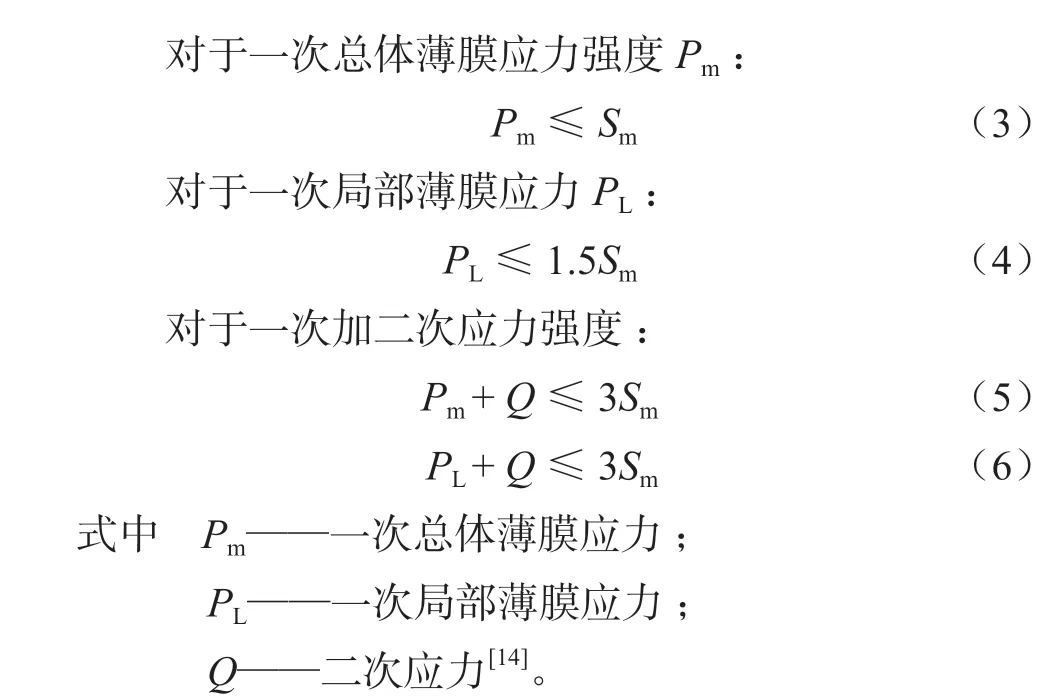

根据JB 4732—1995[14]对釜盖和筒体的应力进行分类,对各部位所得的薄膜应力进行分类,如表6。

表6 不同路径所受应力分类Table 6 Stress classification of different paths

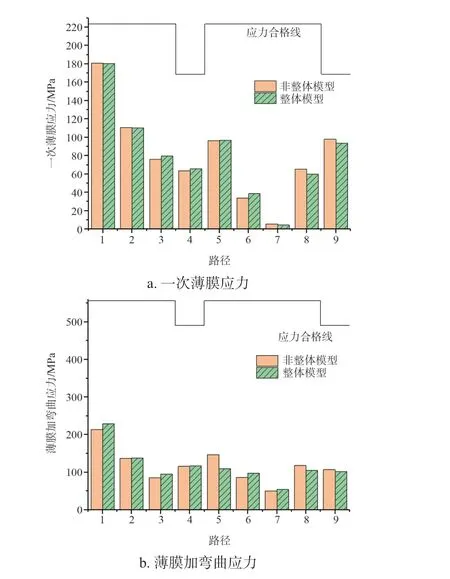

为了方便观察,设定式(3)~(6)中等号右边的数值为应力合格线,只需要保证对应的应力强度在应力安全线下方,则代表安全。

应力合格线的阶梯状是由于釜盖法兰与封头、筒体法兰与筒体的材料强度属性不一致且在路径4 和路径9 所穿过的截面分别是在封头和筒体上,一次薄膜应力属于一次总体薄膜应力,其允许应力强度按照式(3)进行设计。如图13 整体与非整体模型各部位应力线性化结果。

从图13 可知,无论是整体建模还是非整体建模分析,蒸压釜的强度均满足设计要求,其最危险的截面则出现在釜盖法兰齿根处,该处受到齿的啮合力对齿根所造成的剪切力和附加弯矩,经过应力线性化评定,该处的一次薄膜应力和薄膜加弯曲应力均为最大,但是在许用的设计强度范围内。

图13 整体与非整体模型各部位应力线性化结果Fig.13 Stress linearization results of global and non-global models

比较非整体模型和整体模型的最危险截面处的应力(上下法兰齿根薄膜应力和一次加弯曲应力)可知,非整体分析时是保守的,一次薄膜应力基本一致,薄膜加弯曲应力略小于整体模型,这跟啮合力的施加有关。整体模型通过摩擦接触传递啮合力,在这个过程中,充分考虑了模型受载荷以后的齿部的变形,变形之后,啮合的齿面会从全齿面接触转变为局部齿面接触,而单独的模型是将等大的齿面啮合力均匀加载在齿面上,这是一种近乎理想的加载方式。总的来说,非整体模型和整体模型,无论是一次薄膜应力还是一次薄膜应力加弯曲应力,其数值的差异性均比较小。

从工程设计角度考虑,为了降低模型的复杂程度,同时,也为了避免引入接触这种非线性的模型,对快开门进行有限元分析时可以用单独部件的非整体模型来替代整体模型。

3 整体蒸压釜有限元模型接触属性分析

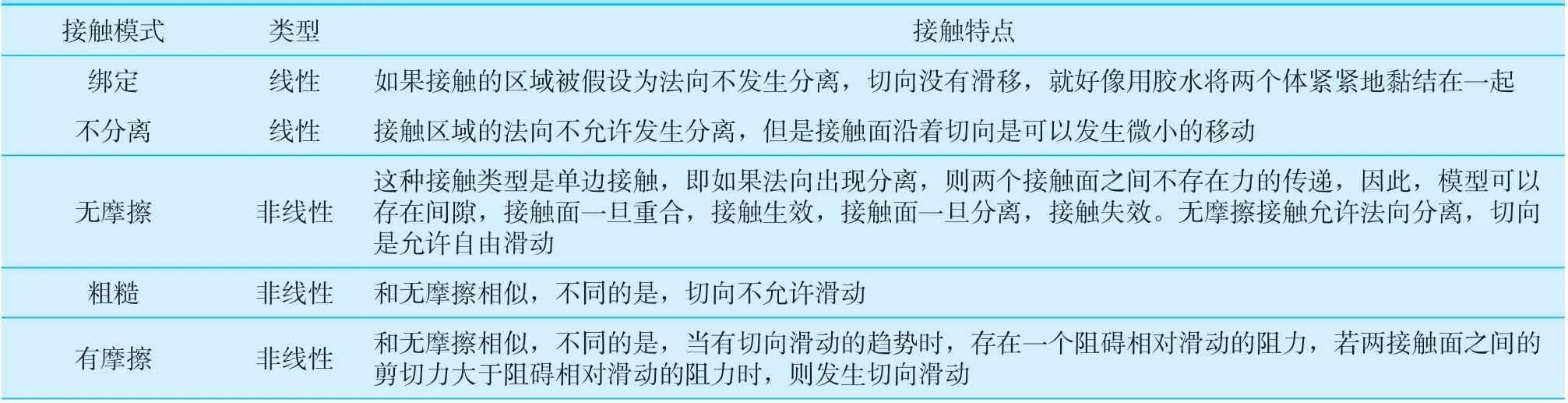

前面选择了有摩擦的整体接触模型和非整体模型进行对比比较。Workbench 提供多种接触方式可以提供给我们选择,如表7。

Workbench 中有两种接触的基本类型:刚体-弹性体接触、弹性体和弹性体接触;接触的单元有:点-面接触、线-面接触、面-面接触;本文不考虑蒸压釜齿面表面的粗糙度,加工误差等因素,认为啮合面是接触均匀的,两个齿面是协调接触。因此在进行接触计算时候,手动选择两个接触面,软件会根据材料属性寻找接触单元,并且建立刚度矩阵,然后把刚度矩阵叠加到网格节点上,进行整体平衡方程的计算。

表7 接触模式及其特点Table 7 Contact patterns and their characteristics

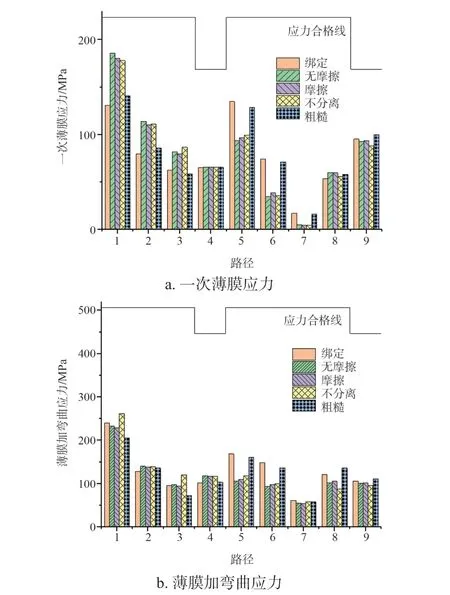

直接更改整体模型,分别选择绑定、不分离、无摩擦、粗糙的接触方式,除接触外,其他的力和位移的边界条件和前面整体模型保持一致。得到云图和各个路径下的薄膜应力和薄膜加弯曲应力如图14所 示。

图14 不同接触类型蒸压釜各部位应力线性化结果比较图Fig.14 Comparison of stress linearization results at various parts of autoclave with different contact types

从图14 可以看出,采用不同的接触算法对整体模型进行分析,应力线性化后的强度均满足设计要求。釜盖的危险截面均在釜盖法兰的齿根处,筒体的危险截面均出现在筒体法兰的齿根处。在釜盖齿根处用绑定和粗糙的接触模型所得到的一次薄膜应力的结果明显高于无摩擦、摩擦、不分离。在筒体法兰齿根处,用绑定和粗糙的接触模型所得到的一次薄膜应力明显高于无摩擦、摩擦、不分离。另外,在釜盖齿根处,选择不分离的接触模型会让釜盖的薄膜加弯曲应力的数值高于其他接触模型。

4 试验验证

4.1 压力试验过程

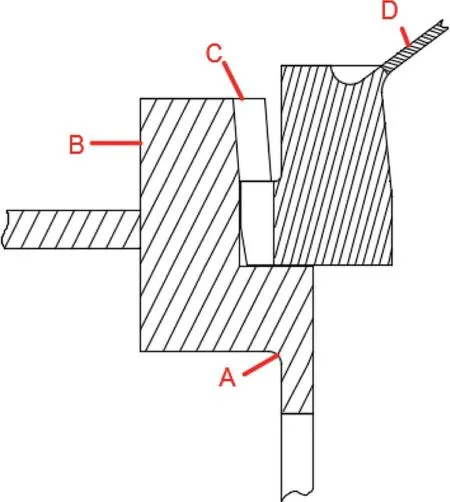

为了验证有限元计算结果,对蒸压釜进行了应力测试,试验介质用水。水柱的压力在重力方向是不均匀的,但是,由于重力所引起的最大内压不超过1.5 kPa,根据GB 150.1—2011 规定,当液柱静压力小于设计压力的5%时[3],可以忽略不计,因此,可以忽略水柱高度形成的压力,前文所提到的广义轴对称模型是合适的,能够代表蒸压釜在水压试验下的实际受力情况。考虑到蒸压釜体型较大,在进行应力测试时,选择如图15 所示的4 点为测点位置。

图15 应变片贴片位置Fig.15 Strain gauge position

4.2 试验和有限元对比验证

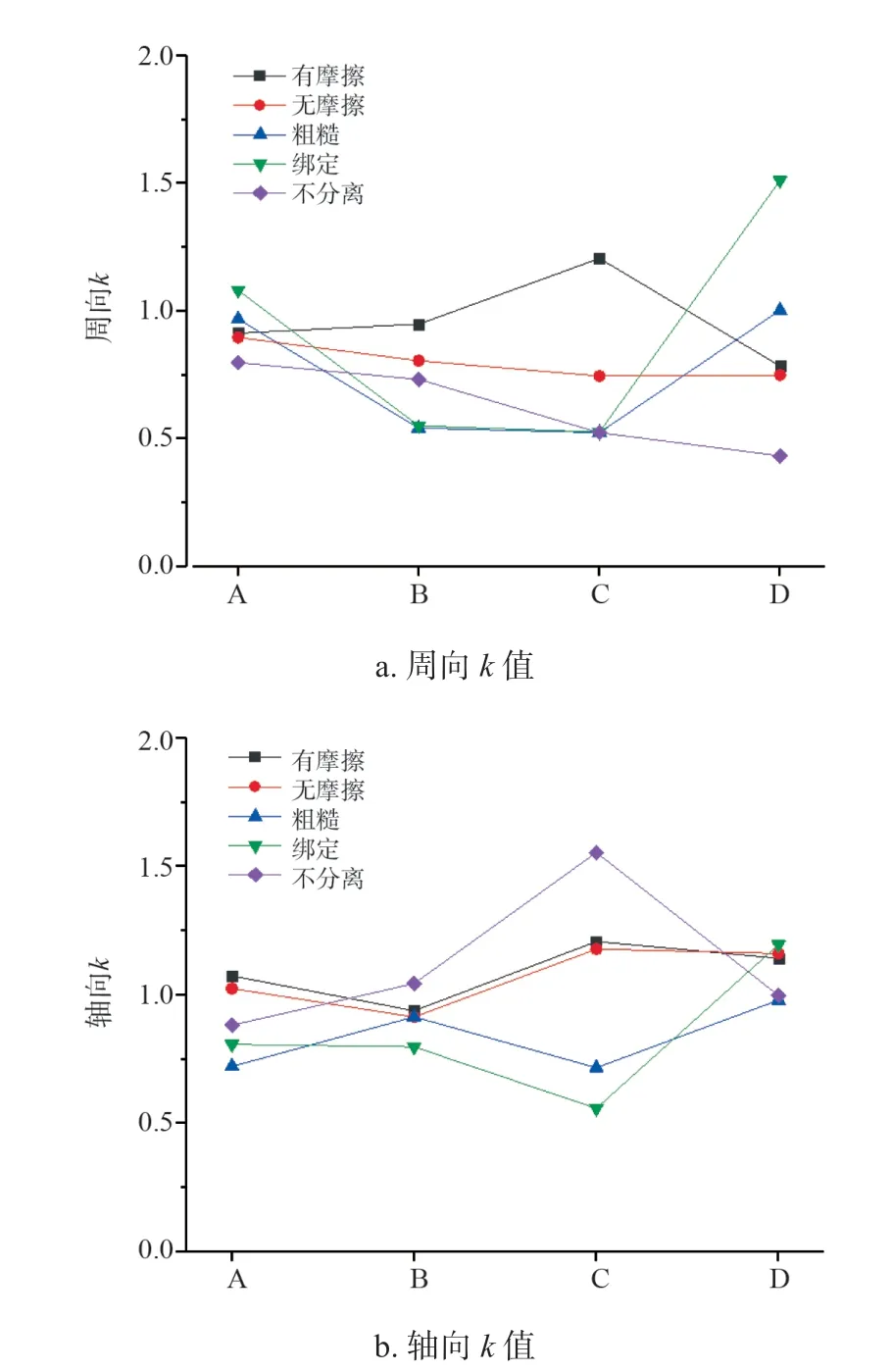

为了验证哪种接触方式更符合真实模型,在整体有限元模型中,找出和试验对应的点A、B、C、D,提取出各点在轴向和周向方向的应力,并且进行对比。为了更加方便地对比出试验和有限元结果的差异性,我们定义比值k,k为模拟和试验的方向应力的比值,k值越接近1,表示有限元分析结果和试验结果越接近。

式中σFEA—— 某位置有限元分析中方向应力值(轴向和径向);

σTest—— 某位置实验测得方向应力值(轴向和径向)。

对比结果如图16 所示。从图中可知,有摩擦模型的有限元结果和真实蒸压釜的受力状态较为一致。绑定和粗糙模型有限元结果和真实蒸压釜的受力状态差别较大。这是因为在绑定和摩擦的模型中,是不允许接触面发生滑移的,然而在真实的受力状态下,蒸压釜接触面由于各位置刚度的差异,在传递啮合力的过程中会发生齿面滑移。

图16 各位置的k 值Fig.16 k values of each position

5 结论

通过采用非整体和整体模型对齿啮式快开门以及整体模型下不同接触类型的有限元分析和试验验证,得出以下结论:

(1)应用整体模型和非整体模型进行快开门结构的有限元分析时,得到的薄膜应力和薄膜加弯曲应力的差异性不大,从工程设计角度考虑,可以采用非整体模型。

(2)整体模型分析时,采用不同的接触方式,对分析的结果有差异,摩擦接触方式是最接近蒸压釜法兰啮合面的真实状态。与应力测试结果比较可知,选择摩擦接触所得到的分析结果是可靠的。