基于STAR-CCM+的整车空调系统计算流体动力学模拟分析

2020-11-09谭礼斌袁越锦余千英

谭礼斌, 袁越锦, 黄 灿, 余千英

(1.陕西科技大学机电工程学院, 西安 710021; 2.隆鑫通用动力股份有限公司技术中心, 重庆 400039)

空调系统作为整车重要系统之一,其主要功能是实现车厢内空气的制冷、加热和空气净化循环等,其性能的好坏直接影响整车的乘员舱舒适性及驾驶安全性[1-4]。随着计算机技术的迅速发展,基于计算流体动力学(computational fluid dynamics,CFD)分析方法对整车空调系统进行仿真分析及优化已成为整车空调系统设计与开发行业的发展趋势[5-6]。由于空间布置的限制,空调系统各工作模式下风道设计及附属结构的设计是系统匹配设计中最复杂的部分,且传统的设计多基于试验来反复调试验证获得设计方案,造成产品开发周期长、成本高,严重影响了项目进度[7-8]。基于CFD流场分析方法则可快速预测空调系统在运行工况下的风量分配及速度分布等信息,为产品前期的设计与开发提供仿真数据支撑及理论指导,缩短产品开发周期。目前常用的CFD分析求解软件有ANSYS CFD、STAR-CCM+、Comsol Multiphysics等。其中,STAR-CCM+因其高度集成性及独特的网格划分技术而在整车行业得到了非常广泛的应用[9-12]。

以某整车空调系统为研究对象,基于计算流体动力学方法,采用CFD仿真分析软件STAR-CCM+11.06对空调系统除霜除雾及吹面工作状态下的流场进行数值模拟,获取风量分布及速度分布等流场信息,依据流场分析结果针对性地提出优化方案,改善风量分配及速度均匀性,提升产品性能。该研究成果可为整车空调系统风道的设计及优化提供理论数据支撑。

1 物理模型

某整车空调系统模型如图1所示。采用CATIA 2014软件等比例绘制。除霜除雾和吹面CFD分析模型唯一区别为图1中红色区域和绿色区域,红色区域的区别为当空调系统执行不同功能时对应的风机转速不同,绿色区域的区别为隔板位置。整车空调系统在吹面状态下运行时,要求各吹面出风口占总风量占比基本一致,各风道内基本无流动死区,压降及流速分布基本一致,各风道流速均匀性大于0.7,中间风道出风口应吹到驾驶员和副驾上半身,两侧出风口应吹到驾驶和副驾驶员全身,确保乘员舱舒适性效果;整车空调系统在除霜除雾状态下运行时,要求无速度死区、压降及风速分布均匀,且均匀性大于0.7,中间出风口风量占总风量的80%以上,左右出风口风量均匀分配;对前挡玻璃及侧窗除霜除雾性能的规定参照《汽车风窗玻璃除霜和除雾系统的性能和试验方法》(GB/T 11555—2009),该国标中定义了前挡玻璃A区、A1区、B区(图2)、侧窗驾驶员视野区,A区、A1区、B区、侧窗驾驶员视野区的速度分布要求为:A区、A1区两区域各区域70%以上面积的速度需大于1.5 m/s,B区和侧窗驾驶员视野区2个区域70%以上面积的速度需大于1 m/s。选取STAR-CCM+中多面体网格技术和边界层网格技术对整车空调系统三维模型进行网格划分,最大网格尺寸为8 mm,最小网格尺寸为1.2 mm,边界层层数为5层,边界层厚度为0.8 mm,划分后的网格数量为1.5×107。经网格数量无关性测试,该网格数量可较好地预测该整车空调系统在不同运行状态下各风道出风口的风量及速度分配情况。

图1 某整车空调系统三维示意Fig.1 3-D model of vehicle air conditioning system

图2 A区、A1区和B区的定义Fig.2 Definition of area A, A1 and B

2 数学模型

选用STAR-CCM+11.06中Realizablek-ε湍流模型(k表示湍动能,ε表示耗散率)进行整车空调系统内部流场的数值模拟研究[13]。空调系统CFD模拟中假设流体为不可压缩的理想气体模型,且不考虑温度,数值求解过程仅需要求解流体连续性方程和动量方程。STAR-CCM+模拟分析就是求解相应的控制方程,计算完成即可获得相应的流场模拟信息。流体流动通用控制方程一般表示为[13]

(1)

式(1)中:ρ为流体密度,kg/m3;u为流体速度,m/s;t为时间,s;Γ为广义扩散系数;S为广义源项;φ为变量;当φ取不同变量时即可获得对应的连续性方程、N-S(Navier-Stokes)方程及能量方程[14]。

3 模型求解

风机旋转区域的旋转功能采用旋转坐标参考系(moving reference frame,MRF)方法实现,空调系统在吹面状态下运行时,风机吹面档位及转速设置为3挡、4 079 r/min;空调系统在除霜除雾状态下运行时,风机除霜档位及转速为3挡、4 232 r/min。流体介质属性为标准大气压下的25 ℃空气。整车空调系统为内循环系统,因此无进出口边界,壁面边界采用无滑移壁面边界条件,计算域壁面函数采用STAR-CCM+推荐的Two Layer All Y+Wall Treatment模型。蒸发器和辅助加热器PTC(positive temperature coefficient)结构比较复杂,翅片非常薄无法划分网格,因此将蒸发器和PTC简化为多孔介质模型。依据实验测试的流量压降数据通过数据拟合可以计算出各多孔介质区域的阻力特性。蒸发器的惯性阻尼和黏性阻尼分别为52.86 kg/m4、649.68 kg/(m3·s),PTC辅助加热器的惯性阻尼和黏性阻尼分别为40.93 kg/m4、269.01 kg/(m3·s)。STAR-CCM+流体计算软件计算运行时,通过自动耦合求解连续性方程、N-S方程及k-ε两方程湍流模型方程等数学模型方程,迭代计算完成后即可获得需要监测的物理量数值。

4 数值模拟结果分析

4.1 速度分布

图3为整车空调系统内气流流动速度矢量图。由图3可知,两种状态下整体流动比较顺畅,基本不存在回流,但在风机出口与蒸发器之间的区域都存在的较小漩涡。图4为各风道出风口速度云图。除霜除雾风道速度分布较均匀,中间出风口分量占比为79.3%,左右两出风口风量占比分别为10.2%、10.5%。吹面状态下,左右吹面出风口速度均匀度较好,中间两个出风口速度分布不均匀,且存在小区域的速度死区,中左吹面出风口风量占比为22.3%,中右吹面出风口风量占比约为28.3%,吹面风道风量分配比例不均,影响气流均匀性。

图3 气流流动速度矢量图Fig.3 Air flow velocity vector diagram

图4 各风道出风口速度云图Fig.4 Velocity distributions of air ducts

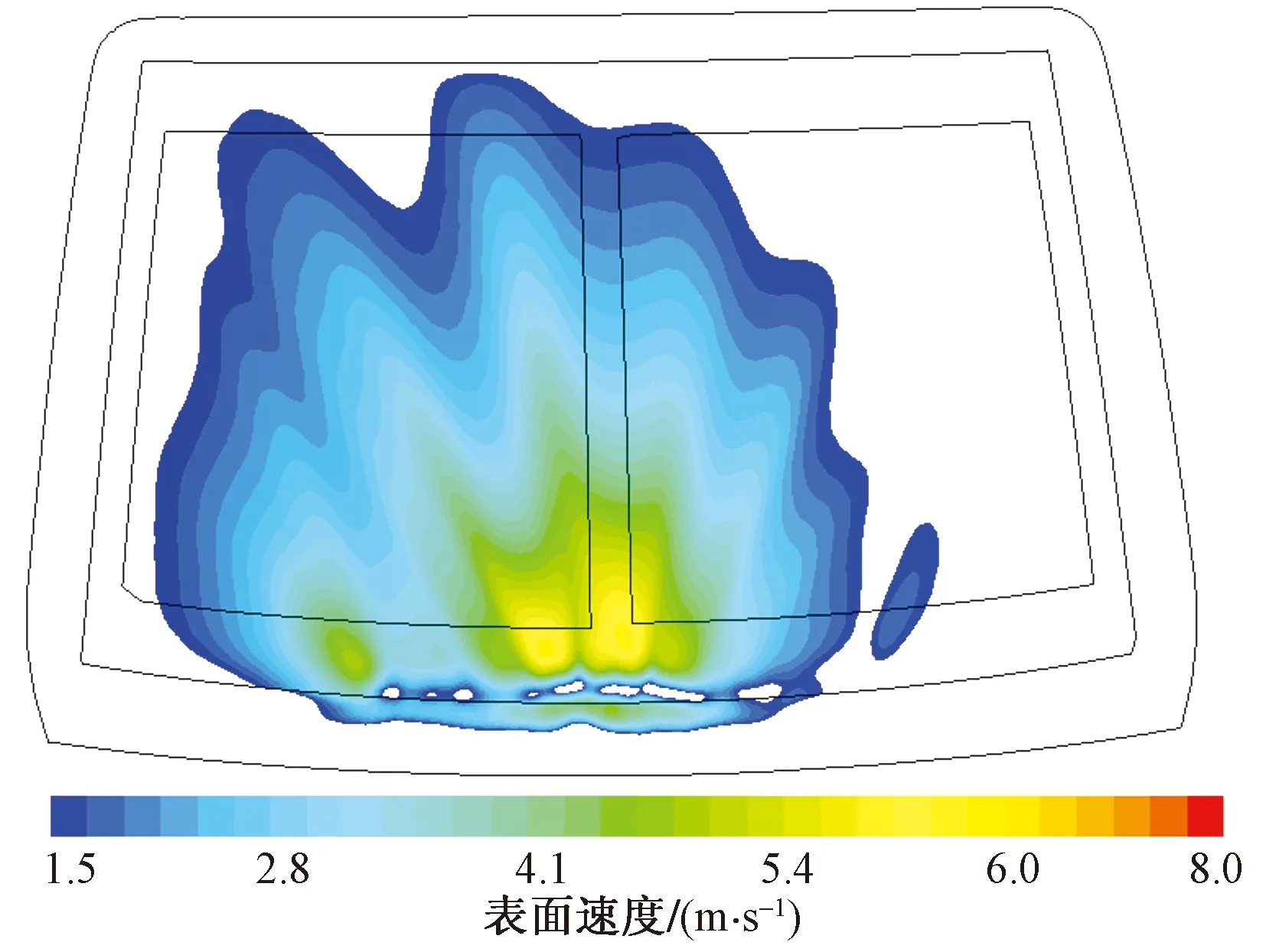

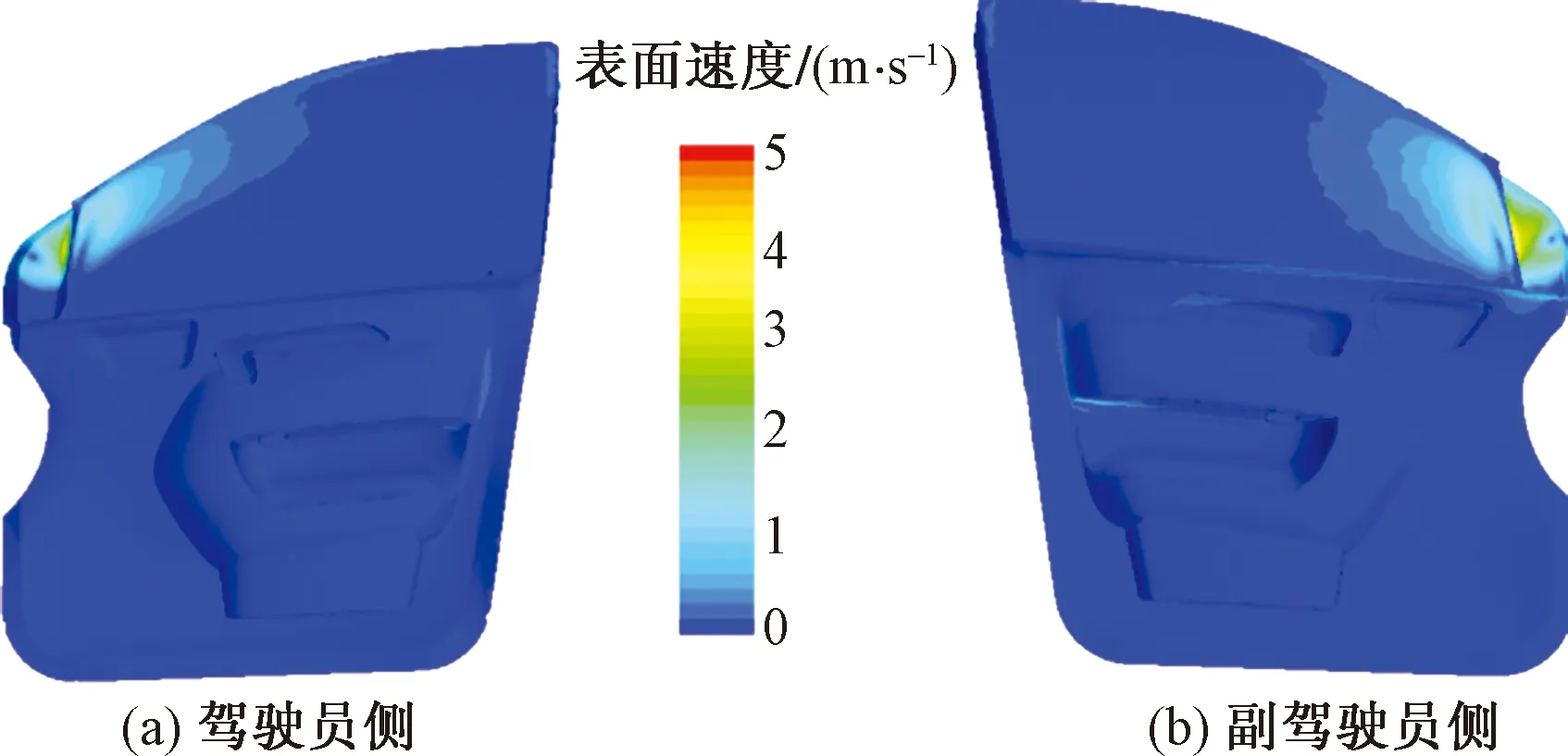

图5为整车前挡风玻璃表面速度大于1.5 m/s分布云图。A1区中速度分布较均匀,速度大于1.5 m/s 的面积已超过80%,A区中速度分布不均匀,且速度大于1.5 m/s区域占比较小,需要对风道进行优化改善该区域速度的分布。图6为侧窗玻璃速度分布云图。从图6中可以看出,左右两侧侧窗在驾驶员视野区内的速度大小和分布不好,有优化的空间。图7为吹面状态下截面速度矢量图,截面1是为了查看各出风口出风分布情况,截面2是为了查看出风口出风对后排乘客吹风效果。由图7可知,吹面各出风口出风几乎不相互影响,由于中右出风口的风量最大,其流场分布最好。中右吹面出风口吹出的风能达到后排乘客车顶处,能保证后排乘客的舒适性。

图5 前挡风玻璃速度大于1.5 m/s的分布云图Fig.5 Distribution nephogram of front wind-shield with velocity greater than 1.5 m/s

图6 侧窗玻璃速度分布Fig.6 Velocity distribution of side window glass

图7 吹面状态下截面速度矢量云图Fig.7 Velocity vector map of plane section at blowing mode

4.2 空调系统优化分析

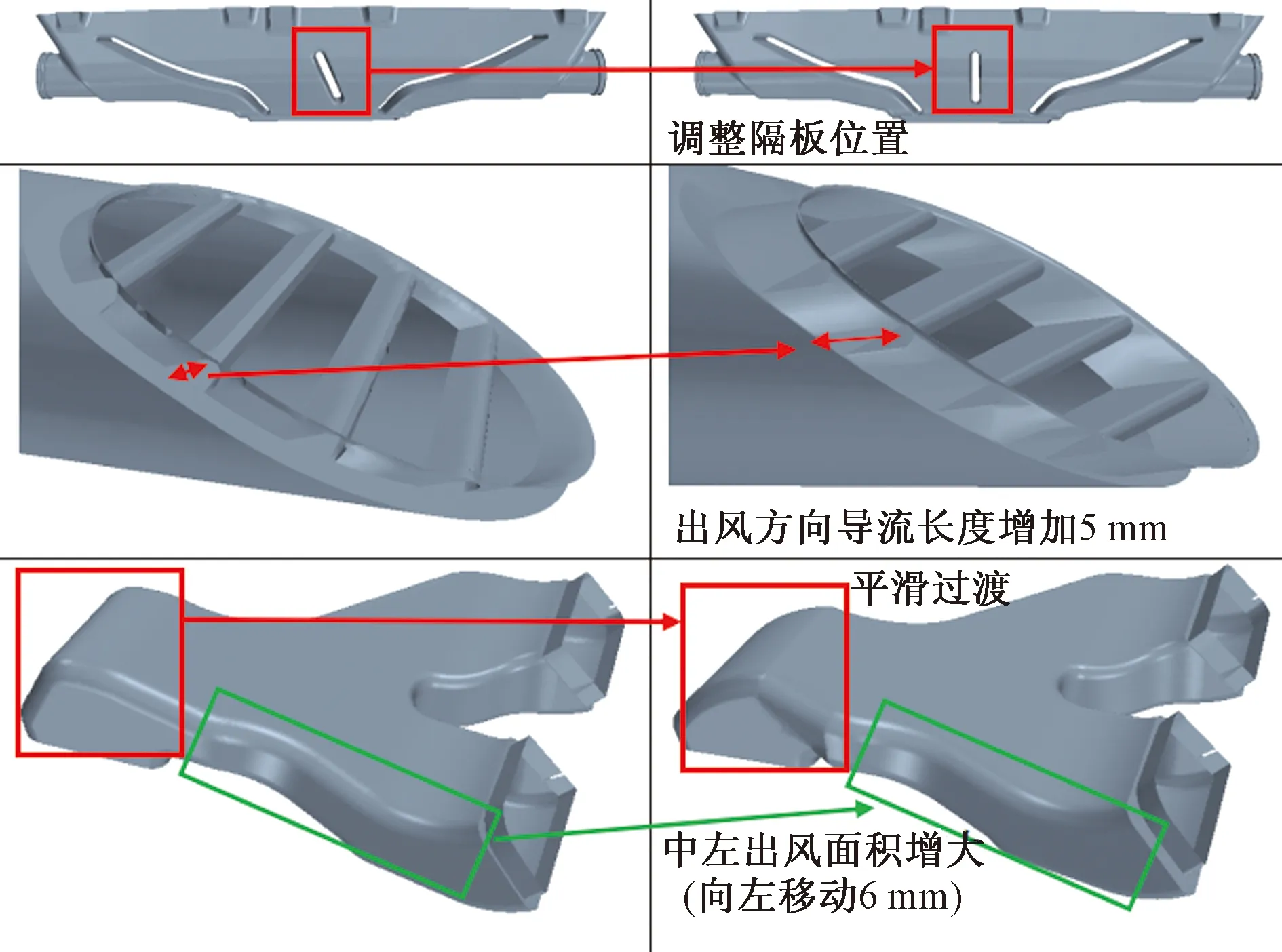

由空调系统速度场分析结果可知,前挡玻璃A区、左右两侧窗的速度分布不能满足要求;中吹面风道的风速分布、风量分布、出风口速度均匀度略差。因此需对除霜除雾中风道导流、两侧出风口导流进行优化以使前挡和侧窗玻璃速度分布更加均匀,需对中吹面风道风量分配进行优化,以使乘员舱气流更加均匀。经过多轮优化计算,得到图8所示的结构改进示意图。具体改动为:中间隔板位置、格栅在出风方向上的导流长度增加5 mm、连接处平滑过渡处理,增大吹面中左风道面积(向左移动6 mm)。

图8 空调系统风道结构改进Fig.8 Structure improvement of air duct for air-conditioning system

图9 风道优化前后流场结果对比Fig.9 Flow field comparison before and after optimization of air duct

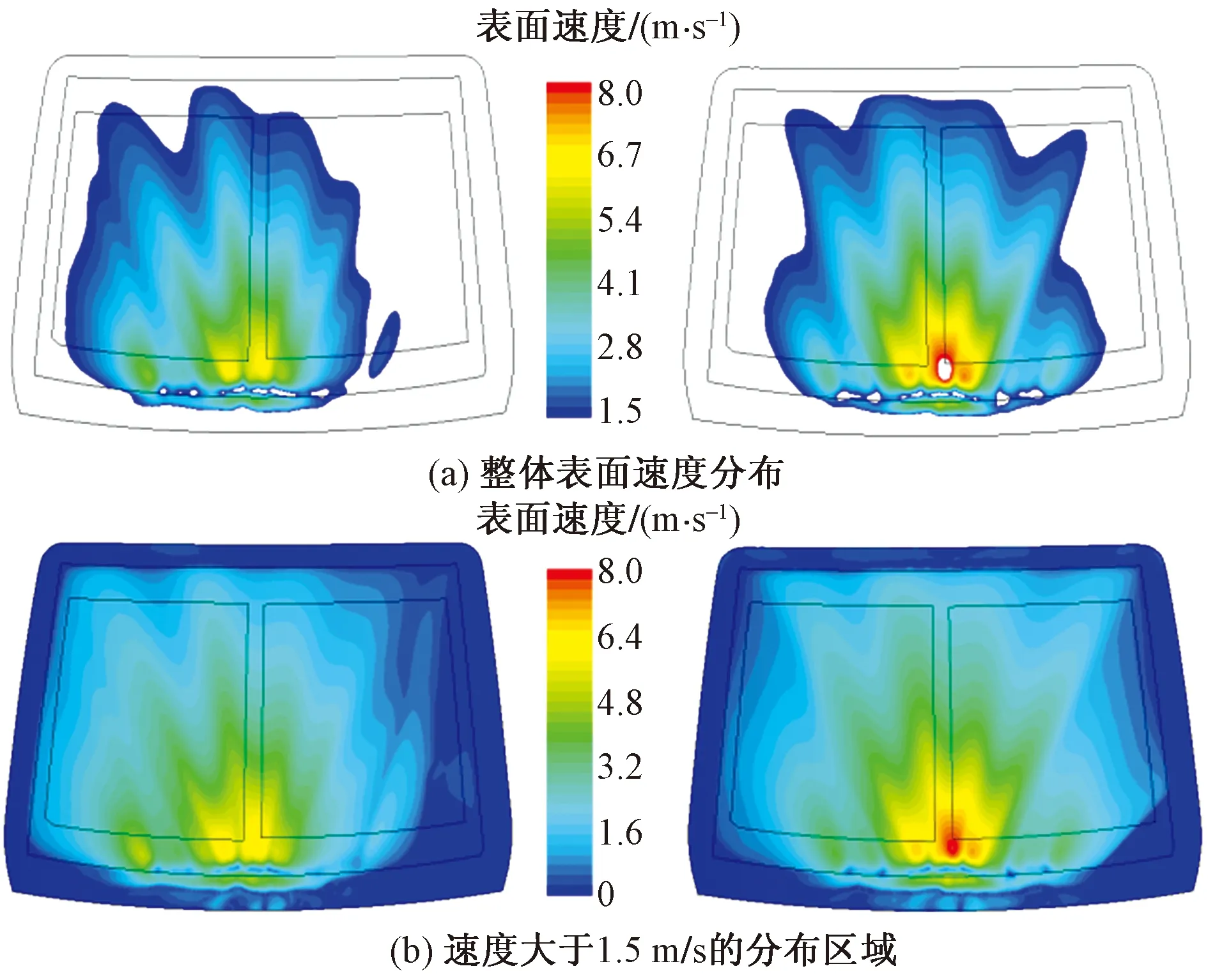

图9为优化前后的速度及压力场对比(标尺一致)。优化前后,除霜除雾状态下风道风量分布、表面速度分布、静压分布、各出风口速度分布等均差异不大。优化后左右两出风口风量占比分别为9.9%、9.8%,中间出风口风量占比为80.3%,满足风量左右风量分配均匀,中间风道风量占比80%以上的设计要求。

图10、图11为优化前后的前挡风玻璃表面速度分布和侧窗玻璃表面速度分布。优化后,各区域的速度分布更加均匀,A区域大于1.5 m/s的面积明显增多,但A1区的分布比初始结构略差,但总体来说,优化效果明显,速度超过1.5 m/s的区域面积已达72%左右。优化后左右两侧侧窗玻璃的表面速度均优于初始结构。

图10 优化前后前挡风玻璃表面速度对比Fig.10 Comparison of the front and rear windshield surface speed before and after optimization

图11 优化前后侧窗玻璃速度分布对比Fig.11 Comparison of velocity distribution of side window glass before and after optimization

图12 吹面风道出风口速度对比Fig.12 Comparison of outlet velocity distribution of air ducts

图13 优化前后截面速度分布对比Fig.13 Comparison of section velocity distribution before and after optimization

图12、图13为优化前后吹面出风口速度分布。优化前后左右两侧出风口速度分布差异不大,中间出风口速度分布得到明显改善,优化后,中左出风口风量占比约为25.8%,中右出风口风量占比约为25.6%,风道风量分配较均匀。总体来说,优化后各吹面风道风量分配更加均匀,有利于乘员舱的舒适性。图14为改进后进行除霜瞬态计算的霜层变化云图,从霜层随时间变化来看,20 min 时 A 区除霜面积已大于 80%,25 min 时 A1区除霜面积已大于80%,30 min 时 B 区面积已接近95%;该模拟忽略了雨刮对除霜的影响,而除霜试验中可以使用雨刮,故实际的除霜时间相比仿真用时可能会更短。综合来看, 该空调系统满足《汽车风窗玻璃除霜和除雾系统的性能和试验方法》(GB 11555—2009)中的汽车风窗玻璃除霜要求。

图14 霜层变化云图Fig.14 The distribution map of frost layer variation

5 结论

采用CFD方法对整车空调系统进行了数值模拟分析,研究了两种工作状态(除霜除雾及吹面)下内部流场分布情况,得出如下结论。

(1)整体空调系统在除霜除雾和吹面两种模式下工作时内部气流流动较顺畅。除霜除雾模式下各风道出风口速度及风量分布较均匀,但前挡玻璃A区、左右两侧窗驾驶员视野区的速度分布均不理想;吹面模式下,左右两侧出风口速度及风量分配较好,中间风道两出风口的速度及风量分配不均匀,影响气流均匀性。

(2)针对空调系统除霜除雾及吹面模式下的问题,提出了结构改进方案。优化后前档风玻璃表面速度明显改善,侧窗玻璃表面速度略有提升,除霜性能满足国标中汽车风窗玻璃除霜要求;优化后各吹面风道风量分配更加均匀,有利于乘员舱的舒适性。中右吹面出风口吹出的风能达到后排乘客车顶处,能保证后排乘客的舒适性。