高氯锌浸出液铜渣脱氯试验及应用

2020-11-08彭造伟孔俊杰廖园园

彭造伟, 孔俊杰, 廖园园

(西部矿业股份有限公司锌业分公司,西宁811605)

锌精矿中的氯元素在浸出过程中的浸出率可达到90%以上。电积过程中氯离子在阳极被氧化成氯气,氯气对铅阳极的腐蚀作用很严重[1]。电解液中含氯离子量超过200 mg/L后,在电解槽中产生大量的氯气,造成生产企业铅阳极板的消耗成本增加,氯气的产生也会加剧电解设备及管道的腐蚀[2-4]。在湿法炼锌过程中氯元素的来源有3个,主要来源于锌精矿中的氯元素,其次是焙砂和锌粉,再者就是自来水中的氯离子,GUPTA M K等提出应用锌渣用于锌净化过程,这中方法也会代入氯离子进入溶液中[5]。水中的氯元素可在高温条件下带走一部分[6-8],氯离子对铅阳极的腐蚀是从表面孔隙进入内部,破坏铅阳极的表面钝化膜,硫酸铅在电解液中悬浮后黏连在阴极导致锌锭含铅高,因此Cl-在湿法冶炼中的危害必须重视。目前常用的脱氯法有氯化银沉淀法、碱性中和沉淀法及铜渣除氯法[7]。Gerald L B研究利用臭氧氧化锰离子和氯离子形成二氧化锰和氯气共同从溶液中去除方法[9]。Güresin N等人使用热蒸馏水和纯碱在95℃的高温下进行脱除氯离子研究[10]。

对比以上脱氯方法,铜渣脱氯成本最低,且铜渣作为二次资源可再次利用,得到的氯化亚铜通过碱洗脱氯后可循环利用。本次研究的铜渣来源于浸出液经过净化过程产生的净化渣处理后得到的铜渣,含铜量为18%~27%。利用自产铜渣节省铜渣外购的成本,含铜质量稳定的铜渣有利于脱氯率。研究对象系统含氯高达780 mg/L,通过铜渣脱氯后溶液含氯可控制在200 mg/L以内,除氯率可达74%以上。

1 试 验

1.1 原 料

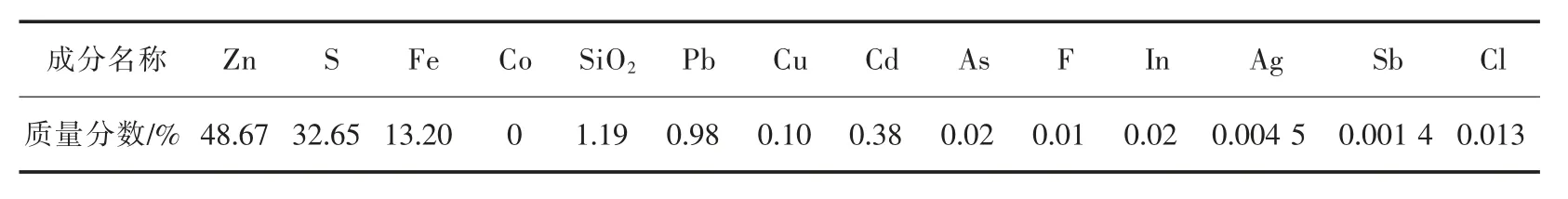

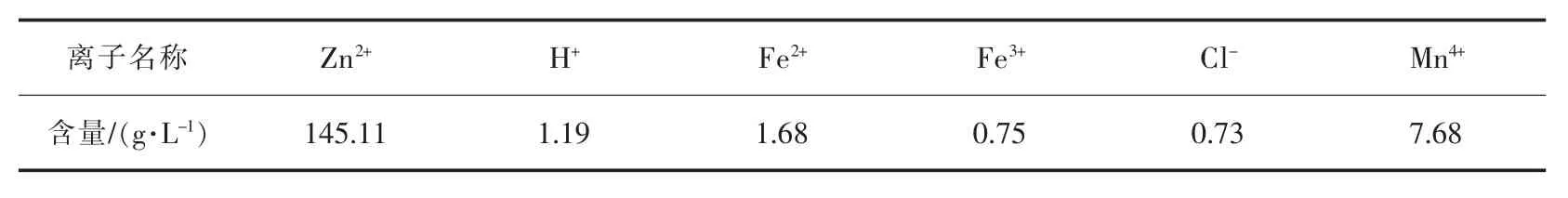

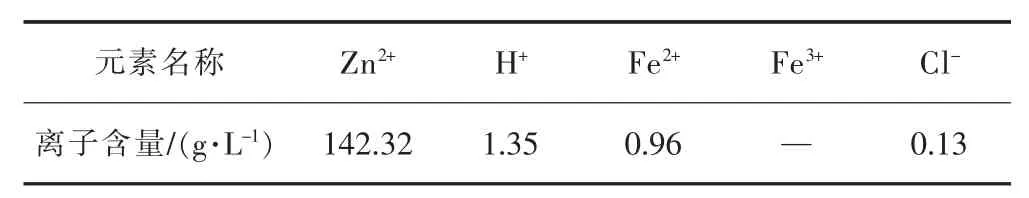

研究对象采用氧压浸出锌精矿工艺,锌精矿预先通过浆化后输送至氧压釜中,在硫酸及氧气、加热环境下,锌精矿中的锌浸出的同时伴随着杂质离子的浸出。在氧压浸出过程中氯元素的浸出率可达到98%以上,锌精矿的主要成分如表1所列,浸出液中主要离子含量如表2所列:

表1 锌精矿主要化学成分及含量Table 1 Main chemical element content of zinc concentrate

表2 氧浸后液主要离子含量Table 2 Content of main chemical ions in oxygen leaching solution

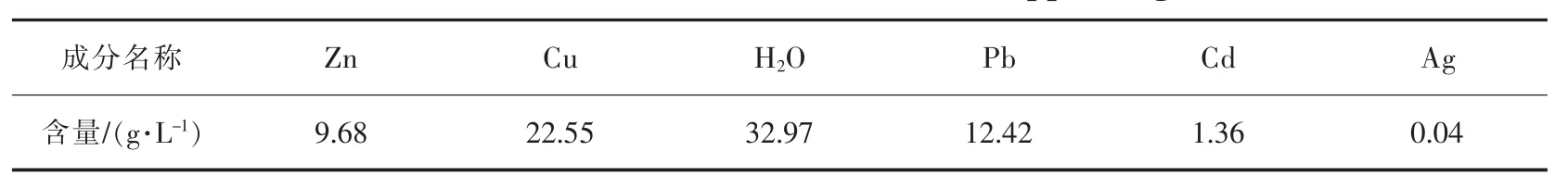

氧压浸出液在经过净化工序后增加综合回收工艺,综合回收工艺有效回收铜渣、钴渣、镉渣等。回收后的铜渣为海绵铜。铜渣主要成分如表3所列。

表3 铜渣主要成分及含量Table 3 Content of main elements in copper slag

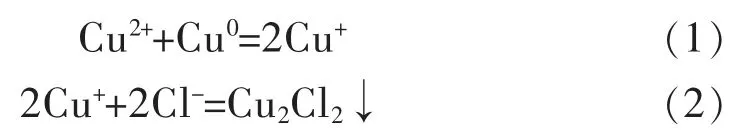

1.2 实验原理与过程

铜渣脱氯的实质是利用铜渣中的单质铜与溶液中的二价铜离子预先发生反应生产一价铜离子,一价铜离子结合溶液中的氯离子发生反应生产氯化亚铜沉淀,将氯离子从溶液中脱离至固体沉淀中从而从溶液中除去,反应原理如下[11]:

在反应过程中,由于Cu+容易在水溶液中发生歧化反应,反应生成的Cu2Cl2容易转化为Cu和Cu2+,反应式如下[4]:

取1 000 mL的浸出液于烧杯中,分别加入一定量的铜渣,在烧杯中使用电动搅拌机搅拌,反应一定时间后,进行过滤、烘干、称重、分析及计算处理结果。

1.3 分析检测实验过程

1.3.1 主要仪器及试剂

1)722型分光光度计

2)硝酸银溶液:2%(含分析纯硝酸银)

3)硝酸溶液:2+1

4)去离子水:使用前需进行Cl-检验,方法是量取40 mL水于50 mL比色皿中,加入硝酸(2+1)10 mL,加入硝酸银溶液(5 g/L)2 mL,混匀,放置室温避光处15 min,目视看不出浑浊后使用。

5)氯标准液:称取1.648 5 g经灼烧后的氯化钠(优级纯)于500 mL烧杯中,加少量水溶解,移入1 000 mL容量瓶中,定容混匀,此溶液Cl-浓度为1 mg/mL。分取100 mL该溶液于1 000 mL容量瓶中,定容混匀,此溶液的Cl-浓度为100μg/mL。

除标注外,其余所用试剂均为分析纯。

1.3.2 实验方法及步骤

取1 mL待测溶液置于50 mL比色皿中,加入10 mL硝酸(2+1),加入2 mL硝酸银溶液(5 g/L),用水稀释至48 mL混匀后室温避光放置30 min,在460 nm波长处检定吸光度。以试剂空白为参比,从工作曲线上查出相应的氯量。

工作曲线的绘制:移取0、1.00、2.00、3.00、4.00、5.00 mL氯标准置于一组50 mL比色皿中,加入10 mL硝酸溶液(2+1);2 mL硝酸银溶液用水稀释至40 mL混匀后室温避光放置30 min,在460 nm波长处检定吸光度。以测出吸光度为纵坐标,氯的微克数为横坐标,绘制工作曲线。

式中:C(Cl)为Cl的浓度,g/L;m0为由工作曲线上查得的氯量。m为分取试样量。

实验过程中为消除待测溶液中高价锰离子的影响,在加入硝酸(2+1)前往待测液中加入2滴过氧化氢。

2 脱氯的影响因素研究

2.1 反应时间对脱氯的影响

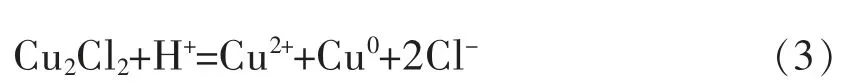

取氧压浸出液1 L,反应温度25℃,加入铜渣19.54 g,铜渣粒度≤125μm后在搅拌作用下反应一段时间。铜渣在浸出液中的反应过程中,随着时间的延长脱氯率从36%~78.67%,如图1所示。反应时间从0.5 h逐渐的延长至4 h后,时间从0.5 h增加至1.5 h过程中,铜渣脱氯率从36 %提高至78.67%。随着时间延长至4 h后脱氯率从78.67%逐渐降低至38.55%,同时脱氯后的氧浸液pH值从1.36升高至1.56。从实验结果看出,随着反应时间的延长铜渣中的铜单质和空气中的氧气发生反应生成氧化铜,增加了溶液中二价铜的数量,当反应时间超过1.5 h后生成的Cu2Cl2在酸性条件下发生了歧化反应,生成了硫酸铜和铜单质。因此,铜渣除氯的较优反应时间为1~1.5 h。

图1 反应时间对脱氯率的影响Fig.1 Effect of reaction time on dechlorination rate

2.2 温度对脱氯的影响

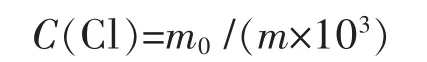

取氧压浸出液1 L,加入铜渣19.54 g(铜渣粒度≤125μm)后在搅拌作用下反应1.5 h。反应温度控制为:25、50、60、70、75、80℃,随着温度升高溶液的脱氯率有明显的下降,图2所示为温度变化过程中浸出液脱氯率的变化,可以看出温度对脱氯的影响明显,随着温度的逐渐升高脱氯率有明显的降低,这是由于温度升高后Cu2Cl2的活性增强[12-14],亚铜离子易被溶液中的氧气氧化成二价铜离子,氯离子解离到溶液中造成氯化亚铜分解,在常温下氯化亚铜的稳定性强于高温条件,从实验结果看出铜渣除氯的较优温度为常温。

图2 反应温度对脱氯率的影响Fig.2 Effect of reaction temperature on dechlorination rate

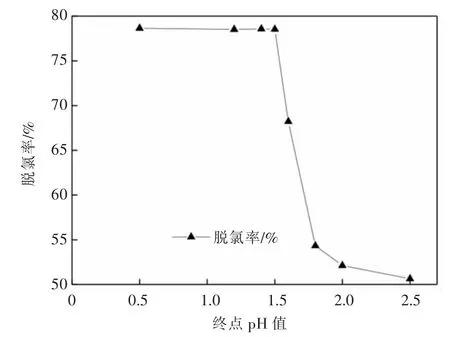

2.3 终点pH值对脱氯的影响

取氧压浸出液1 L,反应温度为25℃,加入铜渣19.54 g(铜渣粒度≤125μm)后在搅拌作用下反应1.5 h。加入稀硫酸调整酸度,反应终点溶液pH值为0.5,1.2,1.4,1.5,1.6,1.8,2.0,2.5过程中,实验结果如图3所示。随着终酸酸度减弱脱氯率逐渐降低,随着酸度的减弱铜渣在脱氯过程中的活度降低[15-16],终酸pH值间接的反应了脱氯反应效果。脱氯液含酸量较氧浸液含酸量降低,表明脱氯率降低,脱氯效果减弱,这对除氯液的选择提出了一定的要求。

图3 反应终点pH值对脱氯率的影响Fig.3 Effect of reaction endpoint pH on dechlorination rate

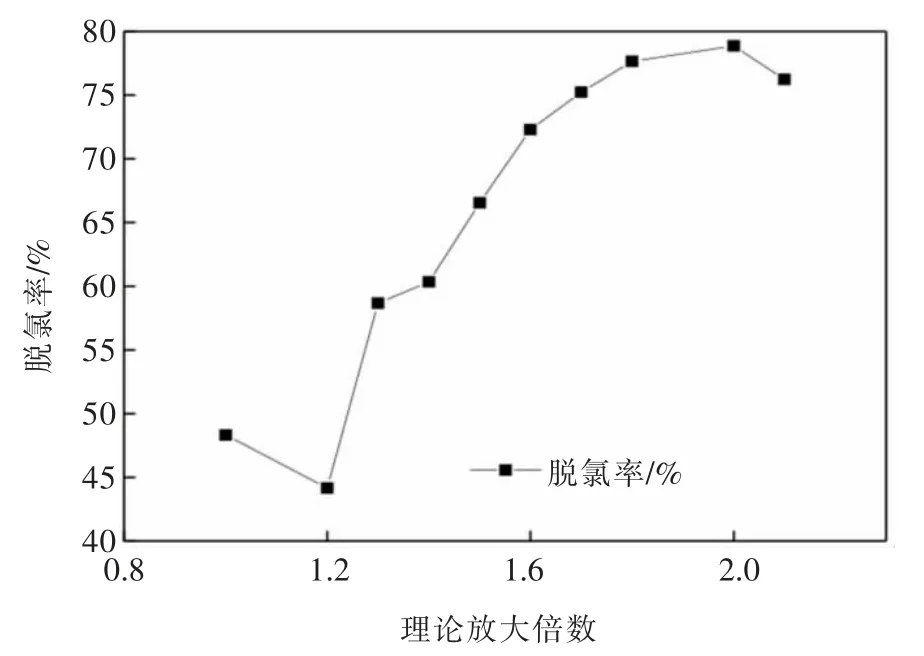

2.4 铜渣用量对脱氯的影响

取氧压浸出液1 L,反应温度为25℃,加入铜渣后在搅拌作用下反应1.5 h。铜渣(铜渣粒度≤125μm)的 加 入 量 为 理 论 加 入 量 的1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、2.0、2.1倍,反应过程中铜渣加入量随着用量的增加脱氯率逐渐升高,浸出液脱氯率从48.32 %逐渐升高至78.86 %,反应效果如图4所示。在铜渣用量增加至1.2倍时反应出现偏差,这是由于浸出液温度从较高降低至常温时进行反应过程中部分氯化亚铜被氧化。当铜渣用量放大至2.1倍以上时,脱氯率有较小的减弱,随着铜渣用量的增加,除氯过程发生了歧化反应,从而抑制了除氯效率[17-18]。

2.5 杂质离子对脱氯的影响

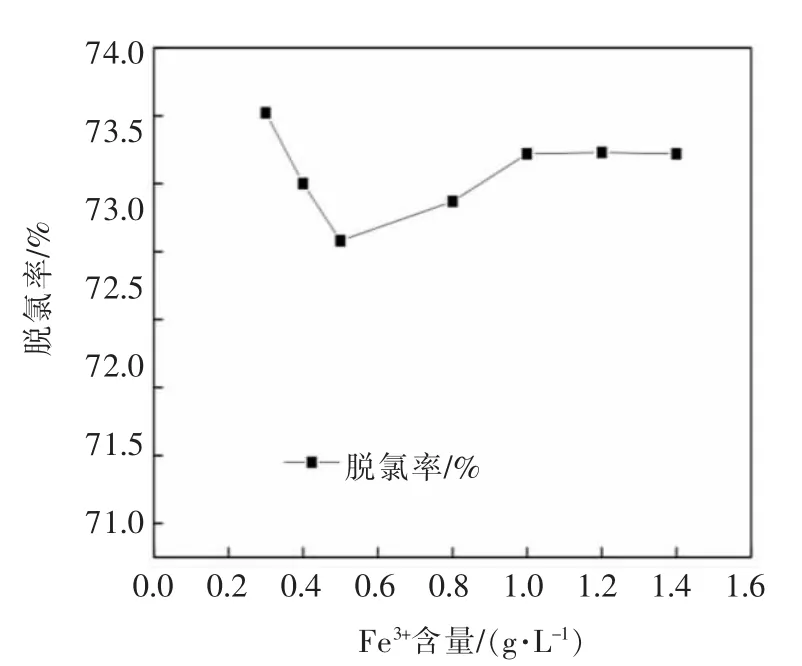

浸出液中主要的杂质离子有:Cu2+、Cd2+、Co2+、Fe2+,Fe3+,Mn4+等,其中Fe2+,Fe3+,Mn4+对铜渣脱氯影响较大,在实验过程中发现三价铁导致Cu2Cl2的返溶[17],反应如式(4)所示。为防止Cu2Cl2的返溶,应该加强反应槽罐的密闭性同时适量的增加铜渣的用量防止三价铁离子的生成[18]。Mn4+有利于铜渣除氯的效果,由于MnO2在酸性条件下可将铜渣中的铜单质氧化成二价铜,增加溶液中的二价铜含量,但是含量不宜过量,过量后会造成二价铁离子的氧化,也会增加溶液中二价铜含量,导致净化过程置换净化渣锌粉消耗量增加[21-24]。

图4 铜渣理论倍数对脱氯率的影响Fig.4 Effect of theoretical multiple of copper slag on dechlorination rate

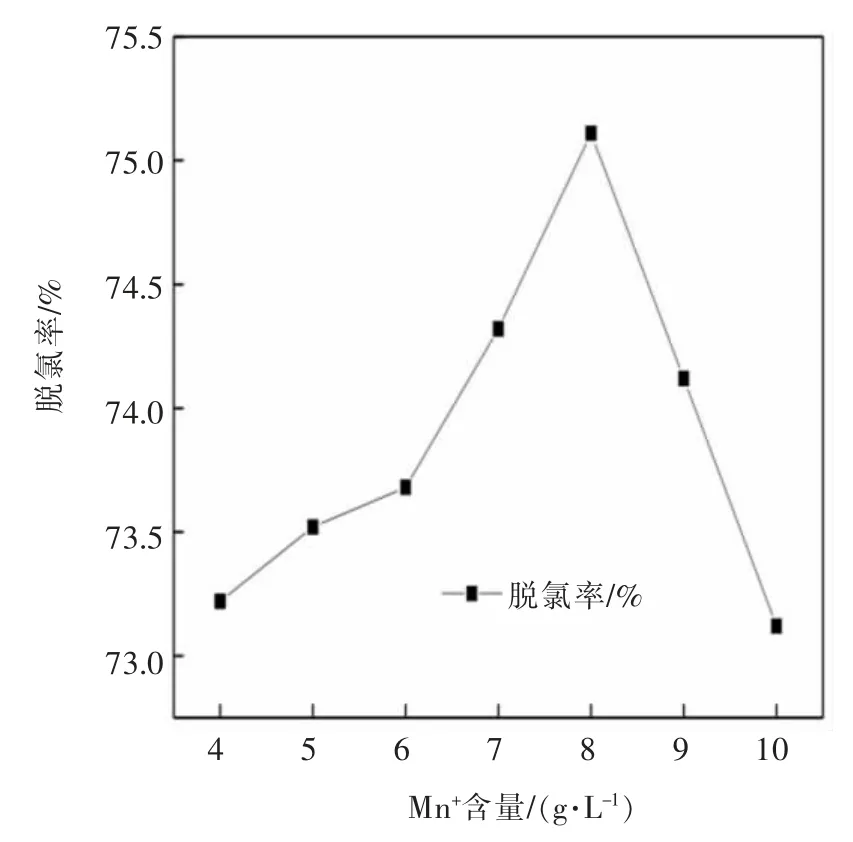

针对铁、锰离子是否是溶液脱氯主要的影响因素,使用七水硫酸锌、93%工业硫酸、氯化化三铁、二氧化锰混合制备与浸出液含量相似的溶液。取配制液1 L,反应温度为25℃,加入铜渣19.54 g后在搅拌作用下反应1.5 h。铜渣粒度为≤125μm。对比脱氯后的结果如图5、图6所示,从结果中可知三价铁离子越高脱氯效果越差,而当溶液中铁离子高于0.4 g/L后溶液的脱氯率逐渐升高,这是由于三价铁离子的与铜渣发生置换反应生成二价铜离子,新生成的二价铜离子与有游离的氯离子结合后再次与铜渣反应生成氯化亚铜沉淀。溶液脱氯率总是随着锰离子含量的增加也逐渐的升高,当溶液含锰超过8 g/L后脱氯率逐渐降低。

图5 铁离子含量对脱氯率的影响Fig.5 Effect of iron ion on dechlorination rate

图6 锰离子含量对脱氯率的影响Fig.6 Effect of manganese ion on dechlorination rate

2.6 铜渣粒度对脱氯的影响

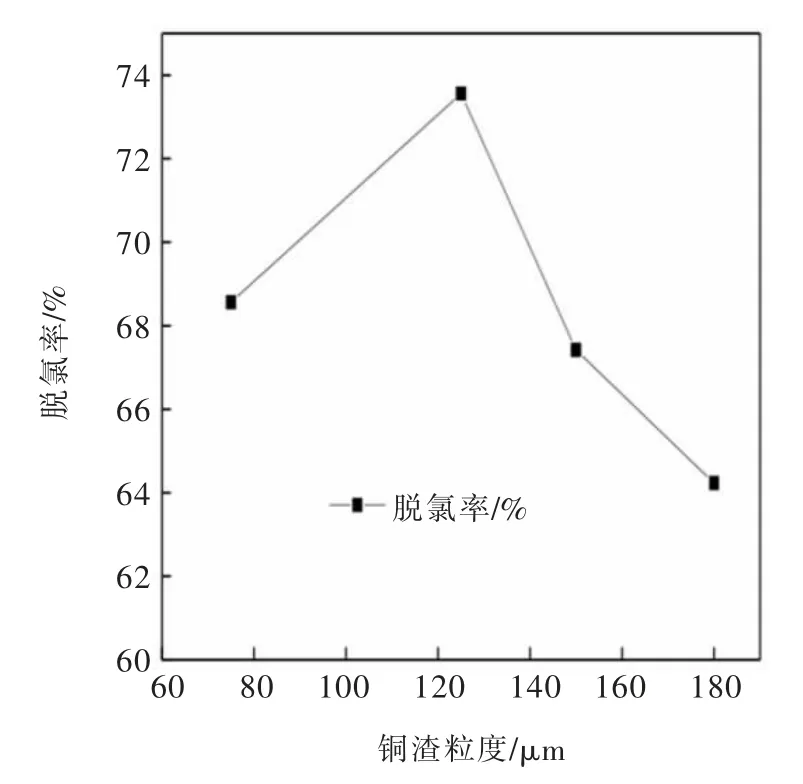

铜渣是在净化过程锌粉置换所得,其粒度不均,通过对铜渣球磨分级后,实验过程选用粒度为≤74、125、150、178μm(≤200、120、100、80目)对脱氯效果的影响。取氧压浸出液1 L,反应温度25℃、反应时间1.5 h,浸出液pH值1.5时进行反应。反应结果如图7所示,随着粒度的减小铜渣的比表面积增大,铜渣除氯率逐渐升高,当粒度低于≤125μm时除氯效果较差,将铜渣制备粒度调整至≤74μm时,反应过程中铜渣悬浮在液体表面,部分铜渣未发生反应,当铜渣粒度高于≤178μm时铜渣沉降过快,反应效率也较差。因此合理的铜渣粒度为≤125μm。

图7 铜渣粒度对脱氯率的影响Fig.7 Effect of particle size of copper slag on dechlorination rate

3 工业试验

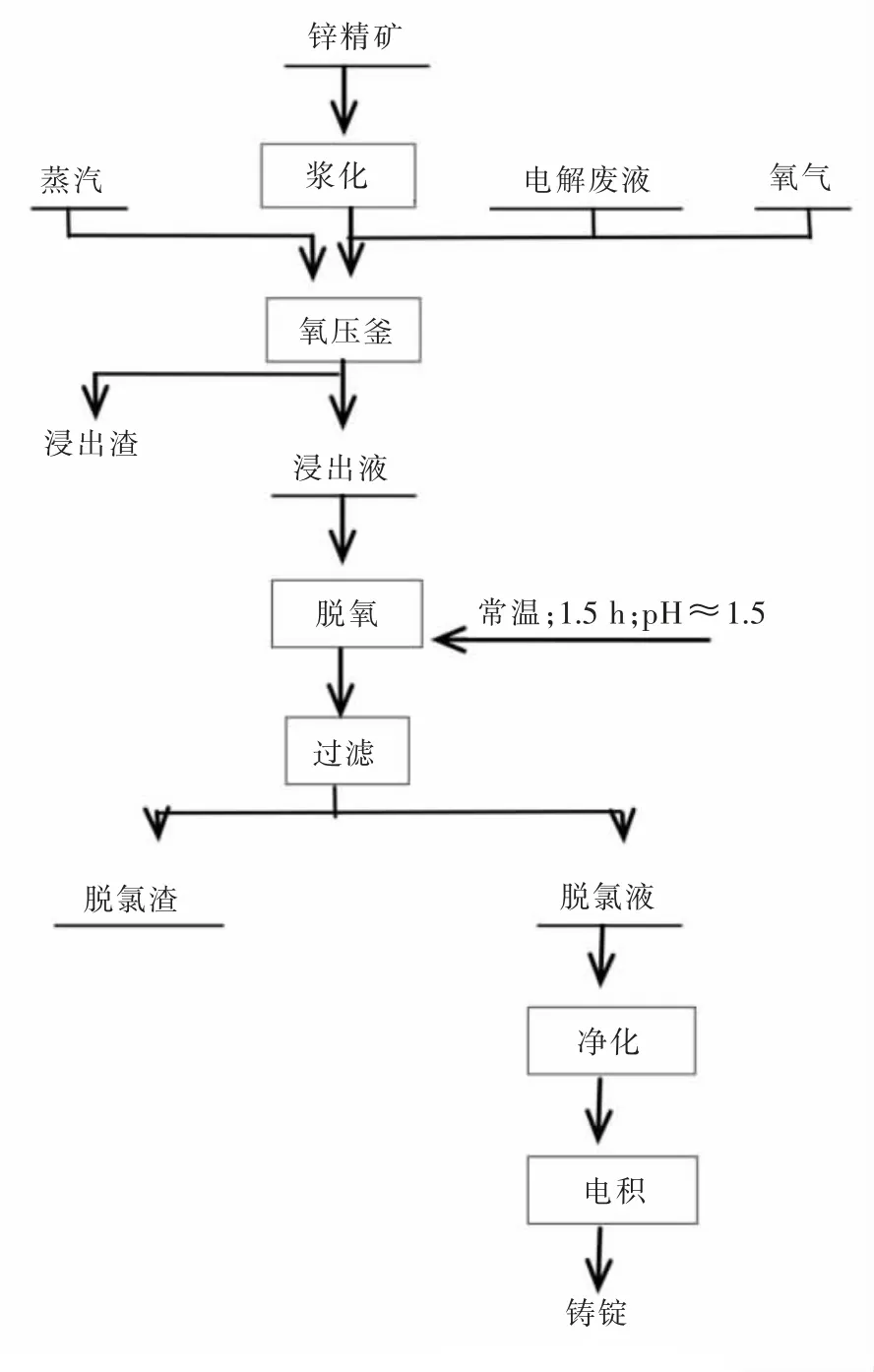

3.1 脱氯工艺流程

研究对象前期使用锌精矿含氯为0.007 3 %,近期外购锌精矿中含氯为0.013 %~0.02 %含氯量为前期采购锌精矿的10倍以上。造成现系统溶液含氯离子升高,现系统中溶液含氯离子含量达到0.78 g/L以上,原工艺设计中未加入脱氯工序,现为了将系统溶液的氯离子降低到要求指标,特改造增加脱氯工序,新增后的工艺流程如图8所示。

图8 氧压浸出湿法炼锌流程Fig.8 Oxygen pressure leaching process for zinc hydrometallurgy

3.2 工业运用参数及问题

基于小试的技术参数的优化将应用到工业实践,脱氯工艺条件控制为:反应温度25℃,反应时间:1.5 h,铜渣加入量为理论值的1.9倍,进行连续作业,浸出液的脱氯率高达78.5%以上。脱氯工业应用持续应用近半年时间,氧压浸出液的酸度稳定维持在3~4 g/L;前期采用单罐间断脱氯,每日可处理600 m3液体;每罐液体量为100 m3,铜渣用量为0.19 t/m3。铜渣粒度为≤125μm占比92%以上,反应过程中加入搅拌;应用时间为1个月;由于系统溶液含氯高达750 mg/L;后期改为连续作业,进一步将铜渣粒度控制为≤74μm占比80%以上;其余条件未发生变化,现脱氯氯可达到75 %以上;每日可处理氧浸液600 m3。浸出液除氯后化学成分如表4所列,在工业化连续脱氯过程中出现一些问题:

表4 脱氯后液主要离子含量Table 4 Main ion content of dechlorination solution

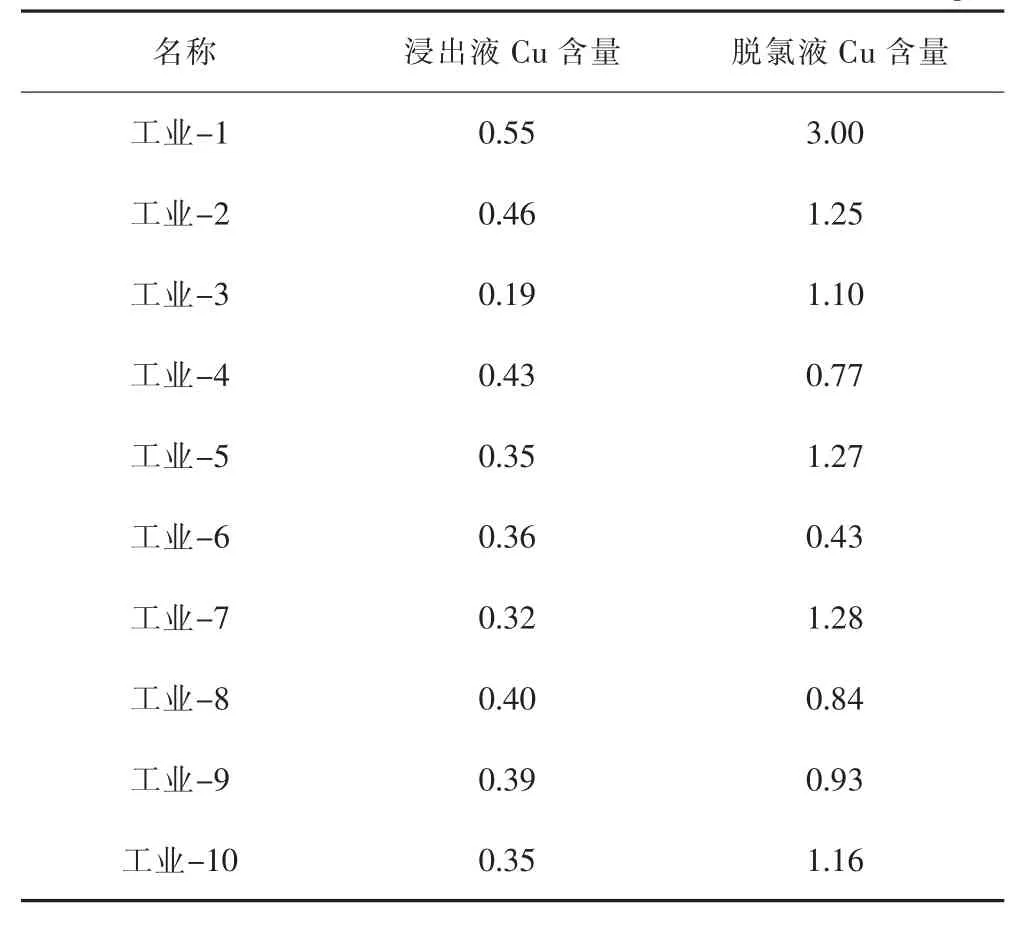

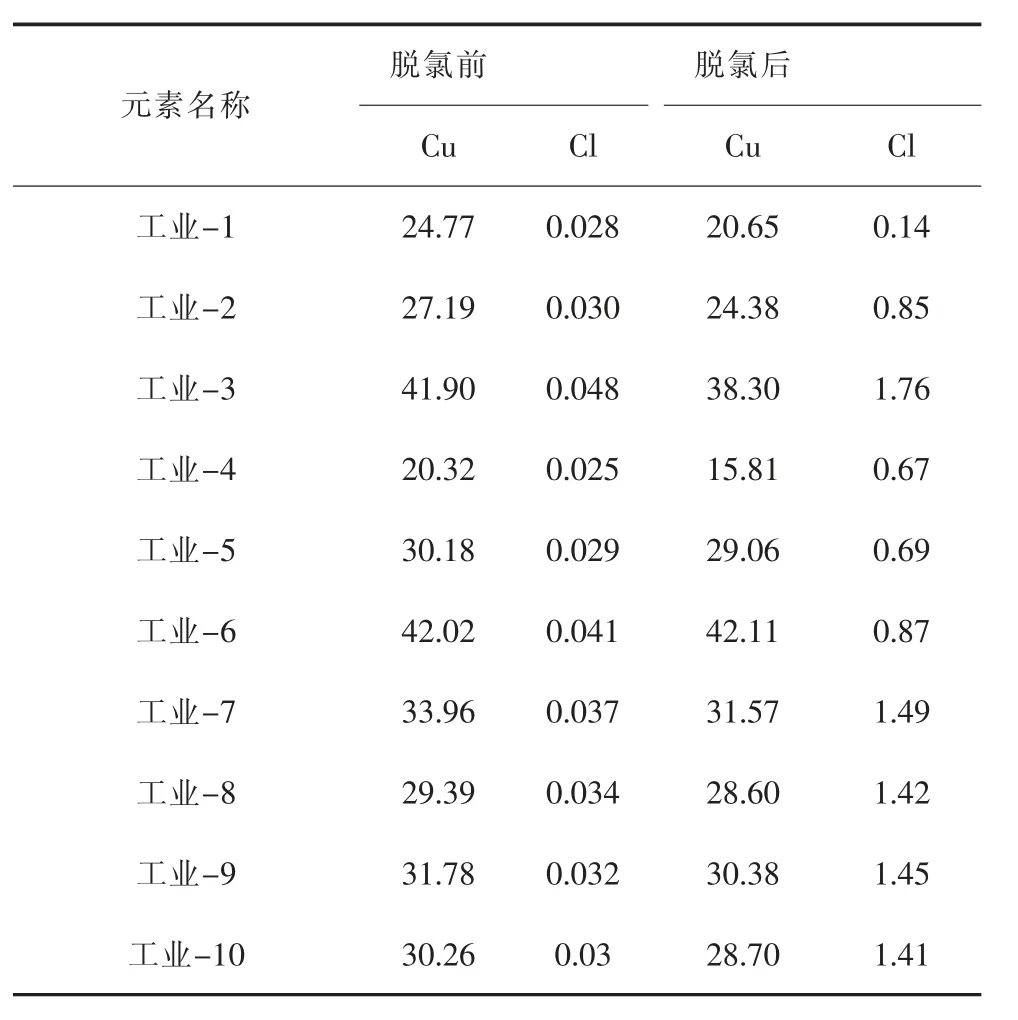

1)脱氯后溶液含铜量升高,经过长期观察和现场跟踪发现反应槽液位对其影响很大。浸出液在反应槽中液位低于60 %时,造成上部空间空气量较大同时槽罐密封效果不好,很容易造成铜渣氧化与溶液中的酸发生反应,脱氯溶液中二价铜离子含量升高如表5所列。单质铜减少溶液的终点pH值升高。从表6看出铜渣的铜在反应过程中部分单质铜由于氧化作用进入溶液中。

表5 溶液脱氯前后溶液中铜含量的变化Table 5 Changes of copper content in solution before and after dechlorination单位:g/L

2)反应后固液分离时间对其浸出液脱氯率影响较大,固液分离常用设备为板框压滤机,由于现场压滤机压滤流量为50 m3/h,压滤开始液含氯0.17 g/L待压滤1.5 h后进行取样化验时溶液中含氯达到0.23 g/L。板框压滤机在过滤过程中吹入空气确保滤饼干燥,鼓入空气可将氯化亚铜水解氧化成碱式氯化铜进入溶液中,造成脱氯液氯离子的复溶现象,为保证脱氯效果应缩短固液分离时间。

表6 铜渣脱氯后含量的变化Table 5 Changes of copper slag after dechlorination单位:质量分数,%

3)连续脱氯生产过程稳定氧浸液流量,流量的控制及铜渣的添加量密切相关,流量大造成反应时间短,反之导致反应时间过长,铜渣的脱氯效果变差。

4 结 论

1)锌精矿在浸出后溶液中的含氯量为0.73 g/L,经过脱氯后溶液含氯量为0.13 g/L。脱氯过程中使用铜渣为含铜量20%以上,在脱氯过程中会有2 %~3 %的铜被空气中含有的氧气氧化后进入溶液,部分铜单质会被溶液中的三价铁离子置换进入溶液中。

2)根据工业现场实践应用得出铜渣脱氯较优工艺条件为:温度25℃(常温),反应时间1.5 h,铜渣加入量为理论值的1.9倍,浸出液脱氯率达到78.5%以上。温度对铜渣除氯的影响很大,理论上温度越高物料的传质效果、扩散效率、反应动力越好。而铜渣脱氯正好不符合这种规律,温度越高加速生成Cu2Cl2的返溶。

3)铜渣脱氯的成本较低,但是存在脱氯过程被氧化的可能性,在脱氯过程中需要做好反应槽的密封,脱氯铜渣的还原利用存在困难,碱洗无害脱氯还原使用过程中,碱洗脱氯铜渣水的处理成本较高。铜渣脱氯工业应用意义重大,工业铜渣的获取方便,在除氯方面成本低对环境无污染。