铝电解废阴极炭块水浸研究

2020-11-08张周陈雯谢文东彭忠平

张周, 陈雯, 谢文东, 彭忠平

(昆明理工大学冶金与能源工程学院,昆明650093)

随着世界的发展,铝已经出现在人类文明的各个方面,铝的大量需求导致铝工业的快速发展[1-2],在电解铝过程中,电解质会在高温条件下渗透到电解槽和阴极炭块中[3-8],会导致电解槽和阴极炭块产生裂纹,从而影响电解铝效率[9-11]。经过长时间的电解过程,最终铝电解阴极炭块需要大修更换,大修更换下来的铝电解阴极炭块中含有有毒有害物质[12],随意填埋会使其中的氟化物渗透至地下,污染水源,部分有毒有害物质水解会产生有毒气体进入大气中。

根据国家有关规定,铝电解废旧阴极炭块属于有毒有害固体废弃物,不能直接填埋处理[13-15]。所以必须对铝电解废旧阴极炭块进行无害化处理[16-20],其中含有大量的炭及有价电解质,无害化处理的同时需要对其中有价物质进行回收利用。本实验对水浸铝电解废旧阴极炭块中电解质做出研究。

1 实 验

1.1 实验设备

101-0AS型电热鼓风干燥箱、PXS型氟离子浓度计、B1-T型恒温磁力搅拌器、高压釜、循环水真空泵、烧杯,玻璃棒、电子天平。

1.2 实验准备

实验所用某厂大修后的铝电解废弃阴极炭块,肉眼观察铝电解废旧阴极炭块可清晰看到炭块表面及断裂层有白色纹路,承装铝电解废旧阴极炭块的纸箱底部有大量白色粉末及少量淡黄色粉末。将铝电解废旧阴极炭块横纵切割成若干份,取其中一份进行手工破碎,在电解铝过程中铝电解阴极炭块表面层直接接触高温电解液,导致表面层破坏最为严重,在破碎过程中,很明显感觉到废旧炭块表面部分柔软易碎,中间部分坚硬难破碎,破碎后看到纵向白色纹路比横向白色纹路多,电解质纵向渗透较为严重,导致纵向裂纹居多。

利用1~2 mm的筛子对破碎的铝电解废旧阴极炭块进行筛选,收集1~2 mm粒度的炭粒烘干备用。将1 mm以下的铝电解废旧阴极炭进行留存。

对本次实验原料进行物相分析得质量含量:C 60%、Na3AlF618.3%、NaF 12.3%、CaF21.4%、LiF 4.4%、Al2O32.5%。

1.3 实验方法

采用大粒度铝电解废旧阴极炭块,研究不同温度水浸铝电解废旧阴极炭,观察每次水浸溶液氟离子平衡时间、平衡溶液氟离子浓度,平衡后过滤得到溶液及炭粒,烘干溶液得到结晶,对溶液结晶进行物相分析,观察水浸规律。

2 实验结果与讨论

2.1 常温水浸实验

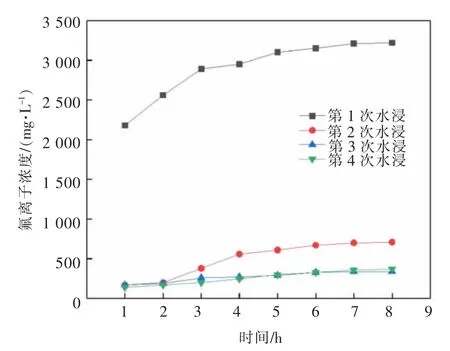

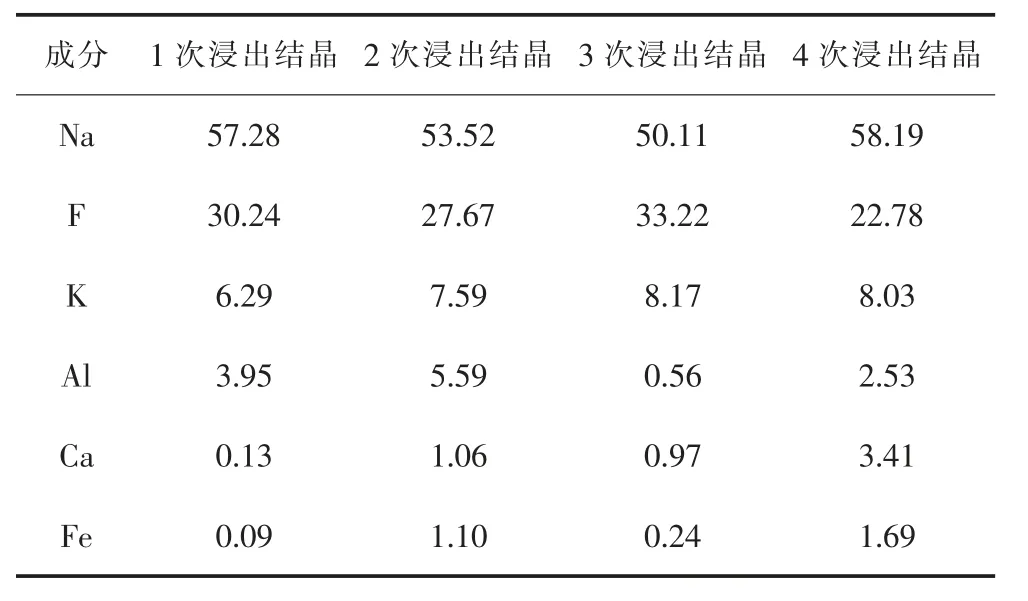

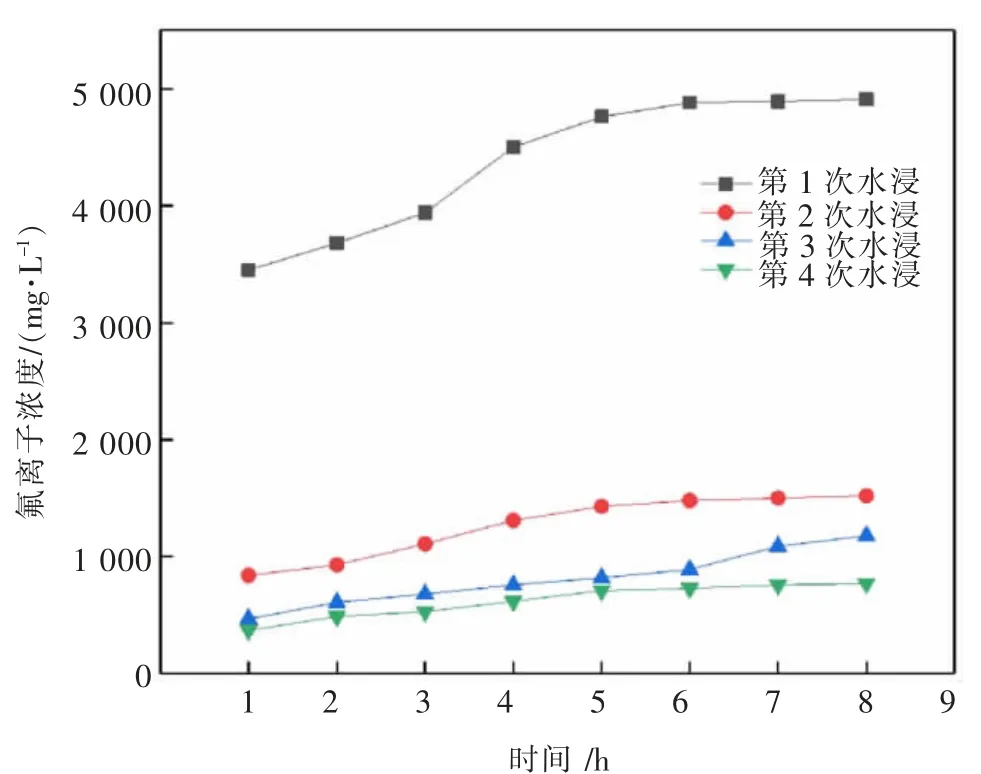

准确称取1~2 mm废旧阴极炭20 g,称取100 g去离子水,共同放置在150 mL的烧杯中并加入磁离子,将水浸体系放在磁力搅拌器上进行常温搅拌,记录溶液中氟离子含量变化情况见图1。

图1 常温水浸氟离子浓度变化Fig.1 Variation of fluoride concentration in water immersion at normal temperature

图1 为每小时测量溶液中氟离子浓度,可以看出首次水浸溶液中的氟浓度明显比后面次水浸溶液中的氟浓度要高得多,并且,每次浸出过程中浸出时间在2~5 h时,溶液氟浓度变化较大,5 h后氟浓度变化不大。且在第3次浸出和第4次浸出,浸出液氟的平衡浓度大致在360 mg/L。每次水浸到8 h后过滤并蒸发结晶过滤液,干燥后的废旧阴极炭粒进行下次水浸出实验,4次常温水浸后的炭粒剩18.62 g,溶液干燥后得到的结晶进行XRF检测,表1所列为结晶中的成分。

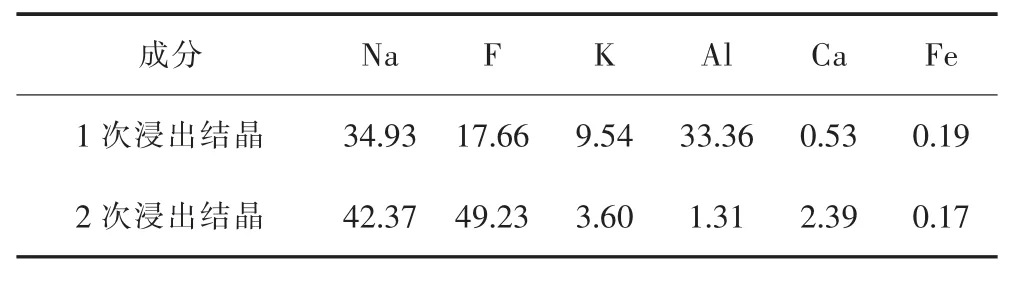

表1 常温水浸过滤溶液结晶成分Table 1 Crystal composition of filtration solution in normal temperature单位:质量分数,%

从表1可以看到,在4次结晶成分检测中发现Na、F、K的含量百分比变化不大,Ca、Al的含量百分比变化较大,每次浸出Na含量为总浸出质量的50%以上,常温下铝电解废旧阴极炭块在多次浸出后每种电解质浸出情况变化不大。

2.2 60℃水温浸出实验

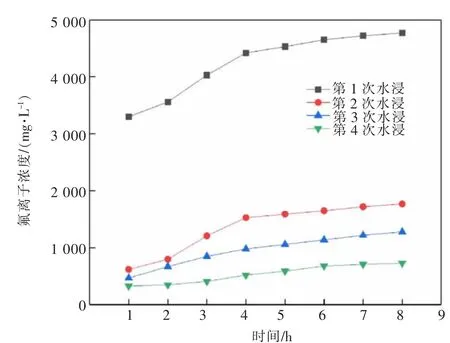

准确称取1~2 mm废旧阴极炭20 g,称取100 g去离子水,共同放置在150 mL的烧杯中并加入磁离子,将水浸体系放在磁力搅拌器上加热至60℃搅拌,记录溶液中氟离子含量变化情况如图2所示。

图2 60℃水浸氟离子浓度变化Fig.2 Variation of fluoride concentration in water immersion at 60℃

从图2可以看出首次水浸溶液中的氟浓度明显比后面次水浸溶液中的氟浓度要高得多,并且,每次浸出过程中浸出时间在1~5 h时,溶液氟浓度变化较大,5 h后氟浓度变化不大。相对于常温浸出,60℃浸出液氟离子的平衡浓度会高很多,浸出效果明显优于常温浸出。水浸8 h后,在水温开始下降前过滤,蒸发结晶过滤也,干燥后的废旧阴极炭粒进行下次水浸出实验,4次浸出后的废旧阴极炭粒剩17.95 g,溶液干燥后得到的结晶进行XRF检测,表2所列为结晶中的成分。

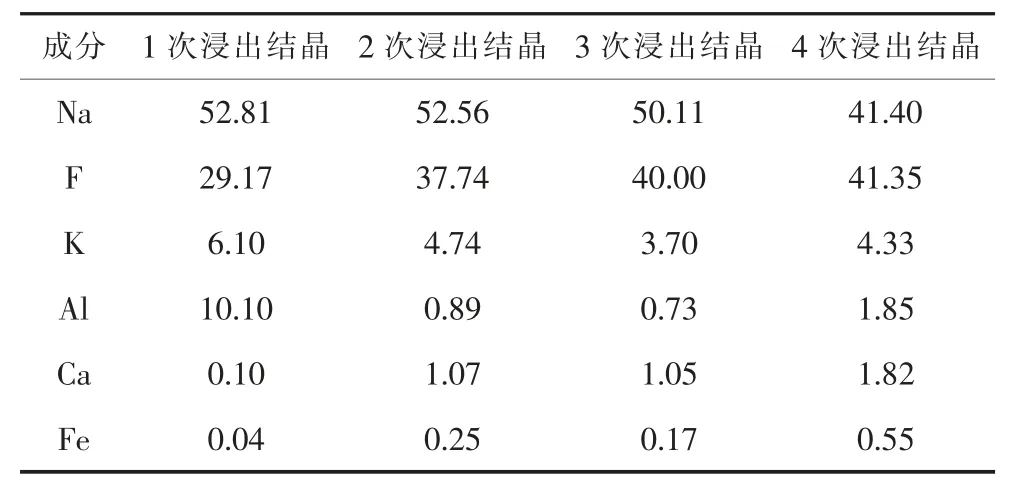

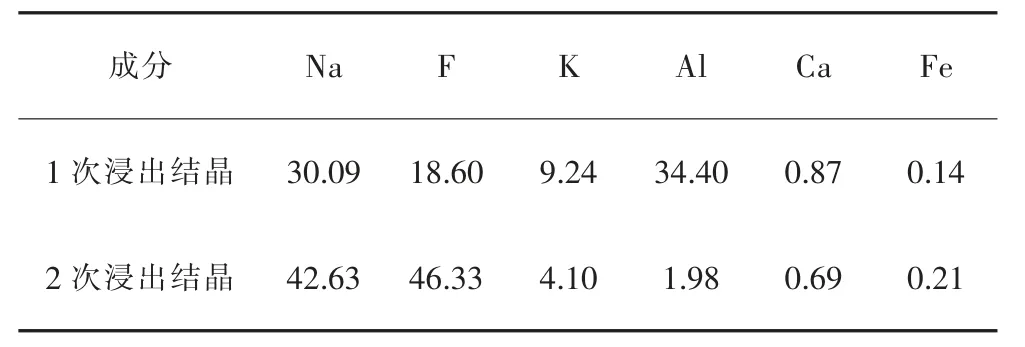

表2 60℃水浸过滤溶液结晶成分Table 2 Crystal composition of 60℃water immersion filtration solution单位:质量分数,%

从表2可以看出第1次浸出结晶中Al的百分含量明显增加,在第2次到第4次浸出结晶可以看到Al的百分含量显著下降,氟的百分含量明显增加,Na的百分含量一直处于缓慢下降的过程。

2.3 90℃水温浸出实验

准确称取1~2 mm废旧阴极炭20 g,称取100 g去离子水,共同放置在150 mL的烧杯中并加入磁离子,将水浸体系放在磁力搅拌器上进行加热60℃搅拌,记录溶液中氟离子含量变化情况见图3。

图3 90℃水浸氟离子浓度变化Fig.3 Variation of fluoride concentration in water immersion at 90℃

从图3可以看出首次水浸溶液中的氟浓度明显比后面次水浸溶液中的氟浓度要高得多,并且,每次浸出过程中浸出时间在1~5 h时,溶液氟浓度变化较大,5 h后氟浓度变化不大。相对于60℃水浸氟离子浓度变化不大,但效果相对更好,每次水浸到8 h后过滤,得到废旧阴极炭粒及浸出溶液,将过滤后的炭粒和浸出溶液放入干燥箱中干燥结晶,干燥后的废旧阴极炭粒进行下次水浸出实验,4次浸出后的废旧阴极炭粒剩17.92 g,溶液干燥后得到的结晶进行XRF检测,表3所列为结晶中的成分。

表3 90℃水浸过滤溶液结晶成分Table 3 Crystal composition of 90℃water immersion filtration solution单位:质量分数,%

从表3可以看出第1次浸出结晶中Al的百分含量明显增加,在第2次到第4次浸出结晶可以看到Al的百分含量显著下降,氟的百分含量明显增加且处于最高位置,90℃有利于氟的浸出,钠的百分含量一直处于缓慢下降的过程。

2.4 130℃水温浸出实验

2.4.1 130℃水温浸出第1次实验

准确称取1~2 mm废旧阴极炭20 g,称取100 g去离子水,共同放置高压釜内,打开搅拌器以150 r/min对高压釜内体系进行搅拌。打开变压器让高压釜升温,在此过程中时刻记录高压釜内压力及温度变化。体系在100℃高压釜以2℃/min的温度进行升温,体系温度达到93℃时压力表开始有压力。体系温度上升至110℃时,压力表显示为1.5 MPa,当体系温度到达120℃时,压力表显示温度为2.8 MPa,这时温度上升速度为0.3℃/min,调节变压器让体系温度到达130℃并保持温度。当体系到达130℃时,压力表显示压力为3.6 MPa。在130℃条件下保持2 h,在此过程中体系压力仍然上升,直到高压釜压力上升至4.2 MPa后,压力停止上升,在体系到达130℃时压力从3.6 MPa上升至4.2 MPa用时30 min。正常水温到达130℃压力并不能到达4.2 MPa,由此可见高压釜内体系产生大量气体,导致压力偏高。

待反应体系保温2 h后,关闭高压釜加热系统,但搅拌体系继续搅拌,让高压釜温度及压力下降。待温度压力都到达安全压力后过滤,所得到的溶液氟离子浓度为5.11 mg/L,干燥后的废旧阴极炭粒进行下次水浸出实验,浸出后的废旧阴极炭粒剩17.68 g,蒸发后的结晶为1.83 g。

2.4.2 130℃水温浸出第2次实验

将一次浸出过滤烘干后的废旧阴极炭粒再次130℃水温水浸,体系在100℃高压釜以2℃/min的温度进行升温,体系温度达到95℃时压力表开始有压力。体系温度上升至110℃时,压力表显示为1.1 MPa,当体系温度到达120℃时,压力表显示温度为2.0 MPa,这时温度上升速度为0.3℃/min,调节变压器让体系温度到达130℃并保持温度。当体系到达130℃时,压力表显示压力为3.1 MPa。在130℃条件下保持2 h,在此过程中体系压力仍然上升,直到高压釜压力上升至3.6 MPa后,压力停止上升,在体系到达130℃时压力从3.1 MPa上升至3.6 MPa用时30 min。正常水温到达130℃压力并不能到达3.6 MPa,由此可见高压釜内体系产生大量气体,导致压力偏高。

待反应体系保温2 h后,关闭高压釜加热系统,但搅拌体系继续搅拌,待温度压力都到达安全压力后过滤,所得到的溶液氟离子浓度为2.14 mg/L,干燥后的废旧阴极炭粒进行下次水浸出实验,浸出后的废旧阴极炭粒剩17.32 g,蒸发后的结晶为0.31 g。将2次溶液干燥后得到的结晶进行XRF检测,表4所列为结晶中的成分。

表4 130℃水浸过滤溶液结晶成分Table 4 Crystal composition of 130℃water immersion filtration solution单位:质量分数,%

从表4可以看到,第1次浸出结晶中Al的百分含量很高,以接近Na的百分含量。第2次浸出结晶中氟的百分含量最高,同时Al的百分含量急剧降低。

2.5 180℃水温浸出实验

2.5.1 180℃水温浸出第1次实验

准确称取1~2 mm废旧阴极炭20 g,称取100 g去离子水,共同放置高压釜内,打开搅拌器以150 r/min对高压釜内体系进行搅拌。体系在100℃高压釜以2℃/min的温度进行升温,体系温度达到93℃时压力表开始有压力。体系温度上升至110℃时,压力表显示为1.5 MPa,当体系温度到达120℃时,压力表显示温度为2.6 MPa,这时温度上升速度为0.3℃/min,当体系到达130℃时,压力表显示压力为4.0 MPa,当体系温度到达140℃时,压力表显示压力为8 MPa,当体系温度到达160℃时,压力表显示压力为10.2 MPa,调节变压器让温度缓慢到达180℃并保温1 h,当体系温度到达180℃时,压力表显示压力为13 MPa,在此过程中体系压力仍然上升,直到高压釜压力上升至14.2 MPa后,压力停止上升,在体系到达180℃时压力从13 MPa上升至14.2 MPa用时24 min。正常水温到达180℃压力并不能到达14.2 MPa,由此可见高压釜内体系产生大量气体,导致压力偏高。

待反应体系保温1 h后,取出废旧阴极炭粒及溶液并过滤,所得到的溶液氟离子浓度为5.80 mg/L,浸出后的废旧阴极炭粒剩17.55 g,蒸发后的结晶为2.18 g。

2.5.2 180℃水温浸出第2次实验

将1次浸出过滤烘干后的废旧阴极炭粒再次130℃水温水浸,体系温度达到94℃时压力表开始有压力。体系温度上升至110℃时,压力表显示为1.5 MPa,当体系温度到达120℃时,压力表显示温度为2.5 MPa,这时温度上升速度为0.3℃/min,当体系到达130℃时,压力表显示压力为4.1 MPa,当体系温度到达140℃时,压力表显示压力为7.6 MPa,当体系温度到达160℃时,压力表显示压力为9.8 MPa,调节变压器让温度缓慢到达180℃并保温1 h,当体系温度到达180℃时,压力表显示压力为12.1 MPa,在此过程中体系压力仍然上升,直到高压釜压力上升至13 MPa后,压力停止上升,在体系到达180℃时压力从12.1 MPa上升至13 MPa用时19 min。正常水温到达180℃压力并不能到达13 MPa,由此可见高压釜内体系产生大量气体,导致压力偏高。

待反应体系保温1 h后,过滤废旧阴极炭粒及溶液并干燥,所得到的溶液氟离子浓度为2.89 mg/L,干燥后的废旧阴极炭粒进行下次水浸出实验,浸出后的废旧阴极炭粒剩17.18 g,蒸发后的结晶为0.48 g。2次溶液干燥后得到的结晶进行XRF检测,表5所列为结晶中的成分。

从表5可以看到,第1次浸出结晶中Al的百分含量很高,以接近Na的百分含量。第2次浸出结晶中氟的百分含量最高,同时Al的百分含量急剧降低,相比130℃浸出各物质百分含量变化不大。

表5 180℃水浸过滤溶液结晶成分Table 5 Crystal composition of 180℃water immersion filtration solution单位:质量分数,%

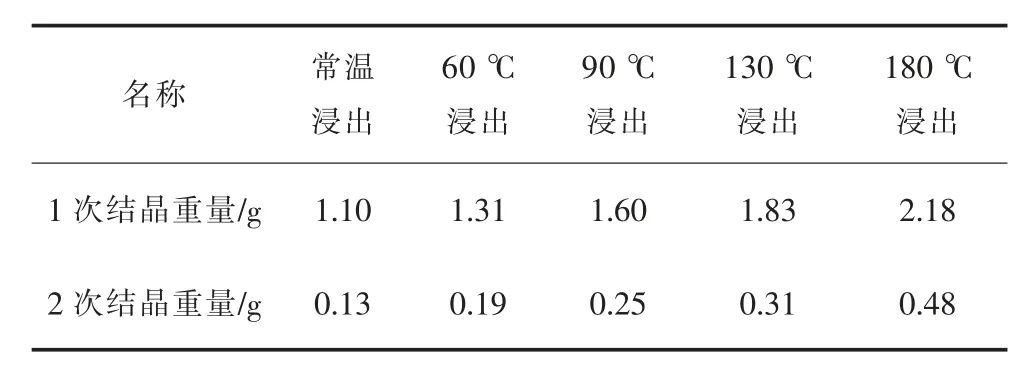

称量每次水浸液结晶重量,结果见表6。

表6 水浸液蒸发结晶重量Table 6 Evaporation crystallization weight of water immersion solution

从表6第1次和第2次浸出结晶重量随温度的升高而升高,且每增加一次温度是没增加温度的第1次和第2次结晶重量和。

3 实验结论及展望

3.1 实验结论

1)以上结晶元素检测分析及结晶重量可以看到,随温度的升高,浸出结晶含量明显增加,且第1次水浸出的Al百分含量明显增高,130℃水温水浸Al的浸出效果最好,130℃以后Al的浸出效果没有明显提高。

2)第2次水浸出的Al百分含量相对第1次水浸含量大幅下降,同时Na、F的百分含量显著升高,且90℃和130℃氟的浸出百分含量超过49%。

3)90℃4次水浸后的废旧阴极炭粒在固液质量比1∶5的常温水中浸泡4 h,氟化物浸出浓度为26 mg/L左右,130℃和180℃二次水浸后的废旧阴极炭粒在固液质量比1∶5的常温水中浸泡4 h,氟化物浸出浓度为10 mg/L左右。

3.2 展 望

为后续回收铝电解阴极炭块中有价电解质做参考,水浸处理铝电解废旧阴极炭块采用大粒度炭粒有利于炭的回收利用,根据每次水浸后溶液含量不同,高效的对浸出液有价物质的回收,可选用130℃水温第1次水浸液回收Al、Na、F等,在第2次水浸液中F的含量最高且其他杂质含量很低,最有利于F、Na的回收利用。