还原酸浸对废旧稀土荧光粉中稀土提取的影响

2020-11-08魏渤函余时铠谢海龙周亮刘翠丽袁远亮王瑞祥

魏渤函, 余时铠, 谢海龙, 周亮, 刘翠丽, 袁远亮, 王瑞祥

(江西理工大学材料冶金化学学部,江西 赣州341000)

稀土具有优异的光、电、磁、超导、催化等性能,被称之为“工业维生素”,在很多领域具有广泛应用[1-4]。稀土及其化合物是一种不可再生的重要资源,然而,由于我国近几十年对于稀土资源不合理的开发、应用、出口[5],导致我国的稀土资源保有率迅速下降[6-9]。与此同时,三基色荧光粉随着照明产品的更新换代而退出历史舞台[10],废旧稀土荧光粉由此逐年增加。据统计,我国仅在2010年就产出8 000 t稀土三基色荧光粉废料,且这些稀土废料并没有一个有效的方法来回收利用[2]。由于废旧稀土荧光粉中不仅含有大量价值较高的钇、铕等重稀土,也含有大量的有毒有害物质,因此有效回收其中的稀土,对稀土资源的可持续发展和节能环保都具有重要意义。

目前,酸浸法[11-12]仍是工业上常采用的方法之一。杨幼明等使用盐酸处理废旧稀土荧光粉,得到的酸浸渣用碳酸钠焙烧法处理,酸浸液则使用中和法进行除杂,最终Y、Eu的浸出率可以达到99%,而Tb的浸出率仅有55%[13]。杨剑等采用选择性氧化还原法来回收荧光粉中的Y和Eu,通过酸浸、萃取除杂、锌粉还原、草酸沉淀、高温灼烧等流程制得质量较优的Y2O3和Eu2O3[14]。Mahmoud A.Rabah等使用硫酸+硝酸的混合酸进行浸出,浸出液依次进行选择性萃取、H2热还原得到高纯度金属Y和Eu[15]。李瑞卿等研究了高温碱熔预处理对稀土浸出的影响,发现可以很好的破坏镁铝尖晶石结构,从而提高酸浸效率[16]。孙艳辉和齐伍凯研究了使用氯化焙烧法来分离提纯稀土荧光粉,发现该法可以对稀土等有价金属和有毒金属汞等进行有效回收[17-18]。此外,也存在超临界萃取[19]、机械化学处理[20-21]、微波辅助浸出[22]等方法。以上这些方法都能对荧光粉中的稀土元素进行一定程度的回收利用,但普遍对Ce、Tb等稀土元素回收效率不高。

因此,本研究为解决高价Ce、Tb氧化物难浸出的问题,在碱熔焙烧预处理[23]的研究基础上,进一步提出还原酸浸的方法来提高稀土浸出率,实验表明稀土浸出率能达到98%以上。

1 实 验

1.1 实验原料

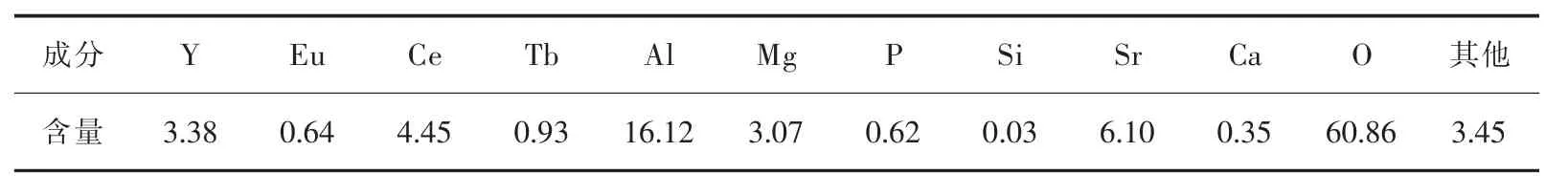

本研究所使用的稀土荧光粉废料来自于福建某稀土荧光粉生产公司,其化学组成如表1所示。根据图1的XRD谱可知其物相组成为红粉((Y0.95Eu0.05)2O3)、绿 粉(Ce0.67Tb0.33MgAl11O19)、蓝 粉(Ba0.9Eu0.1Mg2Al16O27)。

表1 原料中各稀土元素的含量Table 1 Mass fractions of components in rare earth phosphor waste单位:质量分数,%

图1 稀土荧光粉废料XRD谱Fig.1 XRD spectrum of rare earth phosphor waste

浸出实验所用水洗渣均按本课题组此前研究工艺制得,具体实验条件为:碱熔温度1 223 K、NaOH与废粉质量比为2.5∶1、碱熔时间120 min。

1.2 实验方法

首先,将稀土荧光粉废料混碱进行碱熔焙烧,得到的碱熔焙烧中间产物进行水洗,液固分离后将收集的水洗渣烘干。其次,将水洗渣和一定量的HCl溶液置于烧杯放入恒温磁力搅拌水浴锅中进行浸出实验,控制好液固比(L/S)、HCl浓度、搅拌速率、反应时间、反应温度、添加剂用量等实验条件。最后,反应结束后进行液固分离,对浸出液中的稀土和铝元素进行ICP分析,从而计算出稀土的浸出率和铝的脱除率。浸出实验装置为集热式恒温加热磁力搅拌器(DF-101S)。

2 碱熔焙烧产物盐酸浸出

2.1 盐酸浸出结果及物相分析

称取4 g废旧稀土荧光粉,经碱熔焙烧、水洗后,直接用盐酸浸出。焙烧实验条件为:温度1 223 K,NaOH与废粉的质量比2.5∶1,焙烧时间120 min;酸浸条件为:液固比30∶1(mL/g以下同),盐酸浓度4 mol/L,浸出温度358 K,浸出时间120 min,搅拌转速650 r/min,实验结果见表2。

表2 碱熔焙烧-水洗-盐酸浸出实验结果Table 2 Results of hydrochloric acid leaching test of water washing residue

从表2中可看到,水洗渣直接用HCl浸出,稀土浸出率只有75.56%,为找出稀土浸出率低的原因,对酸浸渣进行了XRD和EDS分析,其结果如图2、图3所示。

图2 酸浸渣XRD谱Fig.2 XRD spectrum of acid leaching residue

图3 酸浸渣微区EDS谱Fig.3 Micro-region EDS of acid leaching residue

根据图2、图3的分析结果可知,酸浸渣中主要残留稀土元素Ce、Tb以高价氧化物形态存在。因此,在浸出过程中加入还原助剂,将高价稀土氧化物还原成能在溶液中稳定存在的离子态,有可能提高稀土浸出率。

2.2 浸出热力学分析

为进一步论证,将浸出过程中,有可能存在的反应列在表3,再根据平衡条件,作出其浸出φ-pH图,如图4所示。

表3 体系中的反应及其平衡条件(25℃)Table 3 Reactions and equilibrium conditions in the system(25℃)

图4 Ce、Tb、Eu、Y及其它非稀土元素水系φ-pH图Fig.4 Ce,Tb,Eu,Y and other non-rare earth element water systemφ-pH diagram

由图4可知,Ce、Tb、Y、Eu在酸度较高、电位较低时能以离子态存在于水溶液中。因此,为了提高稀土浸出率,可以通过加入助浸剂来提高酸度、降低电位,从而提高稀土浸出率。可见,热力学分析结果与浸出渣分析结果相一致。

3 结果与讨论

3.1 助浸剂的遴选实验

为寻求有效的助浸剂,考察了盐酸羟胺、抗坏血酸、葡萄糖、30% H2O2、甲醛对稀土浸出率的影响(焙烧、酸浸条件同2.1),结果如图5所示。

由图5可知,在所选用的5种助浸剂中,抗坏血酸与盐酸羟胺对提高稀土浸出率的效果最明显,最高能达到96%左右。然而,由于盐酸羟胺容易吸潮和分解的问题,最合适的助浸剂为抗坏血酸。

图5 不同助浸剂对稀土浸出率的影响Fig.5 Different infiltration agents infiltration agent on leaching rate of rare earth

3.2 不同条件对稀土和铝浸出率的影响

3.2.1 HCl浓度对稀土和铝浸出率的影响

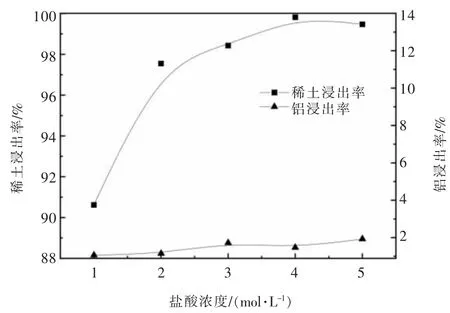

取4 g废稀土荧光粉,经碱熔焙烧、水洗后,加入还原助剂进行酸浸。在液固比为30∶1,抗坏血酸用量10%,反应温度358 K、搅拌转速650 r/min、反应时间120 min的条件下,考察HCl浓度对稀土和铝浸出率的影响,结果如图6所示。

由图6可知,当HCl浓度为1 mol/L时,稀土浸出率约为90.7%,而后随着HCl浓度的增加,稀土浸出率逐渐上升。在HCl浓度上升到4 mol/L时,稀土浸出率达到了99.82%,而后趋于稳定。其主要原因是HCl浓度增加,可以使反应更加充分。但HCl浓度对铝的水洗脱除率的提升仅有2%左右,并不明显。因此,综合考虑,HCl浓度定为4 mol/L最合适。

图6 HCl浓度对稀土及铝浸出率的影响Fig.6 Effect of hydrochloric acid concentration on the leaching rate of rare earth and aluminum

3.2.2 液固比对稀土与铝浸出率的影响

在HCl浓度4 mol/L、抗坏血酸用量10%、反应温度358 K、搅拌转速为650 r/min、反应时间120 min的条件下,考察液固比对稀土和铝浸出率的影响,其结果如图7所示。

图7 液固比对稀土及铝浸出率的影响Fig.7 Effect of liquid-solid ratio on the leaching rates of rare earth and aluminum

由图7可知,在液固比为5∶1时,稀土浸出率约为94.3%,而后随着液固比的增加,稀土浸出率逐渐提高,当液固比为10∶1时,稀土浸出率达到了99.44%。主要原因是增加液固比能够加快动力学传质过程。综合考虑,液固比定为10∶1最合适。

3.2.3 抗坏血酸用量对稀土与铝浸出率的影响

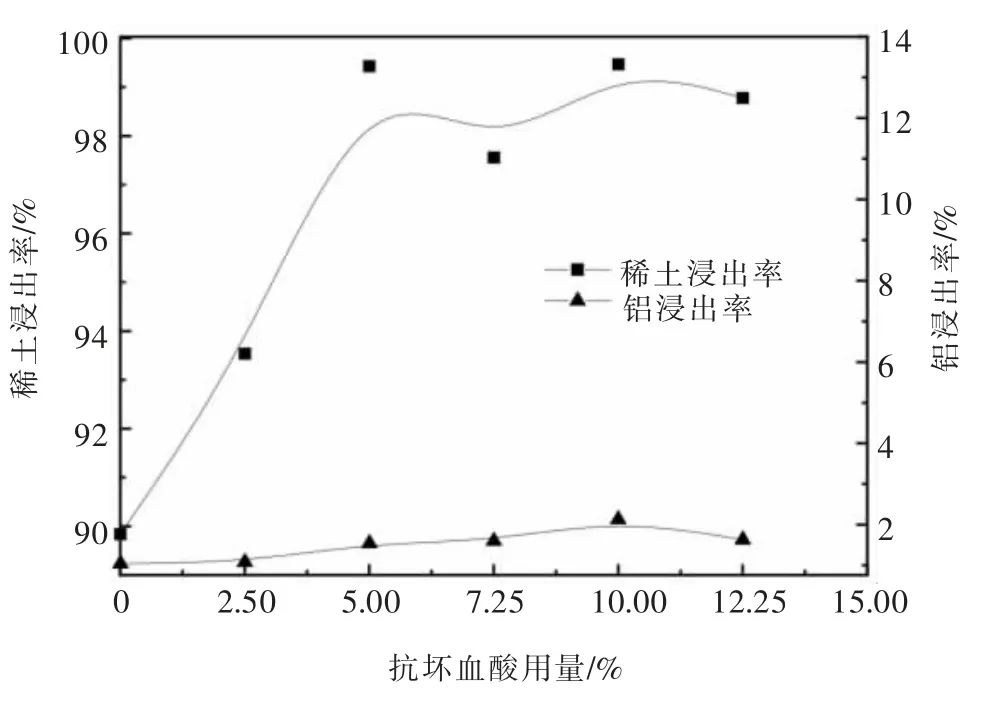

在HCl浓度4 mol/L、液固比为10∶1、反应温度358 K、搅拌转速650 r/min、反应时间120 min的条件下,考察抗坏血酸用量对稀土和铝浸出率的影响,其结果如图8所示。

图8 抗坏血酸用量对稀土及铝浸出率的影响Fig.8 Effect of ascorbic acid dosage on leaching rate of rare earth and aluminum

由图8可知,不使用抗坏血酸的时候,稀土浸出率只有90%左右。而随着抗坏血酸的加入,稀土浸出率有明显的提升。当抗坏血酸用量为5%左右时,稀土浸出率最高达到了99.43%。主要原因是抗坏血酸作为还原助剂可以提供电子,使得高价稀土氧化物在浸出过程中被还原。因此,抗坏血酸用量定为10%。

3.2.4 反应温度对稀土与铝浸出率的影响

在HCl浓度4 mol/L、液固比为10∶1、抗坏血酸用量10%、搅拌转速650 r/min、反应时间120 min的条件下,考察反应温度对稀土和铝浸出率的影响,结果如图9所示。

由图9可知,当反应温度为30℃时,稀土浸出率为95.6%,随着温度提升至338 K,稀土浸出率有较为明显的提升。而后虽然仍有上升空间,但考虑到温度过高既增加能耗也加大盐酸挥发,破坏作业环境。综合考虑,反应温度定为338 K最合适。

3.2.5 反应时间对稀土与铝浸出率的影响

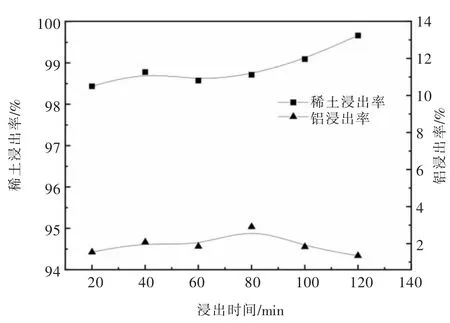

在HCl浓度4 mol/L、液固比为10∶1、抗坏血酸用量10%、搅拌转速650 r/min、反应温度为338 K的条件下,考察反应时间对稀土和铝浸出率的影响,其结果如图10所示。

图9 反应温度对稀土及铝浸出率的影响Fig.9 Effect of leaching temperature on leaching rates of rare earth and aluminum

图10 反应时间对稀土及铝浸出率的影响Fig.10 Effect of leaching time on leaching rates of rare earth and aluminum

由图10可知,在反应时间为20 min时,稀土浸出率就已经达到98.4%,随着反应时间的增加,稀土浸出率开始并没有太大提升,但在反应时间120 min时,稀土浸出率可以达到99.7%。而铝的浸出率在80 min时略有提高,但整体变化不大。综合考虑,反应时间定为120 min。

3.2.6 搅拌转速对稀土与铝浸出率的影响

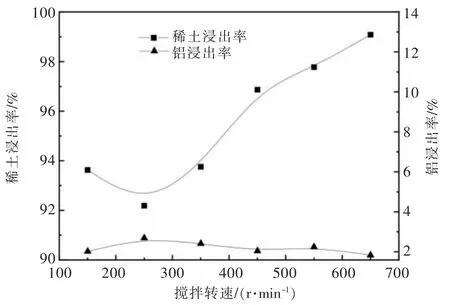

在HCl浓度4 mol/L、液固比为10∶1、抗坏血酸用量10%、反应温度338 K、反应时间20 min的条件下,考察搅拌转速对稀土和铝浸出率的影响,其结果如图11所示。

由图11可知,在250 r/min时稀土浸出率最低,仅有92%左右,但随着搅拌转速的增加,稀土浸出率有极为明显的提升。最高在搅拌转速为650 r/min的条件下,稀土浸出率达到了99.09%,但转速对铝的浸出率影响不大。主要原因是加快搅拌速度有利于反应传质的进行。综合考虑,搅拌速度650 r/min最合适。

图11 搅拌转速对稀土及铝浸出率的影响Fig.11 Effect of stirring speed on the leaching rate of rare earth and aluminum

4 结论

1)稀土荧光粉废料碱熔焙烧产物中含有大量的稀土高价氧化物,难溶于盐酸,这是造成盐酸直接浸出效果不理想的主要原因。

2)在所有试验的固体、液体助浸剂中,抗坏血酸对难浸的Ce、Tb高价氧化物的浸出率是最高的。它的存在能将Ce、Tb还原成在溶液中稳定存在的离子态,从而提高稀土浸出率。

3)在HCl浓度4 mol/L、液固比为10∶1、抗坏血酸用量10%、反应温度338 K、反应时间120 min、搅拌转速650 r/min的实验条件下,稀土的浸出率可以达到98%以上。