电缆接头复合界面处材料老化对其闪络特性的影响

2020-11-07刘倩曹雯申巍陈长江杨昊张敏

刘倩, 曹雯, 申巍, 陈长江,杨昊, 张敏

(1.西安工程大学 电子信息学院,陕西 西安710048 ;2. 国网陕西省电力公司电力科学研究院,陕西 西安 710054)

电力电缆是电能传输中的重要组成部分,交联聚乙烯(cross linked polyethylene,XLPE)绝缘电缆的较多优点使其成为电能传输的首选电缆。根据XLPE绝缘电缆运行的经验表明:故障通常发生在电缆绝缘及接头绝缘的交界面处,电缆的运行故障是由其制造或安装原因引起的,并且占总体故障的27%[1-2]。预制式电缆接头或终端在运行过程中以一定的过盈量(为保持一定的面压)紧紧包裹着电缆绝缘,形成双层介质的复合结构。试验及工程应用均表明:2种介质的分界面或者电极与介质的分界面处往往是双层介质绝缘的薄弱点。

以往研究界面闪络影响因素大多集中在界面宏观缺陷对闪络特性和电痕破坏的影响,如界面处的压力、颗粒、划痕、微孔、水分等缺陷对复合界面的闪络造成一些影响[3-7],体现在绝缘材料的表面特性,或者对沿面闪络电压的影响上面[8-9],经过处理材料表面来提升闪络电压。XLPE绝缘电缆在正常运行中的温度最高可达90 ℃,在电缆发生故障时绝缘最高温度可能会达到250 ℃。电缆温度过高引起的热老化现象使得XLPE绝缘发生严重的损害,造成电缆绝缘性能下降并且加速降低电缆的使用寿命。根据XLPE电缆绝缘热老化特性研究结果可知,电缆的热学、力学及介电性能变差都是由于热老化导致的[10-16]。

目前,还没有一套完整描述硅橡胶(silicone rubber,SIR)与XLPE组成的电缆复合界面(交处闪络机理的理论,对于界面材料老化引起的各种宏、微观缺陷对闪络特性的影响的研究较少。为了更加有利地进行重复性试验,本文根据电缆接头实际结构,制作XLPE-SIR复合界面装置来模拟电缆接头复合界面沿面放电,在试验室条件下对复合界面试样进行热老化试验和沿面放电试验,深入探讨热老化过程中XLPE-SIR复合界面绝缘材料的表面特性和本体特性的变化规律,以及产生的宏、微观缺陷对复合界面闪络特性的影响机理。

1 试验系统

1.1 复合界面沿面放电模型设计

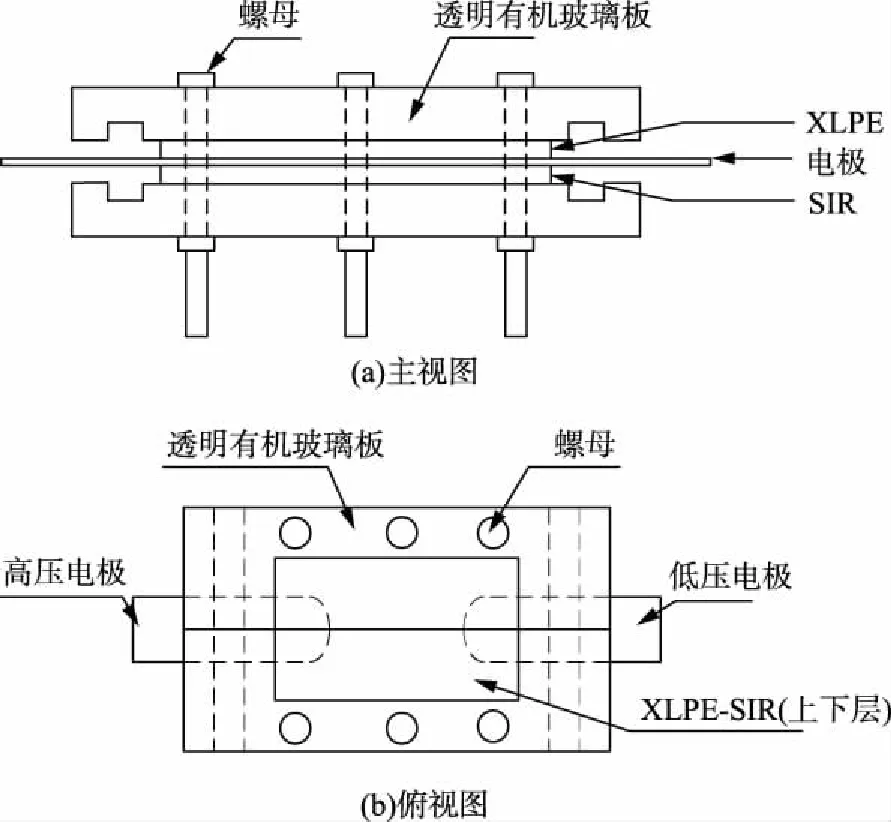

根据电缆接头的实际结构,设计了电缆接头复合界面沿面放电平台,该平台既能体现多层固体复合介质界面的结构,又便于进行加压试验[7]。设计的电缆接头模型包括:有机玻璃下盖板、SIR绝缘体、电极组件、XLPE绝缘体、有机玻璃上盖板、螺母,如图1所示。

图1 复合界面沿面放电模型设计图Fig.1 Design drawing of surface discharge model of composite interface

1.2 试验装置

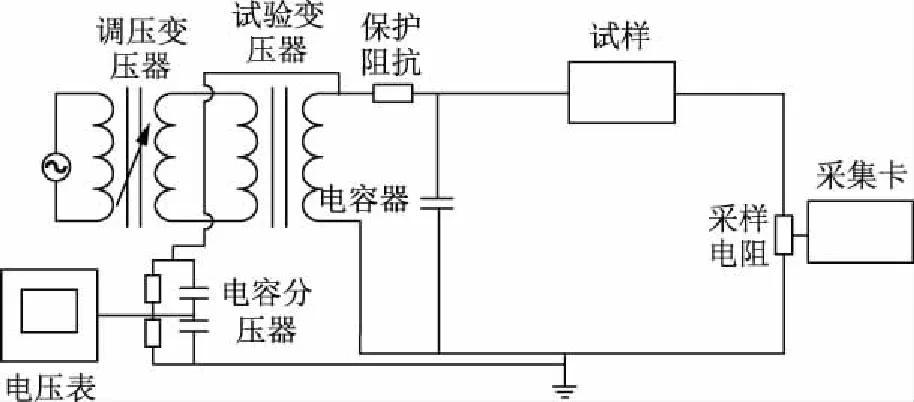

复合界面放电试验的试验装置和电路如图2所示。主要设备包括:试验变压器(100 kVA/50 kVA)、保护阻抗(100 kΩ)、交直流分压器(1 000:1)、耦合电容(4 000 pF)、采样电阻(5 Ω)、数据采集卡(Pico3205B)、数字万用表及电压表。

图2 试验装置及电路图Fig.2 Experimental facility and circuit

1.3 试样制备

XLPE材料采用广东某电缆接头厂提供的北欧化工产XLPE颗粒,操作过程如下:首先,对XLPE颗粒进行预热,在175 ℃温度下放置2 min,使其熔融;其次,用175 ℃平板硫化机热压硫化15 min制成尺寸为200 mm×300 mm×0.3 mm的XLPE片状试样;最后,自然冷却30 min。

SIR材料采用广东某电缆接头厂提供的大小为200 mm×300 mm×0.8 mm的透明SIR板。为了满足一定的面压和耐压要求,SIR试样的厚度一般是XLPE试样的2~3倍左右[17],本文设计的厚度为2.67倍。为消除交联副产物对测量结果的影响,在试验测量进行之前,将XLPE试样和SIR试样分别在80 ℃的真空烘箱内下进行热处理24 h。

2 热老化试验测量及分析

2.1 热老化试验方案

本文采用DHG-9053A电热恒温鼓风干燥箱,将XLPE样片和SIR样片合成的复合试样放进老化烘箱实现加速热氧老化,复合试样在温度130 ℃时老化12 h,在温度20 ℃时老化12 h,重复循环进行老化。XLPE和SIR界面试样分别在130 ℃时的老化时长为0 h、50 h、100 h、200 h、300 h。

2.2 老化前后材料物理特性的变化

2.2.1 硬度测试结果

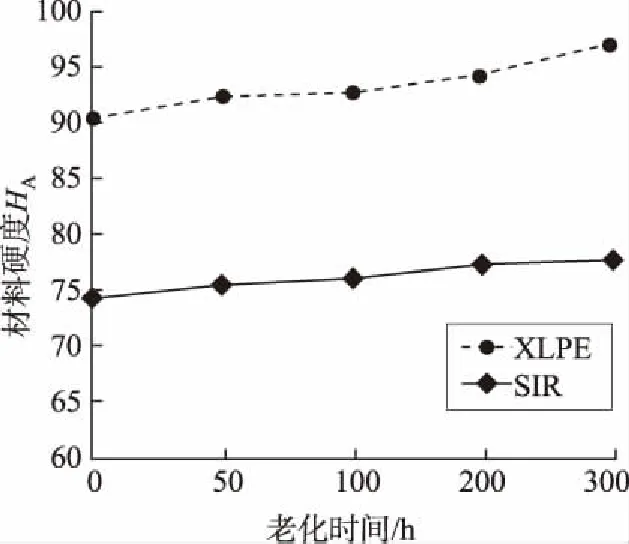

本次试验使用型号为LX-A的SIR硬度计对老化后的材料进行测量。由于复合试样比较薄,为确保测量的精准性,需要适当增加其厚度,将试样制品相互叠加(4片XLPE试样叠加测量,2片SIR试样叠加测量);其次,取5次测量结果的平均值作为其硬度值。2种绝缘试样的硬度随着老化时长的增加均增大,具体变化规律如图3所示。

图3 不同老化时长下材料硬度变化Fig.3 Changes of material hardness under different aging time

从图3看出:XLPE和SIR材料的硬度随着老化时长的增加都呈现增大的趋势,而且当老化程度加深时,材料逐渐变脆,柔韧性逐渐变弱。2种材料的区别在于XLPE和SIR绝缘材料具有不同的内部结构,XLPE为晶体类聚合物,SIR为非晶态物质。在未老化时,SIR较XLPE硬度小;在老化过程中,SIR的硬度增涨幅度略小于XLPE材料,在老化300 h之后,SIR硬度增加约4.58%,XLPE硬度增加约7.54%。

2.2.2 扫描电子显微镜(SEM)测试结果

本次试验采用型号为Verios G4的扫描电镜进行测试,测试前需要用离子溅射仪对被测试样的表面进行喷金处理,同时采用编号的形式对老化后的XLPE和SIR试样进行区分,然后进行扫描电镜测试。XLPE试样编号分别为:未老化(A1)、老化50 h(A2)、老化100 h(A3)、老化200 h(A4)、老化300 h(A5)。SIR试样编号分别为:未老化(B1)、老化50 h(B2)、老化100 h(B3)、老化200 h(B4)、老化300 h(B5)。通过扫描电镜测试,得到XLPE和SIR材料表面微观形貌在不同阶段下的变化情况,具体变化如图4、图5所示。

图4 XLPE扫描电镜图Fig.4 XLPE scanning electron micrograph

图5 SIR扫描电镜图Fig.5 SIR scanning electron micrograph

图4的A1—A5-1分别为不同老化时长下的XLPE试样经过扫描电镜放大20 000倍的微观形貌图。图4中的A1为未老化的XLPE试样情况,内部晶体结构纹路明显,整体大部分为灌状,在部分区域呈无定型态。图4中的A2为老化50 h后的情况,相对于A1材料内部晶体形态更加完整,XLPE试样内大面积呈现出片晶态,局部区域出现老化后的裂纹、孔隙。随着老化时间的增加,图4中A3—A5表面出现较多的凹凸纹路,无定型区域扩大,绝缘劣化程度加深。图4中A5-2为老化300 h时,放大5 000倍的微观形貌图,可以明显地观察到XLPE材料表面出现老化后的孔隙与凹凸纹路,表现出XLPE试样的严重劣化;同时,XLPE试样已经无法观察到晶体相关的结构特征,长时间受热导致绝缘材料内部大部分区域呈现无定型区。

图5中B1—B5-1为SIR试样老化前后放大3 000倍下的扫描电镜图,随着老化时间的加深,SIR试样逐渐劣化,表面由平整渐渐出现皱状,最后呈现出局部区域粉状。从图5中B1未老化状态时的SIR试样扫描电镜图中发现材料表面平整,随着老化时间加长50 h(B2)、100 h(B3)、200 h(B4),SIR表面逐渐出现变皱;从图5中B5-1明显观察到SIR试样热老化300 h后出现凹凸纹路;从图5中B5-2老化300 h后SIR试样材料表面放大10 000倍形貌图中发现,材料逐渐粉化,局部表层材料出现明显脱落和凹凸纹路,绝缘性能劣化。

2.3 XLPE试样的热刺激电流测试

2.3.1 热刺激电流测试方案

本文使用德国Novocontrol Technologies公司的热刺激电流(thermally stimulated discharge current ,TSDC)测量系统进行试验,测量方案如图6所示。

图6 TSDC试验程序Fig.6 TSDC experimental procedure

将厚度约为0.3 mm的XLPE试样制作成半径为12.5 mm的圆片状,然后对试样进行表面喷金;将处理后的XLPE试样圆片以5 ℃/min的速率迅速升温到120 ℃,并加电压250 V,经过45 min的极化时间使其充分极化,接着用液氮快速降温至-100 ℃;最后对以5 ℃/min的速率升温至170 ℃的试样进行测量。

2.3.2 TSDC测试结果分析

图7为测出的经过不同热老化阶段的XLPE 5种试样的TSDC原始曲线图。由图7可知这几种试样的曲线基本形状大致是相同的,都具有Ⅰ、Ⅱ 2个峰。

图7 不同老化时长下TSDC曲线图Fig.7 TSDC curves under different aging time

图7中不同老化时长下的TSDC表现出一定的变化规律,随着老化时长的增加,XLPE的TSDC Ⅰ峰和Ⅱ峰都有向高温区移动的趋势,峰面积整体呈现增大的变化,表明陷阱积累的电荷量越来越多,陷阱能级也在进一步增大。

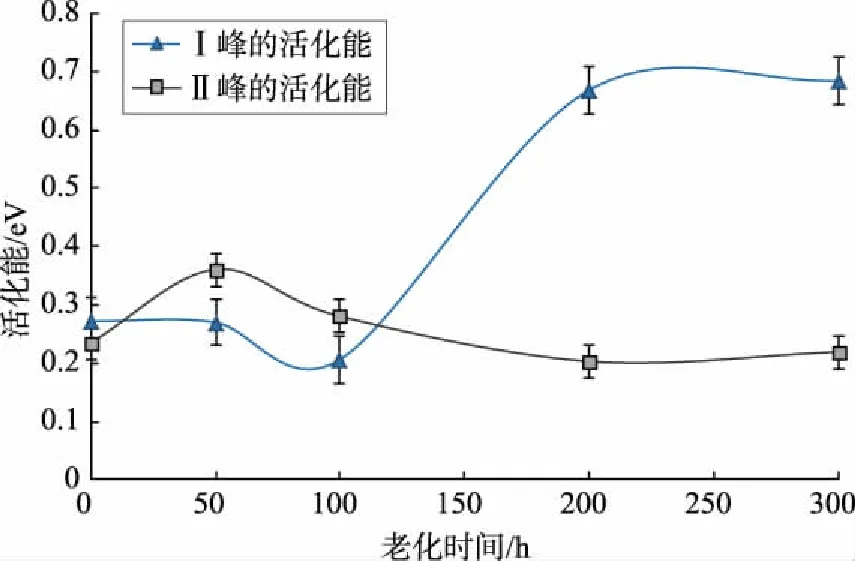

Ⅰ峰的劈裂发生在老化时间为200 h、300 h时,说明有新的陷阱出现,特别在老化时长为300 h时,陷阱电荷量的增长更加迅速。本文采用文献[18]所提的方法,即利用单一TSDC曲线估计载流子的陷阱参数的方法,最终实现分解复合TSDC曲线的过程。图8和图9反映出XLPE试样主峰活化能(陷阱能级)、陷阱电荷量以及峰值电流随老化时长变化的关系。根据以往的研究[19-20]可以判断出:位于140 ℃左右的Ⅰ峰为陷阱中的载流子迁移引起的峰,160 ℃左右的Ⅱ峰称为离子迁移峰,是高温时材料内部的可动离子迁移引起的峰。图8中显示了随着热氧老化时间增加,Ⅰ峰的陷阱活化能出现先下降后上升的趋势,Ⅱ峰的陷阱活化能先出现一定的上升而后下降的趋势;在200 h和300 h时,Ⅰ峰属于深陷阱能级,其劈裂峰陷阱能级都较大,而SIR材料属于无定形聚合物,SIR内存在较多的深陷阱是由于非晶的无规则排列引起的[21]。

图8 陷阱活化能随老化时长变化的关系Fig.8 Relationship between trap level and aging time

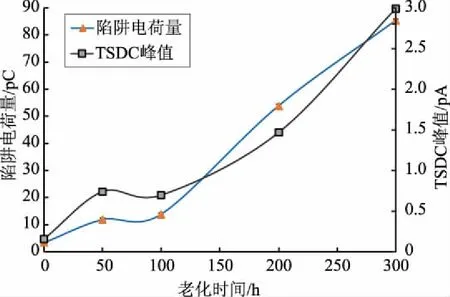

图9 试样Ⅱ峰中电荷量及峰值电流随老化时长关系Fig.9 Relationship between charge amount and peak current for Ⅱ peak with aging time

参考以往文献对真空中的沿面闪络的研究,不考虑TSDC 试验中由载流子迁移引起的Ⅰ峰,只考虑Ⅱ峰的影响。图9反映了Ⅱ峰中陷阱电荷量及峰值电流随老化时长关系都呈现逐步上升的趋势,其中Ⅱ峰的活化能随老化时间增加有下降的趋势,其陷阱电荷量在100 h时相比未老化时变化不大,但是到200 h和300 h时陷阱电荷的积累量已经出现成倍的变化,老化300 h后,陷阱电荷量已经达到了未老化时的20多倍,老化300 h的TSDC峰值是未老化约19倍。这说明Ⅱ峰伴随着陷阱电荷量的升高,被俘获的载流子也越来越多,陷阱俘获大量的载流子并使其束缚在陷阱内部,导致越来越多的电荷积累起来,当这种束缚经过外界的破坏,逃逸出来的电荷所释放的能量会更大。

3 材料老化对界面放电的影响分析

3.1 不同老化时长下界面材料对放电的影响

复合绝缘界面处的放电情况随着老化时长的变化不尽相同。本文按照图2搭建好整个试验电路,对电缆接头模型进行界面放电试验,并记录XLPE-SIR试样未老化以及老化50 h、100 h、200 h、300 h后的起始放电电压和击穿电压,并通过采集卡采集放电电流信号分析整个放电过程。起始放电电压是表征复合界面处刚刚开始放电时所施加的电压强度,击穿电压表征了复合界面处最大承受工频电压的能力,每组试验样本取3组的平均值。

3.1.1 不同老化时长的影响

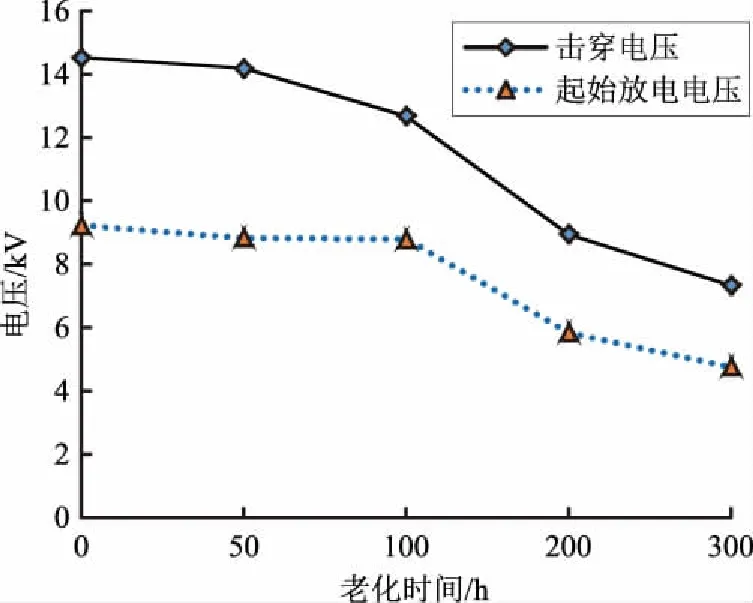

图10为XLPE-SIR复合界面的起始放电电压与击穿电压随不同老化时长的变化图。图11为复合界面试样的起始放电电流和最大放电电流随不同老化时长的变化图。

图10 复合界面试样在不同老化时长下的放电电压Fig.10 Discharge voltage of composite interface sample under different aging time

图11 复合界面试样在不同老化时长下的放电电流Fig.11 The discharge current of composite interface sample under different aging time

从图10可知:复合界面的起始放电电压和击穿电压均随着老化时间的增长呈现下降的趋势,XLPE-SIR复合界面在电压约为9 kV时开始放电。由图11可知:随着老化时间的增大,复合界面处的放电情况逐步加剧,放电电流整体呈现上升趋势。老化初期,材料劣化程度不大,放电电流与XLPE的TSDC曲线Ⅱ峰的峰值电流都较小;老化中后期,材料劣化严重,XLPE材料无定形区域增大,SIR材料出现孔隙粉化,放电电流的急剧增大与XLPE的TSDC曲线Ⅱ峰的峰值电流变化趋势一致。

图12为XLPE-SIR复合界面的起始放电电压与击穿电压随释放电荷量的变化图。由图12可以看出,老化会影响XLPE材料的陷阱电荷量,且与复合界面的放电电压随老化时长的变化曲线具有一致的变化趋势。

图12 复合界面试样在不同释放电荷量下的放电电压Fig.12 Discharge voltage of composite interface sample under different discharge voltages

3.1.2 不同界面复合材料的耐击穿变化率

本文将所研究的复合界面按不同材料组成分为3类:XLPE-XLPE复合界面、XLPE-SIR复合界面和SIR-SIR复合界面。

根据复合界面搭建电缆接头放电模型,并记录复合界面在不同材料下的放电情况,取3组试验样本的平均值,见表1。

表1 不同老化时间下试样起始放电电压和击穿电压Tab.1 The initial discharge voltage and breakdown voltage of sample with different aging time

本文定义不同老化时长下的击穿电压与未老化试样击穿电压的变化比率为耐击穿变化率。复合界面的耐击穿变化率越大,说明老化对其影响越大。图13给出了3种不同试样的复合界面在各个老化时长下的耐击穿变化率。随着老化时间的不断增长,3种试样的复合界面耐击穿变化率均呈现出快速增长的趋势,说明材料的劣化速率随着老化时间的增长而变大,其中:劣化最为严重的是XLPE-XLPE复合界面试样,随着老化时间的增长,耐击穿变化率慢慢增大,老化300 h后击穿电压从开始的12 kV降低至约5 kV,耐击穿变化率约为59.6%;XLPE-SIR复合界面耐击穿变化率随老化时间的增长速率略小于XLPE-XLPE复合界面,击穿电压由未老化时的约14 kV下降为老化300 h时的7.5 kV,耐击穿变化率达到45.5%;SIR-SIR复合界面试样在老化过程中由最初的击穿电压约15 kV下降到10 kV,耐击穿变化率仅为29.0%,说明其抗老化性能和耐击穿性能相对较稳定。

图13 不同复合界面试样的耐击穿变化率Fig.13 Withstand breakdown voltage rates of different composite interface samples

耐击穿变化率的变化与材料老化程度的相关性较大。一方面老化影响复合界面的材料表面物理特性,另一方面老化影响材料本身的内部结构特性,从而决定了它的抗老化性能。SIR-SIR复合界面试样的起始放电电压和击穿电压相对于其他2类试样要高。一方面是由于SIR硬度较低,其硬度随老化时间的变化较小;另一方面是由于XLPE材料为晶体类聚合物,耐温性能较SIR材料差,一般在100 ℃时材料就出现软化现象,随着老化时间的增加,材料晶体性变弱,朝无定型态变化。SIR是一种无定型聚合物材料,物理形态是不规则的,具有较强的耐高温性能,在高温180 ℃时也可以正常工作,因而为提高复合界面击穿特性,可以考虑如何提高XLPE材料的抗老化性。

3.2 不同老化时长下界面处所受压强对放电的影响

3.2.1 界面压强设计

为了研究XLPE-SIR复合界面在不同压力下的放电情况,将复合界面处所受压力的大小通过钢制弹簧的形变量来体现,试样模型如图14所示。

图14 增加弹簧后试样模型Fig.14 Sample model after adding spring

本文使用钢制弹簧6枚,其弹性模量为8 000 Pa,弹簧线径为1.0 mm,中径为6.0 mm,有效圈数为10,弹簧系数为0.463 N/mm,作用面积为0.018 m2。根据式(1)可计算出弹簧的弹簧系数:

(1)

式中:K为弹簧系数;G为线材的弹性模量;d为弹簧线径;D为中径;Nc为有效圈数;X为形变长度;S为作用面积;F为弹簧形变压力;P为弹簧的作用压强。

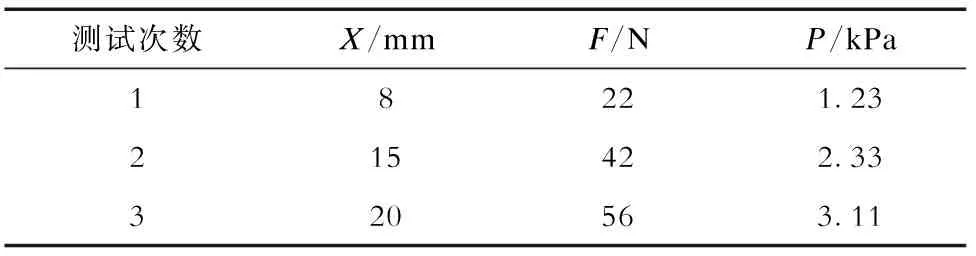

具体试样压强计算结果见表2。

表2 具体计算参数表Tab.2 Specific calculation parameters

3.2.2 不同界面压强对沿面放电的影响

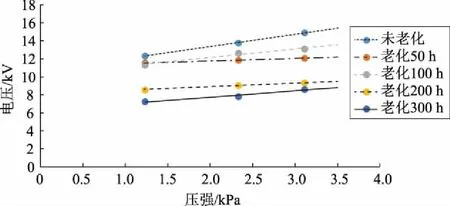

根据第3.2.1小节计算及设计,初步衡量了XLPE-SIR试样所在界面的压强变化。本文针对不同界面压力(压强)下的XLPE-SIR复合试样进行界面放电试验。图15为不同老化时长的试样界面击穿电压与压强关系。

图15 不同老化时长下试样界面击穿电压与压强关系Fig.15 Relationship between breakdown voltage and pressure of sample interface under different aging time

由图15可知,随着压强的增大,不同老化时长下的XLPE-SIR试样界面处的工频击穿电压也在增大。压强对复合界面试样工频击穿特性的影响在于:一方面在复合界面试样制作过程以及老化过程中,复合界材料存在不平整性,在不平整处会存在小的气孔,工频交流电压作用下使得气孔处电场强度较大,从而导致击穿电压较低;另一方面材料的硬度也会影响击穿特性,材料硬度越大,在相同压强下组成界面的气隙就越大,也会导致击穿电压较低。当界面所受压力较小时,不平整性表现的越突出,气体的间隙越大,电场的分布越不均匀,容易在气孔处发生局部放电,进一步导致材料的劣化,加速界面处的击穿;当界面处所受压力越大时,不平整性表现越不明显,气体间隙越少,界面处场强均匀分布,因此不会轻易发生放电,相对而言,界面处的击穿电压就会上升。

当界面材料老化程度越高,其硬度越高且界面不平整度越高,若增加界面压力,可以一定程度减少界面处气隙,保持场强均匀。但从图15可以看出,老化时间越长工频击穿电压随压强增长的变化率反而有所下降。

综上,界面击穿特性能够通过界面所受的压力(压强)而改善,工频击穿电压随着界面处所受压力的增大而增大。老化过程是不能逆转的,导致绝缘材料发生根本的劣化,极大减弱了材料的绝缘性能。提高复合界面处的压强能够在一定程度上增加击穿电压,但是不能从根本上弥补材料劣化对界面击穿特性的影响。

4 结论

本文首先分析了老化对于界面放电的3个方面影响:①老化会改变材料的表面物理结构,如老化会产生杂质缺陷进一步影响其沿面电场分布;②长期运行的电缆其发热会导致附件绝缘老化,不仅导致电缆附件绝缘应力变得松弛,还会导致受潮环境下双层介质的沿面击穿;③老化使得材料的微观陷阱结构和表面电荷量发生变化,且作用于界面放电的过程中,影响界面放电特性。

为了研究了热氧老化对XLPE-SIR复合材料沿面放电现象的影响,本文根据电缆接头结构,制作了电缆接头复合介质沿面放电模拟装置,进行试验,得到如下结论:

a)热氧老化会使得XLPE和SIR材料逐渐变脆,柔韧性逐渐变弱,硬度增大,表面形貌变得粗糙,并使得界面处局部电场发生畸变。

b)随着热氧老化时间的增加,XLPE-SIR试样界面的起始放电电压及击穿电压降低;而由SIR-SIR组成的复合界面试样,起始放电电压和击穿电压相对于其他2种复合试样要高大约2 kV。

c)界面处所受的压力(强)大小能够一定程度上改善界面击穿特性,工频击穿电压随着界面处所受压力的增大而增大,减小而减小。老化过程是不能逆转的,导致绝缘材料发生根本的劣化,极大减弱了材料的绝缘性能;提高复合界面处的压强能够在一定程度上增加击穿电压,但是不能从根本上弥补材料劣化对界面击穿特性的影响。