面向卷烟爆珠放行检验的气泡缺陷检测方法

2020-11-07徐龙泉彭黔荣周明珠罗光杰余云流吴晓松李志刚

徐龙泉,王 澍,董 浩,彭黔荣*,周明珠,张 龙,罗光杰,余云流,吴晓松,李志刚,刘 勇

1.贵州中烟工业有限责任公司技术中心,贵阳市经济技术开发区开发大道96号 550000 2.中国科学技术大学,合肥市金寨路96号 230026 3.中国科学院合肥物质科学研究院,合肥市蜀山湖路350号 230031 4.国家烟草质量监督检验中心,郑州高新技术产业开发区翠竹街6号6栋 450001

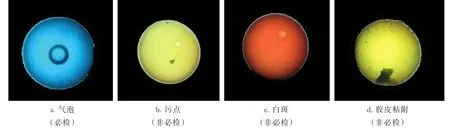

卷烟爆珠由壁材和芯材两部分构成。壁材主要起密封作用,具有硬、脆、响等特性;芯材为对壁材无溶解性的液体香味物质[1]。将爆珠添加到卷烟中,消费者在抽吸时通过挤压捏破卷烟滤嘴中的爆珠,产生脆响声的同时释放内部香味成分,从而获得触觉、听觉、嗅觉和味觉的多重感官体验[2]。爆珠在生产过程中,不可避免地会产生各种缺陷或瑕疵,人眼可直观识别的有气泡、污点、白斑和胶皮黏附4种。其中,气泡缺陷是由爆珠壳体破裂或壳体渗液所致,含有气泡的爆珠放置一段时间后会产生漏液形成空心爆珠,影响消费者感官体验,属严重质量缺陷,而污点、白斑及胶皮粘附属于非致命性质量缺陷。因此,在爆珠放行检验中,气泡为必检缺陷,成品爆珠气泡率一般控制在5‰以内,大于该阈值即判定为不合格爆珠,需要重新挑选或报废。在实际检测中,污点、白斑和胶皮粘附缺陷出现的频率在5%~20%之间,将其误识别为气泡会使大部分合格产品无法通过放行检验,因此爆珠放行检验环节对检测仪器的要求更高。

目前烟草行业主要使用爆珠外观检测设备进行爆珠质量挑选[3-4],气泡误识别率通常在2%以上。而针对爆珠外观检测的文献报道较少,只有李明[4]使用canny边缘检测算子提取爆珠轮廓后,再利用灰度阈值分割进行气泡轮廓提取,但该方法对气泡轮廓提取的鲁棒性不高,对污点、白斑和胶皮粘附等缺陷边缘的抗干扰能力较低。为此,基于计算机视觉技术提出了一种改进型LoG(Laplacian of Gaussian)算子,在完整提取气泡轮廓的同时有效抑制污点、白斑及胶皮的轮廓信息,并根据气泡的“双液环”特性设计轮廓编码关系向量,建立一种用于卷烟爆珠放行检验的气泡缺陷检测方法,以期提高爆珠外观质量检测精度。

1 系统组成

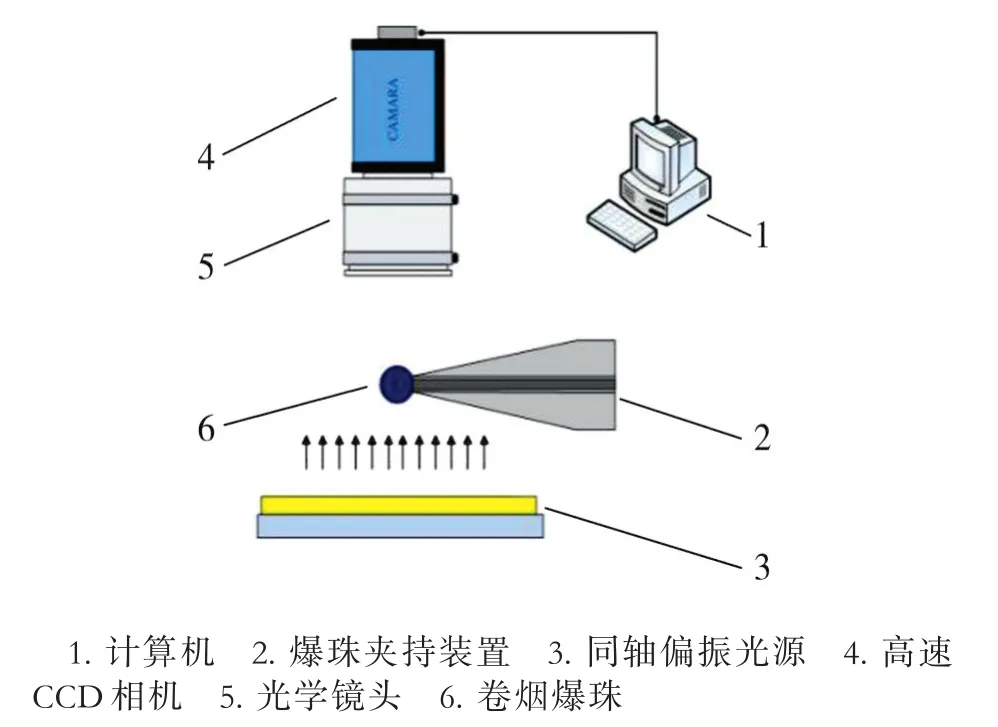

基于计算机视觉的卷烟爆珠气泡缺陷检测系统主要由自动化装置和视觉检测平台两部分组成。自动化装置包括爆珠上料装置、传输装置、限位器件、剔除装置及其控制系统;视觉检测平台包括高速CCD相机、光学镜头、图像采集卡、同轴偏振光源及其控制系统,见图1。

图1 卷烟爆珠气泡缺陷视觉检测平台结构图Fig.1 Structure of visual inspection platform for cigarette capsules with bubble defects

2 检测方法

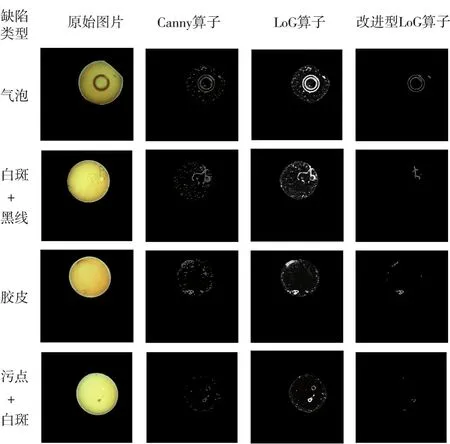

卷烟爆珠在生产中产生的缺陷或瑕疵主要有4种:气泡(必检)、污点(非必检)、白斑(非必检)和胶皮粘附(非必检),见图2。

图2 爆珠外观缺陷Fig.2 Appearance defects of cigarette capsules

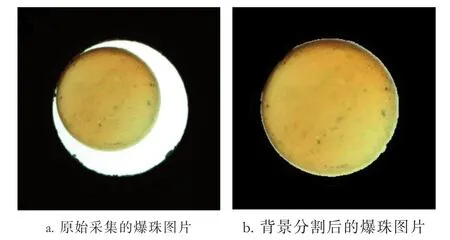

2.1 基于HSV颜色空间的爆珠图像分割

国内现有的卷烟爆珠有几十种颜色,在检测中首先要消除爆珠的亮白色背景,实现不同颜色卷烟爆珠提取的通用性。通过对各种样品进行采样测试,将CCD采集的图像从RGB(Red,Green,Blue)颜 色 空 间 转 换 到 HSV(Hue,Saturation,Value)颜色空间[5-6],并提取其中的H(色调)及V(亮度)分量,将两者进行叠加,然后对叠加后的图像进行简单阈值分割,提取爆珠区域,结果见图3。

图3 爆珠图片背景分割提取效果Fig.3 Background segmentation of picture of cigarette capsule

2.2 基于改进型LoG算子的纹理缺陷检测

如何在完整提取气泡轮廓信息的同时,最大程度地削弱其他3类非必检缺陷轮廓信息的干扰,是本研究的关键点。

2.2.1 对LoG算子进行改进

高斯型拉普拉斯LoG算子的原理是将拉普拉斯算子与高斯平滑滤波器相结合进行边缘检测[7-8]。首先对原始图像f(x,y)进行高斯平滑滤波,再对滤波后的图像求二阶导数得到二阶导数图像h(x,y)[9]:

由于图像是离散的二维矩阵,故采用差分近似微分,LoG求取二阶导数时常用的卷积模板见图4a。LoG算子用于边缘检测时对像素值的梯度极为敏感,能够有效检测出各种缺陷的微弱边缘,但无法加以区分。由图2可见,气泡轮廓两侧像素值相近,而污点、白斑、胶皮等缺陷轮廓两侧像素值相差较大。基于该特性,在拉普拉斯变换时对其卷积模板进行了改进,见图4b。可见,改进后LoG模板削弱了邻近像素对中心像素值的影响,强化了中心像素值与模板4个外角像素值的关联性,在凸显气泡轮廓的同时有效抑制了白斑、污点及胶皮等缺陷轮廓。

图4 改进前后LoG模板Fig.4 LoG templates before and after improvement

2.2.2 使用零交叉点进行边缘检测

图5a为原始图像在方向D上的一个理想边缘情况,边界点灰度值从a跃升到b。采用改进型LoG算子与图像进行卷积运算后,得到图像的二阶导数,边缘情况见图5b。可见,图像边缘情况表现为零交叉点,即低灰度值部分f(x,y)>0,高灰度值f(x,y)<0[10-11]。

采用基于Predicate的3×3邻域谓词模板[12],将其与已定义的4种不同模板相比较,如果匹配在正确像素位置上即可确定边缘,再对卷积图像中零交叉点进行检测即为边缘检测。因此,通过上述处理可以获得爆珠表面纹理信息的量化数值。

图5 LoG算子边缘响应示意图Fig.5 Edge response of LoG operator

2.3 气泡轮廓识别

虽然改进型LoG算子对非必检缺陷进行了削弱,但在边缘检测结果上仍会提取到部分非气泡轮廓的干扰信息,此时需要根据气泡轮廓的几何特性对其进行精准识别。

2.3.1 基于“双液环”特性的轮廓编码

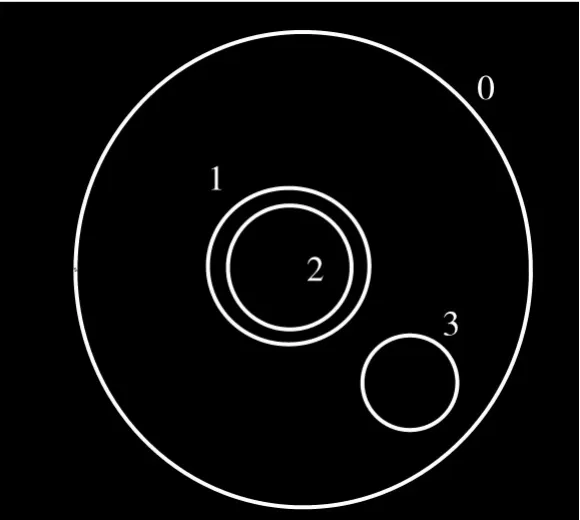

通过对大量实物图像观察与分析得知,气泡尺寸通常分布在0.1~3.0 mm之间,气泡最稳定的形状特征为存在一定厚度的轮廓壁。因此,爆珠气泡轮廓具有“双液环”特性,即气泡的外轮廓中必定嵌套着一个直径与之接近的内轮廓。通过改进型LoG算子提取出爆珠表面的候选轮廓后,使用Freeman链码[13-14]方法对轮廓进行遍历,并基于“双液环”特性对各级轮廓进行编码,设计了爆珠轮廓的关系向量,见图6。其中,轮廓0为爆珠外轮廓,轮廓1为气泡外轮廓,轮廓2为气泡内轮廓,轮廓3为污点外轮廓。

图6 爆珠轮廓分级Fig.6 Classification of capsule contour

为准确区分出气泡轮廓与非气泡轮廓,在此定义一个表示轮廓继承关系的一维向量Graded,Graded=G[后一个轮廓序号,前一个轮廓序号,子轮廓序号,父轮廓序号]。对于图6,使用G向量进行轮廓分级编码如下。

(1)爆珠外轮廓0没有同级轮廓和父级轮廓,有两个子级轮廓1和3,所以其关系向量G=[-1,-1,1,-1]。其中,-1表示无对应关系,1表示其中一个子轮廓序号为1,在此可以随机编码为3;

(2)气泡外轮廓1有同级轮廓3、子级轮廓2和父级轮廓0,所以其关系向量G=[3,-1,2,0];

(3)气泡内轮廓2没有同级轮廓和子级轮廓,有父级轮廓1,所以其关系向量G=[-1,-1,-1,1];

(4)污点外轮廓3有同级轮廓1和父级轮廓0,无后一个轮廓,无子级轮廓,所以其关系向量G=[-1,1,-1,0]。

2.3.2 气泡轮廓的判定

通过向量G对所有轮廓编码分级后,计算轮廓的圆形度[15]:

式中:e为轮廓圆形度;L为轮廓长度,mm;A为轮廓包含区域的面积,mm2。

如图6所示,当轮廓1的圆形度e1小于设定阈值Rt时,访问其关系向量G;第1位为G[0],当向量第 3位G[2]≠-1,第4位G[3]=0时,计算其子轮廓2的圆形度e2,若e2也小于Rt,则判定当前爆珠含有气泡并计算尺寸。通过对气泡图像及非气泡杂质图像的圆形度进行综合计算,得到Rt=1.2。

3 结果与分析

3.1 直径检测准确性测试

为验证气泡检测系统对尺寸的测量精度,采用4颗直径分别为2.5、3.0、3.5和4.0 mm的钢球(球直径变动量VDws≤0.7 μm),置于卷烟爆珠气泡缺陷检测系统进行直径检测,每颗钢球重复检测5次,统计其直径数值,结果见表1。可见,该系统对尺寸的测量误差小于0.5%。

表1 钢珠直径测量结果Tab.1 Measurement results of standard steel ball(mm)

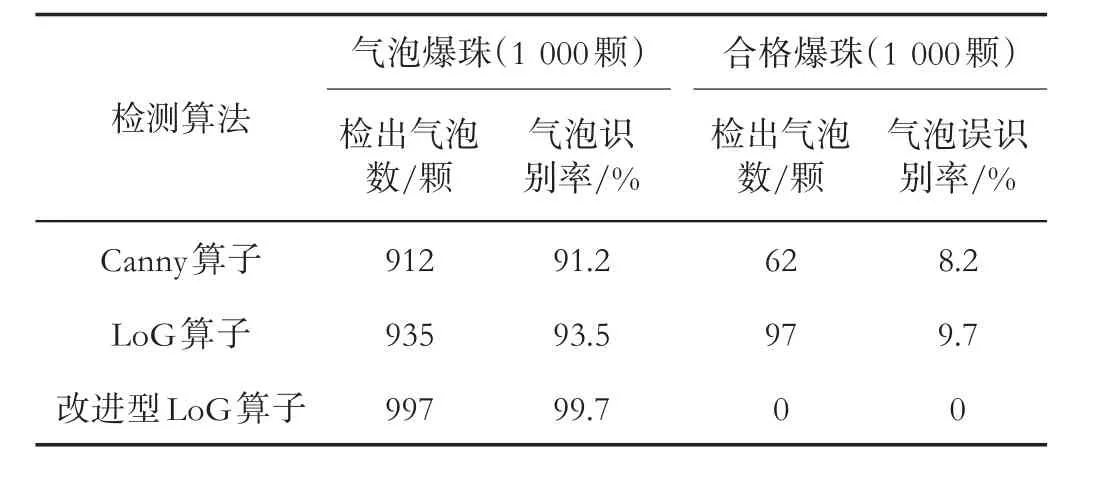

表2 不同检测算法气泡识别率对比Tab.2 Recognition rates of capsules with bubble defects by different inspection algorithms

3.2 与其他边缘检测算法对比

为验证改进型LoG算子纹理提取效果,选取1 000颗合格爆珠和1 000颗含有气泡的爆珠,分别使用Canny算子[16]、LoG算子及改进型LoG算子(本文方法)对其进行纹理检测和气泡识别率对比。由表2可见,本文方法对1 000颗气泡爆珠的识别率为99.7%,对1 000颗合格爆珠的误识别率为0,远优于其他两种算法。由图7可见,与Canny算子及LOG算子相比,本文方法能够在准确检测出气泡轮廓的同时,有效削弱污点、白斑和胶皮轮廓。

图7 爆珠表面纹理提取效果对比Fig.7 Extraction effects of surface texture of capsules

3.3 气泡识别测试

3.3.1 气泡识别率

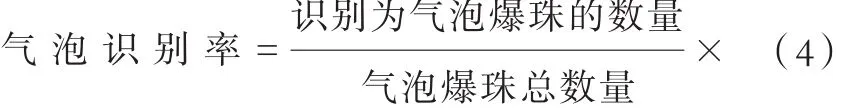

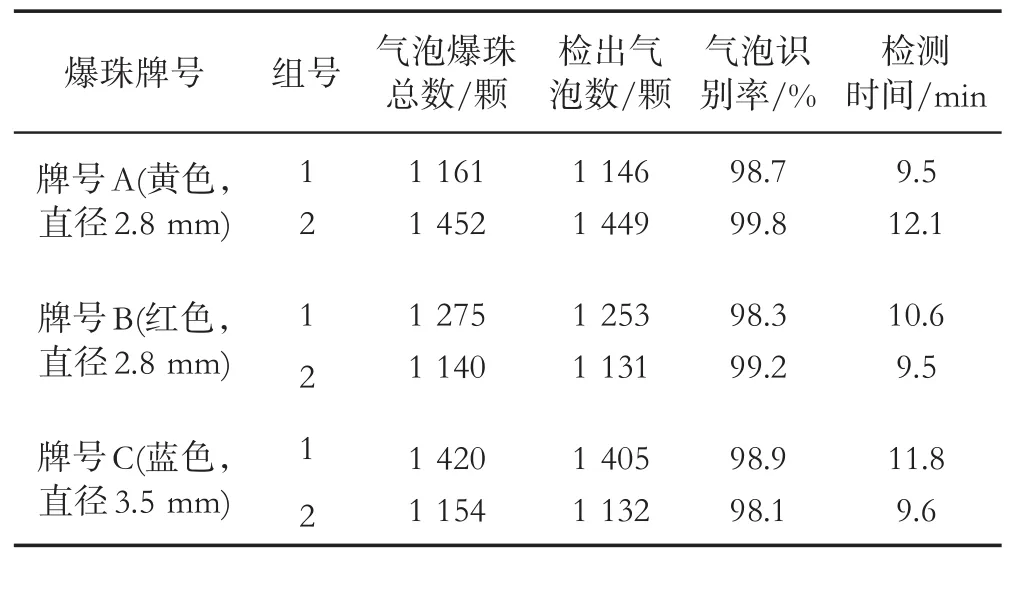

采用人工灯检方法,分别从A(黄色,直径2.8mm)、B(红色,直径 2.8 mm)、C(蓝色,直径 3.5 mm)3个牌号的爆珠中挑选出气泡缺陷样品,再采用本文方法进行检测,每个牌号检测2组爆珠,考察本文方法的气泡缺陷识别率,其计算公式为:

由表3可知,3个牌号的爆珠气泡识别率均大于98%,平均识别率为98.9%。根据当前烟草行业生产工艺标准,放行检验阶段气泡缺陷比例通常在0.5%以内,即每万颗爆珠中气泡缺陷小于50颗。采用本文方法,每万颗爆珠中因未识别而漏检的气泡缺陷小于1颗,满足放行检验要求。

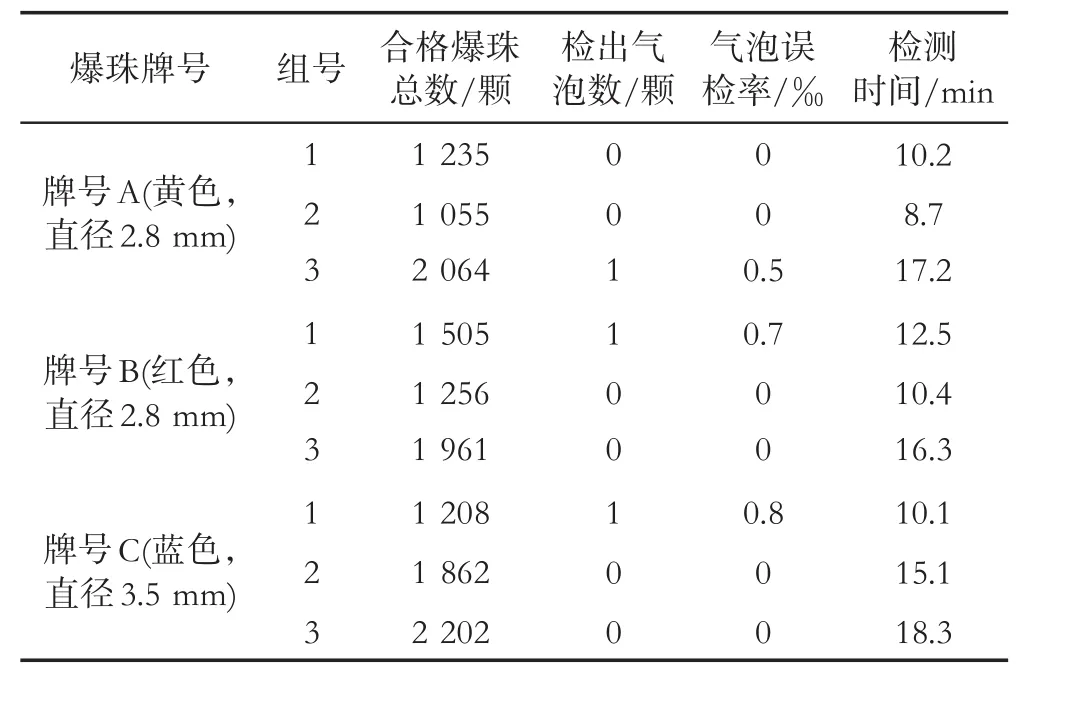

3.3.2 气泡误检率

采用人工灯检方法,分别从A(黄色,直径2.8mm)、B(红色,直径 2.8 mm)、C(蓝色,直径 3.5 mm)3个牌号的爆珠中挑选出合格爆珠样品,再采用本文方法进行检测,每个牌号检测3组爆珠,考察本文方法将合格爆珠误识别为气泡爆珠的误检率,其计算公式为:

表3 本文方法的气泡识别率Tab.3 Recognition rate of capsules with bubble defects by the proposed method

表4 本文方法的气泡误检率Tab.4 False positive rate of capsules with bubble defects

由表4可知,3个牌号的爆珠气泡误检率均小于1‰,平均误检率为0.21‰,即每万颗合格爆珠中只有2粒左右被误识别为气泡爆珠,满足放行检验要求。

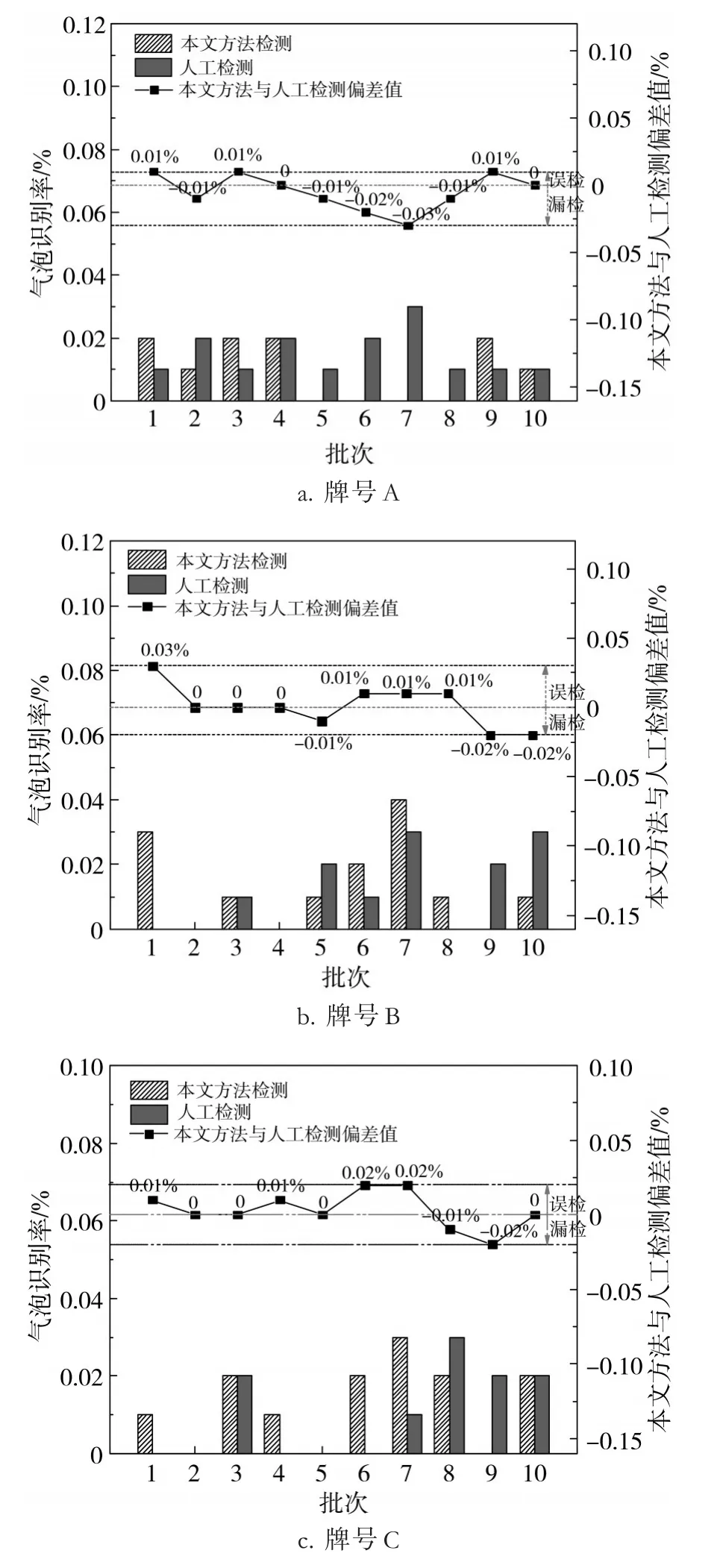

3.3.3 本文方法与人工检测对比

以爆珠实际生产放行检验为对象,分别从A(黄色,直径2.8 mm)、B(红色,直径2.8 mm)、C(蓝色,直径3.5 mm)3个牌号的爆珠中各抽取10个批次的爆珠样本,每批次的样本量为1万颗左右,分别采用本文方法与人工灯检方法进行检测,考察本文方法与人工检测的气泡识别率及偏差。结果(图8)表明,本文方法与人工检测的气泡识别率偏差分布为[-0.03%,0.03%],说明本文方法与人工检测水平接近。

图8 本文方法与人工检测对比Fig.8 Comparison between the proposed method and manual inspection

4 结论

①提出的基于改进型LoG算子的爆珠气泡缺陷检测方法能够在准确检测出气泡轮廓的同时,有效削弱污点、白斑及胶皮的轮廓;②本文方法对气泡缺陷的识别率达98.9%,误检率为0.21‰左右,检测精度能够满足放行检验要求;③本文方法与人工检测的偏差范围为[-0.03%,0.03%],表明本文方法与人工检测水平十分接近。因此,基于计算机视觉技术建立的高精度气泡缺陷检测方法,为卷烟爆珠的放行检验提供了一种标准统一且指标可量化的检测手段,对爆珠生产企业产品质量控制具有重要意义。