己二酸工业化生产运行研究

2020-11-06董建勋冯晓燕徐蓓蕾

董建勋 ,冯晓燕,徐蓓蕾

(1.炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;2.神马实业股份有限公司 尼龙化工研究院,河南 平顶山 467000;3.河南神马尼龙化工有限责任公司,河南 平顶山 467013)

己二酸是脂肪族二元酸,天然存在于酸败的甜菜中(ADA),分子式C6H10O4。1902年由1,4二溴丁烷首次人工合成己二酸,1937年美国杜邦公司采用煤焦油中提出的苯酚为原料开始己二酸的工业化生产,但产量低、成本高,生产发展受到限制。随着石油化工的兴起,出现了环己烷氧化制环己醇、环己酮的技术,己二酸的生产原料开始转向以石油化工为基础的新时期。由于采用石油路线原料价格便宜,使己二酸产量得到很大发展。2019年底,世界己二酸总产能接近480万t/a,成为二元酸中产量最大的产品。

国内外主要的己二酸生产商有美国的英威达、奥升德公司、法国的罗地亚公司、英国的ICI公司、日本的旭化成公司、德国的巴斯夫公司等,我国传统的己二酸生产厂家主要有华鲁恒升公司、重庆华峰公司、鲁西化工公司、山东海力公司、中国平煤神马集团等厂家。目前,工业上生产己二酸的方法有苯酚法、丁二烯法、环己烷法(或叫KA油法)、环己烯法等。

KA油路线和环己烯路线是两种主流工艺,代表了当今世界己二酸生产的先进水平。在原料成本方面,环己烯工艺生产的己二酸比环己烷工艺生产具有一定的优势,是国内己二酸生产企业所采用的主要工艺[1]。

本文采用中和萃取、酯化萃取和气相色谱-质谱法分析了生产己二酸过程中的副产物,检测了己二酸的质量变化情况,并分析了影响己二酸品质的可能因素,调整可生成过程的影响因素,优化了工艺过程,实现了己二酸的连续稳定运行。

1 工艺原理及产物分析

1.1 工艺机理

己二酸的实际生产是以50%~60%的硝酸为氧化剂,以铜、钒为催化剂,在温度70~90 ℃、微负压的操作条件下生成己二酸[2]。

在铜、钒催化剂和硝酸的作用下,环己醇被迅速氧化生成环己酮,环己酮进一步氧化生成己二酸,此反应放热量较大,路线长,副产物多,控制难度大。

结合现有资料中硝酸氧化环己醇合成己二酸的机理可知,硝脑酸与双酮的生成比例与HNO2浓度成反比,与硝酸浓度成正比。环己醇氧化反应中己二酸是由硝脑酸分解而成,而副产物双酮即使在钒的作用下,也可转化成相当数量的丁二酸和戊二酸。因此,提高己二酸收率,就是使反应尽可能向硝脑酸方向进行,尽量提高硝脑酸与双酮的比例。硝脑酸与双酮的比例可通过调节体系中HNO2和硝酸的浓度来实现。其中,HNO2的浓度与进料中环己醇的比例有关,环己醇含量越高,反应过程中HNO2的浓度越低;提高硝酸浓度则可以通过提高氧化酸与环己醇的进料物质的量比来实现,但要权衡设备的耐腐蚀和后续工段处理能力。

1.2 环己醇重组分硝酸氧化

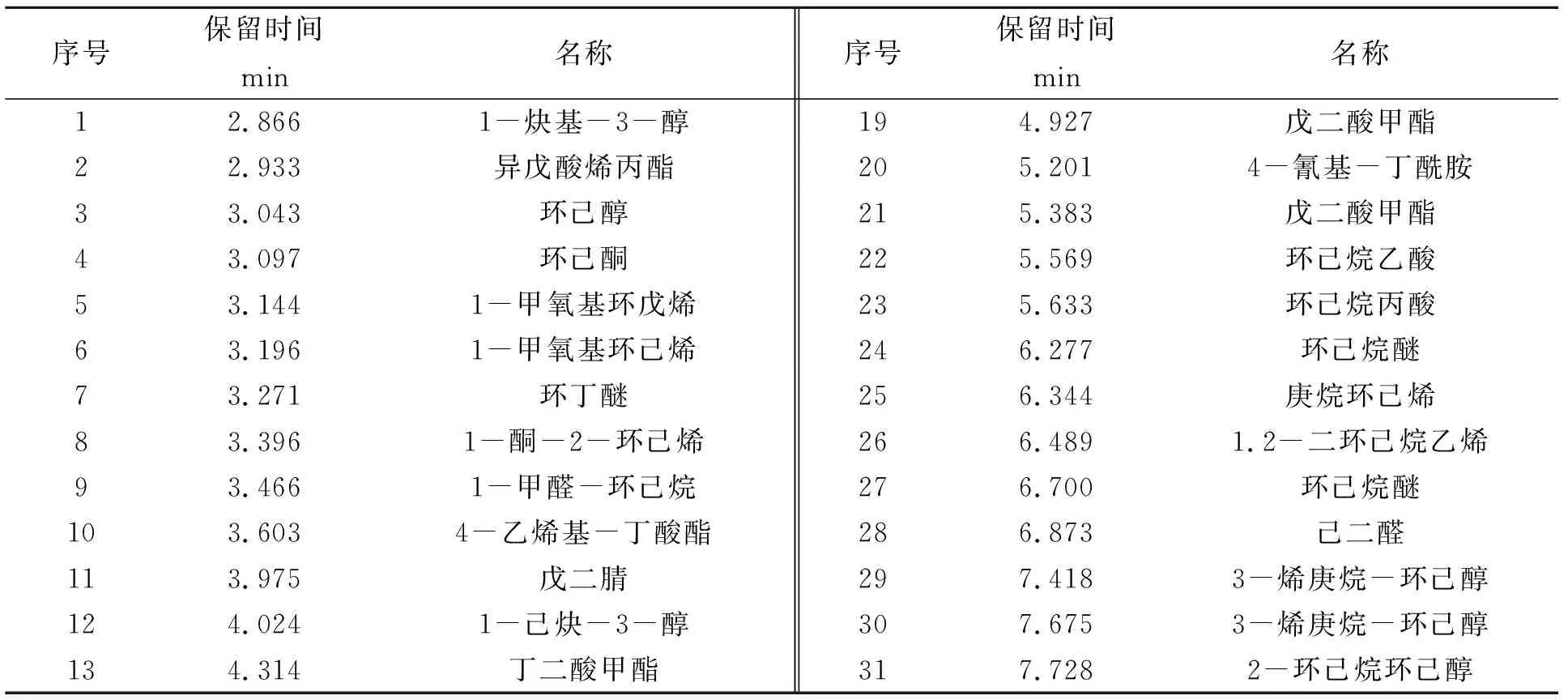

环己醇重组分采用硝酸氧化,然后加甲醇酯化后萃取,质谱分析结果见表1。由表1可以看出,环己醇重组分硝酸氧化产物比环己烯氧化产物更为复杂,有十几种产物,同时氧化产物颜色更深,对己二酸的纯度和色度的影响更大,需要尽可能地降低环己醇中重组分的含量。

表1 环己醇重组分硝酸氧化产物分析

1.3 己二酸结晶母液分析

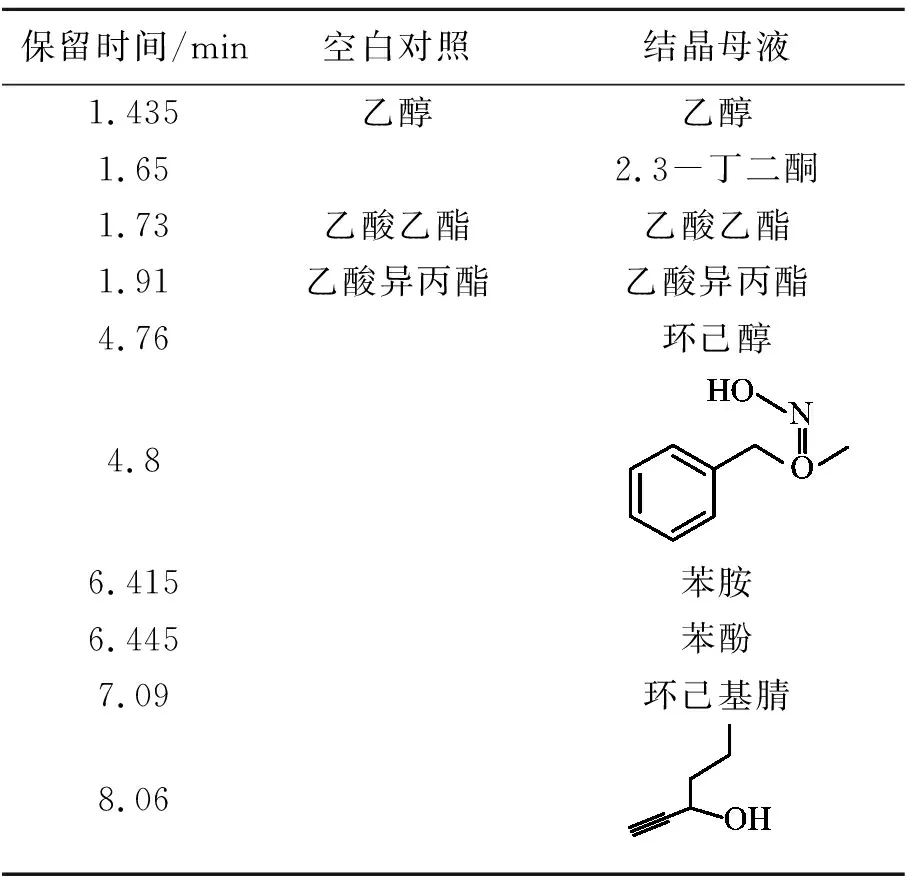

结晶母液采用中和萃取的方法分析杂质己二酸组分,分析结果见表2。

从表2可以看出,己二酸结晶母液中检测到了苯酚、苯胺、环己基腈等含氮化合物,这些化合物对己二酸下游影响很大,特别是纺丝行业,容易导致断丝率升高。

2 工艺优化

反应温度是影响反应速率的关键因素。在工业生产中,环己醇氧化反应是在6台串联的氧化反应器内发生;而环己醇氧化反应是快速进行的强放热反应,根据各反应器内进行的反应历程,合理控制各反应器移出的反应热,从而控制反应器的温度,这也是反应控制的关键。同时由于己二酸的沸点比较高,易溶于水,目前主要通过重结晶实现产品分离。

反应器采用多釜串联,产品精致采用三次结晶技术,提升己二酸产品纯度效果明显。为控制产品质量中铁含量,在设备材质的选取上,充分考虑了设备运行过程中的各种条件,在接触高温高浓度硝酸设备的材料选择上,选用复合钛材,尽量减少高温高浓度硝酸对设备的腐蚀,减少铁离子进入系统,影响产品品质。己二酸装置产出的二元酸进入二元酸回收工序,作为副产品出售。

表2 己二酸结晶母液采用中和萃取质谱分析

结合生产实践,环己醇重组分含量<500×10-6时,己二酸产品中相应的微量杂质可以控制在较低水平,对己二酸产品的质量影响很小。环己酮氧化成硝脑酸的反应主要在1#、2#、3#反应器内进行,其反应速率快,放热量大。三个反应器的温度控制在80 ℃以下,己二酸产品中微量杂质明显下降,部分杂质已检测不到。最佳工艺条件:环己醇重组分含量<500×10-6;反应器采用6釜串联,其中前三个反应釜温度控制在80 ℃以下;产品精致采用三重结晶技术,产品纯度稳定在99.70%以上。

2.1 连续运行分析

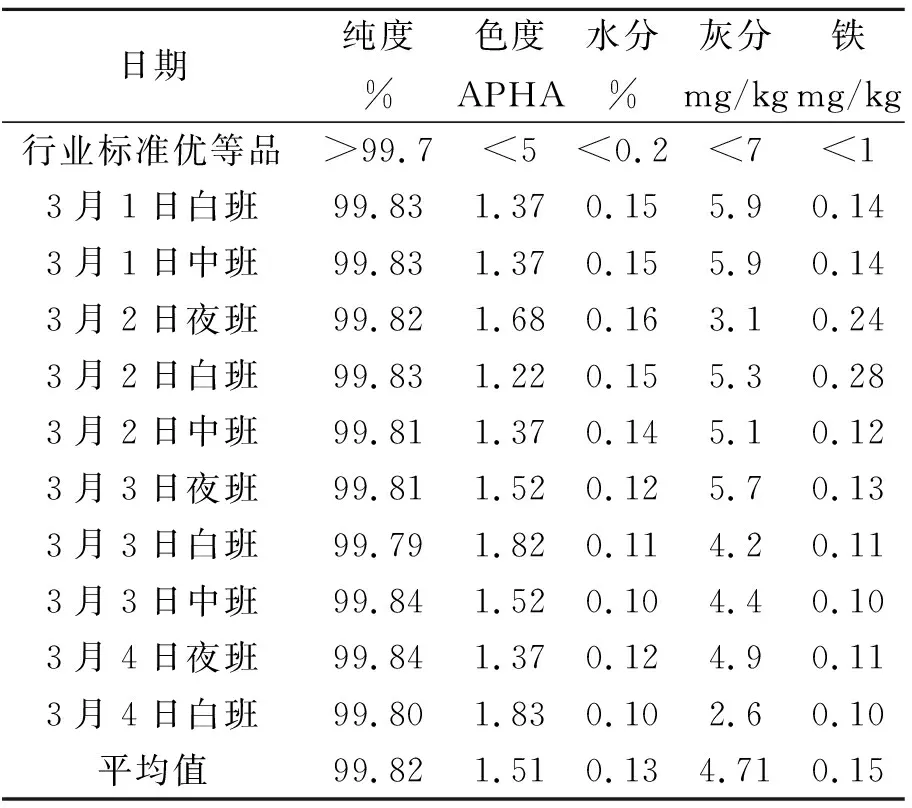

从2019年3月1日0:00至2019年3月4日24:00对装置进行96 h的连续运行,期间离心机进料量稳定在5.5 t/h,己二酸产品指标见表3。

由表3可以看出,2019年3月1日—2019年3月4日,装置运行连续运行96 h,整体运行良好,产品主要指标达到或者超过国内高品质己二酸指标。

2.2 原料、公用工程指标分析

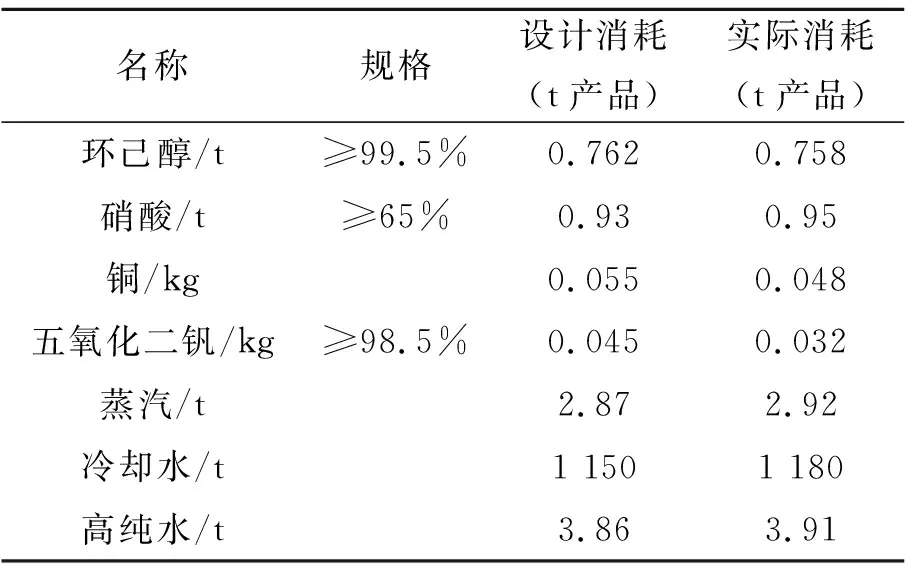

原料、公用工程实际单耗与设计单耗相比,硝酸、冷却水、纯水、氮气等实际消耗量比设计单耗偏大,其他单耗基本达到设定要求,见表4。

3 结论

采用中和萃取和气质分析的方法,监测生产过程中各中间体组分的变化,结合己二酸反应机理,通过优化己二酸的生产过程中的关键影响因素,使整个己二酸生产工艺得到优化,各种副产物的生产量得到有效控制,实现了己二酸的连续稳定运行。最佳工艺条件:环己醇重组分含量<500×10-6;反应器采用6釜串联,其中前三个反应釜的温度控制在80 ℃以下;产品精致采用三重结晶技术,产品纯度稳定在99.70%以上。

表3 己二酸装置试运行数据

表4 己二酸生产装置原料及公用工程消耗数据