间歇微波—热风耦合干燥花生工艺优化及品质研究

2020-11-06凌铮铮任广跃2段2李琳琳马丽苹董铁有李新林

凌铮铮任广跃,2段 续,2李琳琳马丽苹董铁有李新林

(1. 河南科技大学食品与生物工程学院,河南 洛阳 471023;2. 粮食储藏安全河南省协同创新中心,河南 洛阳 471023;3. 河南科技大学农业装备工程学院,河南 洛阳 471023;4. 肥西老母鸡食品有限公司,安徽 合肥 230000)

花生作为重要的油料作物,含丰富的油脂和蛋白质,具有极高的营养价值[1-2]。然而,花生收获期多为高温多雨季节,刚收获的新鲜花生含水量较高,不易贮藏,若不及时进行干燥,在其运输、贮藏和加工过程中,极易造成霉变、酸败,严重制约花生产业的发展[3-5]。

机械干燥是农产品减损、安全保质的加工技术和重要手段[6]。目前,花生机械干燥多以热风[7]3-7、热泵[8]为主,也有学者[9]对花生的微波干燥进行了初步探索,然而热风、热泵烘干会造成花生内部水分难以向外扩散迁移,导致干燥时间长、营养成分损失大、能量消耗高[10-11]等问题;而微波干燥虽极大提高干燥效率,缩短干燥时间,但其干燥均匀性较差,难以保障花生干制品品质[12]。

间歇微波—热风耦合干燥技术是以微波干燥、热风干燥为基础的组合干燥技术,其通过微波源周期性地对物料施加微波场,以提高物料的干燥速率、降低干燥能耗和保证物料干制品品质;并在整个过程中辅以热风系统,防止物料在微波干燥过程中产生局部过热,导致干制品品质下降[13-15]。Zhao等[16]通过对比5种不同干燥方式对胡萝卜片的影响,发现间歇微波—热风耦合干燥具有最短的干燥时间和相对较低的干燥能耗,显著提升了干燥速率。Szadzińska等[12]对芹菜进行间歇微波—热风耦合干燥和其他8种不同干燥方案,发现间歇微波—热风耦合干燥提高了芹菜的干燥速率,降低了干燥能耗。彭郁等[17]采用间歇微波—热风耦合对白萝卜进行干燥,发现最优的微波间歇比(ton/toff)为1/4,在此条件下白萝卜干制品的颜色最好,品质得以保证。

近年来,关于组合干燥技术在农产品加工领域的应用愈加广泛,但对于间歇微波—热风耦合干燥花生的报道较少,仅对其干燥特性及能耗进行了简单介绍[18]。试验拟通过响应面分析探究热风温度、微波强度以及微波间歇比对花生干燥速率、能耗的影响,获得间歇微波—热风耦合干燥的最佳工艺参数。在此基础上,对间歇微波—热风耦合干燥对花生品质(脂肪酶活动度、硬度、颜色、脂肪酸组成)的影响进行测定。以期为花生间歇微波—热风耦合干燥的应用提供理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

新鲜花生:产自河南正阳,脱壳后通过105 ℃加热干燥法[19]测得花生的初始干基含水率为(0.95±0.05) g/g。

1.2 仪器与设备

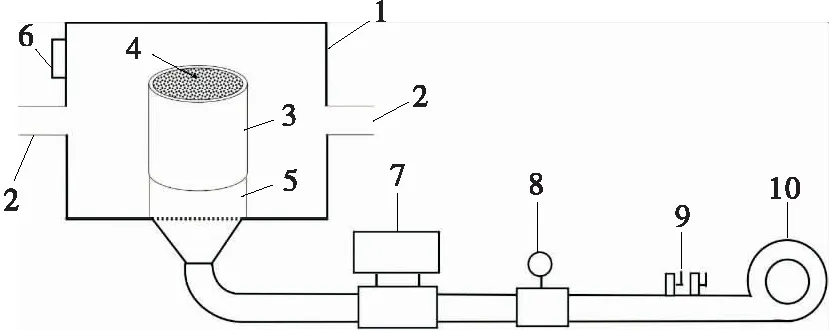

微波热风耦合干燥试验台(见图1):实验室自制;

食品物性分析仪:SMS TA.XT Epress Enhanced型,英国Stable Micro Systems公司;

探头:2 mm Cyl. Stainless型,英国Stable Micro Systems公司;

色差仪:D-110型,爱色丽色彩技术有限公司;

气相色谱—质谱联用仪:TSQ 9000型,美国赛默飞世尔科技公司;

色谱柱:SP-2560型毛细管柱(100 m×0.25 mm×0.2 μm),美国Sigma公司;

电热鼓风恒温干燥箱:101型,北京科伟永兴仪器有限公司。

1. 干燥箱体 2. 微波辐射口 3. 容器 4. 物料 5. 进气口 6. 排气口 7. 温度控制器 8. 流量计 9. 气阀 10. 风机

1.3 试验方法

1.3.1 花生预处理 将新鲜花生洗净、脱壳,挑选(8.91±0.92) mm×(8.47±0.83) mm×(16.01±1.49) mm 大小的花生,放入自封袋冷藏(4 ℃)保存。

1.3.2 间歇微波—热风耦合干燥单因素试验设计 试验前将新鲜花生取出,恢复至室温。由于影响花生微波—热风联合干燥过程的因素主要有热风温度、微波强度和微波的间歇比等。结合相关文献[7]11-21 [9, 20]和试验设计方法,以干燥综合评分(干燥速率、干燥能效)为评价指标,研究热风温度、微波强度和微波间歇比对花生间歇微波—热风耦合干燥评分的影响。分别对每个影响因素进行单因素试验,每个试验组含有100 g新鲜花生,每15 min 对试验组进行称重,直至干燥物料的安全贮藏水分10%以下后结束干燥,进行3次平行试验。

(1) 热风温度:设置微波强度1.0 W/g,微波间歇比0.75,考察热风温度(35,40,45,50,55 ℃)对干燥综合评分的影响。

(2) 微波强度:设置热风温度45 ℃,微波间歇比0.75,考察微波强度(0.6,0.8,1.0,1.2,1.4 W/g)对干燥综合评分的影响。

(3) 微波间歇比:设置热风温度45 ℃,微波强度1.0 W/g,考察微波间歇比(ton/toff分别为0.25,0.50,0.75,1.00,1.25;toff=60 s)对干燥综合评分的影响。

1.3.3 间歇微波—热风耦合干燥响应面分析试验设计

根据单因素试验结果,以干燥速率和能耗为响应值,通过Box-Behnken试验获得最优花生间歇微波—热风耦合干燥工艺。

1.3.4 干燥参数的测定

(1) 干基含水率:按式(1)计算[21]。

(1)

式中:

X——t时刻花生的干基含水率,g/g;

mt——t时刻花生的质量,g;

m——花生绝干时的质量,g。

(2) 干燥速率:按式(2)计算[12]。

(2)

式中:

U——花生的干燥速率,g/min;

Dm——花生样品的总失重,g;

DT——总干燥时间,min。

(3) 能效:指用整台微波—热风耦合干燥设备蒸发花生1 kg水所需要的能量,按式(3)计算[22]。

(3)

式中:

SEC——干燥花生的能效,MJ/g;

P——微波—热风耦合干燥设备各部件的功率,W;

t——微波—热风耦合干燥设备各部件开启的时间,s;

△m——花生干燥前后的质量差,g。

(4) 综合评分:采用隶属度综合评分法,分别计算干燥速率、能耗两项指标的隶属度。当干燥速率越高,干燥时间越短,其隶属度按式(4)计算,当能耗越低,生产加工成本越低,其隶属度按式(5)计算,间歇微波—热风耦合干燥花生的综合得分按式(6)计算,利用Design-Expert 10软件优化得到综合评分的最优工艺参数。

(4)

(5)

S=aU1+bU2,

(6)

式中:

U——隶属度;

S——综合得分;

cmax——各指标的最大值;

cmin——各指标的最小值;

ci——第i组试验结果;

U1——干燥速率的隶属度;

U2——比能耗的隶属度;

a——干燥速率的权重系数;

b——比能耗的权重系数。

综合分析各指标的影响水平,权重系数分别为a=0.5,b=0.5。

1.3.5 花生品质的测定

(1) 脂肪酶活动度:按GB/T 5523—2008执行。

(2) 硬度:参照卢映洁等[23]的方法,采用穿刺探头,对花生进行穿刺试验。食品物性分析仪设定为测前探头下降速度0.8 mm/s,测中探头移动速度0.5 mm/s,测后探头上升速度0.8 mm/s,最低限度感应力10 g。单个样品试验点重复测试5次求平均值,检测的峰值表示花生的硬度(g)。

(3) 色差:随机选择每个样品表面的3个位置进行测定,记录获得的L、a和b值,通过式(7)计算花生的色差值[24]。

(7)

式中:

ΔE——色差;

L、L0——分别为干燥前后样品的亮度+/暗度-值;

a、a0——分别为干燥前后样品的红度+/绿度-值;

b、b0——分别为干燥前后样品的黄度+/蓝度-值。

(4) 脂肪酸组成:参照Aljuhaimi等[25]的方法,略作修改,通过气相色谱—质谱法(GC-MS)测定花生样品的脂肪酸组成。取10 g花生样品,使用组织粉碎机将其粉碎,准确称取2.0 g试样,将其移入到250 mL的平底烧瓶中,加入100 mg焦性没食子酸,再加入2 mL 95%乙醇混匀。取60 mg混合物移入到具塞试管中,然后加入4 mL 异辛烷和0.2 mL 2 mol/L氢氧化钾甲醇溶液。混合后,将混合物在60 ℃的水浴中静置20 min。待冷却至室温,将溶液涡旋1 min并充分静置直至混合溶液完全分层。收集上清液并与1 g硫酸氢钠混合以除去过量的水和氢氧化钾。涡旋30 s后,收集上清液,通过0.45 μm有机膜过滤,然后转移到进样瓶中,上机测定。

2 结果与分析

2.1 间歇微波—热风干燥条件优化

2.1.1 热风温度对花生干燥综合评分的影响 由图2可知,随着热风温度的升高,干燥速率在35~45 ℃时迅速增大,当热风温度>45 ℃后干燥速率增速变缓,能耗的提升随温度的升高呈线性关系,表明在热风温度<45 ℃时,热风温度的升高对干燥速率提高有显著影响,当温度>45 ℃时,热风温度的升高对干燥速率的影响减小。这是由于在间歇微波—热风联合干燥中,微波将花生内的水分随温度梯度扩散到花生表面后,热风将其蒸发,但当热风蒸发水分的速率大于扩散到花生表面水分的速率时,干燥速率提升减缓,因而导致干燥的综合评分呈先增高后降低的变化趋势。在40~50 ℃时具有较高的干燥综合评分,在45 ℃时具有最高的干燥综合评分,在55 ℃时具有最低的干燥综合评分,故选择热风干燥温度40,45,50 ℃分别设定为Box-Behnken试验的-1,0,1水平。

图2 热风温度对花生干燥综合评分的影响

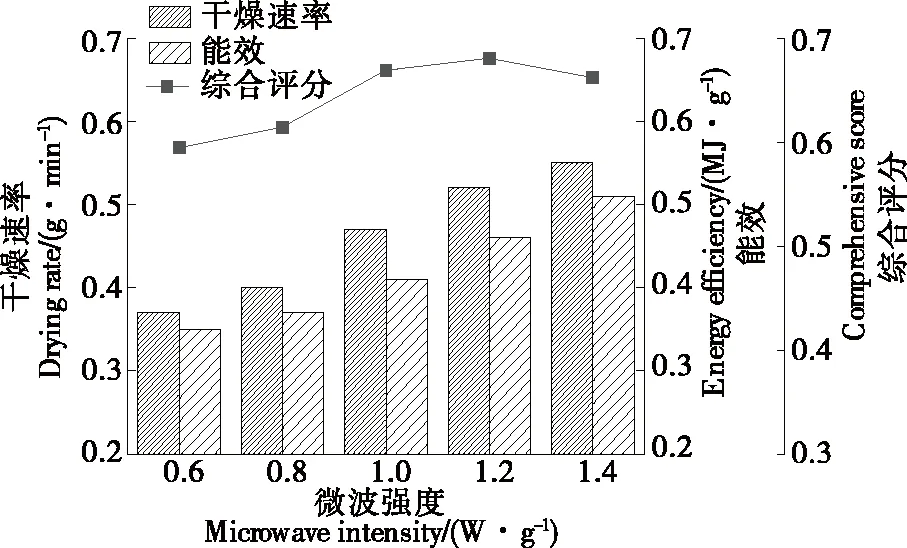

2.1.2 微波强度对花生干燥综合评分的影响 由图3可知,随着微波强度的升高,在微波强度0.6~0.8 W/g时干燥速率变化较缓,当微波强度>1.0 W/g后干燥速率增速显著提高,能耗的提升与微波强度的升高呈线性关系,表明在微波强度<1.0 W/g时,微波强度的升高对干燥速率提高影响较小,当微波强度>1.0 W/g时,微波强度的升高对干燥速率的影响增大。这是由于在间歇微波—热风联合干燥中,在较低微波强度时,热风蒸发花生表面水分起主要作用,故微波强度的提升对干燥速率的影响不明显,随着微波强度的提高,花生内的水分随温度梯度向外扩散的速率加快,导致干燥速率显著提高。因而导致干燥的综合评分呈先增高后降低的变化趋势。在1.0~1.4 W/g 时具有较高的干燥综合评分,在1.2 W/g时具有最高的干燥综合评分,在0.6 W/g时具有最低的干燥综合评分,故选择微波强度1.0,1.2,1.4 W/g分别设定为Box-Behnken试验的-1,0,1水平。

图3 微波强度对花生干燥综合评分的影响

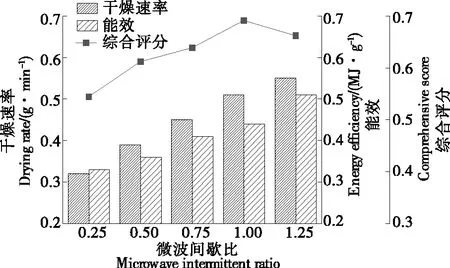

图4 微波间歇比对花生干燥综合评分的影响

2.1.3 微波间歇比对花生干燥综合评分的影响 由图4可知,随着微波间歇比的提升,干燥速率和能耗的提升均随微波间歇比的提升呈线性关系,但微波间歇比>1.00时,其能耗有显著上升。因而导致干燥的综合评分呈先增高后降低的变化趋势。在微波间歇比为0.75~1.25时具有较高的干燥综合评分,在微波间歇比为1.00时具有最高的干燥综合评分,在微波间歇比为0.25时具有最低的干燥综合评分,故选择微波间歇比0.75,1.00,1.25分别设定为Box-Behnken试验的-1,0,1水平。

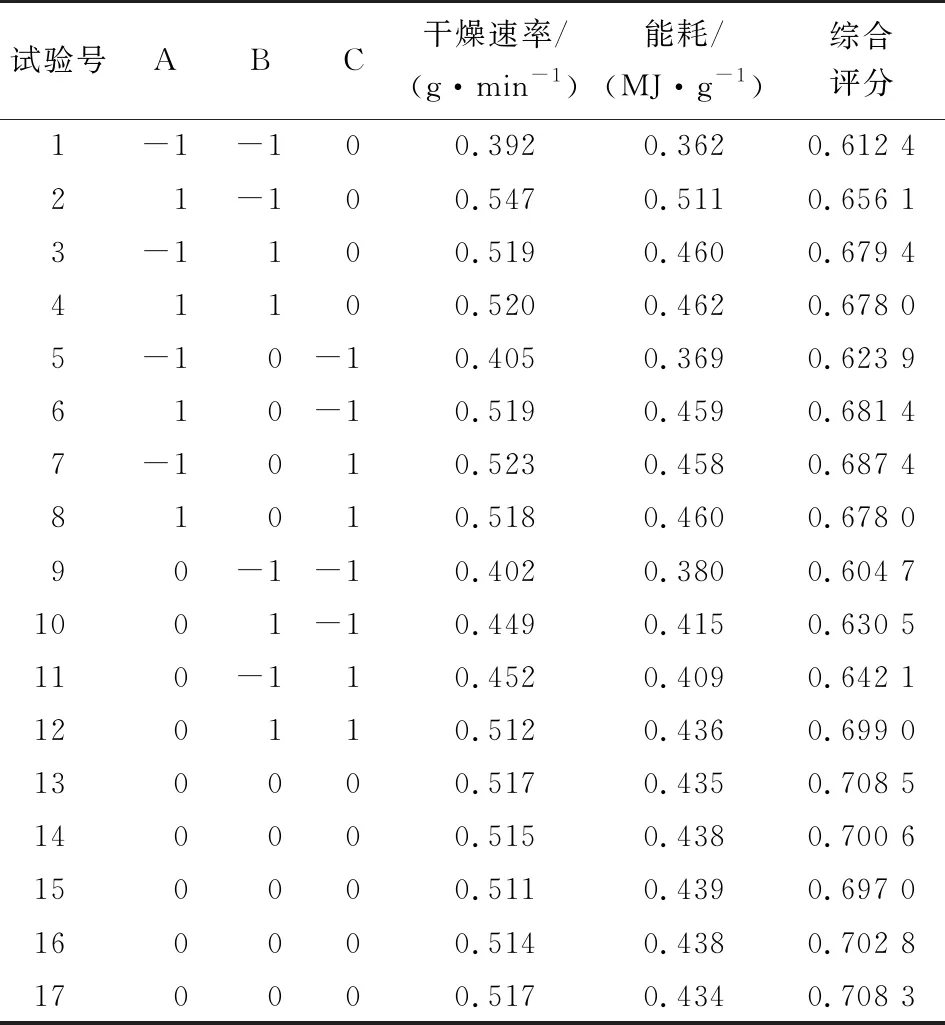

2.1.4 响应面分析 试验因素水平见表1,试验设计及结果见表2。

采用Design-Expert 10.0.3分析软件对表2中的各试验组与响应值进行多元回归分析,得出相应的方差分析结果。由表3可知,微波强度和微波间歇比对花生耦合干燥的综合评分影响极显著(P<0.01),热风温度对其影响为显著(P<0.05)。以综合评分为响应值,拟合获得回归方程,剔除不显著项后,最终得到二次回归方程:

表1 花生间歇微波—热风耦合干燥Box-Behnken试验设计因素及水平

表2 花生间歇微波—热风耦合干燥Box-Behnken试验设计结果

Y=0.7+0.011A+0.021B+0.021C-0.011AB-0.017AC-0.012A2-0.034B2-0.024C2。

(8)

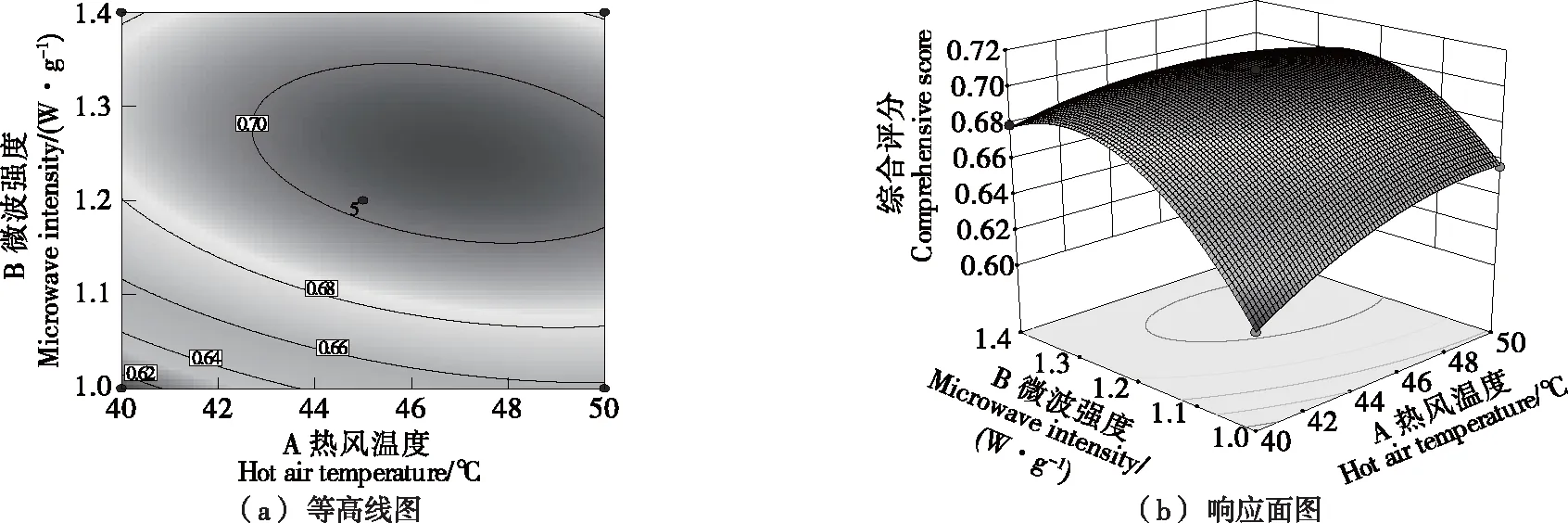

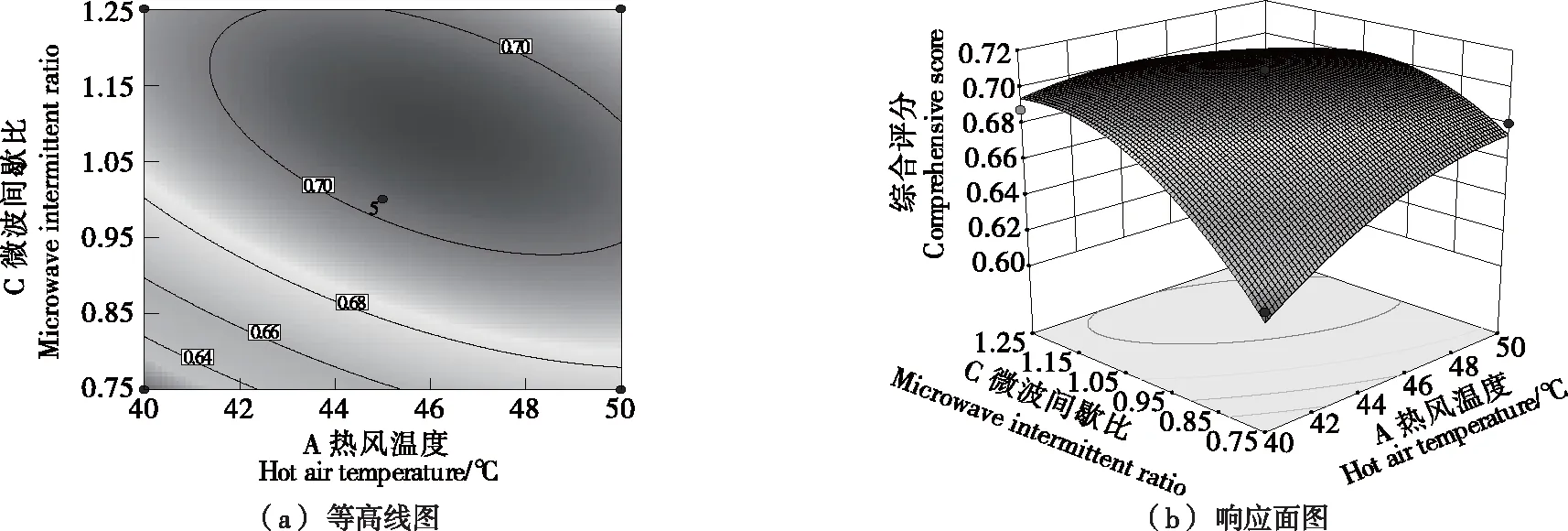

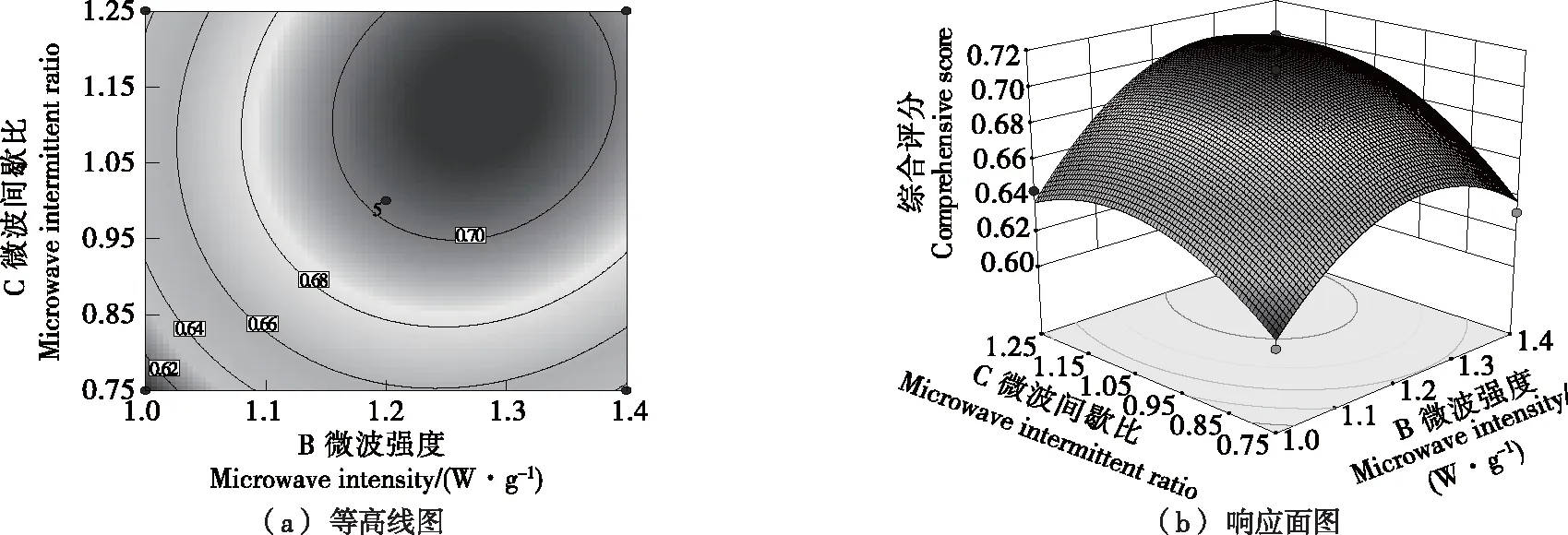

各因素的交互作用对响应值(花生间歇微波—热风耦合干燥的综合评分)的影响如图5~7所示,其中:热风温度和微波强度、热风温度和微波间歇比对花生间歇微波—热风耦合干燥综合评分的交互作用的影响极显著,微波强度和微波间歇比对花生间歇微波—热风耦合干燥综合评分的交互作用的影响不显著。

基于Design-Expert 10.0.3数据分析软件,间歇微波—热风耦合干燥花生的最佳工艺条件为:热风温度45.075 ℃,微波强度1.262 W/g,微波间歇比1.110,在此条件下预测最佳评分为0.711。考虑到实际操作的便利性,实际条件略有调整:热风温度为45 ℃,微波强度为1.25 W/g、微波间歇比为1.10。在此条件下进行3次验证实验,得到花生间歇微波—热风耦合干燥的干燥速率为(0.517±0.002) g/min,能耗为(0.433±0.002) MJ/g,综合评分为(0.710±0.003),与预测结果0.711吻合良好。故表明该回归模型能较好地预测花生间歇微波—热风耦合干燥的最佳工艺条件。

表3 多元回归模型方差分析表†

图5 热风温度和微波强度对综合评分的交互影响

图6 热风温度和微波间歇比对综合评分的交互影响

图7 微波强度和微波间歇比对综合评分的交互影响

2.2 间歇微波—热风耦合干燥花生的品质

2.2.1 脂肪酶活动度 花生的脂肪酶可水解花生的脂肪生成游离脂肪酸,过多的游离脂肪酸会导致花生中的油脂酸败、油脂风味变差、加工损失增加[26],但会使花生的发芽率降低[27]。由表4可知,经间歇微波—热风耦合干燥的花生脂肪酶活动度降低,与未干燥的花生相比有显著下降(P<0.05)。这可能是干燥后花生的水分活度降低,从而抑制了脂肪酶活动度[28]。

2.2.2 硬度 由表4可知,间歇微波—热风耦合干燥导致花生硬度降低(P<0.05),可能是由于热风会加速花生的传热和传质速率,并破坏花生的微观结构,而且间歇微波可进一步影响花生中蛋白质、脂肪的结构和分子间作用力,从而导致花生的硬度降低[29]。

2.2.3 色泽 由表4可知,经间歇微波—热风耦合干燥后花生的L*、a*和b*值变化显著(P<0.05)。与未处理的花生相比,经间歇微波—热风耦合干燥处理的变得更暗、更红、更黄。a*和b*值的增加可能是由于干燥过程中发生轻微的美拉德反应,导致较浅的颜色增加。而L*的值降低可能是由于湿热过程中的非酶褐变导致的[30]。

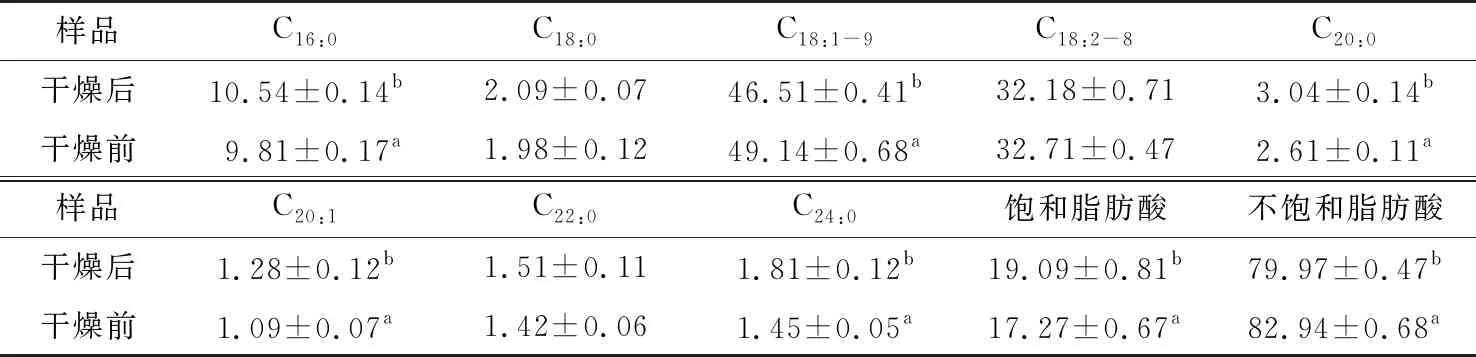

2.2.4 脂肪酸组成 花生的油脂中的主要脂肪酸是油酸(C18:1-9、46.51%~49.14%)、亚油酸(C18:2-8、32.18%~32.71%)和棕榈酸(C16:0、9.81%~10.54%)。花生油脂中不饱和脂肪酸在脂肪酸组成中占比约80%。由表5可知,经间歇微波—热风耦合干燥后花生的不饱和脂肪酸含量略有下降。这可能是由于在干燥过程中,微波场的介入使花生局部温度略高,导致部分不饱和脂肪酸发生氧化分解[30]。

表4 间歇微波—热风耦合干燥花生的脂肪酶活动度、硬度及色差†

表5 间歇微波—热风耦合干燥花生的脂肪酸组成†

3 结论

间歇微波—热风耦合干燥可显著提高花生的干燥速率,降低干燥成本,保证花生干燥品质。相较于传统干燥方式,经不同间歇微波—热风耦合干燥条件的花生,其干燥速率、能效和干燥综合评分有显著提升,其中在热风温度45 ℃,微波强度1.25 W/g、微波间歇比1.10的条件下的干燥综合评分最高。且该条件下干燥的花生脂肪酶活动度显著降低,脂肪酸组成无明显改变,保证了花生的干燥品质。虽然试验验证了间歇微波—热风干燥花生的可行性,但由于试验设备的局限性,该干燥方式对花生风味的影响仍需进一步探究。