三水合醋酸钠/膨胀石墨复合相变材料的制备及其储热性能

2020-11-04李文琛蔡一凡严泰森李廷贤王如竹

李文琛, 蔡一凡, 严泰森, 李廷贤, 王如竹

(上海交通大学 制冷与低温工程研究所, 上海 200240)

储能技术是能源可持续发展的关键性问题,其中热能的储存和利用与国计民生息息相关,在实际工业生产和生活中存在着大量热能的产生和浪费现象.此外,可再生能源由于其间歇性的局限无法被大量开发利用.热能存储技术包括显热储能、潜热储能及化学热储能,其中潜热储能是相变材料在一定温度下进行相态变化产生的热量,相变储能材料因良好的蓄热性能和优异的节能效果被广泛应用于建筑节能[1-4]、太阳能利用[5-9]、废热回收[10-12]等,并成为温度自适应纺织品[13-14]、电子元器件散热[15-16]等领域的研究热点.固-液储能材料因蓄热密度大、储放热过程近似于恒温且热稳定性好而被广泛研究,主要包括无机化合物、有机化合物及高分子聚合物等储能材料[17].水合盐作为中低温无机相变材料,因其相变潜热大、熔点温区宽、蓄热密度大、价格低廉等优势已被广泛应用于储能领域[18-20].其中三水合醋酸钠(SAT)的熔点为55~60 ℃,熔化热大,适用于热水系统、余热回收系统及建筑采暖[21-22].

中低温储能材料普遍存在热导率低的问题,水合盐的导热性能虽比有机物强,但其热导率约为0.5 W/(m·K)[23].膨胀石墨(EG)作为高导热添加物[24],用于提高储能材料的导热系数.Yuan等[25]通过熔融共混将向CaCl26H2O中加入EG,w(EG)=10%(w为质量分数),获得了热导率为2.065 W/(m·K)的混合物,较纯CaCl26H2O,热导率提高了近3倍.Ling等[26]制备热水系统用MgCl26H2O/Mg(NO3)26H2O低共熔水合盐,并添加EG至w(EG)=15%,使其热导率从 0.5 W/(m·K)提升至3.7 W/(m·K),缩短了材料的储放热时间.Hou等[27]为了提高Na2SO410H2O-5% KCl低共熔水合盐热导率,添加EG至w(EG)=3%,制备热导率为1.58 W/(m·K)的复合相变材料,相较于相变主体热导率提升了近1.8倍.Mao等[28]在SAT/Na2HPO412H2O/羧甲基纤维素(质量比为100∶6.2∶3.2)基础上添加EG,w(EG)=3%,通过加热磁力搅拌制备的复合材料热导率为1.37 W/(m·K),是纯SAT热导率的2.25倍.Fu等[29]将EG添加到含有8%(质量分数,下同)尿素的SAT中,w(EG)=3%~12%,结果显示复合材料的热导率与EG添加量呈正相关,最高可达2.805 W/(m·K).

水合盐中存在过冷现象,即其冷却到理论凝固点仍不发生结晶,导致实际结晶温度降低.目前采用的方法是通过加入Na2HPO412H2O、Na2P2O7·10H2O及LiTiF6等成核剂作为结晶中心,加速SAT的结晶,以减小或消除过冷度.同时,为了防止SAT在反复融化-凝固的过程中出现相分离现象致使相变潜热下降,还需加入胶质或阴离子表面活性剂作为增稠剂[30].吴东灵等[21]采用熔融共混法,以羧甲基纤维素为增稠剂,以Na2HPO412H2O为成核剂改良SAT,得到相变焓为258 kJ/kg、相变温度为57 ℃、过冷度小于2 ℃的复合相变材料,并成功应用于蓄热容量为6.8 kWh的储热器,其储热密度为传统水箱2.6倍.Wang等[31]利用质量分数为1.5%的聚丙烯酰胺减少液体SAT分子间的摩擦,提高絮凝效果,从而有效地解决了SAT的相分离问题,并添加质量分数为1.5%的 Na4P2O7·10H2O,降低SAT过冷度至5 ℃以内.Kong等[32]对比不同增稠剂发现,SAT中加入 0.5%~2%羧甲基纤维素、0.3%~0.5%黄原胶可消除相分离现象,而两种复合材料的相变焓最高可达210 kJ/kg、216 kJ/kg.Mao等[33]分析了Na2HPO412H2O、Na3PO412H2O、Na2CO310H2O、Na2SiO39H2O及Na2B4O710H2O 5种成核剂对SAT过冷度的影响和羧甲基纤维素、聚丙烯酰胺、明胶3种增稠剂对SAT相分离的影响,发现添加Na2HPO412H2O和羧甲基纤维素或明胶可有效改良SAT,复合材料相变温度为58.1 ℃、相变焓为210.7 kJ/kg、过冷度为2 ℃,且此复合材料热稳定性好.

目前,对于无机水合盐相变材料的研究多数集中在改善相分离和过冷度,而不同种类水合盐对应的成核剂各有不同,成核剂并不具有普适性.此外,添加物种类增加时,可变因素增加,复合材料稳定性得不到保障.同时,针对复合材料热导率弱的问题,更多的研究侧重于材料自身性能,很少有将EG结合到水合盐相变材料中,并应用到储热器中,分析其实际运行场景中储热性能的研究.

本文立足于探索水合盐相变材料热导率的改善及普适性成核剂的研发,通过添加不同比例的膨胀石墨有效改善SAT热导率低和过冷度大的问题,添加黄原胶解决相分离问题.通过热物性参数配比优选,制备了热稳定性良好的复合相变材料.结合该复合材料设计储热器,测试了其在外界高低温热源时的实际运行情况及储放热性能.

1 实验材料和方法

1.1 复合相变材料的制备

本文采用分析纯级三水合醋酸钠(国药集团化学试剂有限公司提供)为相变主体、高热导率膨胀石墨(膨胀率为425 mL/g、粒度为80目、纯度为99.5%,青岛腾盛达碳素机械有限公司提供)为添加剂、分析纯级黄原胶(XG,阿拉丁试剂有限公司提供)为增稠剂制备了高性能复合相变材料.

采用熔融共混法制备复合相变材料,以SAT为相变主体,并添加0.5%~5% EG和0.5%~1.5% XG.具体的操作步骤见图1.

图1 复合相变材料制备过程Fig.1 Preparation processes of composite phase change materials

1.2 复合储热材料热物性测试

通过单晶X射线衍射仪(型号为SC-XRD,美国Bruker公司)测试复合相变材料样品成分,并与各组分的X射线衍射图谱(XRD图谱)进行对比分析.采用差式扫描热量仪(型号为DSC8000,美国Perkin-Elmer公司)测试样品的相变温度、潜热及比热容,测试过程中保持N2流速为20 mL/min,每个样品取约10 mg,测量温度范围为 -10~80 ℃,升温速率为5 ℃/min.升温过程中,样品吸收热量发生相变,在差示扫描量热仪记录到的曲线(DSC曲线)上表现为一段波峰,定义整条曲线的水平切线为基准线,其与左波峰切线相交的点为开始相变点,对应温度为起始相变温度T0,两点之间DSC曲线和基准线的面积为相变焓值Hm.使用激光导热系数测量仪(型号为LAF447,德国NETZSCH公司)测量样品导热系数,测试过程中保持测试腔温度25 ℃,每个样品直径为12.7 mm,厚度约为1.5 mm,多次测量取平均值.通过加热-冷却循环实验使得样品做储放热循环,以确定样品的循环稳定性,样品放置于高为104 mm、直径为28 mm的透明塑料试管中,铂电阻PT100固定于样品中间用于测量材料的温度变化,在冷热循环中,将样品置于85 ℃热水浴中完成储热过程,然后置于5 ℃冷水浴中完成放热过程,按此步骤循环50次,测量的温度由数据采集仪采集,采集间隔为5 s.

1.3 储热器设计及热性能测试

为测试复合相变材料在实际运行中的储放热性能,设计填充复合相变材料的储热器,由亚克力储热器外壳和内部换热铜管组成,换热管内走冷热水,管外为相变材料,并在外面包裹一层保温棉减少实际运行中储热器对外界的散热.不同于传统水箱采用管翅片换热结构,本换热器仅采用铜管进行换热,利用EG增强热导率,可减少装置加工成本及简化安装步骤.该储热器尺寸为330 mm×20 mm×280 mm,换热管内径6.6 mm、外径8 mm,采用盘管式结构,复合相变材料紧密填充于铜管之间,减少换热热阻,以达到快速储放热效果.复合储热材料的密度为 1 394 kg/m3,以防复合储热材料在固-液相变时因体积膨胀溢出,填充相变材料时在储热器顶部预留高为10 mm空间,故实际填充体积为1.23 L,实际填充量为1.72 kg.为了计算储热器的热性能,布置如图2所示的测点,图中:Thigh、Tmid、Tlow分别为在储热器高、中、低处布置的温度测点所测得的材料温度,Tin、Tout分别为在管道进出口布置的温度测点所测得的水温.

图2 储热器结构及温度测点布置(mm)Fig.2 Structure of heat storage device and arrangement of its measuring points (mm)

采用85 ℃恒温热水对储热器持续供热,待内部温度稳定后,通入20 ℃冷水放热,待内部材料温度稳定后进入下一个循环,水流量为0.8 L/min.期间,记录进出口水温、材料温度变化及储放热时间,其中复合相变材料整体温度Tcpcm取Thigh、Tmid及Tlow的平均值,并计算储热量Qh、单位体积储热量Qv、放热量Qc及储放热效率η,计算公式分别为

(1)

(2)

Qh=QvV=Qmm

(3)

η=Qc/Qh

(4)

2 实验结果与讨论

2.1 复合相变材料化学成分分析

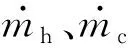

图3所示为SAT、EG、XG及SAT/EG/XG复合相变材料的XRD图谱,图中横坐标2θ为峰位,纵坐标I为衍射峰高,代表衍射强度.对比SAT和SAT/EG/XG复合相变材料的XRD曲线,二者所有衍射峰的位置基本一致,没有任何峰消失.并由图谱可知,EG的特征峰在26.6° 附近,而EG的加入使得SAT/EG/XG曲线上26.6° 衍射峰强度增大.表明添加EG和XG后,复合相变材料中没有物相的产生和消失,SAT和EG、XG之间只是物理混合.添加超过2%EG的复合相变材料加热到85 ℃时,其表面并未观察到液态SAT析出,说明由于毛细管力和表面张力的作用,SAT被束缚在EG孔隙中[34].

图3 SAT复合相变材料及其各组分的XRD图谱Fig.3 XRD patterns of SAT, EG, XG, and their composite

2.2 复合相变材料热性能分析

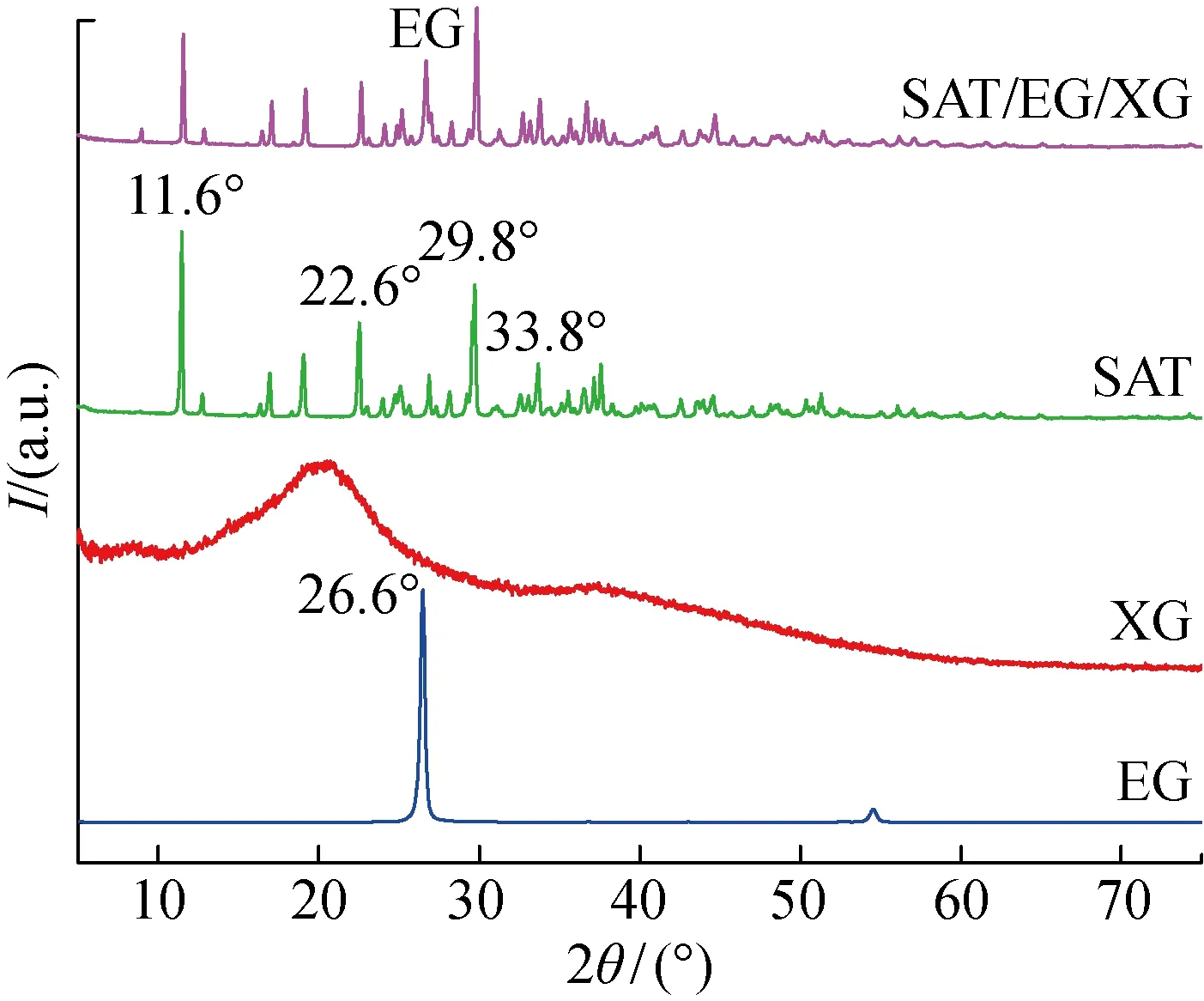

图4(a)为添加0~5%EG的复合SAT循环50次后的外观形貌.可以看出,添加不超过2%EG的样品出现了明显的分层,而添加大于2%EG的样品分层现象不明显甚至消失.这是因为复合材料是在SAT熔融状态下添加EG制备获得,液态SAT在磁力搅拌和孔吸附力的作用下进入EG的孔隙中或附着于片层表面上[25],并在其中进行熔化/凝固过程.但由于EG和SAT并不互溶且密度相差大,EG含量少的复合相变材料中的SAT并未全部进入到EG的孔隙中,导致循环后容易出现分层现象.

图4 循环50次后不同添加剂含量下复合相变材料的分层情况Fig.4 Stratification of composite phase change materials at different mass ratios of additives after fifty cycles

同时,加入增稠剂XG也可以减少SAT和EG分层情况,但随着XG含量的增加,分层现象越不明显.本文在SAT+2%EG为基础上添加0~1.5%XG,从图4(b)循环50次后的外观来看,添加0.6%以下XG,复合相变材料出现明显的分层现象,而添加0.6%及以上XG,复合相变材料无分层现象.但随着XG的质量比继续增加,复合相变材料的流动性变差.当添加超过1.2%XG时,SAT变成胶状体,不利于后续复合相变材料填充到储热器中.

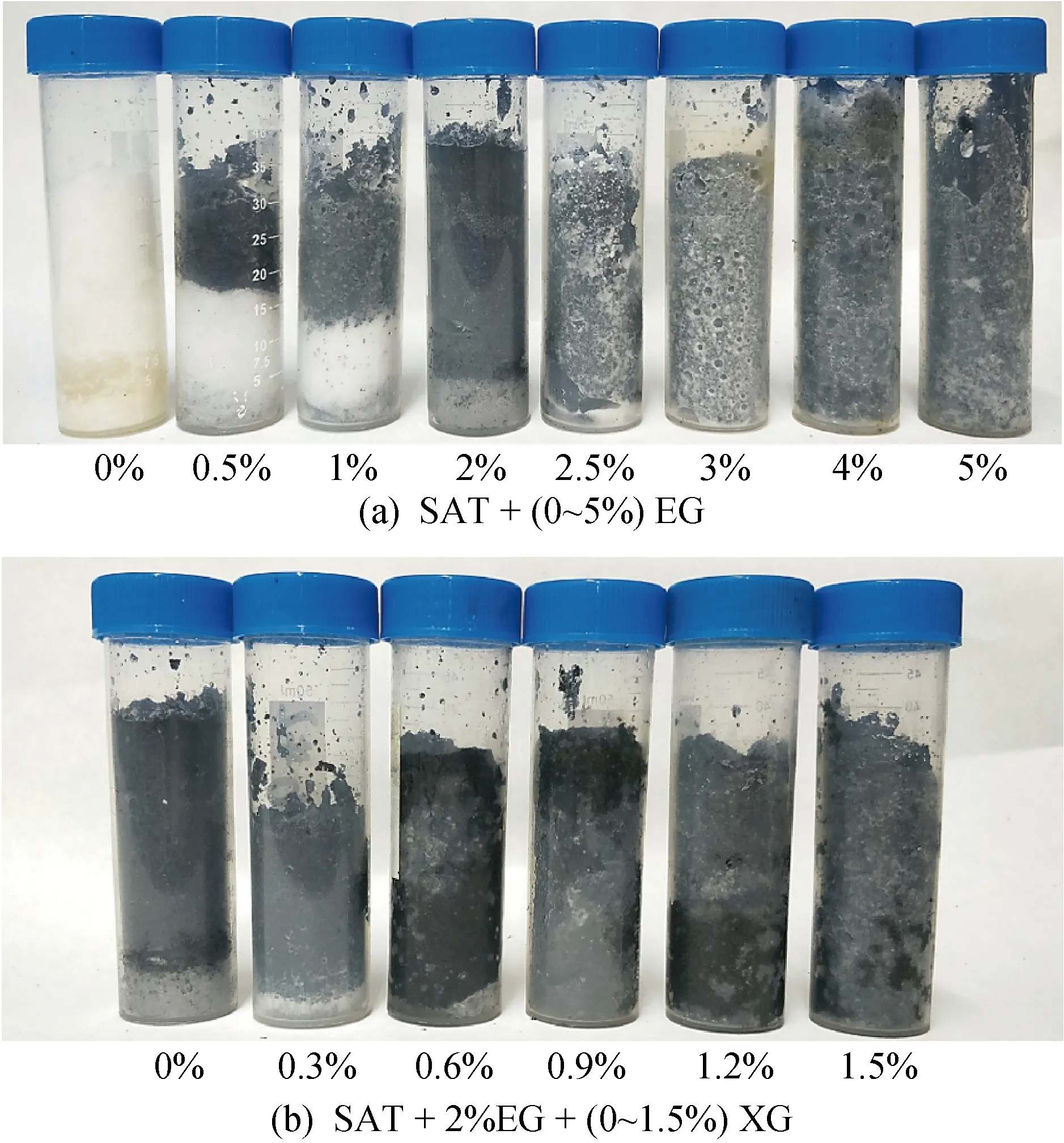

图5为不同EG含量工况下SAT+0.6%XG复合相变材料的DSC曲线.图中:t为温度,q为热流.表1为图中每条曲线对应的相变温度和相变焓.可以看出,随着EG含量的增加,复合相变材料的起始相变温度变化不明显,分布于58±1 ℃,添加剂对SAT相变温度的影响可以忽略.

另外,复合相变材料的相变焓呈线性减少,减少的比例约等于EG、XG含量增加的比例,这是因为复合相变材料的制备过程为物理混合,故复合材料的相变焓仅取决于SAT的含量,添加物带来的影响可忽略不计.随着EG的增加,未被填充SAT的EG孔隙空间增大,而EG本身密度低,易造成不必要的体积占有量,因此对于相变热性能及复合材料密度而言,EG含量不宜过多,添加2~4%EG较为适宜.

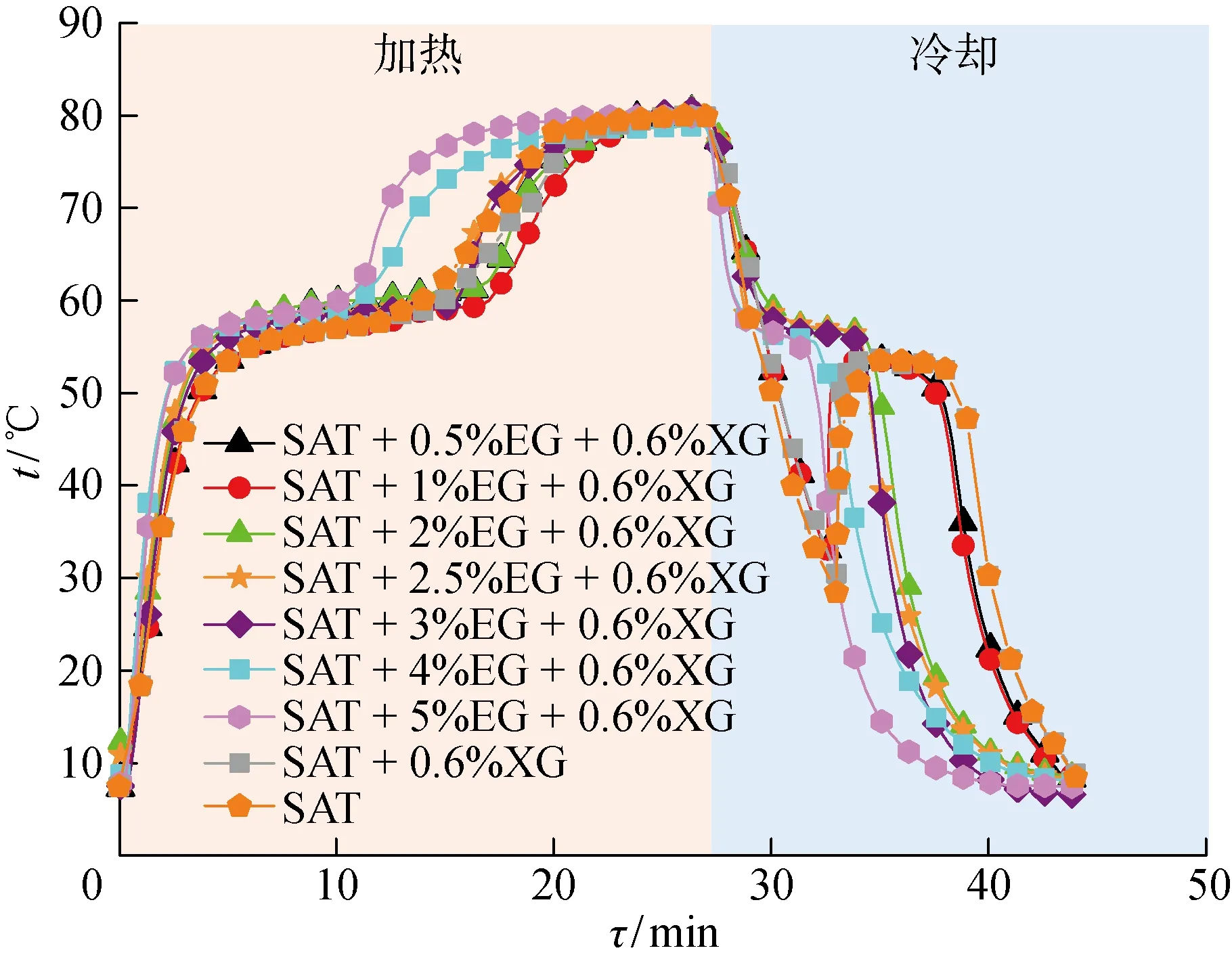

从不同EG含量复合相变材料的加热-冷却曲线可以看出(图6,τ为加热时间),纯SAT、仅添加0.6% XG的SAT和添加0.5%、1% EG的SAT/EG/XG复合相变材料过冷度都高达20 ℃左右.随着EG含量的增加,复合相变材料的过冷度降低,当EG含量达到2%时,过冷度基本消除.这是因为EG的石墨薄片作为液态SAT的结晶固体界面,使得周围的SAT达到冷凝温度时快速成核结晶[35].另外,复合相变材料有良好的熔化/凝固平台,使其在储/放潜热过程中保持材料处于恒定温度下工作.

表1 图5中DSC曲线对应T0和HmTab.1 T0 and Hm of DSC curves in Fig.5

图5 SAT和复合相变材料DSC曲线Fig.5 DSC curves of SAT and composite phase change materials

图6 不同EG含量复合相变材料的加热-冷却曲线Fig.6 Heating-cooling curves of composite phase change material at different EG contents

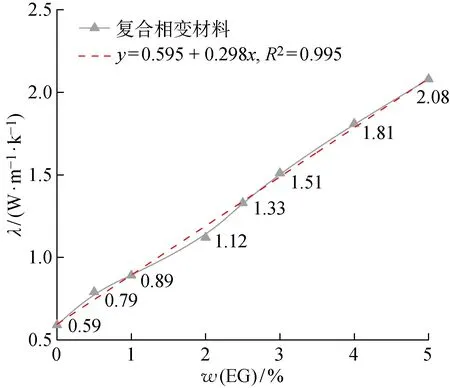

2.3 复合相变材料热导率分析

图7为EG对复合相变材料热导率λ的影响.可以看出,纯SAT的热导率为0.59 W/(m·K),并且通过计算分析图中数据可知,随着EG含量的增大,材料的热导率逐渐增大,且增长曲线与直线y=0.595+0.298x的拟合度R2高达0.995,呈现线性增长的规律.这是由于EG热导率高,与SAT物理混合后可有效提高纯SAT导热性能.相较于纯SAT,EG导热网络的存在大大强化了复合相变材料的热导率,添加2%EG的材料热导率达1.12 W/(m·K),添加4%EG的材料热导率可达1.81 W/(m·K),为纯SAT热导率的3倍.从图6中也可看出,EG的添加进一步导致复合物的储/放热过程加速,添加5%EG的复合相变材料的加热-冷却时间较添加2%EG时缩短一半以上.

图7 不同EG含量下复合相变材料的热导率Fig.7 Thermal conductivity of composite phase change materials at different contents of EG

2.4 复合相变材料循环稳定性分析

图8(a)为添加3%EG和0.6%XG的SAT复合相变材料经历50次加热-冷却循环的温度变化,图8(b)为循环过程中相变材料的熔化温度、凝固温度及过冷度,图中:Δt为过冷度,n为循环次数.可以看出,复合相变材料有良好的熔化/凝固平台,且循环过程基本一致,材料的热稳定性好.在循环过程中复合相变材料的熔化温度和凝固温度有小幅波动,熔化温度稳定在58.0 ℃左右,与纯SAT熔化温度相近,凝固温度稳定在 57.6 ℃左右.EG相对于SAT为杂质,在冷却过程中也可以起到成核剂的作用,添加3%EG、0.6%XG的SAT复合相变材料从起初存在0.5 ℃过冷度,直至循环50次后过冷度完全消失.因此在制备过程中,可适当增加复合材料的加热-冷却循环次数,使SAT充分地渗透进EG孔隙中,使各组分更均匀地共混,从而提高复合材料的均匀稳定性、降低过冷度.从复合材料循环50次所得的数据可以看出,复合材料的熔化温度、凝固温度及过冷度基本保持稳定不变,说明其稳定性较好,可应用于实际工程中.

图8 50次储放热循环复合相变材料的温度变化、熔化温度、凝固温度及过冷度Fig.8 Temperature changes, melting temperature, solidification temperature, and supercooling of composite phase change materials in 50 heat storage and release cycles

2.5 储热器储放热性能分析

将液态SAT+3%EG+0.6%XG复合相变材料填充到设计好的储热器中,并进行储放热实验.图9(a)为储热器材料及进出口水在储放热过程中温度的变化.可以看出,材料的储热过程经历了固体显热储存、固-液相变潜热储存、液体显热储存3个阶段.当85 ℃热水通入储热器时,固体材料以显热的方式储存铜管内热水带来的热量,导致其温度迅速上升.随着水和材料之间的温差减小,材料的温升速率也随之变慢,换热功率由最大值3.4 kW迅速减小.加热时间达到8 min时,材料发生固-液相变,材料温度处于平缓上升阶段,根据进出口水温差计算获得材料相变蓄热量和固体阶段显热储存量约225 kJ.由于铜管布置均匀紧凑且材料热导率高,使得铜管内部热量能快速传递到材料的各个区域.该阶段温区为53~65 ℃,覆盖材料自身的相变温度.加热时间到达28 min时,材料完成相变,进入液态显热储存阶段,由于材料和进水温差不大,故材料的温升速率慢.以材料与出口水温相等的时间作为储热结束时间点,取如图9(a)所示的始、末点为有效换热量的开始、结束的界限,通过式(1)~(3)计算储热器的储热量为545.74 kJ,单位质量储热量为317.47 kJ/kg,单位体积储热量为442.70 kJ/L,是传统水箱的1.7倍.

相反地,在放热过程中复合材料经历了液体显热释放、液-固相变潜热释放、固体显热释放3个阶段,如图9(b)所示,图中P为换热功率.当20 ℃冷水进入储热器时,液体材料快速向铜管内的冷水释放材料内部储存的热量,此时系统的换热功率最大并迅速降低,该过程约持续5 min.该阶段由于材料和管内水之间存在较大的温差,可释放大量的热量,为230.94 kJ.随后材料发生液-固相变并释放热量,材料内部温度有明显的相变平台且无过冷度,即材料的凝固温度52~62 ℃,此过程约持续9 min.该阶段由于材料相变过程加热温度相对恒定,材料有大量的潜热传递给铜管内的冷水,进出口水温差变化幅度小,这对实际生活中需要一定温区供热温度的场景非常有意义.随后21 min时段内,材料进入固体显热释放阶段,但其出口水温持续下降,且后续水温无法满足实际需求,有效放热量较低.以进出口温差大于1 ℃为有效放热量界限,取0~22 min储热器参数代入式(1)~(3)进行计算,得此过程中冷水带走的热量为525.96 kJ,储放热效率为96.4%,储热装置有良好的换热效果,损失的换热量是由于较长的传热时间引起的复合相变材料对外界散热造成的热量损失.

图9 储热器储放热循环的温度变化Fig.9 Temperature change of charging and discharging process of heat storage device

3 结论

采用熔融共混法制备复合相变材料,以三水合醋酸钠为相变主体,并添加膨胀石墨、黄原胶改良SAT热性能.通过差式扫描量热仪、激光导热系数测量仪测试材料的相变温度、相变焓及热导率,通过加热-冷却循环分析材料的热稳定性,优化复合相变材料配比,随后搭建了高储热密度储热器,通过储放热循环实验分析该储热器的运行过程及实际储放热效率.主要结论有:

(1) 将EG和XG添加到SAT中,得到稳定性较好的复合相变材料.添加0.6%~1.2%XG能够起到良好的抑制相分离和分层的作用.EG是良好的成核剂,且EG和SAT仅为物理混合,可推广成为水合盐类相变材料的普适性成核剂.该复合相变材料具有稳定性好、过冷度小及热导率高等优点,XG作为一种生物高分子化合物,其生物稳定性需要进一步研究.

(2) EG良好的导热网络有效提升附着在其孔隙内或片层表面的相变主体热导率,复合相变材料热导率变化与EG添加量呈线性变化.添加2%EG时,复合相变材料热导率为1.51 W/(m·K),是纯SAT热导率的2.5倍,添加4%EG的材料热导率可达1.81 W/(m·K),为纯SAT热导率的3倍.另外,添加5%EG的复合材料加热-冷却速率是添加2%EG复合材料加热-冷却速率的2倍以上.

(3) 工作流体与相变材料之间换热效果良好,储热器的储放热速率快,由于材料和进口水温差的减小,换热功率由最大值3.4 kW迅速降低.伴随着潜热的吸收或释放,在85 ℃热源、20 ℃冷源下,储热器单位体积储热量为442.70 kJ/L,是传统水箱的1.7倍,储放热效率达96.4%,具有明显的储热优势.