空心车轴用深孔钻床自动装夹系统结构设计

2020-11-03刘永彬

刘永彬

(中车青岛四方机车车辆股份有限公司技术工程部 山东 青岛 266111)

车轴作为轨道交通车辆走行部的关键零件之一,其加工工艺一直受到厂家的重视,并不断投入先进的生产设备。随着高速列车不断普及,空心车轴需求数量不断扩大,某公司采用数控车床、深孔钻床、内孔珩磨机、外圆磨床等数控加工设备,通过桁架机械人输送系统集成建立一条空心车轴自动化加工生产线,生产线通过桁架机械人自动提取车轴进行工序传送并为机床上下料,在生产线上自动完成车削、钻削、珩磨、磨削等全部工序。除了数控机床的标配外,机床配套的自动化工装也十分关键,本文重点阐述对生产线上深孔钻床配置工件自动装夹系统的结构分析及模块化设计的情况。

1 车轴深孔加工与问题

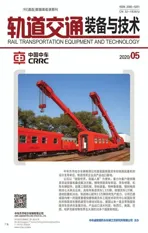

统计某公司已开发产品高铁、动车组和部分地铁,空心车轴的主要技术参数包括结构尺寸、精度及材质等,如表1所示。

表1 空心车轴主要技术参数

空心车轴加工流程为:粗车→钻孔→珩磨→车削→磨削,其中,空心车轴的中空内孔通过深孔钻床加工,为保证车轴的加工精度,深孔钻加工应满足以下加工指标:

直线度不大于 0.1 mm/1 000 mm,出口偏移量不大于0.1 mm/1 000 mm,粗糙度为Ra6.3~3.2 μm(为保证内孔粗糙度不小于3.2 μm,通常在钻孔后再进行内孔珩磨)。

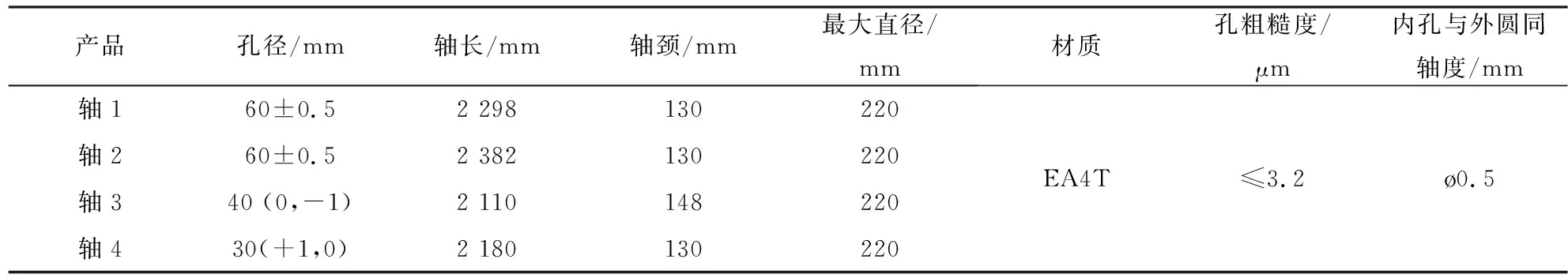

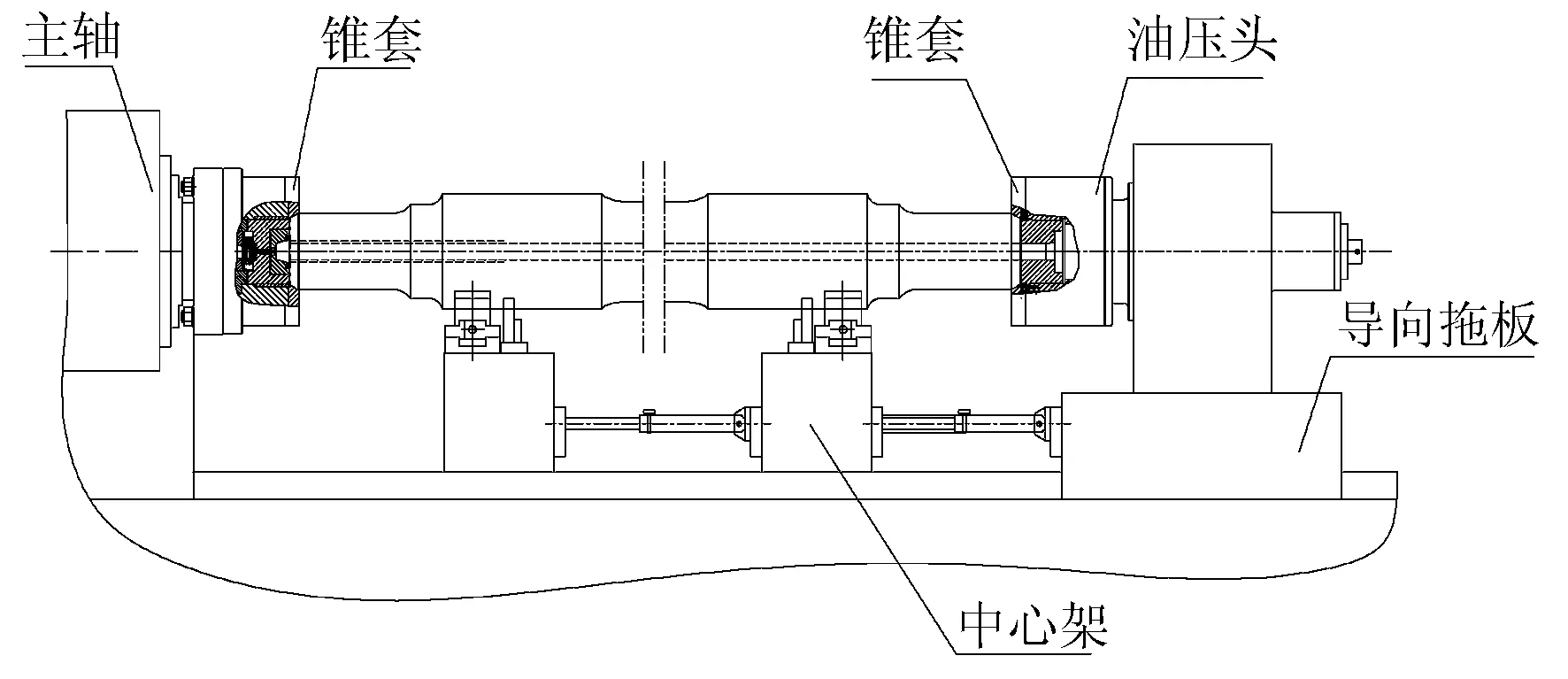

空心车轴属中长型的轴类零件,根据深孔加工理论和经验[1-4],若控制内孔偏移量最小,用于其钻孔的深孔钻床宜选用工件旋转、刀具反向旋转并进给的BTA钻削系统,工件定位装夹通常采用主轴端卡盘和床身中心架辅助支撑的定位装夹形式,其结构形式如图1所示。

图1 深孔钻床加工系统原理图

深孔钻床加工系统可简单分为工件装夹系统和刀具钻削系统两部分。工件装夹系统包括卡盘、中心架和授油器等,负责定位、装夹工件,保证钻套定位导向精准并保持切削通道密封(W1),工件通过装夹系统随主轴(S1)驱动旋转。刀具钻削系统包括刀具主轴、刀具进给箱、钻杆及钻头、钻杆架等,刀具主轴(S2)驱动钻杆旋转,进给箱进行轴向进给(W2),钻头通过授油器导向装置导向钻孔。

空心车轴在生产线上深孔自动化加工,包括车轴上下料、定位装夹等,深孔钻床必须采用工件自动装夹系统。

工件装夹系统若采用传统三爪卡盘和中心架定位装夹方式,存在以下问题:

(1)工件定位装夹时,需要人工调整找正,保证定位精度,不能满足自动定位装夹要求。

(2)工件上下料时,中心架开启和锁紧需要人工操作,不能满足机械人自动提取工件的要求。

(3)三爪卡盘夹持工件,当钻透孔时,高压切削液从卡盘间隙迅速喷出,密封性较差。

2 自动装夹结构分析

根据生产线空心车轴钻孔工艺及加工自动化要求,深孔钻床工件自动装夹系统应至少具备2个特征:(1)工件自动定位并夹紧,工件随主轴旋转并保证主轴、工件轴心与钻套中心三者同轴;(2)当工件处于非钻削时,工件位置状态方便机械人抓取,生产线桁架机械人可以为机床自动上下料(见图2)。另外,切削过程中要保证切削液密封不泄漏,同时应适应空心车轴产品多样化的要求。

图2 机械人抓取工件示意图

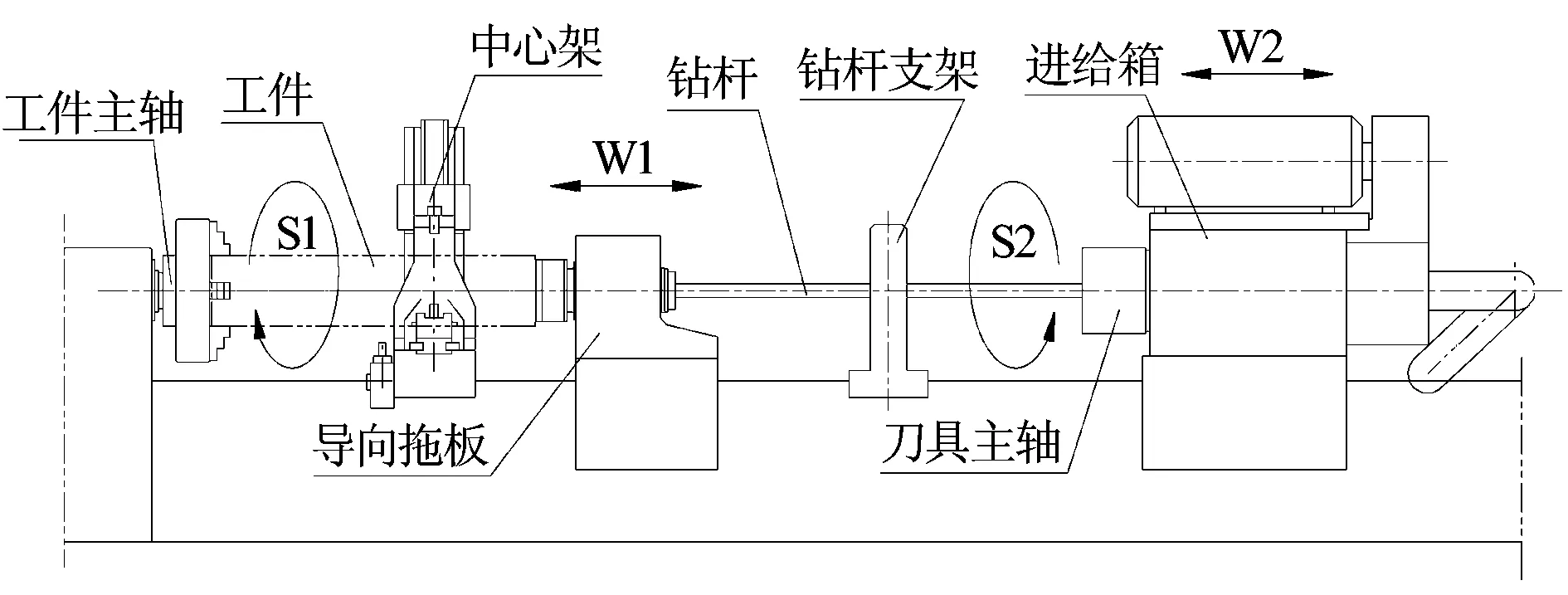

车轴随主轴旋转,保证工件回转中心与主轴同轴,可有4种定位方式:(1)双中心孔(双顶针);(2)外圆+中心孔(三爪卡盘+顶针);(3)双外圆(三爪卡盘+中心架);(4)双外锥(工件双锥套工装)。由于钻孔时存在干涉,中心孔顶针定位方式不可行,深孔钻只存在双外圆和双外锥两种方式。“传统三爪卡盘+中心架”双外圆定位方式,存在前面分析的3个问题。“液压三爪卡盘+自动中心架”双外圆定位方式(见图3),采用数控双中心架(W2/W3),通过数控中心架左右移动和自动定心夹持,可实现自动定位装夹及满足机械手上下料要求。但数控中心架一般适用于斜床身的车削中心,用于平床身的深孔钻床,存在机床结构匹配的问题,并且数控中心架成本高。另外,液压三爪卡盘仍存在卡爪间切削液泄漏问题。总之,双外圆定位方式不适合空心车轴自动装夹系统要求。

图3 卡盘+中心架自动装夹结构

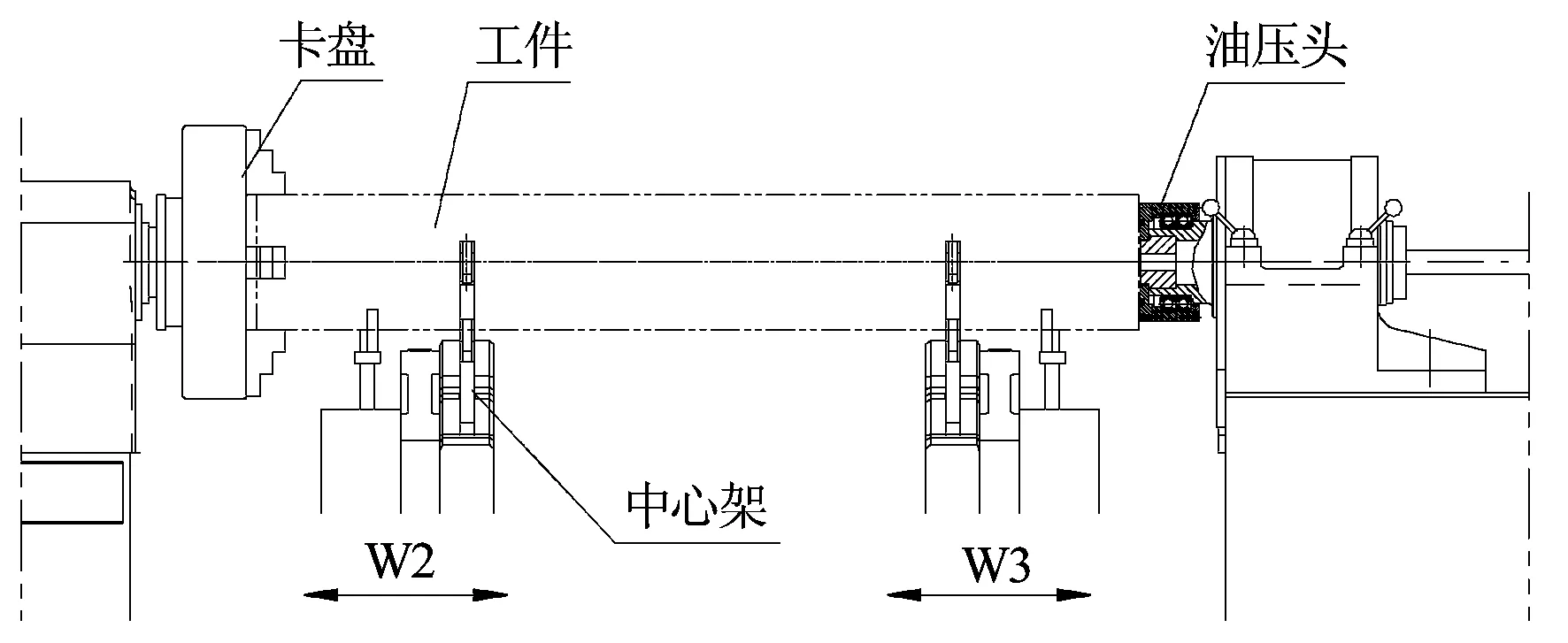

双外锥定位,即以车轴两端外圆锥定位,将车轴外圆两端粗车时加工成外圆锥(倒角15 mm×30°),在主轴端夹具体和授油器端油压头分别安装与车轴外圆锥配套的锥套工装,通过导向拖板轴向进给顶紧锥套,实现工件两端锥套自动定位夹紧。该定位方式装夹时必须有中心架支承工件并轴向左右移动,考虑到钻孔时工件只进行旋转运动,若配置2个数控中心架,性价比低,可配置2个可被动移动的V型中心架,即V型中心架通过连杆与导向拖板连接,如图4所示。同时,工件支承在V型中心架上,上方处于敞开状态,方便机械人提取工件,满足自动化上下料要求。

图4 双锥套自动装夹结构形式

车轴通过机械人抓取放在中心架上,授油器油压头在导向拖板进给电机驱动下向主轴端运动,通过连杆带动床身导轨上2个V型支架一起移动,推动工件与两端锥套密贴,自动对中并顶紧。直至工件加工完成后,油压头随导向拖板及两中心架远离主轴端,工件随中心架离开两锥套,工件可以通过机械人取走。

3 模块化设计

双锥套定位装夹方式可以满足空心车轴自动装夹及自动化加工要求,空心车轴存在产品多样性,包括外径、长度、孔径等尺寸,工件定位装夹系统要适用车轴尺寸规格多样性,最大程度上保持结构的通用性,其结构形式应采用模块化设计,车轴定位装夹系统结构形式主要由主轴驱动端、钻孔导向端、中间支承部等三部分组成。

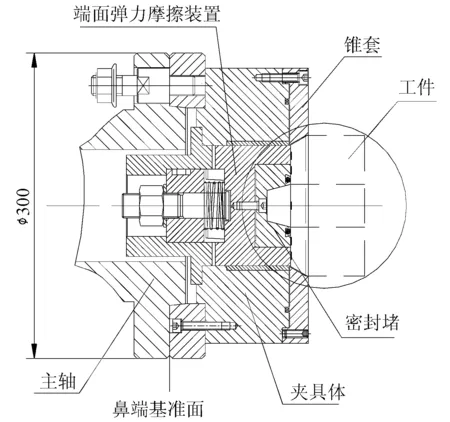

3.1 主轴驱动端

工件主轴旋转采用交流伺服电机通过齿轮传动箱驱动,主轴端安装夹具工装代替现有深孔钻床主轴端部安装三爪卡盘,夹具工装应与主轴鼻端尺寸形式匹配。工件主轴鼻端形式采用1∶4的圆锥面定心接口,符合ISO 702-3 (DIN 55027) 标准,尺寸规格为C11。主轴驱动端夹具工装主要包括夹具体组成、端面弹力摩擦装置、锥套工装等(见图5),夹具工装内有端面弹力摩擦装置,挤压接触车轴端面,增大驱动力,同时端部安装密封堵,在钻透孔时防止切削液泄漏。

图5 主轴驱动端夹具结构图

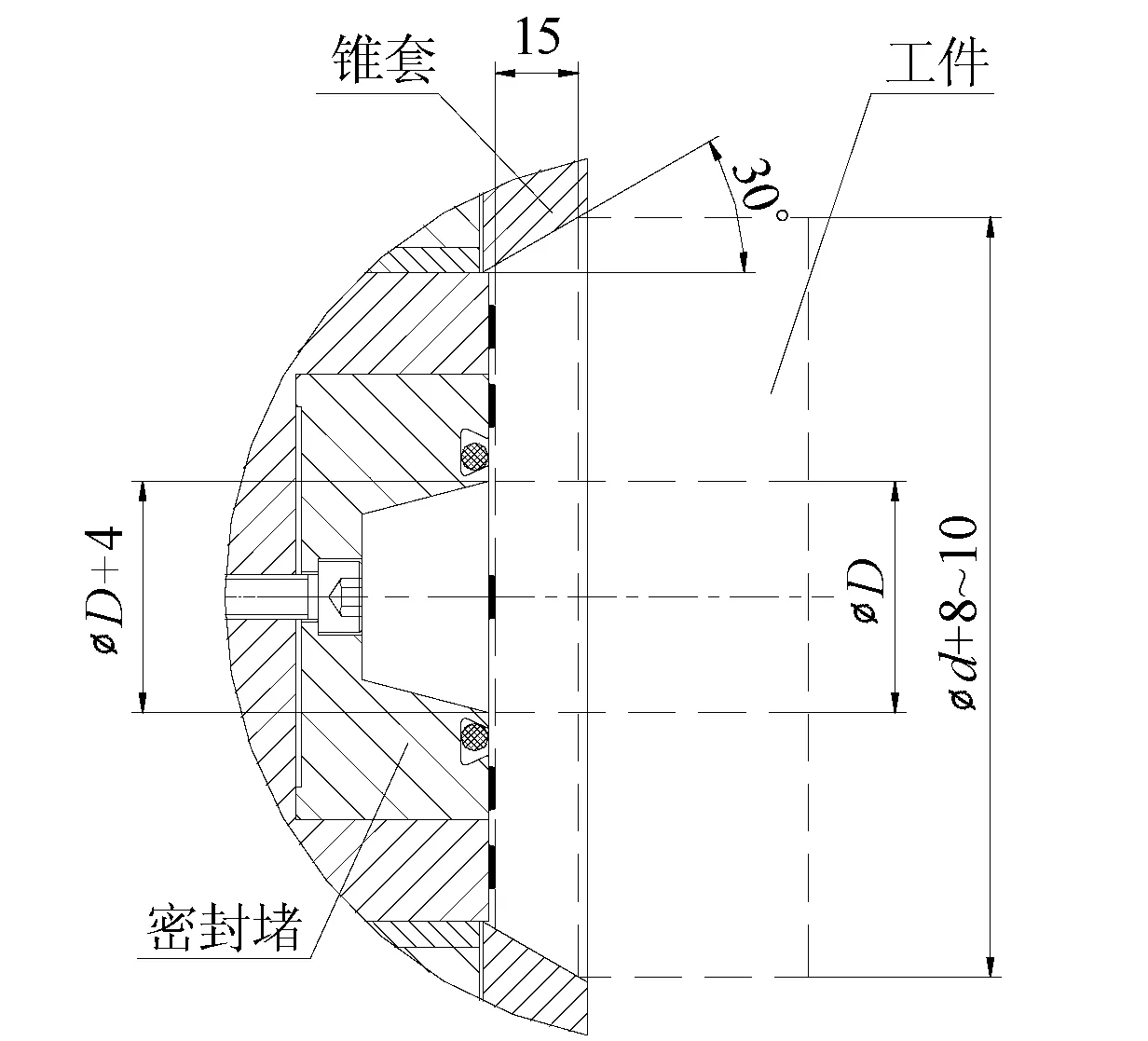

模块化设计方面,除了锥套和密封堵外,夹具工装具有通用性。锥套、密封堵与工件尺寸的关系如图6所示,锥套尺寸与轴颈直径有关,已开发应用的空心车轴轴颈直径多数为ø130 mm,个别尺寸(如ø148 mm)较少,锥套按照轴径ø130 mm配置基本可以通用;密封堵开口大端直径与车轴孔径尺寸有关,已开发应用的空心车轴孔径有3种规格:60 mm、40 mm、30 mm。因为钻头要钻通工件,其行程必须大于工件通孔长度,密封堵端面应开锥形口,确保钻通工件时钻头在密封堵和工件之间有停留的空间。因钻孔中心存在偏移量,开口尺寸应略大于孔径,并加工成倒锥状,防止积屑,密封堵端面配置密封圈。为保证密封堵的通用性,其开口可按照车轴最大孔径60 mm的尺寸配置,满足所有孔径需要。

图6 锥套等与工件尺寸关系

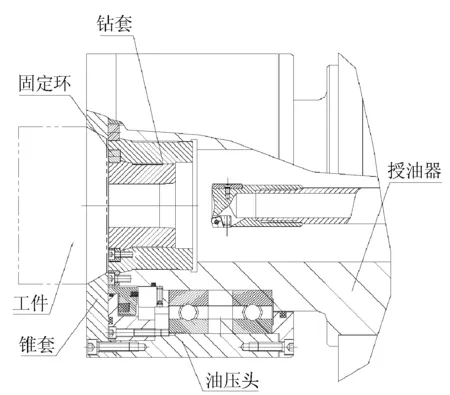

3.2 钻孔导向端

安装在导向拖板上的授油器是深孔钻床钻孔导向端的主要部件,承担三项功能:将高压切削液输向钻头切削区,对工件定心并实施轴向夹紧,对钻头进行导向。

授油器分不旋转式授油器和旋转式授油器两种,空心车轴采用工件旋转方式钻孔,所以选择旋转式授油器(见图7)。其旋转部分油压头端部安装锥套,与主轴端的锥套结构完全相同。授油器中心靠工件端安装可换式组合钻套,用螺栓锁紧固定环压紧钻套,锥度配合保证钻套中心定位精度,并可方便不同孔径钻套更换,满足车轴不同孔径加工要求。

图7 钻孔导向端定位结构图

模块化设计方面,锥套同主轴端锥套尺寸规格完全相同,根据孔径D,可换钻套满足车轴孔径多样性,钻套为内套外套组合可更换结构,如图8所示,为消除间隙、保持同心并方便更换,内套、外套与授油器体间的配合面均采用锥面配合。

图8 钻套结构示意图

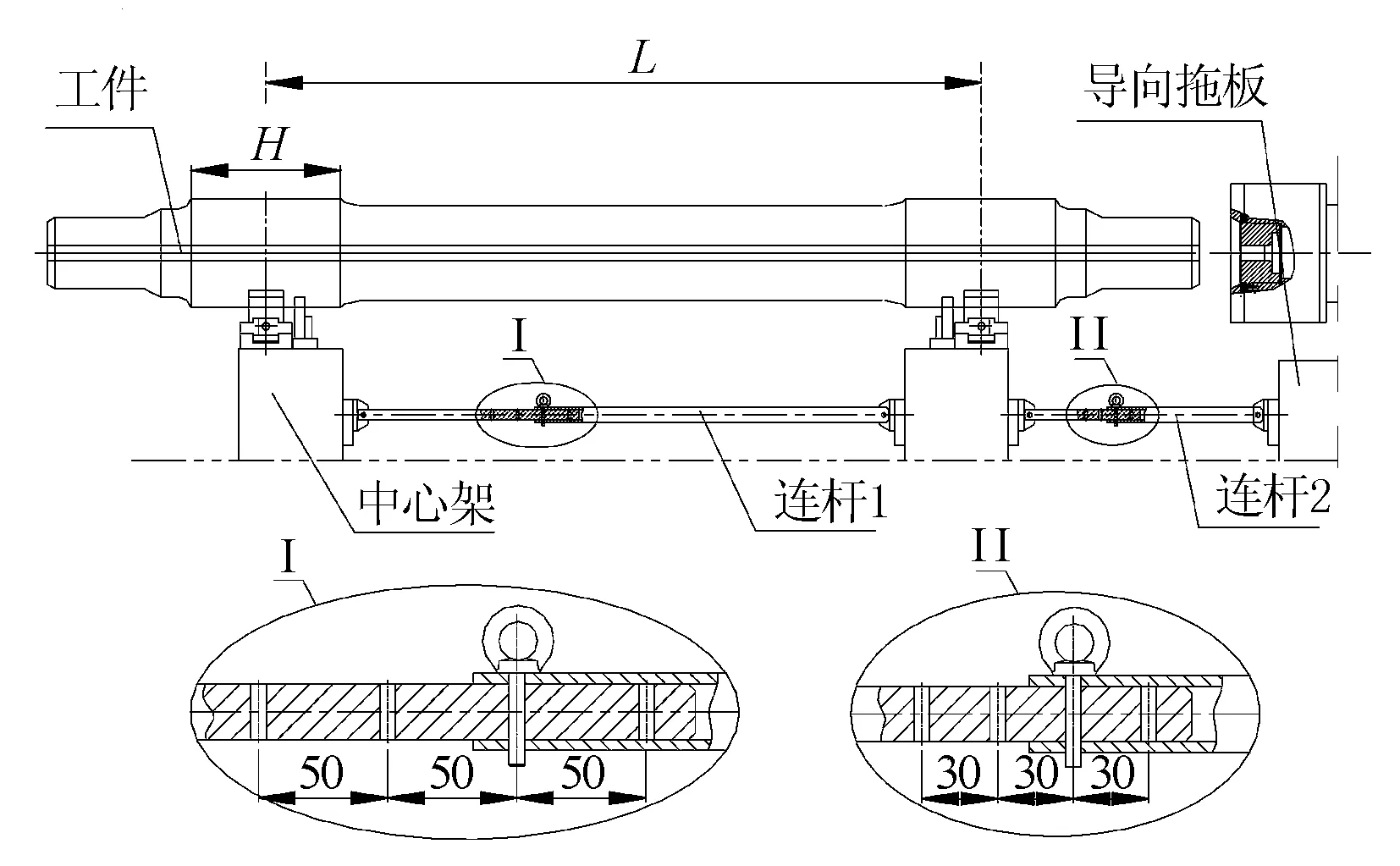

3.3 中间支承部

中间支承部的作用是支承工件,配合工件左右移动及机械手上下料,由安装在床身导轨上的两个V型中心架、中心架与导向拖板之间的连接杆等组成(见图9)。双中心架通过活动连杆与导向拖板连接,随导向拖板移动。中心架支承部位为车轴轮座,轮座中心间距L为1 200 mm~1 450 mm,轮座宽度H为200 mm~320 mm,按50 mm×5和30 mm×4的变距分别通过两连杆调整两中心架以及中心架与油压头的间距,可以满足多种间距长度车轴的支承要求。

图9 中间支承部支承结构图

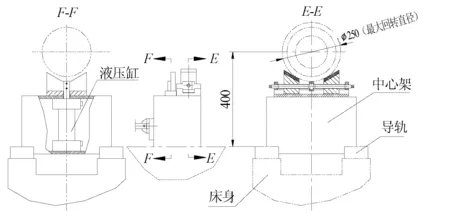

主轴距导轨面中心高400 mm,中心架安装在水平导轨上,采用可调V型结构,可通过最大回转直径为250 mm的工件,中心架配有液压缸,配合机械手自动上下料,同时可使车轴倾斜,方便内孔残液流出。中间支承部满足最大直径不超过250 mm所有车轴定位及上料要求(见图10)。

图10 中心架结构示意图

4 试验及应用

生产线配置型号为BPL2-2800的深孔钻床,配备满足产品多样性的自动装夹系统和相应刀具,通过机床外围DP耦合器与机械手输送系统Profibus现场总线联网,实现自动化加工,深孔钻床及其装夹系统经加工试验后投入应用。

4.1 工艺验证

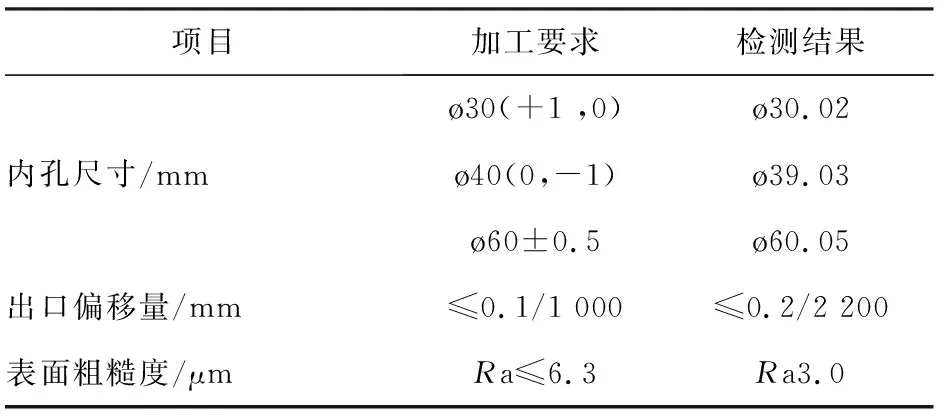

试验工件材质为EA4T钢。采用BOTEK深孔钻头,3种刀具直径分别为60 mm、39 mm、30 mm。表2为车轴内孔加工精度表。

表2 车轴内孔加工精度表

4.2 应用

在空心车轴自动化生产线上,BPL2-2800深孔钻床自2011年投入使用至今,生产表1所列各类车轴(轴号1~4)已累计数量超过20 000个,完全满足生产线深孔加工工艺及自动化加工要求。

5 结束语

工艺验证及生产应用表明,BPL2-2800深孔钻床配置“双锥套定位+双V型中心架支承方式”的工件自动装夹系统,结构形式定位可靠,满足空心车轴加工线加工自动化要求,工装采用模块化设计,通用性强,满足生产线产品多样化要求。