钛合金钻杆在页岩气长水平段的延伸钻进能力分析

2020-11-03祝效华李枝林韩烈祥陈长青

祝效华 李 柯 李枝林 韩烈祥 陈长青

1.西南石油大学机电工程学院 2.中国石油川庆钻探工程有限公司 3.渤海能克钻杆公司

0 引言

我国自2009年钻成第1口页岩气评价井(威201井)以来,便一直重视页岩气资源的勘探与开发[1]。2011年底,有关部门批准页岩气为独立矿种并大力支持鼓励其勘探开发产业,为我国页岩气发展初期提供强有力的经济保障[2]。至今,与国外相比我国的页岩气勘探开发,已经从全面“跟跑”步入到部分“并跑”,临近迈入快速发展阶段,主要原因为现有的工程认知和技术手段难以实现页岩气井打得更深更远[3-6]。我国页岩气井的发展方向是垂深更深、水平段更长,长水平段延伸钻进困难是制约深层长水平段页岩气井开发效益的瓶颈之一[7-11]。

轻质钻杆能够直接提高钻井过程中主动载荷传递效率[12-14],是解决水平段延伸钻进问题的可能方案之一。轻质钻杆主要包括铝合金钻杆和钛合金钻杆两种。笔者在以前的研究中[15]发现,铝合金钻杆虽然能够较大程度地降低接触摩阻,但由于其材质较软,容易发生屈曲变形,在有效传递较大轴向力的工况还需要进一步研究。而钛合金钻杆则具有更高的强度和耐腐蚀性,抗屈曲能力略强,其在长水平段延伸钻进中也有可预期的应用潜力[16-17]。

“钛”是20世纪50年代发展起来的一种具有密度小、强度高并且耐腐蚀的结构金属,被广泛运用于航空航天、化学化工、船舶和石油工程等各个领域[18]。为了进一步提高和改善其力学性能和物理属性,研究人员在其中添加了一些其他金属元素形成合金。

在1982年,Unocal石油公司在美国开采地热时,为了解决硫化氢导致的腐蚀问题,对钛合金钻杆进行试验[19],这证明了钛合金钻杆具有较高的经济性并推动了钛合金钻杆在油气勘探开发领域的发展。在接下来的30多年以来,国外不断改进钛合金钻杆的材料组分和结构参数,成功研制出高性能的钛合金钻杆,满足了勘探开发施工要求[20]。1999—2000年间,美国Torch钻井服务公司在钻具组合中加入钛合金钻杆,并成功完成6口井的钻探工作。21世纪初,Weatherford旗下的Grant Prifideco公司和RTI旗下的Texas公司研制出屈服强度高达840 MPa的钛合金钻杆,并在美国多口大斜度井中得到成功应用[21]。

国内目前对钛合金钻杆的研究已迈出一大步,七二五所、中国石油集团石油管工程技术研究院和渤海能克钻杆公司等单位均开展了部分钛合金管材研究工作[22]。为此,笔者从屈曲变形、接触摩阻和轴向力传递等方面研究了钛合金钻杆的延伸钻进性能,以期为尝试解决长水平段页岩气井延伸钻进困难问题提供量化数据。

1 钻柱动力学模型

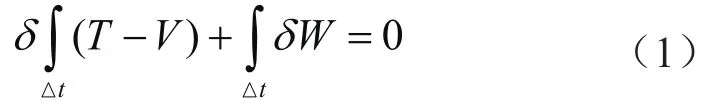

本文中的钻柱动力学模型是以能量法中的哈密顿原理(Hamillton Principle)为基础建立的。哈密顿原理指出,运动质点动能、势能和非有势力做功应该满足如下公式,即拉格朗日函数(L):

式中T表示钻柱系统总动能;V表示系统总势能;δ表示变分算子;W表示非势力做功。

在一个连续的钻柱系统中,钻柱的运动位移u(z,x,y,t)和转角变量 θ(z,x,y,t)可以直接用 T、V和W来表示。本文参考文献[23]在有限元方法中,将几何模型中的各个钻柱单元看作一个集合体,模型中连续变量由所有单个钻柱单元的节点变量(Ui)代替(以内插值替换)。将其代入式(1)并逐步展开得到:

为了研究钻柱接触,笔者将钻柱在井眼中的运动状态归为两类,一类为自由运动状态,通常位于直井段上部,钻柱不与井壁碰撞,继而不会发生接触和摩擦;而另一类为接触运动(图1),通常位于弯段以及水平段钻进中,在重力的作用下使钻柱靠向下井壁,进而与井壁发生碰撞并产生接触、摩擦,接触位置会产生接触反力(fn)、切向摩擦力(ft)和轴向摩擦力(f),下面主要讨论弯段以及水平段钻柱与井壁间的接触力。

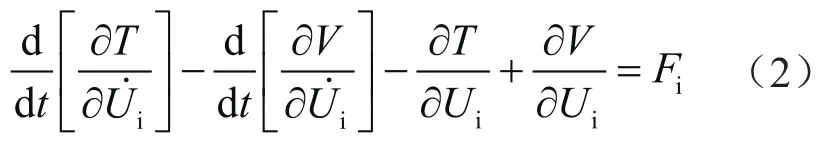

笔者通过构建厚度为0.001 m的接触单元来描述钻柱与井壁间的接触力:

式中r表示钻柱单元趋近井壁的距离,m;rd表示钻柱单元的径向位移,m;Rw表示井壁外径,m。

分析计算时,采用弹簧—质量—阻尼(S-M-C)系统,基于非线性动力学基本原理,建立钻柱系统的动力学方程:

式中M、C、K分别表示钻柱系统的质量矩阵、阻尼矩阵、刚度矩阵;、、U和F分别表示钻柱系统的加速度矩阵、速度矩阵、位移矩阵和载荷矩阵。

图1 页岩气长水平段水平井模型图

在引入边界和载荷条件后,采用本文参考文献[24]提供的HHT-α法对式(4)进行求解,从而完成对钻柱系统动力学的分析。

在图1中,给出了模型的具体示意图,以及井眼轨迹。为了更加真实的模拟现场钻井施工,模型的井口边界设置为悬挂钻柱,井底边界设置为PDC钻头切削岩石。以目前的页岩气长水平段水平井为例,模拟水平井的参数分别为:垂深和水平段长均为3 000 m,最大井斜为90°、弯段曲率半径为750 m。

在水平井段,采用本文参考文献[15]的钻具组合设计进行模拟钻进分析:Ø127.0 mm钢制钻杆+“水平段(表1)×2 730.97 m钻杆”+Ø165 mm钻铤×9.47 m+Ø205 mm稳定器×1.53 m+Ø172 mm螺杆×7.69 m+Ø215.9 mm PDC钻头×0.34 m。

表1 水平段3种钻杆组合表

2 接触分析

井下环境具有封闭和高干扰的特点,传统的接触测量方法无法有效进行。而通过全井钻柱动力学建模和计算可以得到钻柱与井壁的接触数据,包括接触力矢量、接触位置关系和接触状态。

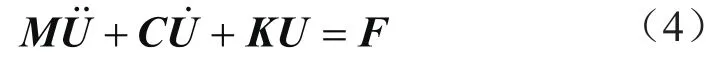

图2~4分别为钻井液密度1.30 g/cm3、1.60 g/cm3和1.90 g/cm3时,钻柱与井壁的接触力分布情况。由于直井段的接触力几乎为零。因此在上述图中去掉了直井段。

如图2所示,当在水平段分别使用1号钢制钻杆、2号和3号钛合金钻杆时,水平段总接触力分别为499.8 kN、407.4 kN和326.1 kN。计算发现2号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了18.5%,3号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了34.8%。从结果分析中不但发现钛合金钻杆能够明显降低接触力大小,还发现3号钛合金钻杆的降摩减阻效果优于2号钛合金钻杆。在钻柱动力学计算过程中发现,2号钛合金钻杆发生了严重的螺旋屈曲变形,导致接触力明显增加。

已有研究表明,钻柱屈曲变形会导致接触力上升[10]。为了进一步提高钛合金钻杆的降摩减阻能力,接下来研究不同钻井液密度对接触力大小和规律的影响。

图2 密度1.30 g/cm3钻井液的不同类型钻柱与井壁接触力分布图

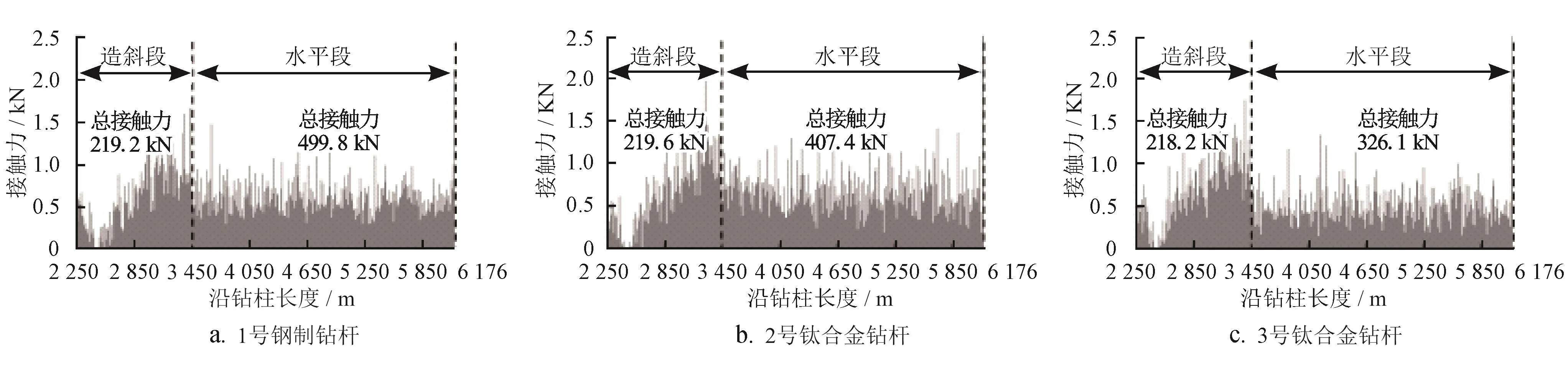

图3 密度1.60 g/cm3钻井液的不同类型钻柱与井壁接触力分布图

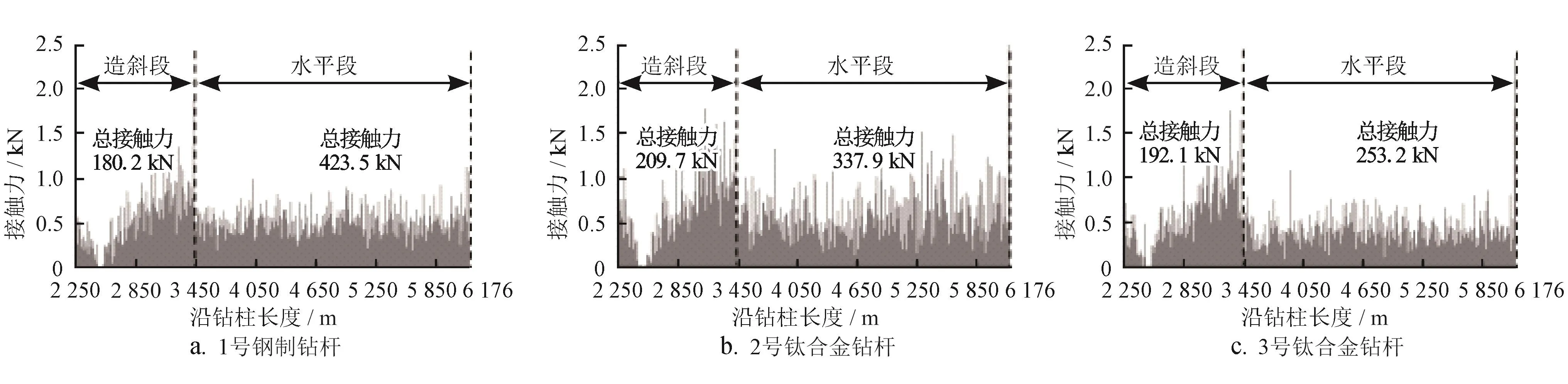

图4 密度1.90 g/cm3钻井液的不同类型钻柱与井壁接触力分布图

在图3中,钻井液的密度为1.60 g/cm3,从图中可以看到1号钢制钻杆、2号和3号钛合金钻杆在水平段总接触力分别为423.5 kN、337.9 kN和253.2 kN,分别比当钻井液密度为1.30 g/cm3时的接触力小了15.3%、17.0%和22.4%。结果表明2号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了20.2%,3号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了40.2%。

钻井液密度增加能够显著降低钻柱与井壁间的接触力大小,当钻井液密度从1.30 g/cm3上升至1.60 g/cm3时,钢制钻杆和钛合金钻杆在水平段的接触力均小了15%以上。通过这些钻杆的接触对比发现,钻井液密度对它们之间接触力的变化幅度的影响较大。初步认为,钻井液密度越大,钛合金钻杆的减摩减阻效果越好。接下来继续计算钻井液密度提高至1.90 g/cm3。

在图4中,钻井液密度提高到了1.90 g/cm3。从图中可以看到1号钢制钻杆、2号和3号钛合金钻杆在水平段总接触力分别为362.1 kN、253.1 kN和187.2 kN,分别比当钻井液密度为1.60 g/cm3时的接触力小了14.5%、25.1%和26.1%。同时,2号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了30.1%,3号钛合金钻杆在水平段的接触力总值比1号钢制钻杆小了48.3%。

分析上述数据发现,当钻井液密度从1.60 g/cm3上升至1.90 g/cm3时,两种型号的钛合金钻杆在水平段的接触力均小了25%以上,比钻井液密度从1.30 g/cm3上升至1.60 g/cm3时的接触力变化更为明显。适当提高钻井液密度,能够明显增强钛合金钻杆的降摩减阻效果。

3 屈曲变形分析

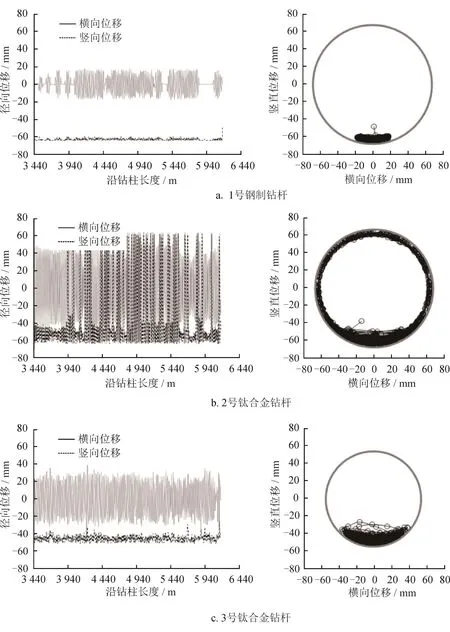

钻柱屈曲变形会增加钻柱与井壁间的接触力,为了更加直观地展示这一现象,在图5中给出了当钻井液密度为1.30 g/cm3时3种钻柱在水平段的屈曲位移分布情况。1号钢制钻杆在水平段的位移分布如图5-a所示,从中可以看出,钻柱在竖直方向上紧贴下井壁,同时 钻柱的横向位移变形在±18 mm以内。因此1号钢制钻杆的弯曲变形较小,弯曲带来的摩阻变化不明显。

图5 不同类型钻柱位移分布图

图5-b为2号钛合金钻杆的屈曲位移分布图,从中可以看出,钛合金钻杆在水平段发生了严重的螺旋屈曲变形,变形处钻柱紧贴井壁四周从而导致钻柱与井壁间的接触力明显上升。

图5-c为3号钛合金钻杆的屈曲位移分布图,从中可以看出,在水平段使用了大尺寸的钛合金钻杆后,钻柱的螺旋屈曲变形消失,转变为明显的正弦屈曲。水平段钻柱的横向位移变形在±30 mm以内,钻柱在竖直方向紧贴下半井壁。结合图5-b发现,3号钛合金钻杆尺寸虽然较大,但接触摩阻反而小于2号钛合金钻杆。这是因为3号钛合金钻杆的抗变形能力更强,其屈曲变形程度明显小于2号钛合金钻杆,所以接触摩阻更小。

结论认为钻柱与井壁间的接触摩阻大小受多方面因素影响,包括钻柱的尺寸和材料、钻井液密度以及钻柱屈曲变形程度等。为了最大程度地发挥钛合金钻杆的降摩减阻能力,需要预先进行详细的钻柱动力学分析,来达到最佳的使用条件。

4 轴向力传递分析

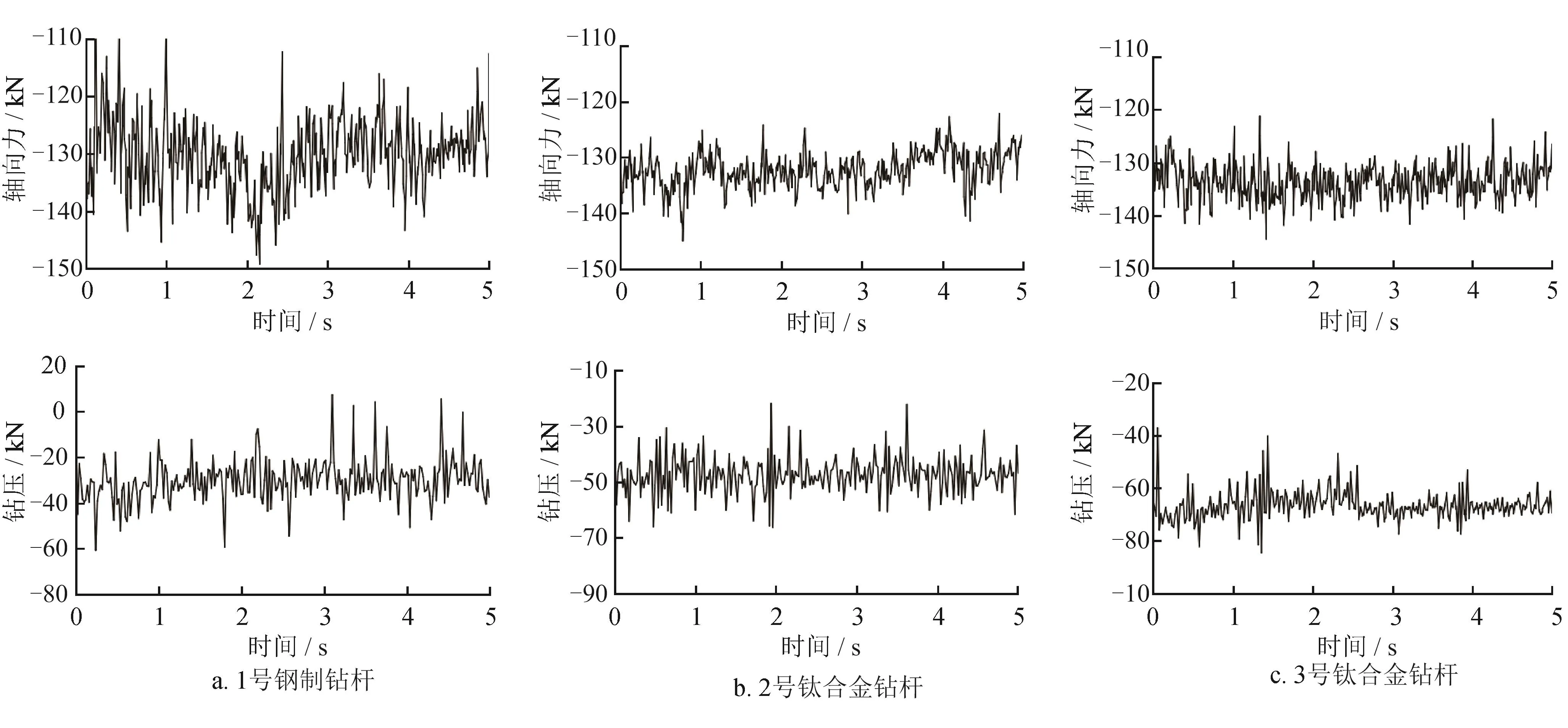

为了研究水平段钻柱的摩阻以及轴向力传递情况,在图6~8中分别给出了各种钻具组合在钻井液密度为1.30 g/cm3、1.60 g/cm3和1.90 g/cm3时的钻柱轴向力动态变化过程。各图的上面部分均为水平段起始点(如图1中的C点)钻柱的轴向压力波动(拉正压负),各图的下面部分均为水平段末尾钻头处(如图1中的D点)的动态钻压波动。为了比较各种钻具组合的使用效果,通过改变钩载大小来将水平段起始位置的平均轴向压力设置为同一数值。

在图6中的钻井液密度为1.30 g/cm3,从图中得到,当水平段采用1号钢制钻杆、2号和3号钛合金钻杆时,平均钻压分别为30 kN、48 kN和67 kN。2号和3号钛合金钻杆的平均钻压分别比1号钢制钻杆提高了60%和123%,降摩减阻效果明显。并且较大尺寸的钛合金钻杆由于更能够抵抗屈曲变形,所以其提高钻压的程度达到了2号钛合金钻杆的两倍。

图6 密度1.30 g/cm3钻井液的不同类型钻柱水平段的轴向力传递规律图

在图7中,钻井液的密度为1.60 g/cm3。1号钢制钻杆、2号和3号钛合金钻杆的平均钻压分别为41 kN、59 kN和75 kN。2号和3号钛合金钻杆的平均钻压分别比1号钢制钻杆提高了43.9%和82.9%。

图7 密度1.60 g/cm3钻井液的不同类型钻柱水平段轴向力传递规律图

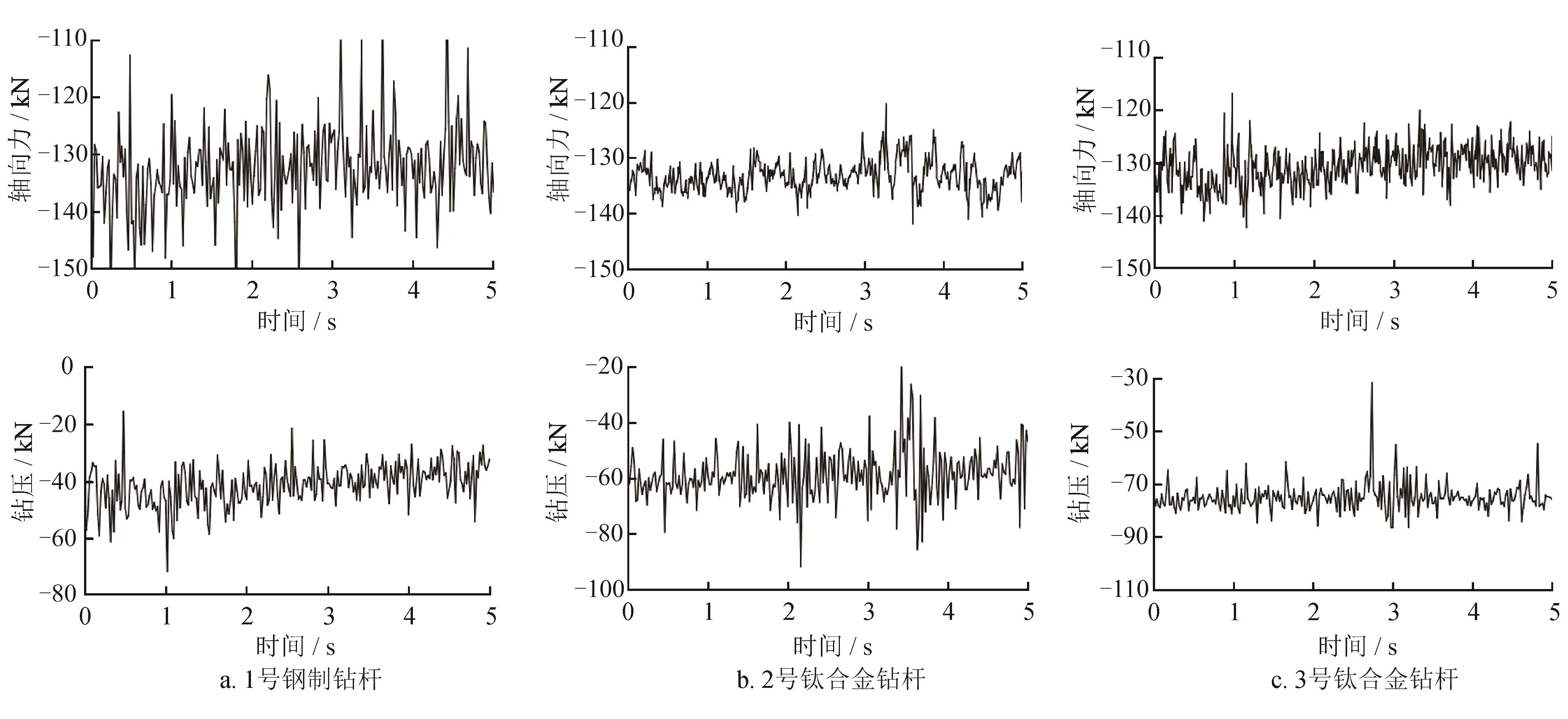

在图8中,钻井液的密度为1.90 g/cm3。1号钢制钻杆、2号和3号钛合金钻杆的平均钻压分别为53 kN、80 kN和91 kN。2号和3号钛合金钻杆的平均钻压分别比1号钢制钻杆提高了50.9%和71.7%。结果均表明较大尺寸的3号钛合金钻杆摩阻更小,再次证明了较大尺寸的钛合金钻杆能够发挥更佳的降摩减阻能力。

图8 密度1.90 g/cm3钻井液的不同类型钻柱水平段轴向力传递规律图

图9为各钻具组合在不同钻井液密度下的水平段压损情况,从中可以看出,随着钻井液密度增加,水平段压损下降,同时钻压上升。并且,3号钛合金钻杆的降摩减阻能力高于2号钛合金钻杆,更高于1号钢制钻杆。

图9 不同类型钻柱在水平段的压损图

通过以上分析,水平井段钻压传递效率受摩阻影响,而摩阻通常受到钻具自重、井眼清洁程度、钻井液浮力、接触摩擦系数等因素共同影响。此外,水平井段钻柱屈曲程度对钻柱摩阻的影响亦不能忽视,钻柱屈曲程度越严重,钻柱的摩阻越大,从而钻压传递效率越低。

5 结论

1)钛合金钻杆能够有效减少钻柱摩阻。当钻井液密度为1.30 g/cm3时,Ø101.6 mm钛合金钻杆的接触摩阻比同规格的钢制钻杆小了18.5%,Ø127.0 mm钛合金钻杆的接触摩阻比Ø101.6 mm钢制钻杆小了34.8%。

2)钛合金钻杆相较于钢制钻杆更容易发生屈曲变形,但通过调控钛合金钻杆尺寸规格可以缓解屈曲变形,从而降低屈曲导致的局部摩阻增加。计算表明,Ø127.0 mm钛合金钻杆的降摩减阻能力比Ø101.6 mm的钛合金钻杆高了近一倍。

3)钻井液密度提高,能够明显增强钛合金钻杆的降摩减阻效果。钻井液密度从1.30 g/cm3上升至1.60 g/cm3再上升至1.90 g/cm3的过程中,接触摩阻分别小了15%和25%以上。

我国页岩气水平井长度不断增加,轻量化的钛合金钻杆是解决长水平段水平井延伸钻进难题的一个主要技术方向,目前我国已经研制出钛合金钻杆,建议选择试验井,在更详细计算评估的基础上开展钛合金钻杆在长水平段水平井中的工业化试验。