机车齿轮箱磁性螺堵镀锌层脱落问题调查

2020-11-02郭学庆

谢 添 郭学庆 江 浪

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

磁性螺堵属于机车齿轮箱上广泛运用的一种关键配件,其作用是吸附齿轮箱在运行过程中产生的一些铁质磨屑,保持润滑油的清洁度,从而保证齿轮传动系统的正常温升和运用可靠性。

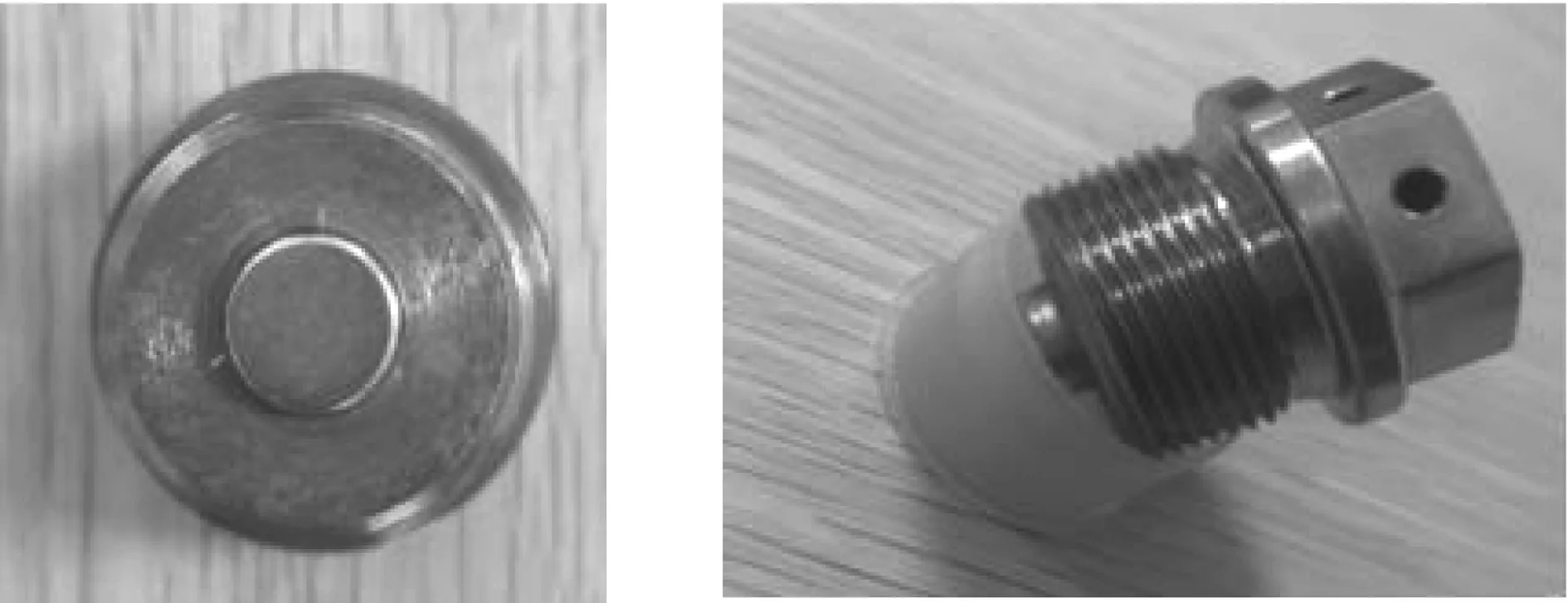

中车戚墅堰机车车辆工艺研究所有限公司是国内齿轮传动系统的权威制造商,生产的各型齿轮箱已广泛运用在高铁、机车以及城轨领域。在某型机车铝合金齿轮箱的制造过程中,检查发现磁性螺堵经常出现镀锌层脱落的情况,其中部分磁性螺堵镀锌层表层有明显脱落(见图1)。如若放任此问题件流转,后续将会污染齿轮箱油的纯净度,如出现大面积剥落,则会对车辆运行产生严重影响,所以需对磁性螺栓及时更换,由此对物料使用和供给造成了不良影响,为排查真正原因,针对此情况进行了相关调查及验证。

图1 出现镀锌层脱落问题的磁性螺堵

1 现场情况调查

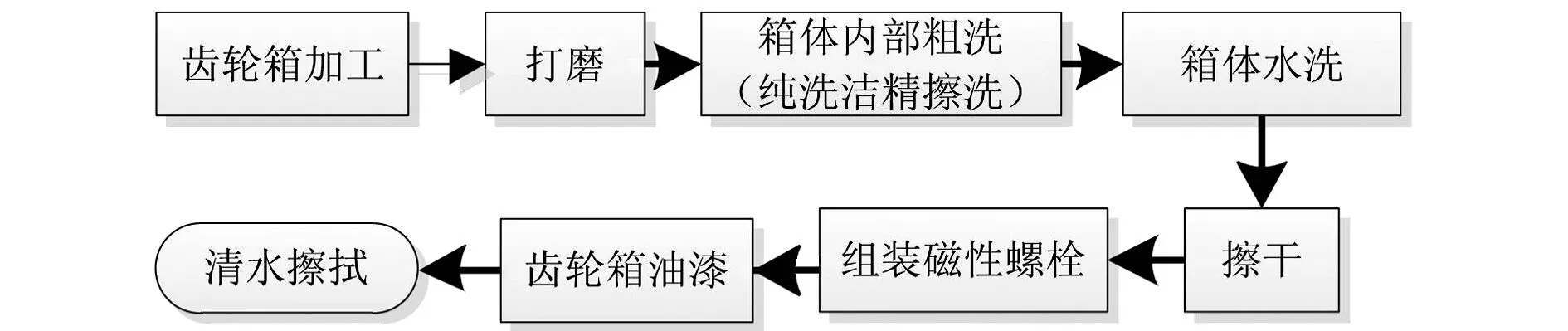

针对齿轮箱磁性螺栓的组装工艺进行了调查,其生产工艺流程如图2所示。

图2 现场齿轮箱磁性螺栓组装流程

根据现场操作人员反馈介绍,在进行磁性螺栓的组装前,会对其表面状态进行确认,故组装前的磁性螺栓表面状况均完好,无镀锌层脱落。在油漆过后,外观确认环节发现镀锌层脱落。由此确认磁性螺堵镀锌脱落出现在油漆环节。

结合磁性螺堵做中性盐雾试验(NSS试验)时的条件,采用5%的氯化钠盐水溶液,溶液PH值范围为6.5~7.2,试验温度范围为(35±2) ℃,沉降量为(1.5±0.5) mL/80 (cm2·h)。加速镀锌层腐蚀需要温度和PH值两个条件。

对油漆工艺做进一步调查,油漆的具体工艺流程如下:清洗处理→表面检查→防护→喷砂处理/打磨处理→除尘→表面清洁度的目视检查→二次除尘→表面灰尘等级评估→刷涂和喷涂底层涂料→流平→烘干→防护检查→打磨→除尘→刷涂和喷涂面层涂料→流平→烘干→后处理→检验。

在油漆工序时,通常会采用烘干的方式,加速油漆干燥,加热温度通常高于35 ℃,温度可以满足加速腐蚀的条件,现需要查找另外影响环境酸碱性的因素。

对磁性螺栓的安装工艺流程进行排查跟踪,发现由于该磁性螺栓安装于齿轮箱的底部(见图3),该部位齿轮箱内部较难清理,怀疑齿轮箱在经过清洗工序后,箱体内部可能仍残留有少量清洗溶液,安装磁性螺栓位置为齿轮箱内最低点,残留液体会在此处聚集(见图4),溶液直接接触到磁性油栓端部或者磁钢端部。由于清洗液为弱碱性物质,如果接触到镀层,可能会对镀层造成腐蚀,引起脱落,为此对现场用清洗溶液进行取样和模拟试验。

图3 组装磁性螺堵的位置

图4 安装磁性螺堵的齿轮箱内部结构

2 验证试验

为排查验证磁性螺堵本身镀锌性能,对本批磁性螺堵随机抽样进行盐雾试验,根据GB/T 10125——2012《人造气氛腐蚀试验 盐雾试验》中性盐雾试验,样件经300 h盐雾试验后表面未出现红锈,由于本批磁性螺堵为相同镀锌工艺,所以证明磁性螺堵表面镀锌层符合产品质量要求。

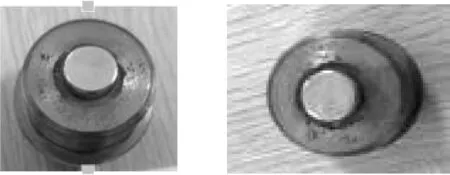

为了验证用于清洗齿轮箱的清洗剂溶剂是否会对镀锌层产生不利影响,从生产现场采集部分清洗剂溶剂。将同批次表面状态良好的磁性螺栓浸泡在清洗剂溶剂中(见图5、图6)。

图5 浸泡前磁性螺堵 图6 浸泡试验中的磁性螺堵

浸泡20 h后,观察磁性螺栓表面,发现镀锌层脱落明显(见图7);浸泡40 h后,观察磁性螺栓表面,发现出现块状白斑(见图8)。

图7 试验20 h 图8 试验40 h

40 h后螺堵表面出现的白斑与之前问题螺栓表面情况较为一致,且螺栓经300 h盐雾试验,表面未出现红锈,所以判断磁性螺堵表面镀锌层脱落是由于浸泡在清洗剂溶剂中,发生了电化学腐蚀而引起的镀锌层脱落。

3 原因分析

清洗剂溶剂成分主要是烷基磺酸钠、脂肪醇醚硫酸钠、泡沫剂、增溶剂、香精、水、色素和防腐剂等。烷基磺酸钠和脂肪醇醚硫酸钠都是阴离子表面活性剂,是常用的用以去除油污的主要物质。一般情况下,构成电化学腐蚀,必须具备3个条件:(1)不同金属或者是同一金属要有电位差;(2)具有不同电位的金属要短路相接;(3)互相短路的金属要共存于电解质液中[1]。而清洗剂溶剂正好提供了电解质液。清洗剂溶剂液呈碱性,磁性螺栓表面锌膜层易发生吸氧腐蚀,从而导致脱落。

正极:2H2O+O2+4e-=4OH-

负极:2Zn-4e-=2Zn2+

溶液中有了自由移动的离子,形成了原电池反应,比较活泼的金属失去电子而被氧化,发生了电化学腐蚀。

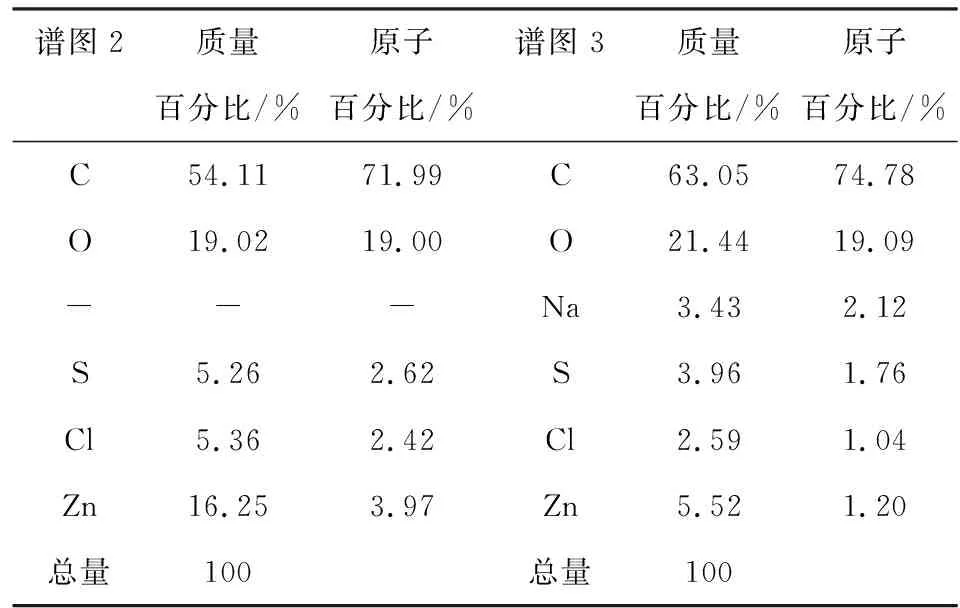

同时对腐蚀表面进行了能谱元素测试验证(见图9),此处存在明显腐蚀情况。经能谱对腐蚀区域测试发现(见图10),在腐蚀区域含Na和S元素,Na和S元素为腐蚀的主要原因,其主要来源是清洗剂溶剂的成分。具体元素含量如表1所示,图谱3为腐蚀区域元素占比,图谱2为正常区域元素占比。其中腐蚀严重部分比正常镀层部分多含了Na元素,证明镀锌层对碱性耐蚀性较差,较容易发生腐蚀。

表1 谱图2和谱图3各元素占比情况

图9 腐蚀位置金相图 图10 腐蚀位置能谱图

镀锌层对钢基体防护作用主要有锌对钢基体的阴极保护作用以及锌所生成的氧化物、氢氧化物和各种碱式盐等腐蚀产物对腐蚀的抑制作用。为保证零部件表面镀锌层保护能长久有效,从电化学腐蚀的3个必备条件出发,可以从两个方面防止镀锌层的加速腐蚀:

(1)避免电解质液的堆积,避免形成回路。在组装过程中避免使用碱性较强的清洁剂,如有使用,也应及时清理残留积液,以免出现电化学腐蚀。

(2)避免磕碰引起的局部镀锌层破损而使基体暴露,从而与镀锌层形成电偶而加重腐蚀[2]。

4 改善措施

由于齿轮箱底部存在积液,磁性螺堵浸泡在积液中造成了表面镀锌层的电化学腐蚀。在齿轮箱清洗完成之后,增加一道工序,将齿轮箱内部积液清理干净。对镀锌零件,在日常的组装或者存储过程中也应该注意磕碰和防潮保护,尤其应注意避免与碱性物质的长期接触。对于零部件的制造厂商,客户对产品外观和质量上的要求日益提高,对于镀锌质量也应该结合不同线路工况与不同线路所处不同大气环境进行区别对待。针对不同的使用环境,镀锌层的厚度应不同,在腐蚀严重地区,应适当增加镀锌层厚度避免出现基体的腐蚀和开裂现象[3]。在生产过程中结合常用的金属防腐方法:缓冲剂保护、电化学保护、覆盖层保护。在磁性螺堵六角头外表面也可以同样涂覆油漆以增强防腐能力。既保证了产品在外观上的一致性,又在表层增加了一道防护膜,增强了防腐性能。