HXD3(C)型机车牵引电机检修工艺优化

2020-11-02史向前王立民庄思宇徐琳琳

史向前 王立民 庄思宇 徐琳琳

(中车大连机车车辆有限公司检修技术部 辽宁 大连 116021)

0 概述

HXD3(C)型机车牵引电机是引进日本东芝技术制造的4极异步牵引电动机,由牵引变流器供电,斜齿传动,满足大功率电力机车的需要,其主要结构如图1所示。该电机选用NTN绝缘轴承,传动端为NU330轴承,非传动端内侧为NU320轴承,外侧为QJ318轴承,为承受斜齿传动带来的轴向力,采用了三轴承结构。

1—过渡盘装配;2—传动端端盖;3—传动端轴承外盖;4—NU330轴承;5—传动端外封环;6—传动端轴套;7—传动端内封环;8—转子;9—定子;10—非传动端端盖; 11—加油嘴盖;12—加油嘴;13—非传动端轴承座;14—非传动端外封环;15—测速齿盘;16—非传动端轴承外盖;17—QJ318轴承;18—轴承内圈隔套;19—非传动端内轴套;20—轴承外圈隔套;21—NU320轴承;22—非传动端内封环。图1 牵引电机结构图

HXD3型机车从2010年开始进入两年检,两年检完成后陆续投入运用,2011年进入批量修,2014年开始,连续出现牵引电机轴承故障,绝大多数都是NU330轴承内环裂纹或破损,其次是QJ318轴承,故障最少的是NU320轴承,之后还出现了几例断轴故障,严重的情况是一台机车两轴、三轴电机同时出现故障。

1 故障现象

1.1 故障现象及汇总

牵引电机故障主要表现为传动端外封环变色、外窜,NU330轴承内圈裂纹、剥离,轴承烧损,转轴磨损;非传动端表现为QJ318轴承烧损,NU320烧损。选取2014年~2018年拆解的15例故障电机情况:NU330电机故障的9例,QJ318轴承故障的4例,断轴的2例。

1.2 故障现象分析

牵引电机故障分为两种,一种是轴承故障,一种是断轴故障。轴承故障的起因是NU330或QJ318轴承,驱动端轴承故障一般都是在齿轮力矩作用下,NU330轴承内圈出现伤痕,再发展成内圈裂纹或剥离,发热加剧,伴随润滑失效,裂纹可以发展成为断裂,无论是内圈裂纹还是剥离,最后都会造成轴承烧损,电机固死。非驱动端轴承故障一般都是在电机高速运转时,QJ318轴承滚珠、内圈和保持架受损,造成滚珠和滚道磨损,保持架变形或断裂,温度持续升高,最终润滑失效,导致烧损。QJ318轴承失效后,电机转子轴向窜动量过大,轴向力加在NU320和NU330轴承上,轴承内部摩擦加剧,温度持续升高,可造成同端NU320轴承和驱动端NU330故障。同样,NU330轴承故障,发生轴向位移,外封环外窜,QJ318轴承承受超额的轴向力,直至发生故障。断轴故障原因是在齿轮力矩作用下,转轴上与齿轮配合的根部有压痕,力矩作用于压痕位置,逐步发展成疲劳裂纹,最后发展成断裂。牵引电机故障进展如图2所示。

图2 牵引电机故障进展示意图

2 故障原因分析

2.1 两年检检修技术规程的要求

HXD3(C)型新造机车投入运用以来,牵引电机轴承很少发生故障,由于两年检机车的运用里程未达到轴承的寿命,牵引电机轴承依据两年检规程要求,进行拆解检修,两年检机车投入运用后发生故障,问题原因集中在轴承的拆解、检修和安装方面。

2.2 故障原因初步判定

(1)NU330轴承故障原因。根据现场工艺核查和轴承检验结果初步分析,轴承故障可初步判定为以下3个原因所致:一是2013年底在批量生产的情况下,用火焰加热内环时操作不当,以致内环表面局部温度过高,导致内环滚道面局部被破坏,机车运用中轴承内环产生局部疲劳,出现伤痕后滚道面剥离,内环断裂最终导致轴承烧损。二是两年检电机出厂前缺少轴承异音检测项目,对可能存在的组装、试验和轴承故障未能全面检验,成为质量安全隐患。三是个别轴承内环存在随机分布的脆性非金属夹杂物,轴承运用过程中,分布于滚道表层的链状脆性夹杂物在滚动接触应力作用下易产生材料疲劳,萌生疲劳裂纹,最终导致内环断裂。

(3)QJ318轴承故障。根据统计数据表明,QJ318轴承故障大都发生在HXD3C型客运机车上,客运机车运行速度快,故障原因是在QJ318轴承拆解和重新组装时,由于操作不规范,导致机车高速运行时轴承非正常工作,滚珠、保持架和内圈受损,在轴承保持架碎裂以及滚珠磨损后的金属物质混入油脂内部导致温度升高,润滑失效,进一步引起温度上升,最后导致轴承运转失效[1-2]。

3 工艺改进措施

自牵引电机轴承发生故障后,通过对规、对标工作,以及现场检查和工艺技术提升,及时纠正了原有工艺不足和操作不当的问题,避免检修工序中不良因素对电机轴承的影响,操作规范性有所提高。通过持续跟进,对发生的问题不断分析处理,妥善解决了故障问题。

3.1 针对NU330轴承故障的工艺提升

(1)现场检查时发现NU330轴承内圈用火焰直接加热,容易受热不均,与同型牵引电机检修工艺对比,改为只加热轴套,并且控制加热温度,使其不大于110 ℃。

(2)轴承清洗工艺不变,增加定期清洁度检测要求。

(3)依据TG/JW 177——2014和TG/JW 183——2014两年检检修技术规程要求,NU330游隙限度为0.165~0.255 mm,NU320游隙限度为0.105~0.205 mm。现场检查两年检检修记录发现,绝大部分轴承的游隙都在新造值范围内,为提高轴承精度,把NU330和NU320轴承的游隙限度内控为新造标准。由于NU330轴承内环故障率较高,在原检修工艺的基础上,增加轴承内环探伤和尺寸检查,对有疑问的轴承,全部更新。

(5)电机试验增加轴承异音检测。在电机转速试验完成后,用金属棒抵住NU330轴承位置进行异音检测,由经验丰富的技术人员传授,并固定专人进行,存在问题或有疑问的轴承全部更新。

3.2 断轴问题工艺提升

(1)两年检电机轴探伤

分别采用磁粉和渗透探伤方法对同一电机轴裂纹部位进行检测,可发现渗透探伤无法检出深度较小的裂纹,而磁粉探伤可准确检测出电机轴同一裂纹。渗透探伤中,探伤人员操作不规范导致渗透剂清洗过度,裂纹内污染物清洗不彻底等,受这些因素的影响,检测的灵敏度下降,造成电机轴裂纹采用渗透探伤无法发现的问题,鉴于此采用磁粉探伤对电机轴进行探伤可靠性较高,转轴探伤采用磁粉探伤。

(2)在段HXD3(C)型电力机车电机轴探伤

对所有在段运用的两年检HXD3(C)型电力机车电机轴的裂纹检测,通过在电机轴端部位采用小角度超声波探头对裂纹易发部位进行扫查,如电机轴存在一定深度(不低于0.5 mm)的裂纹,则可轻易判别出裂纹回波。有问题的电机返回检修。

(3) 增加卸荷槽

为了从根本上避免主动齿轮倒角尖角处直接与轴面接触产生应力集中,进而预防裂纹的产生。虽然可以采取将齿轮的倒角改成圆角的改善方案,但该方案存在因加工精度的问题导致内孔锥度面和圆角间产生尖角或台阶情况出现的可能性,同样会产生应力集中。作为避免应力集中的方案,如图3所示,采用在轴上设置卸荷槽的办法来预防。

图3 卸荷槽改造前后对照

3.3 QJ318轴承故障的工艺提升

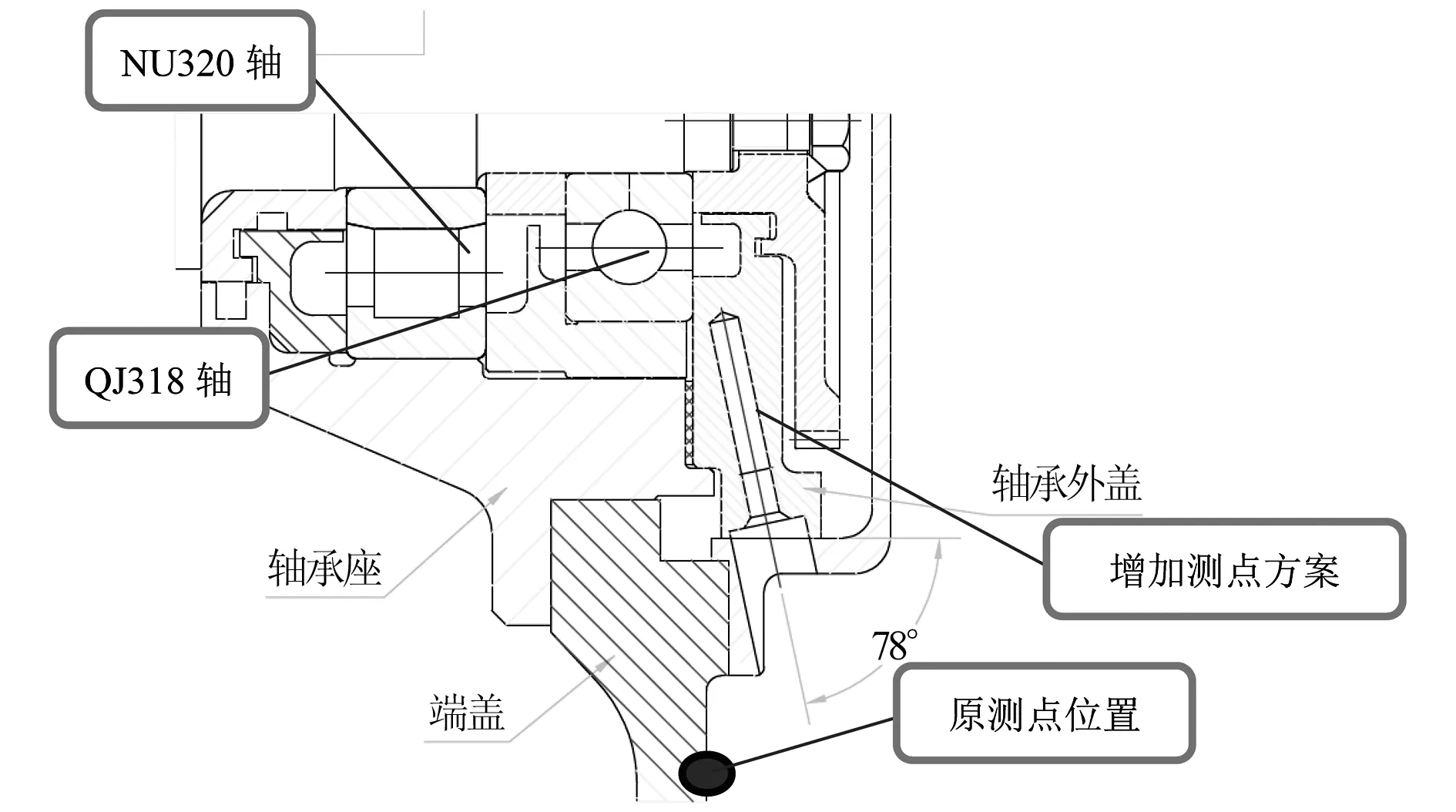

HXD3(C)型机车均加装6A走行部监测报警子系统,对牵引电机轴承温升和冲击进行预警,但部分QJ318轴承故障发生时未能报警,检查分析认为存在两个原因:一是QJ318轴承的衬套与轴承座间隙达 0.2 mm ,故障冲击信息不能直接通过衬套、轴承座传递到检测探头,只能通过电机轴迂回传递导致信号强度损失;二是因结构限制,非驱动端检测位置距离轴承较远,又设置在端盖散热窗之间的筋条上,冲击和温度信号均有较大的衰减,不能准确对电机非驱动端的轴承故障进行预报警。

经过多方研究,决定新增一个靠近318轴承的测点(见图4),在原位置逆时针旋转10~15°,避免原方案的传感器距离轴承较远、位置不在承载区、接受信号较弱的缺陷,保证及时报警,该方案已装车试用考核。

图4 新增测点示意图

4 总结

2014年牵引电机故障发生后,安排专人赴16个运用段对牵引电机的外封环状态和转轴超声波探伤进行循环普查,并结合唐智报警系统判断,发现的问题电机及时替换返修,2015年后故障逐步降低。近年随着修程修制改革的实施和检修工艺的逐步改进,牵引电机轴承故障已恢复常态。