城轨车辆齿轮传动系统运用性能研究

2020-11-02金思勤郭其超王鹏川

金思勤 朱 飞 郭其超 王鹏川

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

齿轮传动系统是车辆的关键部件,自身易产生不平稳振动并可通过转向架传递振动,一旦齿轮传动系统出现故障,将直接威胁到车辆的安全运行[1]。齿轮传动系统要求寿命长、可靠性高。由于城轨车辆齿轮传动系统安装隐蔽、结构复杂、难于拆卸,故障类型多而复杂,加之测试条件的限制,为了保证其运行的稳定性和可靠性,节约开发设计和试验费用,在研发阶段就需要开展运用性能研究评估,包括强度和寿命分析,确认齿轮传动系统寿命周期内的运用可靠性[2-3]。

1 产品概述

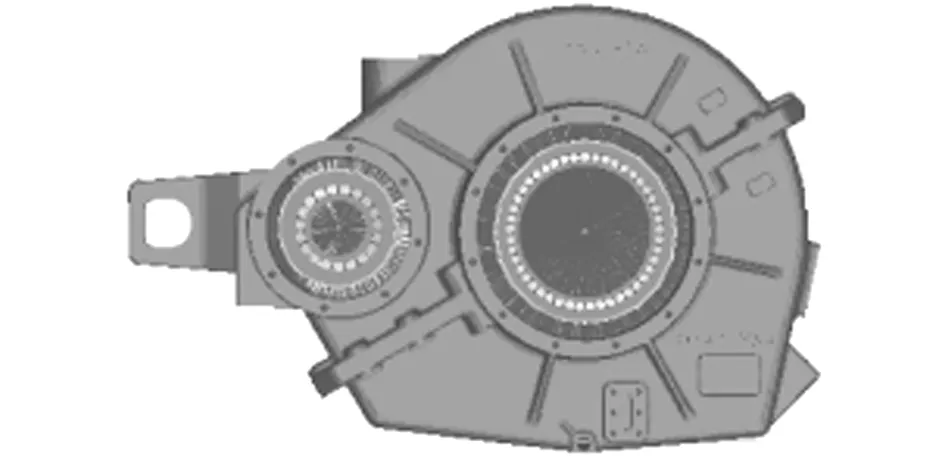

分析某城轨车辆齿轮传动系统为平行轴圆柱斜齿轮单级传动,采用上下分箱方式,如图1所示。齿轮传动系统要求长寿命,一般寿命要求20年以上。产品在运用过程中需要定期维护,包括日常运用过程中的检查维护,以及架修(一般60万km)和大修(一般120万km)的定期检修。通常情况下齿轮传动系统箱体、齿轮要求全寿命,轴承使用一般要求满足大修周期,即120万km使用寿命,同时设计计算寿命要求大于200万km。

图1 齿轮传动系统外形图

齿轮传动系统输入端和输出端均采用圆锥滚子轴承面对面配置方式(见图2),其中齿轮传动系统电机侧小轴承和车轮侧小轴承型号相同;齿轮传动系统车轮侧大轴承和电机侧大轴承型号也相同。

图2 计算分析模型

计算分析模型建立后,利用已知条件,即可对其进行强度、寿命运用性能分析评估,并与理论计算结果进行对比。

2 计算参数的定义和加载

2.1 材料性能参数

箱体静强度计算时不考虑几何非线性,即按线弹性小变形问题处理。齿轮箱箱体材料牌号为QT400-18,弹性模量为150 000 MPa,密度为7.3 kg/dm3,泊松比为0.3,屈服极限σs为250 MPa,抗拉强度σb为400 MPa。

2.2 载荷施加

本文计算和评估齿轮传动系统箱体、齿轮、轴承在额定工况下的强度和寿命运用性能。额定工况下齿轮传动系统传递功率为190 kW,输入轴转速为1 800 r/min。齿轮法向模数为6,齿数比为120/19,压力角20°,螺旋角16°。根据该工况条件,计算得到小齿轮侧轴承所受载荷,再将计算载荷施加于图2虚拟样机模型中的小轴承座上。

3 计算结果及运用性能分析

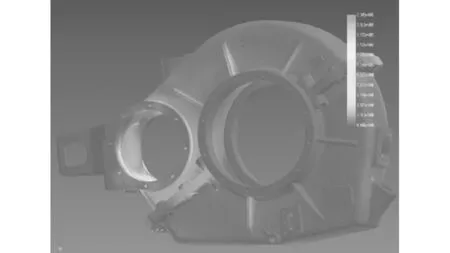

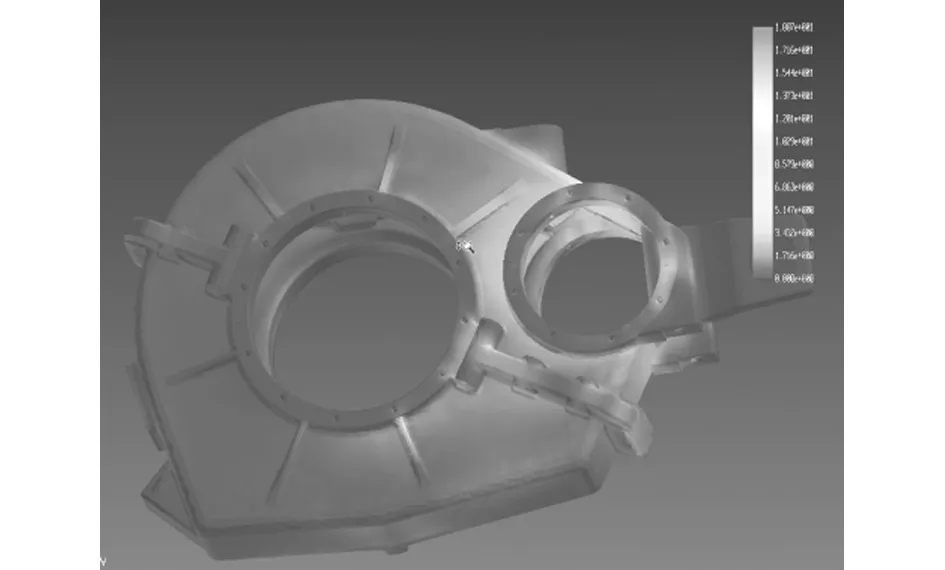

3.1 箱体计算结果及分析

将上文所述的计算载荷及约束条件施加于齿轮传动系统虚拟样机模型,计算得到齿轮传动系统箱体的应力图(见图3、图4)以及位移图(见图5、图6),其中应力单位为MPa,位移单位为mm。

从图3~图4的计算结果可以看出:正转时,箱体最大应力为21.05 MPa,远小于材料的屈服极限(250 MPa),从静强度观点分析,箱体在工作时受到的应力很小,完全可以承受工作状况下的载荷,满足设计要求。反转时箱体最大应力为18.87 MPa,也完全满足要求。正常使用条件下,箱体完全满足寿命周期内的运用性能要求。

图3 电机正转时箱体应力云图

图4 电机反转时箱体应力云图

3.2 齿轮计算结果及分析

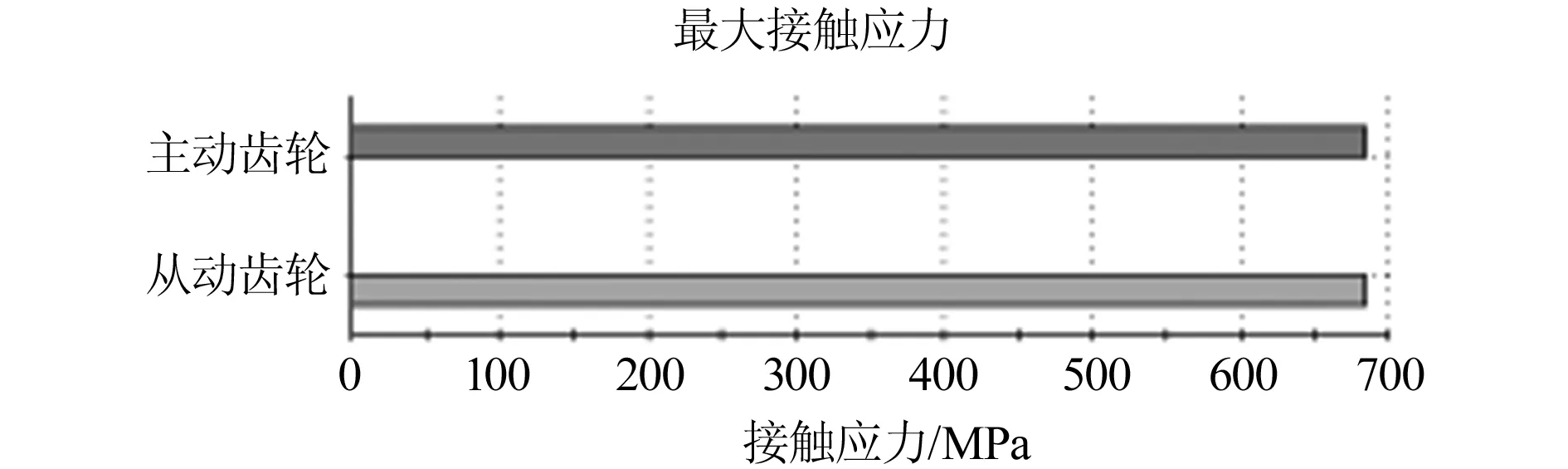

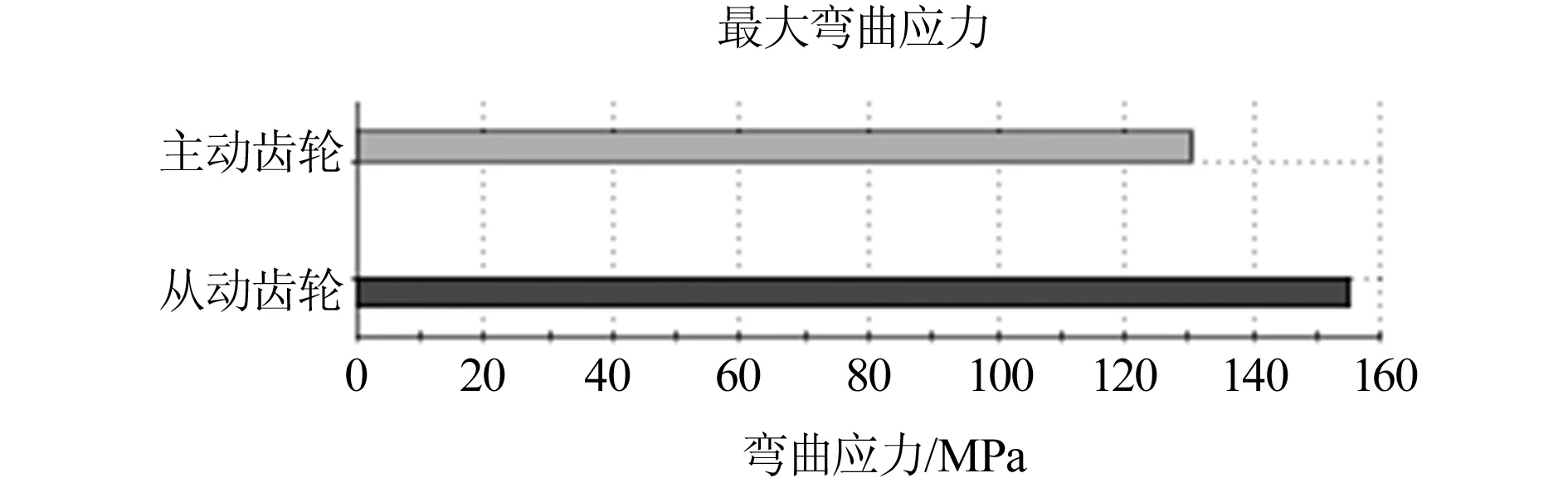

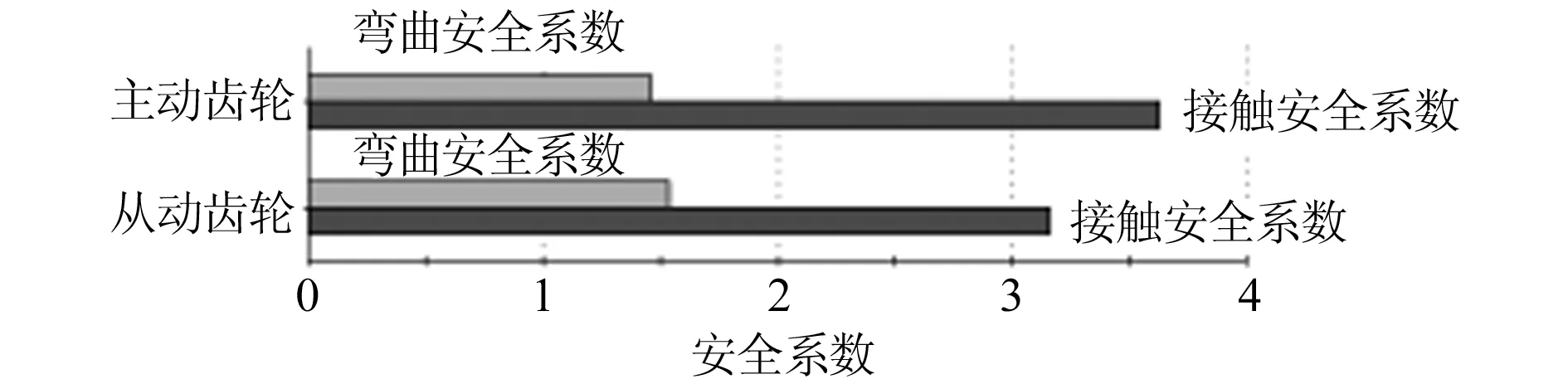

齿轮作为传动系统的关键零件,需要对其进行计算及评估。图5为齿轮接触应力计算结果,图6为齿轮弯曲应力计算结果,图7为齿轮接触和弯曲安全系数计算结果。

图5 齿轮接触应力

图6 齿轮弯曲应力

图7 齿轮接触和弯曲安全系数

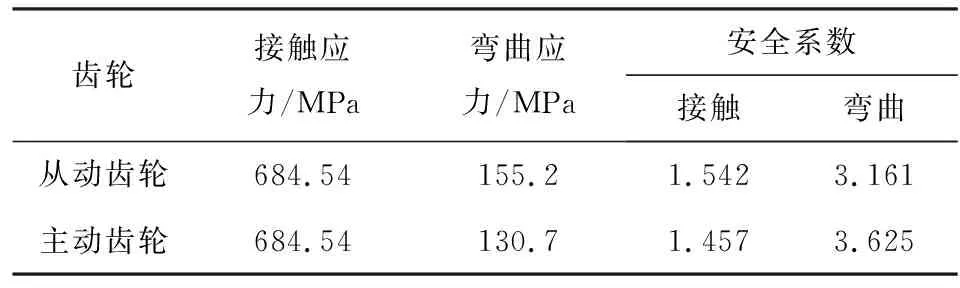

计算得到的齿轮接触应力、弯曲应力及相应的安全系数如表1所示。

表1 齿轮接触和弯曲计算结果

从图表中可以看出,主动齿轮和从动齿轮的接触和弯曲寿命均能达到或超过2.8万h,其总损伤很小。齿轮接触应力为684.54 MPa,主动齿轮弯曲应力为130.7 MPa,从动齿轮弯曲应力为155.2 MPa,安全系数最低的是主动齿轮的接触强度安全系数1.457。

为了将计算结果进行对比,通过理论计算得到齿轮在相同工况下的疲劳强度。

齿轮接触和弯曲强度按《渐开线圆柱齿轮承载能力计算方法》(ISO-6336-1~6336-3 eqv GB/T 3480)标准进行强度验算。计算得到的结果如表2所示。

表2 额定工况下牵引齿轮的强度计算

两种计算方式的主、从齿轮接触强度安全系数分别为1.457和1.542;弯曲强度安全系数分别为3.625和3.161。通过理论计算得到的主、从动齿轮接触强度安全系数分别为1.49和1.56;弯曲接触强度安全系数分别为3.48和3.23。两种计算结果相差不大,验证了计算分析的正确性和可用性。

此外根据《渐开线圆柱齿轮承载能力计算方法》(GB/T 3480 eqv ISO-6336-1~6336-3)标准附录A推荐的齿轮接触和弯曲强度的最小安全系数参考,两种计算结果得到的安全系数均达到了较高可靠度要求,表明齿轮均能满足设计要求,可达到其设计寿命,并满足运用性能要求。

3.3 轴承计算结果分析

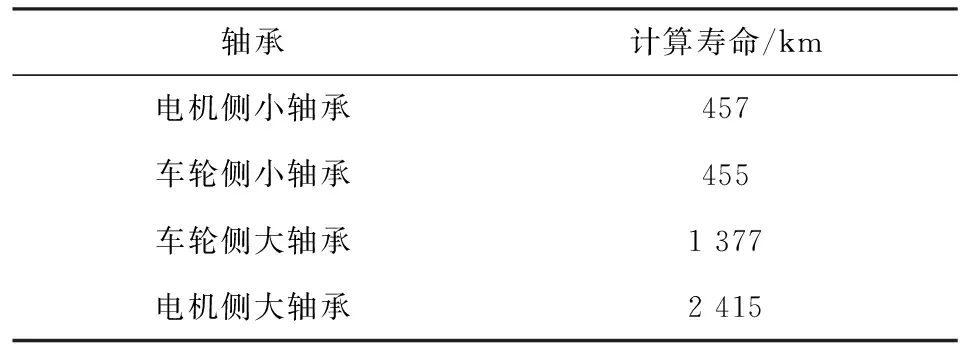

齿轮传动系统中共有4个轴承,且均为圆锥滚子轴承。轴承运用寿命要求120万km,设计寿命要求大于200万km。

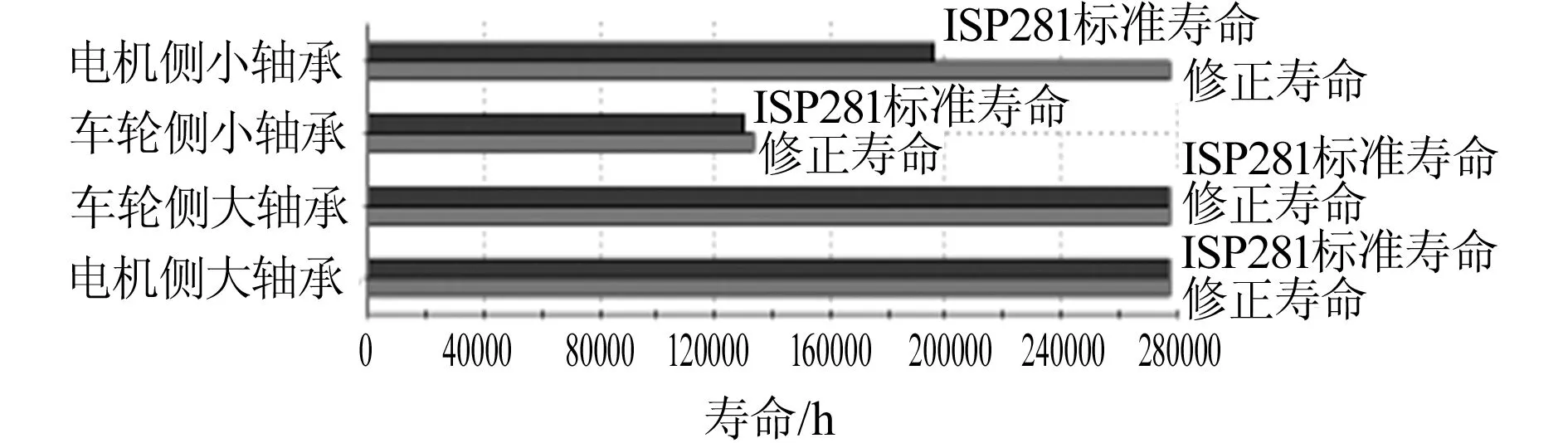

施加约束和载荷条件后,对轴承进行寿命分析,结果如图8及表3所示。

图8 各轴承的寿命结果

表3 各轴承的寿命和损伤表

由上述结果可以看出,计算出寿命最短的轴承为车轮侧小轴承,其寿命为13万 h。按照齿轮传动系统额定工况时速为43 km/h,车轮侧小轴承的寿命可达到559万km。其他轴承寿命均大于559万km,轴承寿命均满足200万km设计寿命要求。

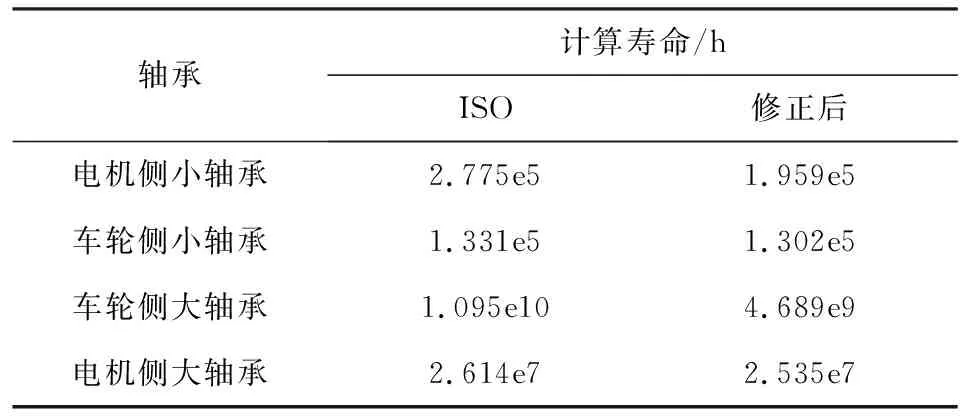

根据相同的设计输入条件,在相同工况下对传动系统轴承寿命进行理论计算,得到轴承寿命如表4所示。

表4 理论计算得到的轴承寿命

由表3和表4可以看出,理论计算得到的轴承寿命满足设计条件,同时两种计算方式得到的轴承寿命相比,相差不大,比较吻合,说明结果的正确性。两种计算结果均表明轴承满足运用性能要求。

4 结论

本文建立某城轨齿轮传动系统的计算模型,完成箱体强度计算分析、齿轮接触和弯曲应力及安全系数分析、轴承寿命计算分析。并结合传统理论计算方法,将计算结果进行了对比,验证分析的可行性。通过计算分析研究,对齿轮传动系统箱体、齿轮、轴承关键件运用性能进行了评估。本文的研究对探索与发展城轨车辆齿轮传动系统强度、寿命分析及运用性能评估有着积极的参考作用,并可为齿轮传动产品设计、全寿命周期检修维护、服役性能评估提供新的思路和方法。