发泡聚丙烯材料在汽车空调框架中的应用研究

2020-10-31□石广

□ 石 广

特灵科技亚太工程技术中心 江苏太仓 215413

1 研究背景

我国新能源汽车经过近十年的研究开发和示范运行,已基本具备产业化发展基础,电池、电机、电子控制、系统集成等关键技术取得重大进步,纯电动汽车和插电式混合动力汽车开始具有规模的投放市场。先进内燃机、高效变速器、轻量化材料、整车优化设计、混合动力等技术和产品得到大力推广,汽车平均燃料消耗量明显降低。天然气等替代汽车燃料基本成熟,并初步实现产业化,形成了一定的市场规模。当然,从总体上看,我国新能源汽车整车和部分核心零部件关键技术尚未突破,产品成本高,社会配套体系不完善,产业化和市场化发展受到制约。加之汽车节能核心技术尚未完全掌握,燃料经济性与国际先进水平相比还有一定差距,节能型小排量汽车的市场占有率不高。

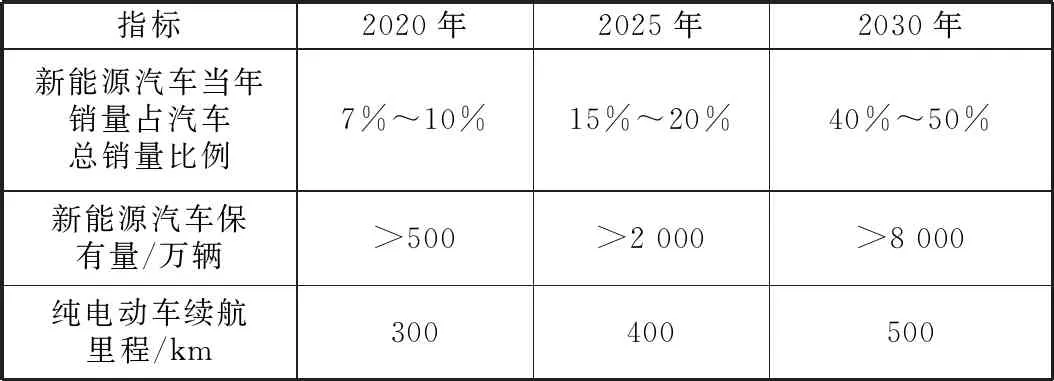

2016年发布的 《节能与新能源汽车技术路线图》为我国新能源汽车的发展指明了方向,路线图提出的未来发展总体目标之一是新能源汽车逐渐成为主流产品,汽车产业初步实现电动化转型。新能源汽车技术路线见表1[1]。近几年,我国乘用车销量的增速呈现放缓趋势,2018 年甚至出现了销量下降。但是与此同时,新能源汽车销量增速连年超过50%。我国乘用车与新能源汽车销量对比如图1所示,可见新能源汽车已经成为我国汽车工业的一个重要增长点[2-3]。

表1 新能源汽车技术路线

▲图1 乘用车与新能源汽车销量对比

2018年,我国加大开放力度,新能源产业面临更多挑战和机遇。如果在保证产品性能及质量的前提下大幅减轻产品整体重力,那么对新能源汽车而言将具现实意义。在新能源汽车领域,车体每减轻100 kg质量,将减少20%的电池成本;车体重力减轻10%,续航里程可增加5.5%左右[4]。除电动汽车外,产品轻量化对燃油汽车而言也同样重要。燃油汽车整车重力每减轻10%,燃油消耗可降低6%~8%,排放可减少5%~6%。燃油消耗每减少1 L,二氧化碳排放量可减少2.45 kg[5]。由此可见,大力发展汽车轻量化技术对传统汽车和新能源汽车的健康发展都具有积极的现实意义。

各大汽车空调企业在开发新能源汽车空调时,对产品的轻量化设计提出了更高的要求。为此,工程技术人员在新能源汽车项目上尝试钣金焊接框架、铆接拼接框架、玻璃钢一体成型框架等,虽然能使产品在一定程度上满足轻量化设计要求,但是距离真正意义上的轻量化设计还较远。针对上述情况,笔者将发泡聚丙烯材料应用在汽车空调框架中,替代传统的钣金焊接框架和玻璃钢框架,以实现轻量化。

2 发泡聚丙烯材料

发泡聚丙烯是一种环保材料,易发生β降解,便于回收利用,环境友好性优于其它泡沫材料,被称为绿色泡沫[6]。发泡聚丙烯材料本身无毒无味,不吸水,具有一定的强度,弯曲强度为714 kPa,是一种新型抗压缓冲泡沫塑料[7-8],使用温差宽,有很好的耐热性,形状恢复稳定性好,受多次连续撞击和挠曲变形后会很快恢复为原始形状,不会产生永久变形[9]。

发泡聚丙烯产品为半硬质成形,具有适度的硬度和柔软性,不会擦伤、碰伤与其接触的物体。发泡聚丙烯颗粒密度为7 kg/m3~130 kg/m3,发泡倍数为8~45,密度可根据发泡倍数实现可异性设计。30倍发泡聚丙烯泡沫密度为31 kg/m3,是玻璃钢密度的1/58、丙烯腈-丁二烯-苯乙烯塑料密度的1/34、铝密度的1/98、钢密度的1/250。由此可见,发泡聚丙烯在常见的结构材料中密度非常低。

市场上不同用途的发泡聚丙烯珠粒,价格为4万元/t~8万元/t,发泡聚丙烯成品样品阶段价格为50~60元/kg,具有较好的经济效益。

3 汽车行业应用

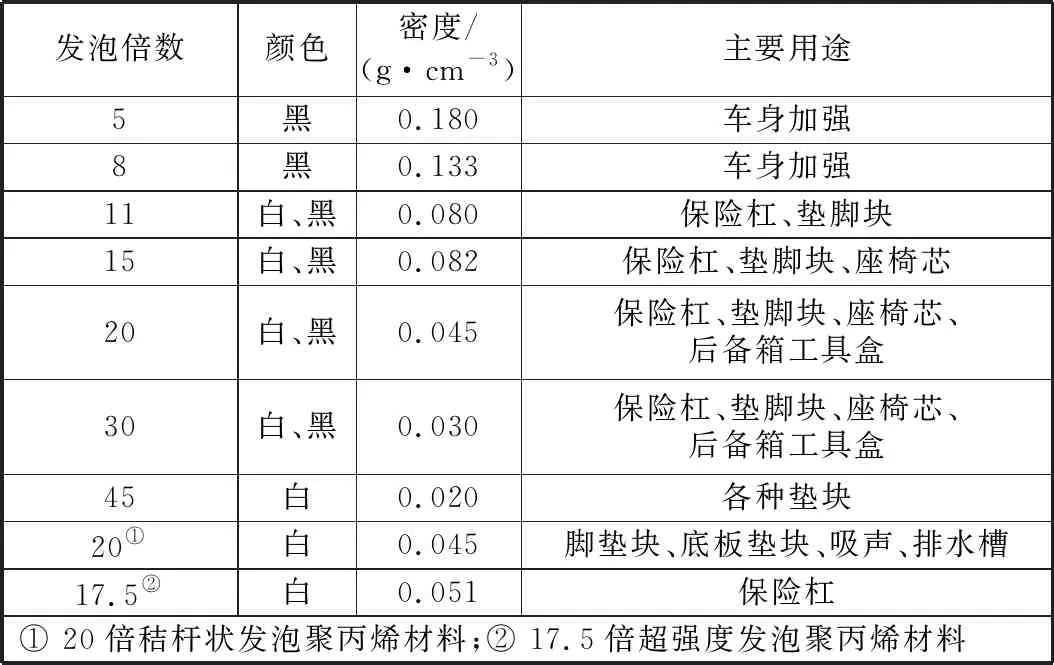

优异的性能使发泡聚丙烯材料在汽车工业、包装工业和建筑工业中得到了广泛应用。基于较好的抗冲击性和能量吸收性,发泡聚丙烯可以用作汽车保险杠及缓冲包装衬垫。基于较高的耐热性和表面柔顺性,发泡聚丙烯可以用作微波炉的食品餐具。基于高隔热性和能量吸收性,发泡聚丙烯可以用作建筑的保温和隔声材料[10]。发泡聚丙烯材料自身的密度随着发泡倍数的变化而变化,发泡聚丙烯成型产品在汽车行业中的应用见表2。

表2 发泡聚丙烯成型产品在汽车行业中的应用

4 汽车空调框架应用

针对某一汽车项目的空调框架结构底盘,分别采用金属拼接框架、玻璃钢一体成型框架、发泡聚丙烯一体成型框架,进行分析。

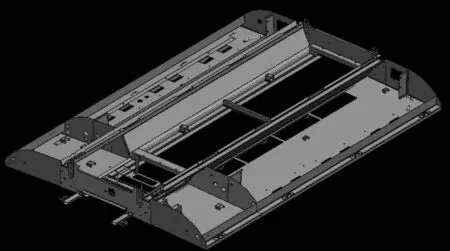

4.1 金属拼接框架

金属拼接框架如图2所示,底盘结构体积为2.4×107mm3。传统的金属拼接框架主要分为铝框架和镀锌板框架两种。铝的密度为2.7×103kg/m3,底盘框架整体质量为64.8 kg。镀锌板的密度为7.85×103kg/m3,底盘框架整体质量为188 kg。

▲图2 金属拼接框架

4.2 玻璃钢一体成型框架

玻璃钢一体成型框架如图3所示,底盘结构体积为6.6×107mm3。玻璃钢的密度为2.0×103kg/m3,底盘框架整体质量为132 kg。

▲图3 玻璃钢一体成型框架

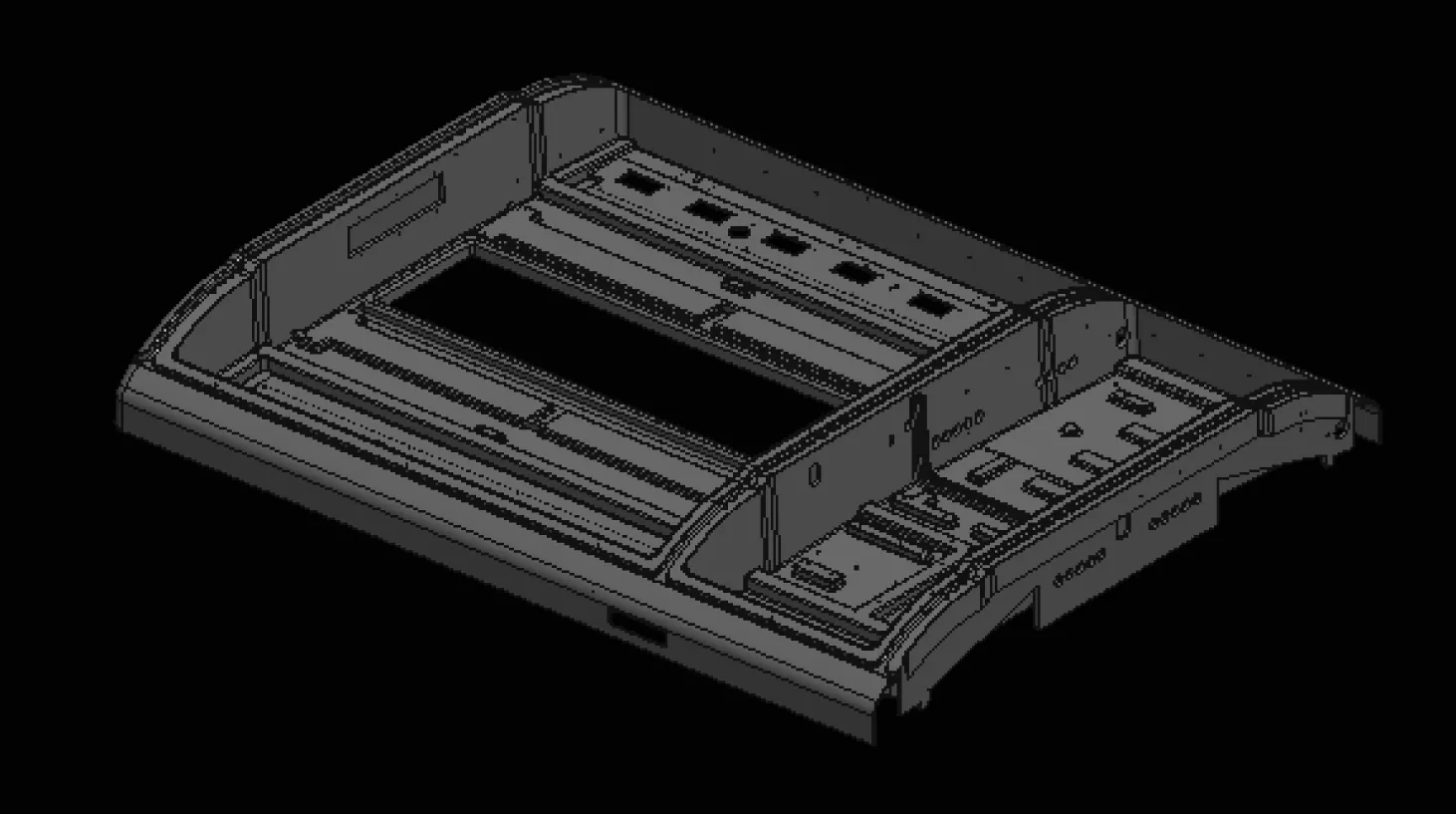

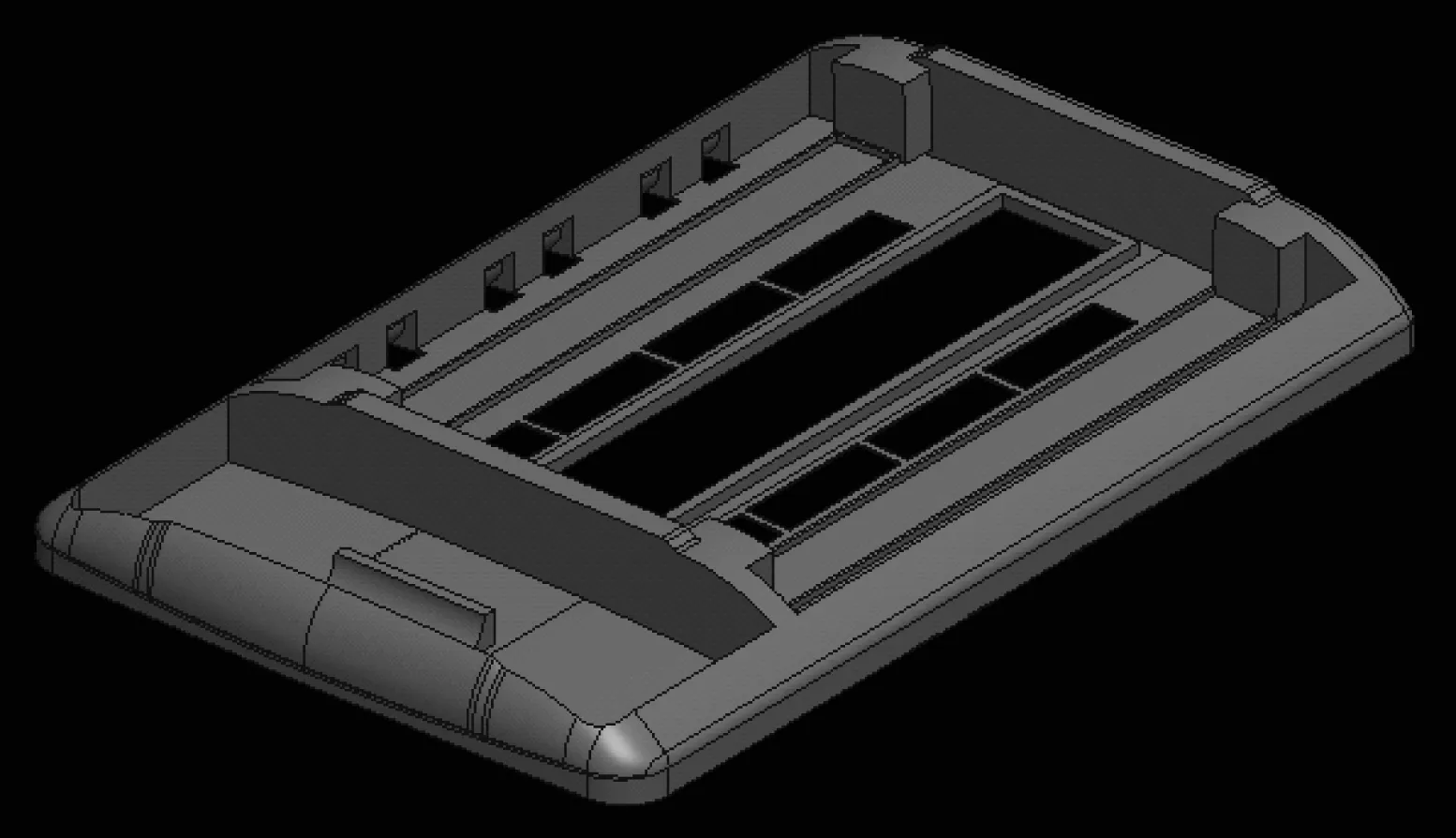

4.3 发泡聚丙烯一体成型框架

上述两类框架均无法明显减轻整机产品的质量,如果采用发泡聚丙烯一体成型框架,那么在保证产品性能及结构强度的前提下,可以减轻整体产品质量。

发泡聚丙烯一体成型框架如图4所示,底盘结构体积为22×107mm3。采用密度为31 kg/m3的30倍发泡聚丙烯,底盘框架整体质量为7 kg。为了提高生产效率,降低安装成本,可同时设计一款与框架匹配的上盖结构,形成嵌入式装配。假设上盖结构体积与底盘一致,应用发泡聚丙烯材料,车载空调产品结构质量为14 kg。

▲图4 发泡聚丙烯一体成型框架

铝框架的价格约为3 000元,使用发泡聚丙烯材料,产品结构价格为840元,成本优势显而易见。汽车空调应用发泡聚丙烯材料案例如图5所示。

▲图5 汽车空调应用发泡聚丙烯材料案例

5 结束语

笔者对发泡聚丙烯材料在汽车空调框架中的应用进行了研究。应用发泡聚丙烯材料,不仅能够明显减轻产品的整体质量,而且能够提高经济效益。在满足产品性能、安全等要求的同时,减轻产品质量,对各大整车企业而言无疑具有吸引力,符合当今新能源汽车轻量化设计发展的大趋势。