离子注入对聚四氟乙烯覆铜板黏结性能的影响

2020-10-31欧伊翔姜其立刘圆圆

庞 盼,欧伊翔,罗 军,陈 琳,姜其立,廖 斌,刘圆圆

(1. 北京市辐射中心,北京 100082; 2. 北京师范大学 核科学与技术学院,北京 100875)

0 引言

随着5G 移动网络、卫星通信、导航等领域的发展,航天电子线路产品也逐渐向高频化、小型化和低功耗方向发展[1]。航天器上电气、电子器件所用介质材料的性能直接影响仪器设备乃至航天器运行的可靠性和寿命[2],而柔性电路板有利于缩减器件体积和质量,增强器件的可伸缩移动性能[3]。聚四氟乙烯(PTFE)覆铜板作为常用的柔性高频电路板的基材,介电性能优异,本底辐射水平极低,在极端环境下稳定性优异,可作为探测电路基材应用于深空探测及暗物质探测[4]。

罗杰斯公司最新推出的面向高速应用的覆铜箔基板材料RO1200TM,由陶瓷粉填充、玻璃布增强的PTFE 树脂介质和低粗糙度铜箔组成,具备卓越的电气性能和稳定性,剥离强度不小于0.8 N/mm。Crane 公司的Polyflon 通过层压技术同样获得了剥离强度在1 N/mm 左右的覆铜箔基板材料[5]。但这些基板都是黏结型填充改性PTFE,在一些极端的使用条件下,由于胶粘剂与PTFE 和铜箔的热膨胀系数差异以及残余应力,可能会导致材料脱层破坏[6]。目前,已有大量研究表明,可通过表面改性的方式提高PTFE 与铜箔的黏结性能。常见的方法主要有钠-萘溶液处理法、等离子体处理法及离子束技术法[7]。秦岩等采用萘-钠处理液对PTFE 进行表面处理,改性后PTFE 表面的浸润性明显提高,电绝缘性没有改变[8]。Kolska 等采用氩气等离子体放电处理PTFE 样品,使其表面接触角明显下降;并发现样品的表面含氧量随等离子体处理时间的增加而增加,同时由于分子重新定向,出现老化现象,接触角变大[9]。杨峰等将镍离子注入PTFE 表面,使其表面接触角由104°下降至67°,浸润性提高[10]。国内对于特种环境用纯PTFE 覆铜板的相关研究报道较少,基本没有通过离子注入结合磁过滤等离子体沉积制备改性PTFE 覆铜板的报道。

相比磁控溅射技术,磁过滤沉积技术所产生的等离子体具有更高的能量,有利于离子沉积,可以在基材表面沉积纳米级的金属薄膜[11]。与MEVVA离子注入技术相结合,可以使沉积膜的原子与基体原子混合,在界面上形成混合层,进一步改善膜与基体间的黏结性能。本文采用MEVVA 离子注入技术结合磁过滤沉积技术进行改性处理,以提高PTFE 与铜箔的黏结性能,获得高可靠性的PTFE覆铜板,并测试不同环境条件下材料性能的变化。

1 试验过程

1.1 样品制备

试验所用薄膜为50 μm 厚商用PTFE 薄膜。薄膜经过酒精、丙酮超声波清洗后,放入烘箱内60 ℃恒温烘干备用。样品制备在北京师范大学自主研发的磁过滤复合真空镀膜机上进行,真空室的背底真空度优于3×10-3Pa,离子注入靶材采用99.5%镍靶,磁过滤沉积靶材采用99.5%镍靶、99.9%铜靶。

样品制备的具体步骤如下:

1)离子注入。对PTFE 薄膜表面进行离子注入表面处理,离子能量分别为4 keV、8 keV 以及12 keV,注量为1016ion/cm2。

2)过渡层沉积。对离子注入处理后的薄膜采用磁过滤等离子体沉积金属镍过渡层,其中,弧电流90 A,过滤磁场2 A;随后对沉积有金属镍层的薄膜进行二次离子注入,使沉积膜的原子与基体原子在界面混合(离子能量8 keV,注量1016ion/cm2)。

3)结合层沉积。依次沉积金属镍层和金属铜层,其中,弧电流90 A,过滤磁场2 A。

4)电镀处理。对经离子注入及镍、铜沉积处理的PTFE 薄膜进行电镀加厚铜金属层。电镀采用自行搭建的双电极电镀体系,具体参数如表1 所示。

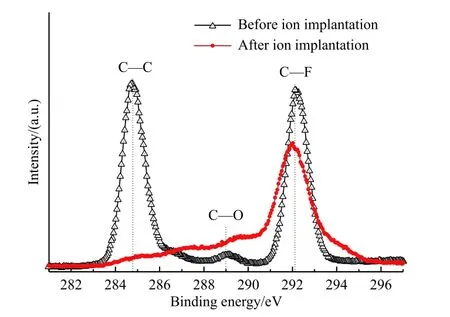

表1 铜电镀体系主要参数Table 1 Main parameters for electrolytic Cu coatings

1.2 测试方法

采用Hitachi 公司生产的S-4800 型扫描电子显微镜观察样品的表面及截面形貌。采用Thermo Fisher 公司生产的ESCSLAB 250Xi 型X 射线光电子能谱仪对样品进行元素分析。采用Pillar Technologies公司生产的A.Shine 型达因测试笔测量样品的表面张力,通过观察样品表面的笔墨微珠收缩情况来判断薄膜的表面张力是否达到测试笔的数值,从而快速判断样品的黏结性能。达因测试笔型号分别为21、24、27、30、36、42 号,型号即对应表面张力值(mN/m)[12]。采用90°剥离强度测试仪测试改性PTFE 覆铜板的剥离强度,并对不同温度条件下的剥离强度进行分析。使用Novocontrol Technologies公司生产的Alpha-A High Performance Frequency Analyzer 测试样品的电导率及介质损耗情况,考察离子注入对覆铜板电学性能的影响。

2 试验结果与讨论

2.1 形貌分析

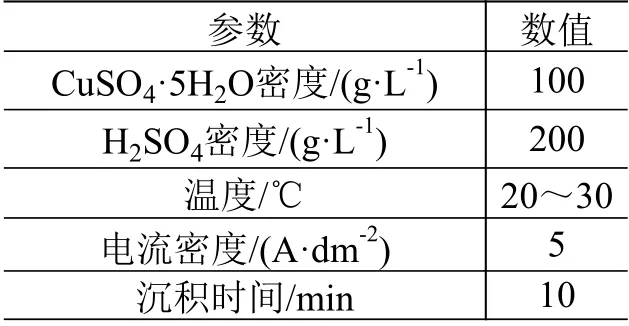

图1 为不同能量离子注入改性后PTFE 的表面形貌。由图1(a)可见,未处理前PTFE 表面光滑平整,粗糙度很低,存在极少量的小孔,可能是观察时电子束照射导致PTFE 电荷积聚所致。由图1(b)~(d)可见,在离子注入作用下,PTFE 表面组织结构发生了变化,并且随着注入能量的增加,表面粗糙度增加。当注入能量为4 keV 时,样品表面出现一些不规则的凹槽,刻蚀较浅;随着注入能量的增加,不规则的凹槽逐渐加深,形成均匀分布的独立细小凸起状结构;当注入能量为12 keV 时,样品表面出现了大量的锥形结构,锥形结构较凸起状结构深度方向有所加深,使样品表面变得更为粗糙。同时,锥形结构的数量相对减少,体积相对增大,这主要是由于注入离子能量较高,样品表面温度升高,溅射刻蚀效果更为显著,小的锥形结构被刻蚀掉,从而只保留下大的锥形结构。

图1 不同能量离子注入后的PTFE 表面形貌Fig.1 Surface morphology of ion-implanted PTFE samples for different ion energies

2.2 元素分析

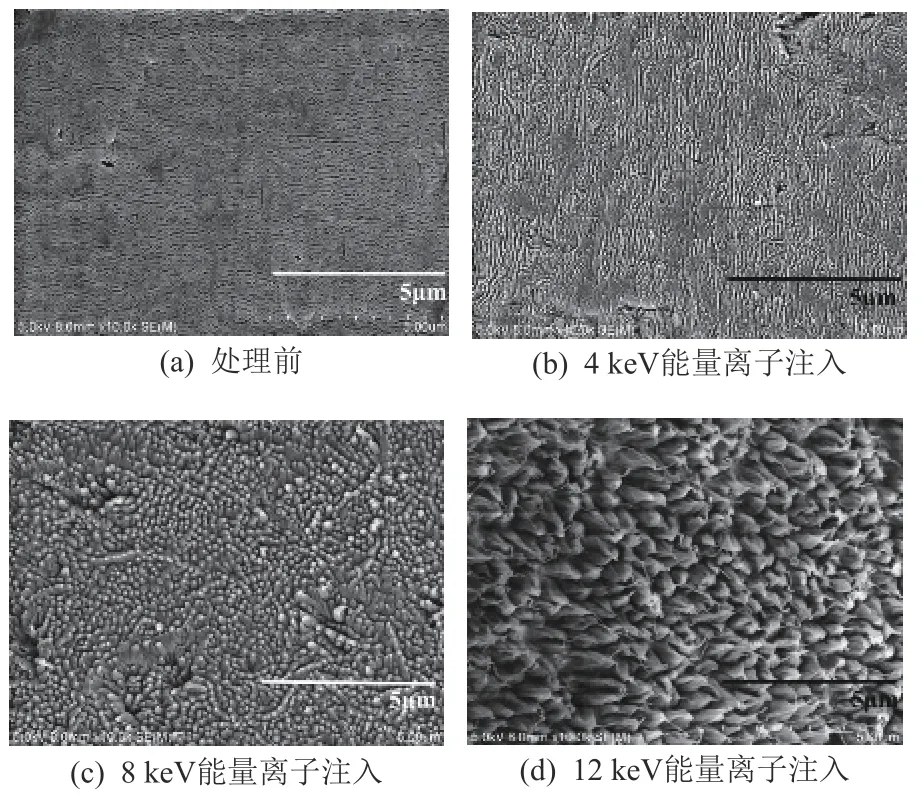

图2 为不同能量离子注入后PTFE 的X 射线光电子能谱图。由图可知,不同能量离子注入下的XPS 图谱峰位相同,强度也基本相同。这可能是由于离子注量相对较小,且离子整体上呈现多价荷态使能量存在一定的交叠。

图2 不同能量离子注入后PTFE 的XPS 图谱Fig.2 XPS spectrum of ion implanted PTFE samples for different ion energies

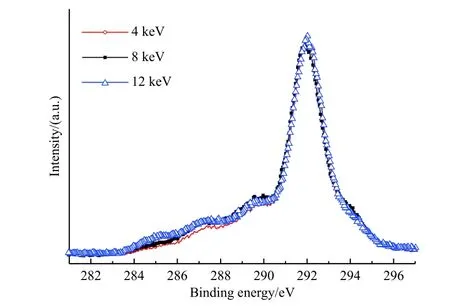

图3 为8 keV 能量离子注入前/后PTFE 中碳元素的X 射线光电子能谱图。可以看到,离子注入前,XPS 图谱中存在较低的C—O 谱峰,这是源于材料在存放过程中发生的氧气吸附;C—C 峰与C—F 峰较明显。离子注入后,PTFE 表面稍有碳化,C—F 峰对应的电子结合能稍有下降,键强也有所下降,说明部分C—F 键被破坏;C—C 峰强度明显下降,这是由于金属离子注入能量相对较高,而C—C 键的键能相对C—F 键的键能较低,离子注入能量更容易破坏C—C 键;C—O 峰强度有所增强,主要是由于离子注入能量后表面能增加,产生的悬键与氧气作用产生C—O 键。离子注入处理后PTFE的C—F 键强度下降、C—O 键强度上升均有助于提高PTFE 的黏结性能。

图3 离子注入前/后PTFE 中碳元素的XPS 图谱Fig.3 XPS spectrum of C in PTFE before and after ion implantation

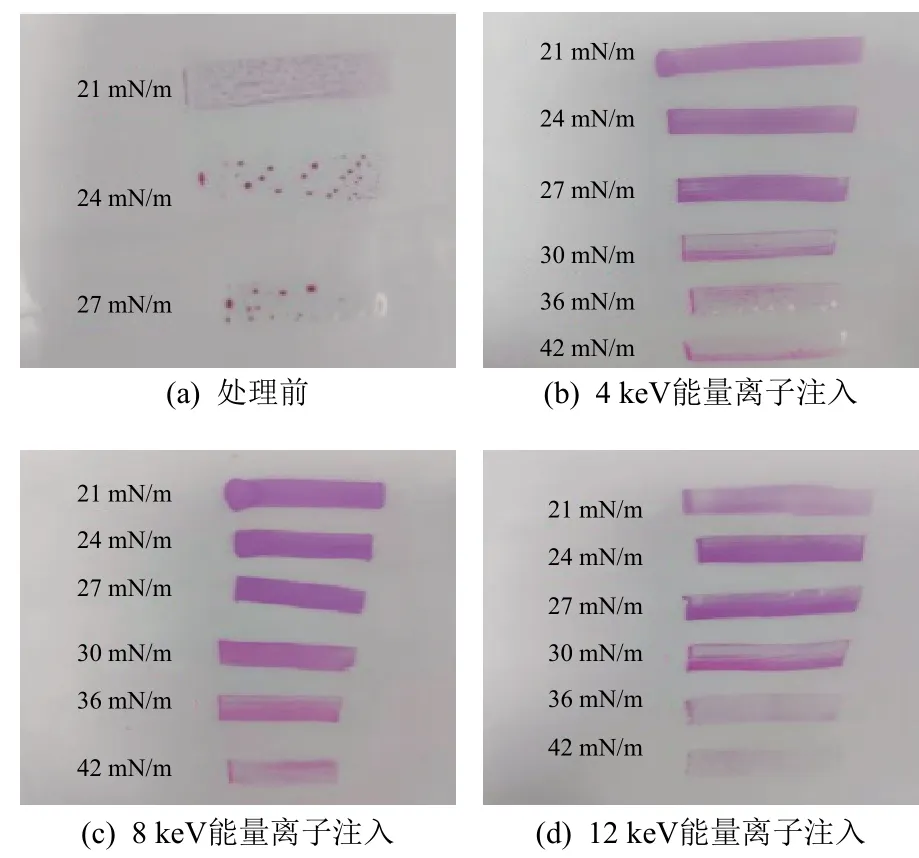

2.3 表面张力分析

用达因测试笔测量未处理及不同能量离子注入后样品的表面张力,结果如图4 所示。由图4(a)可见,未处理的PTFE 表面上由21 号及以上测试笔划出的测试线均基本完全收缩为珠点,表明纯PTFE的表面张力值应略低于21 mN/m,与文献[12]中的数据吻合。同理,由图4(b)~(d)可见,4、8、12 keV能量的离子注入处理后,PTFE 的表面张力依次约为27、36、30 mN/m。结合SEM 结果,注入能量为4 keV 时,PTFE 表面形貌改变尚不明显,故表面张力增加不明显;注入能量为12 keV时,PTFE 表面锥形结构深度较大,表面粗糙度过大,不利于过渡层沉积时离子的扩散与成膜,从而影响金属化处理效果,故在接触测试笔时,浸润效果不佳,表面张力数据不如注入能量为8 keV 时的结果。

图4 不同能量离子注入后PTFE 的表面张力测试结果Fig.4 Tested Dyne value of ion-planted PTFE for different ion energies

2.4 过渡层厚度影响分析

离子注入处理后PTFE 表面黏结能力有所提高,但仅仅通过注入处理不能满足PTFE 覆铜板的制备要求,故采用等离子体沉积技术进一步对材料进行处理;并采用SRIM 软件模拟不同厚度过渡层(聚四氟乙烯表面沉积的纳米级Ni 金属层)对注入离子以及基体原子浓度随深度分布的影响,以研究其对PTFE 黏结性能的影响。SRIM 是基于 Monte Carlo方法、应用于模拟离子束与固体相互作用的程序,通过模拟跟踪入射粒子的运动,可以得到粒子位置、能量损失以及反应粒子的参数信息[13]。模拟计算的具体参数为:注入能量8 keV;过渡层厚度为5 nm 及10 nm,结果如图5 所示。

图5 不同过渡层厚度下的离子注入元素分布Fig.5 Elemental distributions of ion implantation for different transition layer thickness

从图5(a)可以看到,注入Ni 离子在金属过渡层中呈现正态分布,由于PTFE 相对金属Ni 的密度较低,所以注入离子分布呈现拖尾的状态。过渡层中最表面的Ni 原子的分布量有所下降,说明存在一定的溅射效应。过渡层金属被注入离子打入PTFE 基底层,最深可达10 nm,呈逐渐递减分布。基体内的C 原子和F 原子在注入离子的作用下,也有一小部分反冲到了金属Ni 过渡层。可见过渡层金属Ni 与基体的C、F 原子有效混合,提高了金属层与基体之间的结合力。相比之下,从图5(b)可以看到,由于过渡层金属厚度更大,而入射离子能量相同,过渡层金属被注入离子打入PTFE 基底的距离明显减小,约为5 nm,且分布递减明显。基体里的C 原子和F 原子在注入离子的作用下,只有极小部分反冲到了金属Ni 过渡层,数量也明显减少,原子混合效果显然不如过渡层厚度为5 nm 的情况。

2.5 剥离强度分析

选取离子注入处理效果最好的8 keV 注入能量、过渡层厚度为5 nm 进行覆铜板的制备,并进行剥离强度的检测。考虑到温度的变化会产生应变或蠕变,使某些应力过大的位置容易出现裂纹并加速扩展,导致开裂失效,故模拟实际使用过程中可能存在的温度环境对PTFE 覆铜板进行性能测试。

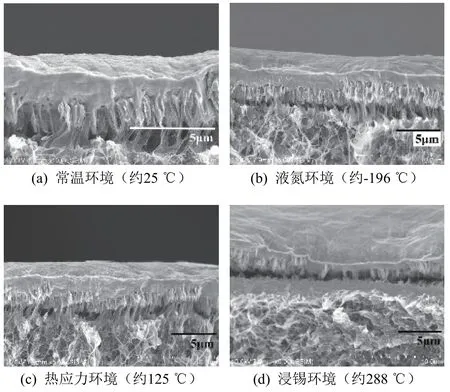

图6 为不同环境温度下PTFE 覆铜板的截面形貌。由图6(a)可见,常温环境下,电镀铜层致密,且铜层与PTFE 改性层表面形成有机的结合,在制备截面样品的剪切作用下,深度方向上形成类似柱形的结构,与基材PTFE 良好结合。由图6(b)~(d)可见,在3 种不同温度环境下,电镀铜层与PTFE 基材均未见明显剥离,保持了相对完整的结构。由此表明,离子束改性的PTFE 黏结性能良好,所制备的覆铜板质量良好。

图6 不同环境温度下PTFE 覆铜板的截面形貌Fig.6 Cross-sectional morphology of PTFE copper clad laminate samples at different environmental temperatures

图7 为不同环境温度下PTFE 覆铜板的平均剥离强度及其标准偏差数据。图7 中的(a)~(d)依次对应图6 中的常温环境、液氮环境、热应力环境以及浸锡环境,平均剥离强度依次为0.74、0.67、0.64、0.60 N/mm。由此可见,相对于常温环境,其他3 种环境下,PTFE 覆铜板的剥离强度均有一定的下降,但并不明显。总体上,离子注入结合磁过滤沉积所制备的PTFE 覆铜板,沉积膜的原子与基体原子互相混合,在界面上溶为一体,剥离强度稳定,优于纯PTFE 覆铜板的剥离强度(0.4~0.6 N/mm),为后续的线路板制备打下了良好的基础。

图7 不同环境温度下PTFE 覆铜板的剥离强度Fig.7 Peel strength of PTFE copper clad laminate at different environmental temperatures

2.6 电学性能分析

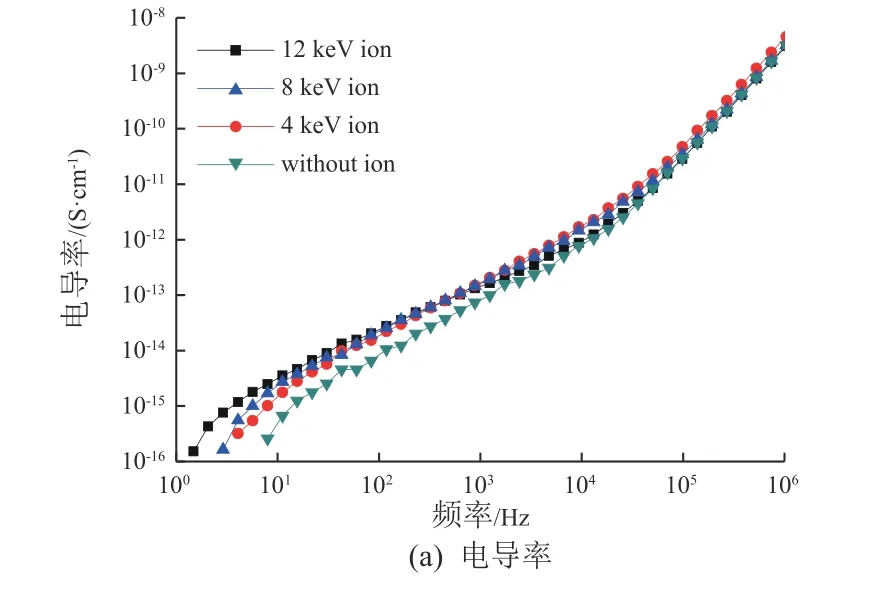

经处理后的样品随着注入能量的增加,电导率会逐渐增大,存在发生导通的风险,因此测试离子注入后样品的电学性能十分必要。

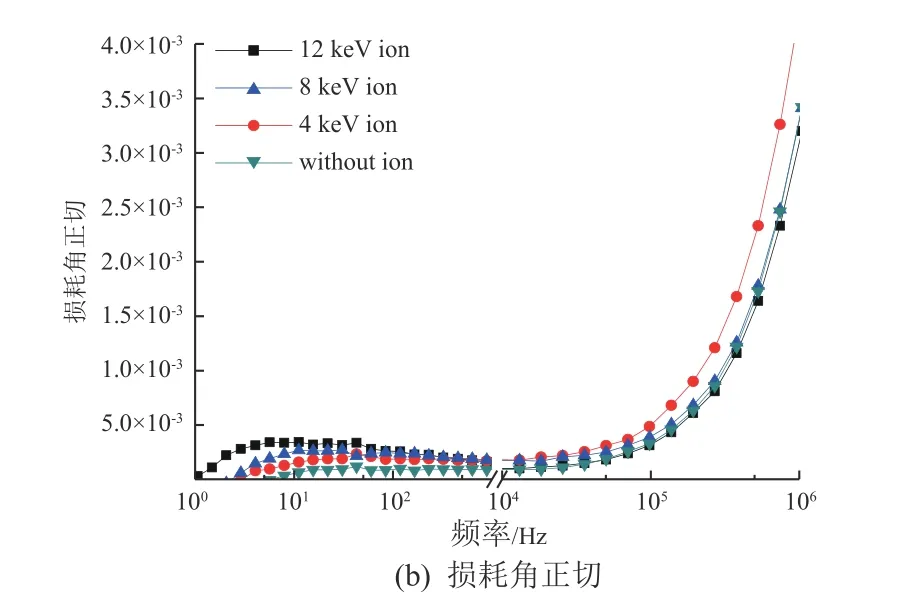

由图8(a)可知,样品的电导率随着频率的增加而增加,在高频区段相对较高,频率为106Hz 时,可达10-8S/cm;在低频区段近似于直流电导率,当频率为10 Hz 时,在10-14~10-16S/cm 之间。这是由于对绝缘高分子的电导率起主要作用的是束缚电荷,而束缚电荷的移动严重依赖于外电场的频率和方向。对比不同试验参数的样品,未处理PTFE 的电导率最低;随着注入能量的增加,使PTFE 的电导率有所增大,但整体变化不大,在使用过程中不会发生导通的问题,符合电路板的使用要求。

由图8(b)可知,随着注入离子能量的提高,薄膜的介电损耗呈增大趋势,电导产生的损耗增多,同时薄膜内部缺陷增多,由此生成的结构损耗增大[14]。但整体上无论是否经过离子注入处理,样品的介电损耗随频率的波动较小且介电损耗值相差不大。较低的介电损耗有利于信号完整快速地传输,同时可以减少电路板本身发热的现象,对电路板在高频、高速情况下的使用非常有益[1]。

图8 不同试验参数下PTFE 的电导率及损耗角正切随频率的变化Fig.8 The variation of conductivity and loss angle tangent value of PTFE samples against frequency for different test parameters

3 结论

1)采用离子束技术改性制备了高性能、稳定的PTFE 覆铜板,剥离强度在常温下、液氮环境下、热应力环境下和浸锡环境下的剥离强度均超过现有纯PTFE 覆铜板的数值,满足线路板的制作要求。

2)PTFE 薄膜在离子注入的作用下,表面粗糙度增加,原有键合被破坏,生成C—O 键;随注入能量的增加,表面张力先增大后减小,在注入能量为8 keV 时,表面张力最大,达到36 mN/m。

3)PTFE 薄膜在离子注入的作用下,样品的电导率以及介电损耗整体变化不大,不影响电路板在高频、高速情况下的应用。