基于动态材料参数的压溃管轴向力分析

2020-10-30孟永帅张晋伟王起梁

刘 超 孟永帅 张晋伟 王起梁 吴 刚

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

高速动车组运量大、速度快,发生碰撞事故时,除了依靠车体本身结构变形吸能外,还需借助车钩压溃式吸能装置和车端吸能结构进行吸能,以保证车内生存空间[1]。因此,深入研究车钩吸能装置的结构及性能,对提高列车运行安全性具有重要意义。

下文以膨胀式压溃吸能装置(以下简称“压溃管”)为研究对象,基于实测的变形管动态材料参数,对比分析压溃管在不同压缩速度、结构参数情况下压缩轴向力的变化规律,为车钩吸能装置的设计开发提供理论依据和技术支持。

1 压溃管结构

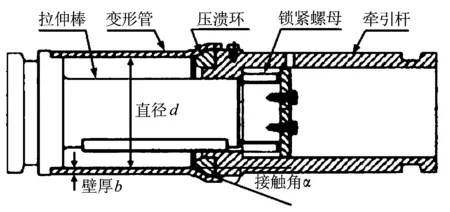

压溃管结构主要由牵引杆、锁紧螺母、压溃环、变形管、拉伸棒等部件组成(见图1)。当吸能装置受到纵向撞击,且撞击力超过触发力时,牵引杆沿拉伸棒挤压变形管内壁,致使变形管受力膨胀,从而通过变形管的塑性变形以及构件之间的摩擦对碰撞能量进行耗散[2]。在压溃管的触发动作过程中,变形管用来吸收冲击能量,牵引杆、拉伸棒、锁紧螺母用来保证压溃管整体的稳定性,确保压溃管按设计要求进行变形吸能。

图1 压溃管结构示意图

压溃管的压缩轴向力与其结构参数有关,本文关注的结构参数为变形管内径d、变形管壁厚b以及压溃环与变形管之间的接触角α。在变形管内径变化时,牵引杆外径随之变化,始终保持两者的差值不变。

2 碰撞有限元模型

2.1 模型概况

采用显式有限元法建立了压溃管有限元模型,模型结构及网格划分如图2所示,由变形管、拉伸棒、锁紧螺母、压溃环及牵引杆组成,各部件均采用8节点实体恒应力单元进行划分,变形管厚度方向保证3层网格单元。

模型中锁紧螺母与拉伸棒、变形管与拉伸棒底座以及牵引杆与压溃环之间采用绑定约束;变形管内表面与压溃环、牵引杆外表面之间,以及环螺母、拉伸棒与牵引杆内表面之间均采用面面接触。

拉伸棒底部自由度全约束;牵引杆端部保留轴向平移自由度,其余自由度约束。位移施加于牵引杆端部,根据加载位移和时间的关系可对应模拟不同加载速度。

图2 压溃管有限元模型

2.2 材料参数

以往压溃管仿真分析中,材料性能仅通过万能试验机的准静态拉伸试验测得[3],本文则同时采用图3所示的万能试验机(静态)和高速拉伸试验机(动态)进行金属拉伸试验,测试了变形管材料基于不同加载速率下多种应变率水平的力学特性,确定材料在不同应变率拉伸下的应力-应变曲线。测试主要包括0.01/s、1/s、10/s、100/s、500/s五个应变率等级,具体应力-应变曲线如图4所示。图中不同应变率下材料特性存在明显区别,随着加载速率的增加,变形管材料屈服强度及抗拉强度逐渐增加。仿真计算过程中其余应变率等级下的应力-应变曲线通过差值获得。由于拉伸棒、锁紧螺母、压溃环及牵引杆的屈服强度均远大于变形管,压缩过程中材料的塑性变形可以忽略,故仿真计算中这些部件均采用弹性材料进行模拟。

图3 材料性能测试设备

图4 不同应变率下变形管材料特性曲线

2.3 模型验证

为了对仿真计算方法进行验证,采用压缩试验机对压溃管进行准静态压缩试验,并记录加载过程中的力-位移曲线,试验装置如图5所示。同时采用上述显式有限元方法建立相应的仿真计算模型,压缩速度取0.1 m/s以减少计算成本,压缩速度选取过低将大大增加仿真计算时间。仿真与试验的结果对比如图6所示,通过对比看出,两者压缩轴向力的趋势及稳定值基本一致,均稳定在1 500 kN左右。该计算结果验证了的仿真模型的可靠性。

图5 静态压缩试验

图6 仿真试验结果对比

3 压缩轴向力特性分析

3.1 压缩速度对轴向力的影响

为研究不同压缩速度对轴向力的影响,对比分析了0.1 m/s、0.5 m/s、5 m/s、10 m/s、15 m/s、20 m/s六种速度等级下的轴向力计算结果,分析中变形管内径、壁厚、接触角等结构参数均保持不变。

6种压缩速度下的稳态压缩轴向力计算结果如图7所示。可见稳态轴向力随压缩速度提高逐渐增加,但斜率逐渐减小,速度达到10 m/s后,轴向力趋于稳定。图中压缩速度为0.1 m/s时的轴向力为1 452 kN,速度20 m/s时的轴向力为1 578 kN,压缩速度对轴向力具有一定影响,但影响不超过10%。

图7 不同压缩速度下压溃管的稳态轴向力

3.2 结构参数对轴向力的影响

研究结构参数对压缩轴向力影响时,主要关注变形管内径、壁厚及接触角的影响,其中内径设置6个等级,尺寸间隔6 mm;壁厚设置6个等级,尺寸间隔0.5 mm;接触角设置3个等级,尺寸间隔5°。参考标准EN 15227—2008,考虑到高速列车可能发生碰撞的实际速度可达36 km/h[4],且经上述计算表明压缩速度达到10 m/s后轴向力趋于稳定,故各工况压缩速度均选取10 m/s。

(1)变形管内径的影响

变形管内径变化时,牵引杆外径与变形管内径的差值保持不变,壁厚、接触角与上述验证模型一致。6种不同压溃管内径下的稳态轴向力计算结果如图8所示,图中内径对轴向力影响不明显,轴向力均稳定在1 550 kN左右。随内径增加轴向力略有增大,内径增加30 mm,轴向力仅增大56 kN。

图8 不同内径下压溃管的稳态轴向力

需要指出的是,虽然轴向力与压溃管内径的相关性较小,但仿真计算中未考虑材料的失效,实际压溃体材质的韧性是一定的,在保持牵引杆外径和变形管内径差值不变的情况下,过小的变形管内径可能导致变形管材料在膨胀过程中发生断裂破坏,即设计时牵引杆外径与变形管内径的比值不易过大。

(2)变形管壁厚的影响

变形管壁厚变化时,内径、接触角与上述验证模型保持一致。6种不同压溃管壁厚下的稳态轴向力计算结果如图9所示,可见稳态轴向力随压溃管壁厚几乎成线性变化,单调递增。从图中看出壁厚对轴向力的影响明显,壁厚1时稳态轴向力为1 572 kN,壁厚6时为1 831 kN,壁厚增加2.5 mm,轴向力增大了259 kN。

图9 不同壁厚下压溃管的稳态轴向力

(3)压溃环与变形管接触角的影响

压溃环与变形管接触角变化时,变形管内径、壁厚与上述验证模型保持一致。3种不同接触角下轴向力随行程的关系如图10(a)所示,图中接触角对轴向力的影响较大,接触角相差10°轴向力相差104 kN。选取行程400 mm时各工况轴向力变化如图10(b)所示,可见稳态轴向力随接触角的增加亦成线性增长。

图10 不同接触角下压溃管的轴向力

4 总结

(1) 本文采用显式有限元方法,结合试验测得的变形管动态材料参数,建立了可靠的压溃管仿真计算模型,并通过仿真试验对比进行验证。

(2) 压溃管在压缩过程中,压缩速度对轴向力存在一定影响,但随着压缩速度的提升,压缩轴向力逐渐趋于稳定。

(3) 随着压溃管结构中变形管壁厚及接触角的增大,压缩轴向力呈线性增大;在牵引杆外径与变形管内径差值不变的情况下,变形管内径变化对轴向力的影响不明显。

因此,压溃管轴向力的调节可通过改变变形管壁厚和接触角的方式快速实现;保持牵引杆外径与变形管内径差值不变的情况下,减小变形管内径可在实现减重的同时保证压缩轴向力基本不变,但考虑到材料的韧性是一定的,牵引杆外径与变形管内径的比值不宜过大,否则会导致压缩过程中变形管材料断裂破坏。