飞机座舱盖串级PID加温控制系统设计

2020-10-30张洋洋马春香陈伟杨蓓王云

张洋洋,马春香,陈伟,杨蓓,王云

(1.南昌航空大学 飞行器工程学院, 南昌 330063)

(2.江西洪都航空工业集团有限责任公司, 南昌 330024)

0 引 言

航空器的工作环境与地面设备的工作环境存在差异,因此,在航空器研发过程中必须通过航空环境试验[1],以保证机载设备能够安全运行,从而保障飞行员安全[2]。随着载人航空器的高速发展,座舱盖受到的气动载荷、气动加温愈发强烈,可能导致座舱盖在飞行过程中出现裂纹甚至发生疲劳破坏[3]。为了模拟座舱盖在高空飞行环境中所受的温度、压力载荷,建立座舱盖加温加载疲劳试验台十分重要。

国内加温加载疲劳试验台有关座舱盖加温场模拟的研究主要有:刘振侠等[4]针对特定型号的飞机设计试验台,解决其温度超调的问题;徐长君等[5]、王鑫等[6]分别研究了座舱盖加温均匀性上的关键技术;李世武和刘珊[7-9]在理论上采用热经济分析对加温加载试验台进行了功耗调整,增加其热经济效益。对于常规单闭环PID控制回路,由于管道换热的延时性,当座舱盖外表面温度接近设定值时,下游温度伺服曲线会出现很大程度的超调。应对由温度场滞后带来的超调,吴相甫[10]通过模糊 PID 控制进行改善;曹顺安等[11]通过Smith预估器做前馈处理;盛娜等[12]采用 DMC-PID 串级控制解决了焦炉加热系统温度滞后的问题,并通过仿真验证了这种方法的有效性。

对于座舱盖加温模拟系统,俄罗斯采用辐射加温的控制形式,控制对象为红外灯管的辐照强度,其存在温度载荷谱难以控制、温度场的均匀性难以满足的缺点;美、法主要采用交流换热的形式,控制对象为对气体加温的功率,但同样存在温度场根据任务要求反应不灵敏和控制效果滞后的现象。

针对温度场这一典型大惯性环节控制难的问题,本文在座舱盖加温系统采用交流换热的基础上再采用内外环PID串级控制方案,内环PID调节器控制风道加热器的输出功率,外环PID调节器控制系统温度,并通过真实试验实际解决加温试验中被控点温度对加温任务曲线反应不灵敏和温度场滞后带来的温度超调问题。

1 加温系统建模

试验台的加热方式已经趋于成熟,要解决加热灵敏度不足和温度超调的问题还需要从控制入手。分析加温系统模型,针对模型进行可靠控制器设计,再应用于实际试验台是本文的主要目标。

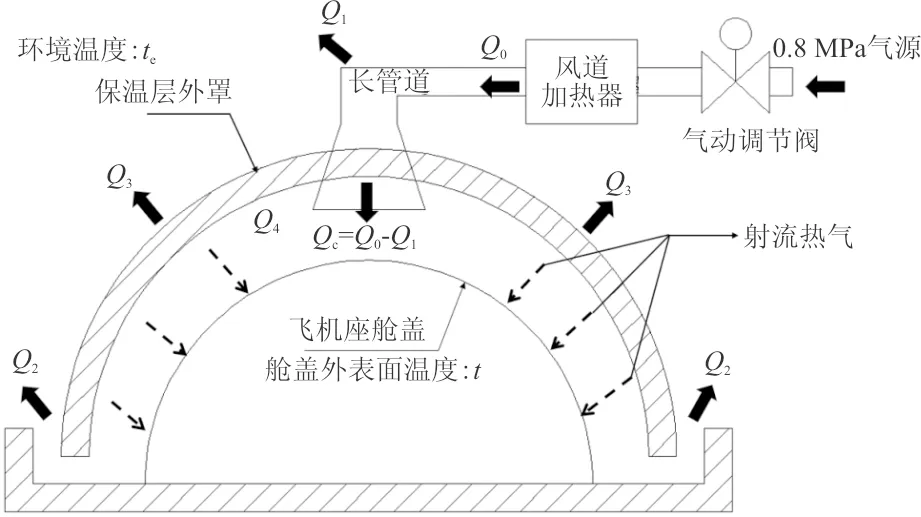

飞机座舱盖加温试验系统使用已有的0.8 MPa气源向座舱盖表面供气,气路经过120 kW风道加热器进行加热,加热器功率受可控硅控制,如图1所示。加热系统采用风道加热器对气体进行加热,通过平行射流的方式(图中简化为直接喷气)对座舱盖表面进行加热,流进加温系统中的加热后的气体通过热传递使座舱盖外表面升温,传递热能后的气体通过保温层开口排出。

图1 加热系统结构图

图1中,Q0为加热器产生的热量,为可控变量;Q1为长管道散热;Qc为经过散热后给座舱盖加温的热量;Q2、Q3依次为气体带走的热量和保温层散热;Q4为保温层内气体的热量。单位都为焦耳(J),Q4、Q2部分的气体温度可以近似相同。

对加热系统进行特征分析,得到以下特点:①座舱盖上的任意位置温度,在加热过程中都随时间升高,且只和控制量Q0和环境温度te有关(设系统各部分导热系数为常数),单位为摄氏度(℃);②保温层内包围座舱盖的气体温度在加热过程中始终高于座舱盖温度,使得座舱盖不具备对外进行热辐射的条件,因此只需要考虑热对流和热传导的影响;③座舱内根据试验要求保持常温,可以认为座舱的温度集中在外表面,内部热阻远小于外部热阻。根据上述特征可以判断加热系统的加热过程属于非稳态导热中的瞬态导热,且满足集总参数法的使用条件。

根据集总参数法,将系统认为是一个“零维问题”,座舱盖外表面温度与其坐标位置无关,某一微分时间dτ的导热速率只与加热气体和座舱盖发生的热对流有关,即:

(1)

式中:ρ、c、V分别为表征座舱盖密度(kg/m3)、比热(J/(kg·℃))和体积(m3)的基本物理量;A为加热气体与座舱盖外表面之间的有效接触面积(m2);h为对流表面传热系数(W/(m2·℃));T气为发生热交换时的气体温度(℃),与Q4、Q2部分的温度相同;T(℃)为这一微分时间的座舱盖温度(℃)。

对加热系统使用能量守恒可知,用于加温的能量Qc在加热过程中被分成了Q2、Q3、Q4和座舱盖温度四个部分,即:

Qc=ρcVT+Q2+Q3+Q4

(2)

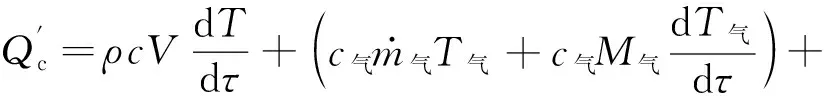

为了简化问题,且Q3作为保温层温度泄漏量不大,将Q3部分的热量忽略不计,同时,由于最后探究的关系是加热功率和当前温度之间的关系,式(2)两边同时对时间微分dτ求导,则可写成如下形式[13]:

(3)

即:

(4)

联立式(1)和式(4),消去T气,可得可控量Qc和当前温度T之间的关系为

(5)

将常数项以简单字母表示,可令:

即有:

(6)

式(6)中所有的控制和被控量都是时间的函数,考虑到温度传递性质本身具备的滞后性,设滞后时间为τ1,则式(6)可写成如下形式:

(7)

根据拉氏变换,可得传递函数:

(8)

2 串级PID调节器设计

2.1 调节器拟解决的关键问题

PID调节器在整个系统中的作用是输入设定值时,通过调节输出执行机构的功率,将误差缩小到一定范围,并保持稳定。系统中的执行机构是控制风道加热器功率的可控硅。实际应用中,由于采样时间不是连续的,在采样间隔足够短的情况下,通常用累加表示积分部分,差商表示微分部分,得到如下表达形式[14]:

(9)

式中:u(k)为采样周期下的系统输出,对应加温系统中的输出功率;e(k)为采样周期下的调节量与目标值的差值,对应系统中采样周期下的当前温度和设置温度的差值;KP、KI、KD分别为系统的PID参数;T为采样周期。

对于常规的单闭环PID控制回路,由于管道换热具有一定的延时性,不可避免地会造成控制效果滞后的情况。当座舱盖外表面温度接近设定值时,风道加热器出口温度由于持续加热将超过设置温度很多,导致测点温度达到设定值时,由于上游加热器出口温度过高,依然存在相当一段时间的换热,致使下游温度的伺服曲线跟随会出现很大程度的超调。本文根据实际导致控制大滞后的原因,即由于风道加热管道过长,导致管路出口温度和测点温度温差过大,设计串级PID调节器来解决升温过程滞后的问题。

2.2 调节器设计

串级PID控制是采用两个PID调节器串联使用,第一个PID的输出作为第二个PID 的输入[15],串级控制的系统控制框图如图2所示。

图2 串级PID控制方案

内环PID调节的作用是直接改变风道加热器的输出功率,外环PID改变内环PID的设定温度,SV1表示试验要求的温度设定值,SV2表示用于控制输出功率的设置值,其控制规则为:

(1) 升温阶段,当外环PID接收到测点温度和SV1时,外环PID调节器计算出一个增益K,并以SV2=SV1×K作为内环PID的设定值,使得内环PID调节器的设定值SV2明显大于试验设定的值SV1,从而保证升温过程中的升温速率。

(2) 升温末段,当测点温度接近设置温度时,内环PID以加热器出口温度作为闭环反馈,当测点温度接近SV1时,外环PID输出一个很小的增益,使得SV2接近于SV1,从而保证出口温度不会超过设定值很多,达到减小超调的目的。

(3) 稳温阶段,当加热阶段结束,测点温度接近于SV1时,外环PID输出值K≤1,使得测点温度、设定温度SV1以及加热器出口温度,三点温度相等(实际试验由于长管道散热Q1存在,加热器出口温度会略高于设定温度),保持温度稳定。

3 加温系统温度控制的实现

3.1 控制器的仿真实现

试验控制系统最终在LabVIEW虚拟仪器平台上完成,LabVIEW平台提供的MIT(Model Interface Toolkit)模块是一种模型接口工具包,可以将不同软件环境中的仿真模型和控制算法集成到 LabVIEW 中,目前支持15 种仿真环境,包括MATLAB/Simulink仿真环境[16]。设计阶段在Matlab中的Simulink模块中建立仿真模型,并针对模型设计相对应的串级PID调节器。

通过对控制系统进行控制效果仿真,反复调节串级控制器内外环参数达到理想的控制效果,根据系统仿真的结果,利用Matlab中Code Generation指令可将串级控制器的部分转换为LabVIEW平台所能调用的dll文件,即动态链接库。LabVIEW平台则通过MIT模块调用动态链接库,完成跨平台开发。

3.2 控制系统结构

控制系统硬件结构如图3所示,加温系统的硬件架构包括上位机的电脑主机,座舱盖上的温度传感器和加温设备,以及管道和气动阀门组成。系统采用加热空气进行热交换的方式加热座舱盖表面,通入风道加热器的气体受气动控制阀控制,气动控制阀能接收模块输出的4~20 mA信号,对应输出阀门开度从全关到全开,由于座舱盖外的保温层与座舱盖之间不构成密闭环境,气动加温系统不会改变座舱盖外受载情况。风道加热器电源由交流接触器控制,通过继电器模块可以远程控制交流接触器线圈的通断,进而实现上位机对风道加热器的供电控制。

图3 控制系统硬件结构

120 kW的风道加热器在实际安装时被拆分为3组40 kW加热器,其目的是在升温到某一阶段时,能以最快方式将加热器功率降低,防止温度过度超调。

座舱盖表面均匀分布有22个T型热电偶,用于数据的实时监控和温度的控制。控制温度的直接执行结构是风道加热器,风道加热器受电流调整器(即可控硅)控制,可控硅接收4~20 mA的模拟量信号,控制加热器工作功率从0到100%变化。

软件结构如图4所示,在LabVIEW 平台下,运用LabVIEW 特有的图形G语言进行程序设计,实现控制系统数据采集、远程通/断电设置、数据保存以及错误报警等功能。下位机通过NI数据采集卡采集传感器数据,采样速率为300 Sps,即1 s采样3次,通过光纤板卡将数据发送到上位机;试验要求先行通气,再对加热器进行操作,目的是防止风道加热器干烧,造成设备损坏;同时,程序还能够满足故障报警要求,在加热器出口设置报警,防止过高的温度吹入座舱盖。

图4 控制软件流程图

4 控制效果分析

为了方便显示,本文将试验中22个座舱盖表面的测点温度取平均值,与常规的单闭环PID控制器做比较,结果如图5所示。

图5 控制方案对比

串级PID调节器在抑制系统温度超调时具有很大优势,主要原因是串级PID在调节过程中将风道加热器出口温度设计进入闭环,通过出口温度影响加热器输出功率;而普通单闭环PID调节时,只能以测点温度作为唯一被调量,导致温度接近设置温度时,出口温度已远超设定温度,从而导致系统控制效果超调。

本次试验的任务曲线要求为:每分钟升温不低于10 ℃,最后将温度稳定在(50±2) ℃的范围内。从图5可以看出:串级控制对温度任务设置更为敏感,反应速度快,且超调量较少。串级控制起始位置过高的原因是压缩气源处提供的压缩气体温度高于室内温度,压缩气体进入后使得保温层内温度升高。

5 结 论

(1) 由于送气管道过长,常规单闭环PID调节器持续大功率输出会导致上游加热器出口温度过高,超调量过大的问题。本文以飞机座舱盖为加温对象设计的加温控制系统,有效解决了该问题;同时还解决了由于加温试验本身性质导致的控制量反应滞后的问题。

(2) 通过串级控制的方式,能很好地改善系统控制的灵敏程度,使系统尽快进入到加温阶段。

(3) 在抑制超调方面,内外环的串级方式能考虑更多影响因素(例如加热出口温度),从而改善控制效果。