考虑滑流影响的埋入式进气道气动特性分析与流动控制研究

2020-10-30王利敏

王利敏

(航空工业第一飞机设计研究院 总体气动所, 西安 710089)

0 引 言

现代航空发动机是一个典型的复杂工程技术系统,包含了众多不同学科的子系统,其工作过程是极其复杂的气动热力过程。各种轴承、齿轮在转动、啮合过程中由于摩擦作用会产生大量的热量,这些热量若不及时散发,会导致发动机局部由于过热而出现疲劳甚至损坏。为此,航空发动机上往往需要配备滑油散热系统,通过润滑油的循环,不断对摩擦部位进行润滑,并将摩擦产生的热量带到滑油散热器处,散发到外界大气。滑油散热器的散热能力一方面取决于散热器本身的设计,另一方面也取决于连通散热器与外界大气的空气流道设计。外界温度较低的空气通过散热器的进气道进入到散热系统内部与散热器接触,进行热交换然后通过排气道排出到外界大气才能最终完成滑油散热器的散热过程。因此,若滑油散热器的进排气系统性能不达标,则滑油散热器的散热性能也将不达标,进而会进一步导致发动机局部温度过高,影响发动机的使用寿命,甚至直接危及发动机的安全。

鉴于滑油散热器的重要性,国内外对与滑油散热系统相关的理论、方法开展了大量研究。 国外,F.Toscano等[1]使用多孔介质模型开展了飞机滑油散热系统的流场计算工作,该方法能够极大简化气流通过散热器时的模拟过程,显著提高计算效率;Shen K等[2]通过CFD和试验方法研究了低雷诺数下的滑油散热器的流动特性,对CFD方法的可靠性进行了分析,也明确了该工况的流量、流速的关系;P.P.Selvarajan等[3]基于CFD方法对推进式涡桨飞机滑油冷却系统的导管开展了优化设计。国内,杨春信等[4]讨论了某型发动机滑油散热器进气道额外安装鼓风机引起滑油附加温升的原因,并使用优化算法对相关结构进行了优化设计;吕亚国等[5]基于效率-传热单元数发建立了管壳式滑油散热器换热特性的计算模型,该方法具有高效可靠的特点;陈维建等[6]基于试验模拟方法,对某型飞机发动机滑油超温的现象进行了研究,并提出了相应的散热系统改进方案。从以上研究来看,尽管对飞机滑油散热系统的仿真以及试验研究已有很多,然而相关的研究大部分是在假设自由来流均匀状态下进行的,鲜见关于涡桨飞机的滑油冷却系统气动以及热分析的研究报告。究其原因,主要是因为高度复杂的来流计算或者试验代价太大,在工程设计阶段无法有效开展。

对于涡桨发动机来讲,由于滑油散热系统的冷却通道一般位于发动机底部,通过埋入式进气道[7-8]联通外界大气进行冷却。这种设计方式使得该进气道系统直接位于螺旋桨的后部,其气动特性受螺旋桨旋转产生的滑流干扰十分明显,因此有必要对这种非均匀来流下的滑流散热系统埋入式进气道的气动特性进行设计分析。

本文以高精度的CFD方法为基础,对螺旋桨滑流影响下的典型涡桨飞机滑油散热器的埋入式进气道进行设计分析,并针对基础构型的流场特点,设计4种基于涡流发生器[9]的流动控制方案,以期提高整个系统的流动以及散热效率。

1 研究对象

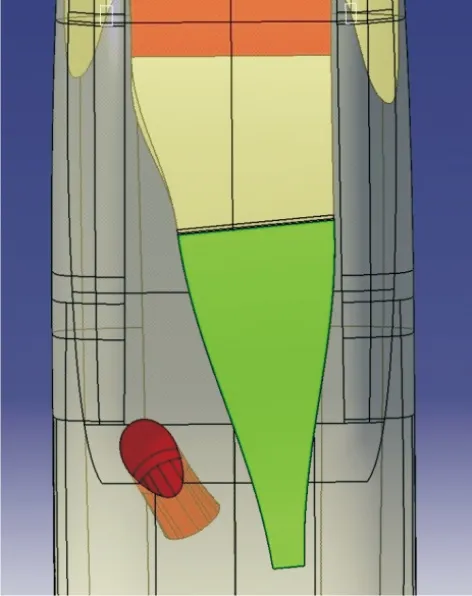

针对某型涡桨发动机滑油散热系统的内埋式进气道进行研究,初始构型如图1所示。该构型包括发动机及螺旋桨、埋入式进气道、滑油散热器、排气道以及用于主发进气排除异物的旁通道。

(a) 总体图

2 计算方法

2.1 控制方程

本文采用的数值计算的控制方程为三维非定常NS方程,其积分形式的方程为

(1)

数值仿真计算的湍流模型采用两方程的k-ωSST模型,该模型广泛应用在飞行器的内外流模拟中,对于中小分离具有较好的适应性。空间离散采用二阶迎风格式,采用伪时间运算法则进行定常计算[10]。

2.2 基于多重参考坐标系的滑流准定常模拟方法

三维滑流流场模拟主要有三种方法:动量盘方法、基于多重参考坐标系的准定常方法以及非定常模拟方法。动量盘方法将螺旋桨叶片省略,把整个桨盘区域近似为一个圆盘,盘面视为一种交界面。由于发动机的能量输出,使得经过桨盘的气流压强升高,速度加快且产生一个切向速度,因此在计算中需要在桨盘面上设置适当的边界条件。多重参考坐标系法和非定常模拟方法均采用完整的桨叶模型,故相对于动量盘方法更为精确。多重参考坐标系法本质是一种定常方法,但能在一定程度上模拟出螺旋桨的旋转效应,故被称为准定常方法。非定常模拟方法直接对转动的螺旋桨进行模拟,在三种方法中精度最高,但计算开销也最大[11-12]。因此,为了准确模拟螺旋桨滑流同时兼顾计算效率,本文采用多重参考坐标系方法进行滑流准定常数值模拟。

2.3 多孔介质模型模拟滑油散热器方法

除了滑流模拟之外,气流流经滑油散热器过程的数值模拟对于文本的研究工作也至关重要。常见的滑油散热器形式如图2所示[1],其内部有众多流通滑油的管道及允许外部气流通过并带走热量的圆孔。如果直接模拟该复杂结构的散热过程,难度和代价很大,为此研究人员开发了一种专门的计算模型——多孔介质模型,用于模拟其散热和流动特性[1]。

图2 常见的滑油散热器形式

通过散热器的压力降可以视为通过有限厚δ的多孔介质层的压力降,此压力降以二次方形式给定:

ΔP=KQδV2

(2)

式中:V为流体速度;KQ为压降系数,需要根据多孔介质材料的基本属性确定。

在本文的研究中,多孔介质材料即为滑油散热器,因此KQ需要根据滑油散热器的基本属性进行确定。将滑油散热器的属性与多孔介质压降系数关联起来的关键公式为散热器设计领域最常用的压降公式[13]:

(3)

式中:KL为压降系数。

式(2)、式(3)在形式上相同,因此,理论上可以用多孔介质模型模拟通过散热器的流动。联立式(2)、式(3)可以得到:

KQ=KLρ/2δ

(4)

滑油散热器厂商通常会直接提供产品的压降系数KL,在此基础上通过空气的密度与散热器的厚度即可得到多孔介质压降系数KQ。当滑油散热器厂商不直接提供产品的压降系数KL时,也会提供一些产品试验测得的流量—压降曲线或流速—压降曲线,以供用户自行标定压降系数KL。在这种情况下,只需利用厂商提供的实验数据,通过式(3)自行拟合出散热器的压降系数KL,然后通过式(4)进一步计算出代替散热器的多孔介质压降系数KQ。

2.4 数值方法可靠性验证

基于散热器厂商提供的一组海平面标准大气条件下的流量-流阻数据构建简化散热器计算的多孔介质模型,然后将此模型放置于发动机短舱中代替真实的散热器模型,用以验证本文数值计算方法的可靠性。计算网格使用多块结构网格,整个计算域分为包含发动机、进气道、散热器和排气道的静止域以及包含螺旋桨的旋转域。对进气道入口、螺旋桨前缘等流动复杂或压力梯度变化大的区域进行网格加密。附面层第一层的高度为1e-5。计算采用的网格及拓扑如图3所示,整体网格量为4 000万。

(a) 短舱网格拓扑结构

将螺旋桨桨叶角设置为起飞状态,对应转速设置为1 020 r/min,旁通道边界条件设置为质量流量出口。选取一系列自由来流速度,计算得到的通过滑油散热器的质量流量及流阻与滑油散热器厂商提供的流阻曲线对比如图4所示。

图4 计算得到的流量流阻与试验值对比

从图4可以看出:计算值与试验值吻合较好。因此,本文采用多孔介质方法模拟滑油散热器的流阻特性是可靠的。

3 埋入式进气道、涡流发生器设计

3.1 滑流对埋入式进气道流场的影响

典型的埋入式进气道在均匀自由来流状态下的流场特征如图5所示[14],可以看出:在均匀来流下,埋入式进气道可在侧棱的两侧形成两股较强且稳定的涡,而中间可形成没有气流分离的通道使气流顺畅通过。

图5 均匀自由来流下的NACA进气道流场

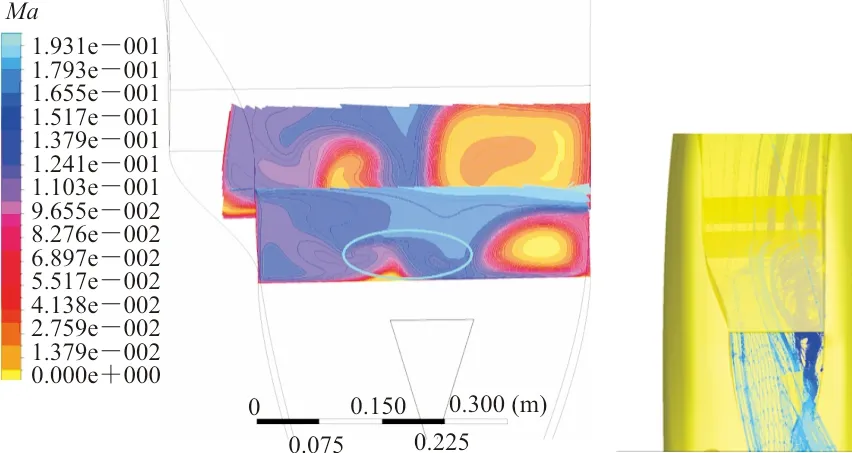

然而,在滑流的影响下,埋入式进气道内的流场特征发生根本性的变化。自由来流速度230 km/h时计算的本文构型在带滑流状态下的流场如图6所示。

图6 滑流影响下的NACA进气道流场

从图6可以看出:在滑流影响下,气流从进气道的右侧方进入,其相对于进气道右侧棱线的夹角过大,已经偏离了形成稳定强漩涡的最佳夹角;且进气道后方的散热器对气流的阻挡作用使得进气道内的气流更加容易分离,因此所形成的漩涡马上在进气道入口后方破裂形成了低速分离气流,阻止气流顺畅通过。

3.2 埋入式进气道改进设计

为了消除或减小进气道内部的分离区域,提高通过滑油散热器的流量,本文采用不同的进气道设计方案。

为了增加进气量,在上述构型的基础上,将进气道向滑流方向一侧偏移5°,该构型如图7所示。

图7 将NACA口偏转5°的构型

在带滑流状态下,分别计算2个不同自由来流速度100、207 km/h下的流量,计算结果分别为1.960和1.678 kg/s。在不同来流速度下进气道内的空间流场如图8所示,可以看出:自由来流速度增大,虽然NACA口低速分离区减小,但进入进气道内的气流分离区增大(如图8中圆圈区域所示),能量损失增大,气流通过散热器的流道变窄,导致流量较低。

(a) 100 km/h

在滑流影响下,NACA进气道侧棱成为导致流动分离的台阶,进而诱导进气道内部出现较大范围的低速区,影响进气。为此,本文降低滑流一侧侧棱的高度,期望减小流动分离区。在230 km/h来流条件下,计算的流量结果为1.995 kg/s,如图9所示,可以看出:该构型的流量稍有增加,但仍不能满足滑油散热器2.15 kg/s的流量要求;且在进气道存在的分离区仍无法得到有效控制(如图10所示),使其占据了进气道中的大部分空间,不利于提高滑油散热器流量。

图9 降低一侧高度构型

图10 新构型空间流场

通过对原始内埋式进气道的改进设计发现,影响滑油散热器流量的关键点是通道内部的流动分离缩小进入滑油冷却系统的空气通道,而传统改变进气道内部构型的方法作用有限,因为其本质上并没有改变通道内部的流场特性,只是在局部分离的控制方面起到了一定作用,所以无法大范围改变进气道内部流场的能量分布。因此,需要尝试更为有效的流动控制方案。

3.3 涡流发生器流动控制方案设计

改善进气道内部滑油散热器流量特性本质上是流动控制,即通过特殊的手段改变局部流动。常用的方法包括涡流发生器设计、等离子体方法等。其中涡流发生器形式多样,适应性好,本文使用这种方法来改善滑油散热器的进气流量。

设计4种涡流发生器流动控制方案,分布在散热系统进气道入口处的不同位置,如图11所示。所有的涡流发生器基本构型一致,但是对应的尺寸和位置有所不同,分别对应上中下位置以及沿发动机轴线和沿当地流线方向。方案1为涡流发生器安装位置较低的构型,高度低于进气道侧壁高度且沿进气道方向安装在进气道对称面位置;方案2为涡流发生器安装位置较高的构型,高度高于进气道侧壁高度且沿进气道方向安装在进气道对称面位置;方案3为涡流发生器安装位置中等的构型,高度稍高于进气道侧壁高度且沿当地空间流线方向安装在进气道一侧位置;方案4为涡流发生器安装位置中等的构型,高度稍高于进气道侧壁高度且沿进气道方向安装在进气道一侧位置。

图11 不同涡流发生器方案前视图

在海平面高度,自由来流为230 km/h条件下对上述4种设计方案分别进行计算,计算结果如表1所示,可以看出:加装涡流发生器后的设计方案流量,相较于未加涡流发生器的初始构型流量均有所提升。其中方案3相比初始构型流量增加12%,满足发动机最苛刻状态的流量指标要求。

表1 计算结果

截取进气道内的空间流场,分析涡流发生器对流场的控制效果。空间流场按照流量从小到大的顺序进行分析。

对于方案2的空间流场截面及空间流线,圆圈内的区域为涡流发生器脱出的2股较强涡如图12所示,可以看出:涡的位置稍靠左侧,没有对低速区域形成较好的抑制,因此相较于初始构型,流量增加不明显。

图12 方案2空间流场截面及空间流线

对于方案4构型的空间流场及空间流线,圆圈位置为涡流发生器脱出的较强的尾涡如图13所示,可以看出:涡的位置稍靠左,也没有对一侧的低速区域形成较好的抑制作用。

图13 方案4空间流场截面及空间流线

对于方案1的构型,安装位置稍微靠下,圆圈区域显示涡流发生器脱出的尾涡如图14所示,可以看出:一个尾涡正好处于一侧的低速区域的边缘,能通过这股高速气流限制一侧分离的拓展,进而提高流量。

方案3安装位置靠近一侧且顺当地流线方向,圆圈表示涡流发生器脱出的尾涡区如图15所示,可以看出:该构型脱出的涡较好地压制住一侧低速区域的拓展,将其限制在一侧狭窄的区间内,在4种方案中空间分离区域最小;其余空间由于没有分离区的影响,该设计方案流量最大。

图15 方案3空间流场截面及空间流线

加装涡流发生器,对初始构型流量的提升效果非常显著。传统NACA进气道经过多轮设计无法达到指标的情况下,通过涡流发生器脱出的尾涡对进气道内的低速区域气流有效控制,进而满足最苛刻状态的流量指标要求,起到增加滑油散热器流量,改善进气道内流场特性的作用。

基于涡流发生器的进气道滑油散热系统对进气道性能改进结果表明,通过流动控制手段干扰原始流场,使得进气量有所增加,能够满足项目设计需求,是一种行之有效的方法。涡流发生器本质上是一种安装在机体上的小展弦比机翼,能够借助小的机翼诱导出更强的翼尖涡。这种高能量的翼尖涡与下游的低能量边界层混合后,使得边界层能量增大,处于逆压梯度的流场变得不容易分离,从而使得进气道流道通畅。

4 结 论

(1) 相比于均匀自由来流状态,滑流会改变埋入式进气道的流场特征,使进气道内部出现难以控制的分离区域。

(2) 合适的涡流发生器高度及位置能够有效控制进气道内部的分离区域,抑制区域的扩展,从而有效提高通过滑油散热器的流量。当涡流发生器沿当地气流方向布置时,通过散热器的流量提高12%,体现了较好的流场控制效果。