基于机器视觉的铣刀破损自动化检测研究

2020-10-28张其亮王雯雯

江 芳,张其亮,邵 倩,王雯雯

(江苏科技大学 电气与信息工程学院,江苏 张家港 215600)

0 引 言

在铣削加工过程中,铣刀破损情况对机械加工的精度、效率及经济效益有着显著影响[1]。铣刀的破损若未能及时发现,可能会引起工件的报废、机床的损坏甚至会导致整个流水线的停止运作,造成难以估计的经济损失。为了降低铣刀破损对机械加工造成的不利影响,通常根据人工经验对铣刀进行破损检测并定期更换。人工检测方式的检测效率低下,且很容易对表面破损不明显的铣刀造成漏检,不能够保证检测的效率与精度。机器视觉具有可重复性、长期性和自动化程度高等优势,因此可利用机器视觉技术实现铣刀破损的智能化自动化检测。

铣刀状态检测在20世纪被首先提出,发展至今,针对于传统加工形式已有大量研究[2-5]。随着中国工业智能化进程的不断加快,如何利用机器视觉提高铣刀生产的效率,降低生产成本已经成为一个热点的研究话题。Zhang等[6]通过CCD摄像机在线获取球头铣刀的刀具磨损图像,并基于检测到的磨损边缘点来计算刀具磨损;Cstejon等[7]提出了一种基于计算机视觉和统计学习系统的新方法来估计切削刀片的磨损程度,以确定更换刀片的时间;徐晓亮等[8]分析和评估了各特征指标对铣刀磨破损分类的敏感程度,筛选出适用于铣刀磨破损建模的特征向量;刘宇等[9]针对微铣削过程中的刀刃破损现象,提出了基于振动信号奇异性分析的自学习式SVM的刀具破损检测方法。

通过分析和总结前人的研究思路,该文提出了基于机器视觉的刀具破损自动化检测系统。针对人工检测铣刀破损过程中检测效率低下、成本高、不稳定等缺点,并结合实际的企业生产需求,提出了基于机器视觉的铣刀破损自动化检测技术,实现了对铣刀是否存在破损的自动化检测。为了检测系统的性能,开展了相关实验,结果表明该系统能够实现铣刀刃面的快速检测,且检测质量较高,满足了实际应用需求。

1 铣刀破损自动化检测系统设计

1.1 系统组成

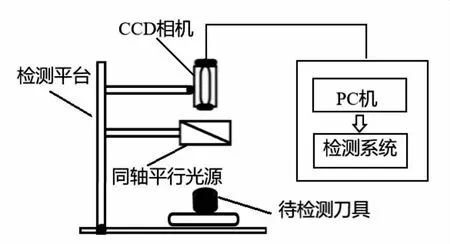

铣刀破损自动化检测系统由铣刀图像采集模块、铣刀图像处理模块、结果显示模块三部分组成。图像采集模块包括工业CCD相机——Basler相机、镜头、特殊平行光源和图像采集卡。检测系统的组成如图1所示。

图1 系统组成

为满足检测精度的要求,采集到高质量的图像,选择的工业CCD相机为1 628×1 236分辨率的Balser相机。光学镜头为CCD相机上自带的8 mm聚焦镜头,有适合的放大倍数和物距。恰当的光源能够照亮目标,有效地将目标信息与干扰背景区分开来,减少光对图像的不利影响,获得对比度高且清晰的铣刀图像。由于铣刀有反光特性,所以在表面光中会出现光照和阴影不均的缺陷,最终选取了同轴平行光源上部打光的方式。

1.2 系统流程

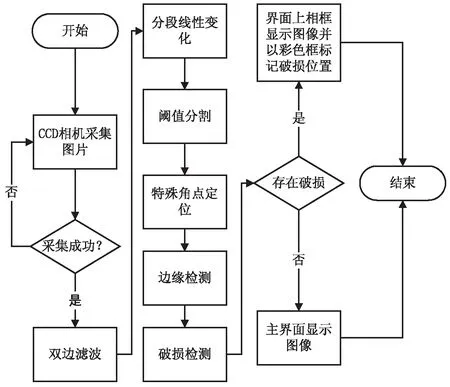

铣刀破损自动化检测系统的流程如图2所示。首先由工业CCD相机采集铣刀的图像,采集好的铣刀图片送至PC机。接着通过对铣刀图像进行滤波去噪、分段线性变换、阈值分割及其他形态学方法处理后,根据铣刀的形状特征对图像进行特征角点定位、边缘检测及破损判断,完成对铣刀是否存在破损的自动化检测。最后在操作界面上显示检测的结果。

图2 系统流程

2 图像预处理

铣刀图像在生成、传输和记录的过程中,通常受到各种噪声干扰,从而严重影响了铣刀的成像质量。为了降低图像上的噪声,突出铣刀区域,有必要对采集到的图像进行预处理,以此减少后期图像处理的工作量,有效提高系统检测铣刀破损的效率。图像预处理包括图像滤波去噪、分段线性变换和阈值分割。

2.1 双边滤波

图像预处理过程中首先利用双边滤波来对采集的铣刀图像去噪。在双边滤波器[10]中,输出像素的值依赖于邻域像素值的加权组合g(i,j)。

(1)

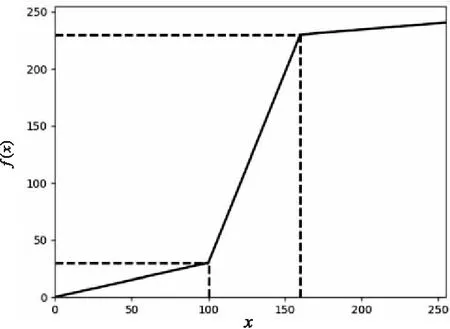

加权系数w(i,j,k,l)取决于空域核和值域核的乘积。(i,j),(k,l)分别指两个像素点的坐标。其中空域核如式(2),值域核如式(3)。

(2)

(3)

两者相乘后,就会产生依赖于数据的双边滤波权重函数,如式(4)。

w(i,j,k,l)=d(i,j,k,l)r(i,j,k,l)

(4)

对原图像进行滤波去噪之后,能提高图片的质量,有利于后续铣刀图像处理和分析。

2.2 分段线性变换

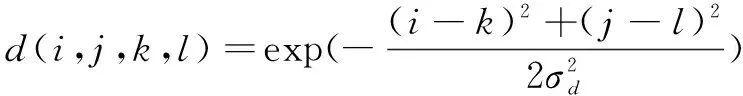

为了更加准确地提取刀片的边缘,采用分段线性变换[11]方法对铣刀图像灰度进行拉伸。分段线性变换可以增强原图像各部分的反差,抑制了那些不感兴趣的灰度区域,进而增大铣刀磨损区域与图像其余部分的对比。

分段线性函数的函数形式如式(5)所示。对灰度区间[x1,x2]进行了线性拉伸,而灰度区间[0,x1]、[x2,255]受到了压缩。x为图像输入的灰度值,f(x)为图像输出的灰度值。通过分段线性变化能够提高图像对比度,突显铣刀图像细节。

(5)

经过实验,将x1设为100,y1设为30,x2设为160,y2设为230,处理的效果最佳,对应的分段线性函数如图3所示。

图3 分段线性函数

通过分段线性处理之后的铣刀图像能够很好地突出刀片的图像信息,在边缘提取过程中得到更好的效果。

2.3 阈值分割

在实际的铣刀生产现场有多种干扰因素,会对图像的信息采集造成一些偏差和干扰。除此以外,也可能出现光源打光不均匀的情况,因此在灰度图像转为位置图像的过程中,采用固定的阈值无法满足实际需求。阈值分割[12]关键在于阈值的确定。铣刀图像由背景和目标两大部分组成,这两部分灰度值差异明显,因此可以采用最大类间方差算法进行阈值分割。

OTSU最大类间方差算法[13]是一种自适应的阈值确定方法,使用的是聚类的思想,把图像的灰度数按灰度级分成两个部分,使得两个部分之间的灰度值差异最大,每个部分之间的灰度差异最小,通过方差的计算来寻找一个合适的灰度级别[14]来划分。

假设图像总像素点为N,灰度值为i的像素数目为ni,各灰度值的概率为pi=ni/N。分割阈值记作T,图像中像素的灰度值小于阈值T的个数记作N0,像素灰度大于阈值T的个数记作N1,则有阈值为T时的灰度平均值μ(T):

(6)

前景的像素点数占整幅图像的比例ω0为:

(7)

前景的平均灰度μ0为:

(8)

背景像素点数占整幅图像的比例ω1为:

(9)

背景的平均灰度μ1为:

图像的总平均灰度记为μ:

μ=ω0μ0+ω1μ1

(11)

类间方差记为θ:

μ=ω0(μ0-μ)2+ω1(μ1-μ)2=

ω0ω1(μ0-μ1)2

(12)

使得类间方差θ取最大值的阈值T,即为二值化铣刀图像所选定的最佳阈值。

3 铣刀破损检测办法

针对铣刀的表面特征,首先对预处理后的图像进行特征角点定位,确定铣刀的8个刀片共24个顶点。接着进行基于特征点的边缘检测,得到每个刀片的实际边缘。连接每个刀片的三个顶点,得到理论边缘。最后可根据理论边缘与实际边缘,计算每个刀片的缺损面积,进而得出铣刀是否破损以及具体的破损位置。

3.1 特征角点定位

精准定位到图像中每个刀片的顶点,对实现铣刀破损检测具有重要意义。根据铣刀的形状特征、表面特征设计特征角点定位的检测方法。

特殊角点定位[15]的基本思路是从上至下、从左至右遍历预处理后的铣刀图像,图像上的每一个像素点记为(xi,yi)。经过预处理后的目标铣刀图像为黑色像素点,背景为白色像素点。通过(xi,yj)所在行的黑色像素点的统计特征确定各个顶点所在的位置。

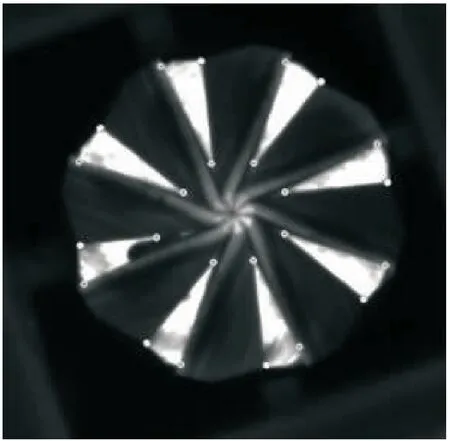

利用二值化后的铣刀图像,不难得出最上方的刀片顶点坐标,记为(x0,0,y0,0)。统计第i行刀片的像素点总数sum(i),易知,当num=max(sum(i))时,第i行对应着刀片的第二个顶点,记为(x0,1,y0,1)。当sum(i) 为0时,第i行对应着铣刀的第三个顶点,记为(x0,2,y0,2)。同理计算出其余七个刀片的三个顶点。经过角点检测之后的铣刀图像如图4所示。

图4 铣刀的角点检测

3.2 铣刀边缘检测

通过对图像进行特征角点检测,得出铣刀8个刀片共24个顶点。在特征点位置的基础之上,进行铣刀边缘检测。边缘检测包括拟合刀片理论边界和检测刀片实际边界。

铣刀顶点的集合M为:

M={(xn,iyn,i)|n=0,1,…,7,i=0,1,2}

连接每个刀片的顶点,可拟合出理论的刀片边界。已知图像上两个像素点(x1,y1)和(x2,y2),经过这两点的连线上的点为(x0,y0),则满足x0=(y0-b)/b,其中:

(13)

b=y2-kx2

(14)

基于刀片特征角点遍历铣刀图像,当像素值发生突变的位置即为刀片的实际边缘所在位置。

3.3 破损判断

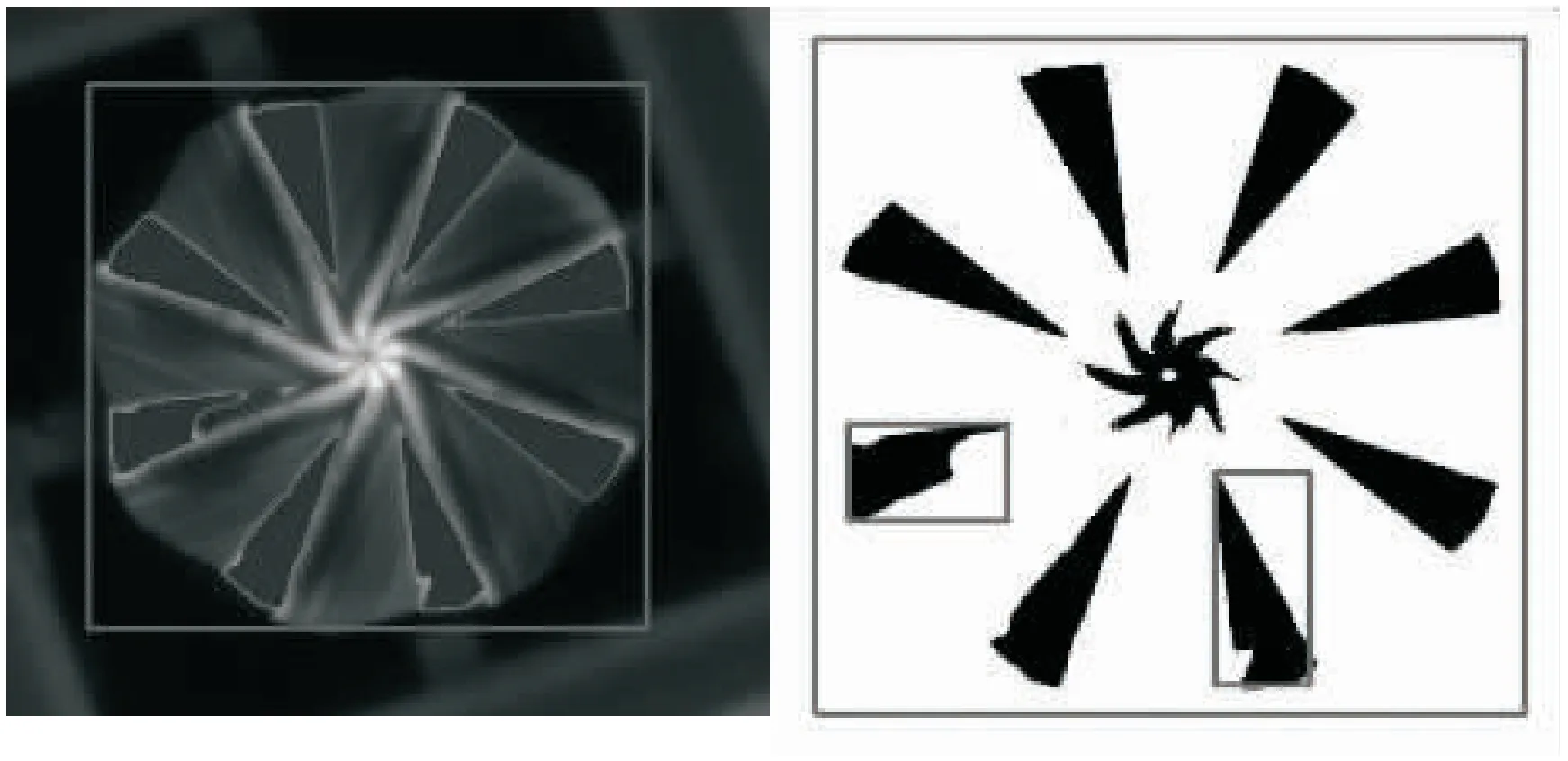

铣刀图像破损判断有两个标准。合格的铣刀每一片刀片的规格是相同的,在相机拍摄角度、放大倍率固定的情况下,每个刀片像素点之和相差很小。对铣刀每个刀片像素点进行遍历,并记录每个刀片的像素点总和Si,i∈[0,7],如图5(a)所示,θ为合格刀片的像素点总和,λ为设定的阈值。当刀片像素点总和与合格情况下完整刀片像素点总和差值Fi=|Si-θ|≥λ时,则判断该刀片为破损。

判断破损的第二个标准是实际边界与理论边界的像素之差为ξ。当ξ大于指定的破损标准λ时,则判断刀片为破损刀片。

破损检测的结果需要在界面进行显示。当铣刀存在破损时,在界面的图像框中显示图像并以方框标记破损位置,如图5(b)所示。

(a)面积统计效果 (b)检测结果

4 实验与分析

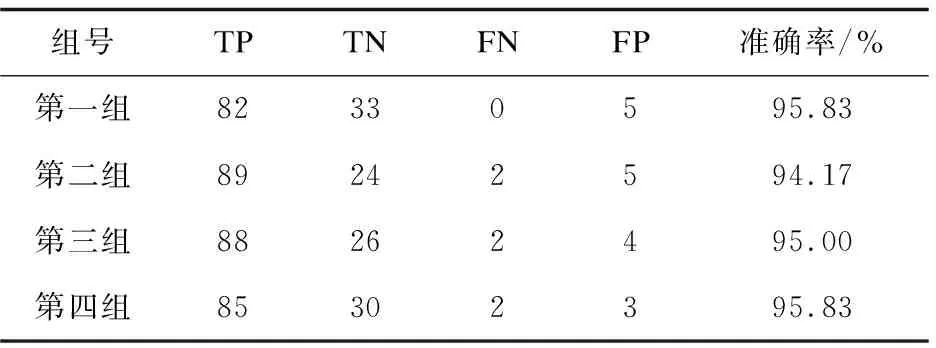

实验中使用的工业CCD相机为海康威视相机,光源使用同轴的环形平行光源。对60个铣刀(每个铣刀有8个刀片)样品分四组进行破损检测,每组共有待检测刀片120片,共计480片。系统检测铣刀破损的准确率ACC为正确检测的刀片数占总刀片数的比值,如式(15)。漏检率FNR为被检测为破损的合格刀片占总合格刀片数的比值。如式(16)。

(15)

(16)

其中,TP表示实际完整且检测为完整的刀片个数;FN表示实际完整但检测为破损的刀片个数;FP表示实际破损但检测为完整的刀片个数;TN表示实际破损且检测为破损的刀片个数。实验结果如表1所示。

表1 实验结果

从实验结果可以看到,每一组的检测准确率η≥94.17%,总体检测准确率β≥95.12%。根据式(16),计算得系统的漏检率为1.71%。另一方面,利用机器视觉进行铣刀破损的检测,平均检测速度≤0.2 s优于人工检测(0.9 s)。因此,该系统满足企业生产过程中的铣刀破损自动化检测的实际需求。

5 结束语

针对目前铣刀破损人工检测存在的不足,提出了基于机器视觉[16]的图像处理方法,实现了铣刀破损的自动化检测。基于机器视觉的铣刀破损自动化检测系统利用工业CCD相机从不同角度自动采集铣刀的多幅图片,通过对图片进行灰度化、二值化及其他形态学方法处理后,根据铣刀的形状特征、表面特征甚至细化到每一片刀片的边缘、顶点、边长等对铣刀进行分析处理,完成对铣刀在刀刃等处是否存在破损的自动化检测。

在实验中采用四组铣刀图像进行分析,有60幅图像,共计480片刀片,检测准确率到达95.12%。相对于传统的人工检测方法,利用机器视觉进行铣刀质量的检测,具有自动化程度高、测量精度高等优势。针对目前的研究现状和工作进展,为满足铣刀实际生产过程中高精度、实时性等要求,系统的破损检测方法还需进一步优化。

总体来说,基于机器视觉的铣刀破损自动化检测系统,具有十分广阔的应用前景。随着工业智能化的不断推进,机器视觉一定会被广泛地应用到刀具质量检测中。