低压PVC电缆绝缘气体检测装置研究及现场应用

2020-10-26周泽民彭彦军何启科

周泽民 彭彦军 何启科

摘要:基于低压PVC材质电缆在高温下分解产生大分子气体的现象,首先,利用色谱-质谱分析仪研究了典型试样的气体浓度、气体成分随温度变化的规律,并基于气体成分选型气体传感器,进一步研制测试装置。然后,搭建模拟试验平台,分析各种典型故障的气体特征,利用实验平台验证并完善装置性能。最后,选取典型线路试点应用。结果表明,所研制的电缆绝缘气体检测装置可准确检测到电缆绝缘气体成分,且根据检测到的成分可以及时对低压PVC电缆进行早期故障预警,提高电缆检测效率。

关键词:气体成分;PVC电缆;气体传感器

0 引言

随着我国用电需求量持续增加,高压电缆通过提高电压等级、增大电缆截面等手段提升了输电容量。电缆线路的正常使用寿命约为30年,电缆通常采用直埋、排管、沟道和隧道等方式敷设,敷设环境与使用状态会极大地影响电缆使用寿命。电缆制造或安装时的微小缺陷,受到过电压、温度、微生物等作用,会激化缺陷,若没有及时检测并采取控制措施,将导致电缆出现故障[1]。近年来交联聚乙烯电缆(cross-linked polyethylene,XLPE)因结构简单、载流量大与敷设方便等特点在电网中得到了广泛应用。北京、上海、深圳等城市的电缆化率已经接近100%。据统计,截至2010年底,国家电网公司运营的6~500 kV电缆线路总里程超过23万km,电缆的主绝缘由油纸电缆、充油电缆、XLPE电缆构成,而在各种电压等级的电缆中,XLPE电缆所占比例均超过了98%。电缆线路出现故障造成的停电范围广、经济损失大、社会影响严重。因此,通过有效的技术手段,确保电缆安全运行显得尤为重要[2]。

聚氯乙烯电缆是变电站二次设备中用量最广泛的电缆,采用传统的低压脉冲法、脉冲电流法、直流闪络法等实现故障点定位、路径查找与埋深探测。电缆负荷超过设计的载流量将引起电缆过热造成绝缘燃烧,甚至引发火灾。2016年6月18日凌晨,西安330 kV南郊变(110 kV韦曲变)发生主变烧损事故,调查组判定起因是电缆沟道内存在可燃气体,引发闪爆。采用何种手段实现低压二次电缆的绝缘状态检测,达到电缆绝缘早期预警的目的,是目前工业界和学术界面临的共同难题。

气体检测技术发展较为成熟,可燃性气体、有毒气体检测引起了工业界与学术界的关注,在化学检测方面,光谱分析、色谱分析、色谱质谱分析以及电化学传感器分析等方法都得到大量研究与应用[3]。文献[4]采用化学传感器对空气成分进行检测并预警。文献[5]对变压器油中主要故障特征气体(H2、CH4、C2H6、C2H4、C2H2、CO、CO2)进行定性定量分析,取得了较好的成果。文献[6]通过可调谐二极管激光吸收光谱(Tunable Diode Laser Absorption Spectroscopy,TDLAS)分析光束被气体选择吸收获得气体浓度,根据朗伯-比尔定律,通过激光强衰减信息可获得被测气体浓度。与传统红外光谱相比,TDLAS具有对恶劣环境适应能力强、克服背景气体与粉尘的吸收干扰、不需采样预处理系统、响应速度快等特点。低压电缆主绝缘材料是PVC材质,在运行人员的日常维护过程中,经常能观察到低压电缆主绝缘在高温下分解产生大分子有机气体的现象[7]。

本文针对低压PVC电缆绝缘材质在高温下产生大分子有机气体的现象,首先在实验室中采用色谱-质谱仪分析交联聚乙烯电缆在不同温度下产生气体浓度、气体成分随PVC绝缘温度变化的规律;然后设计传感器及硬件系统,探测典型气体成分;最后研制检测样机,搭建实验平台分析各种典型故障的气体特征,利用实验平台验证并完善装置性能。测试结果表明,该样机可准确检测电缆在不同温度下产生的气体成分与浓度,且系统软件可根据气体浓度进行报警提示。

1 系统设计方案

1.1 气体成分分析

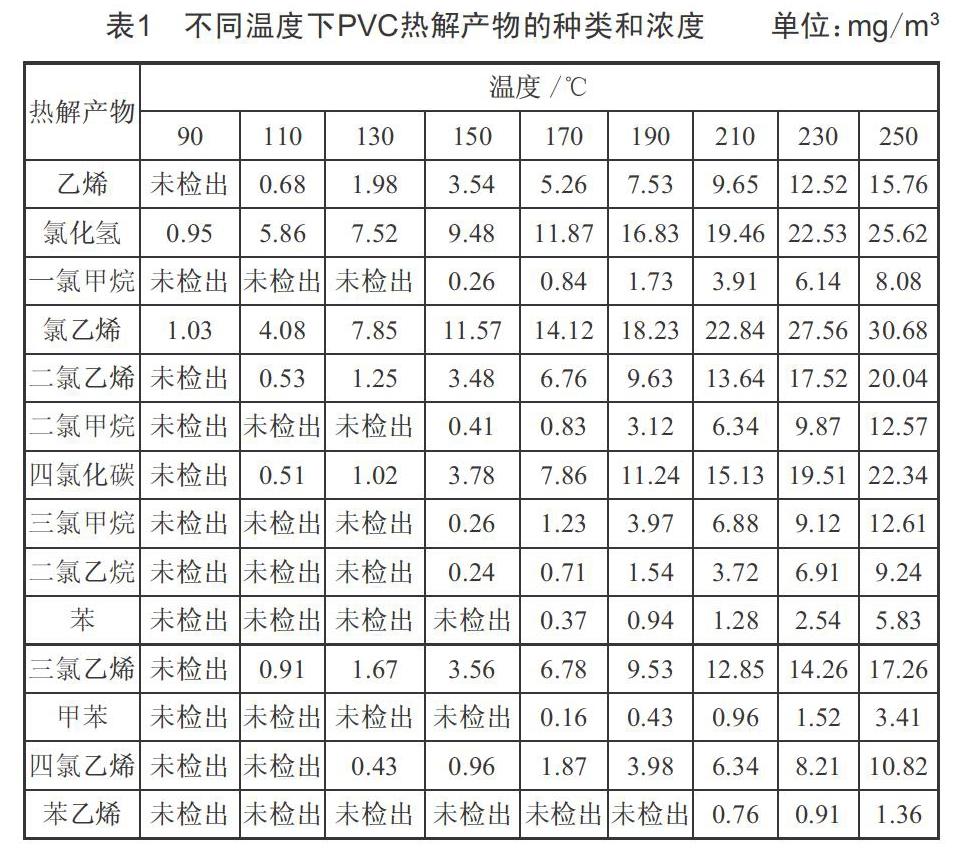

在实验室中选取交联聚乙烯高压电缆试样,采用色谱-质谱仪分析PVC电缆在不同温度下产生的气体,检测的气体如表1所示。

从表1可知,PVC在90~250 ℃的加热条件下,最多可热解释放出14种气体成分,分别是乙烯、氯化氢、一氯甲烷、氯乙烯、二氯乙烯、二氯甲烷、四氯化碳、三氯甲烷、二氯乙烷、苯、三氯乙烯、甲苯、四氯乙烯、苯乙烯。在250 ℃时,苯的浓度达到了5.83 mg/m3,四氯化碳等氯代烃类的浓度都很高。氯化氢与氯乙烯在90 ℃即可检出,苯则要到170 ℃才能被检出。

1.2 硬件设计方案

系统硬件结构框图如图1所示,系统硬件模块包括:(1)供电模块,包括可充电锂电池组、充电电路及电源转接电路;(2)数据存储模块;(3)嗅觉模块,主要包括气体传感器、传感器接口电路,本文选取英国4ETO传感器;(4)微型泵驱动模块。

本文硬件系统采用锁定转子位置和初始启动的方法,第一步给微型泵施加恒定电压矢量,使微型泵的定子合成磁势在空间上有确定方向,由于电磁力作用,转子磁极被拉到与定子合成磁势重合的位置。第二步为外同步,为了防止LKF算法在转速极低时,估测不准而使微型泵进入不可控状态,因此不直接将其切换到无位置闭环控制系统中,而是先使微型泵产生低频旋转磁场,开环启动LKF算法估测,当该磁场带动转子旋转1~2周后,再切换到无位置闭环控制系统。

1.3 软件设计方案

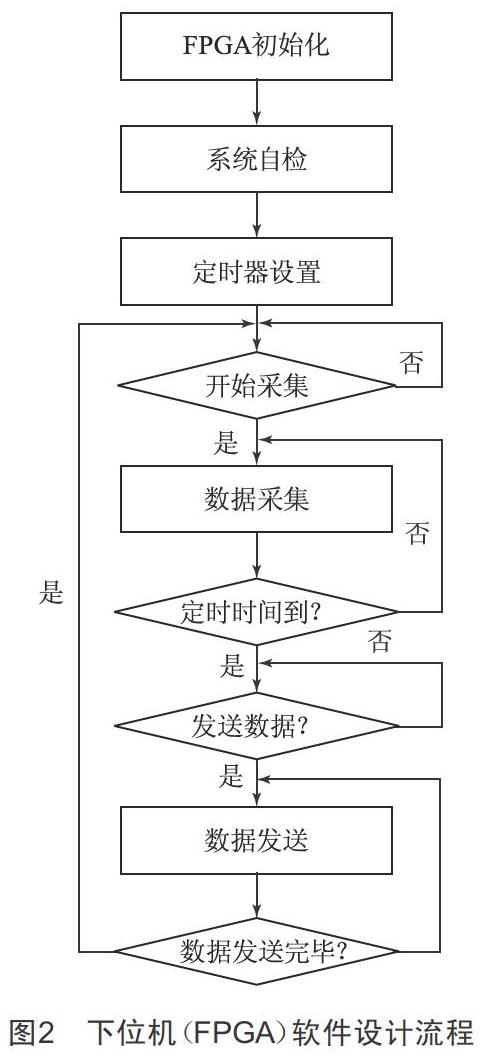

系统软件设计主要包括2个系统软件设计,其中一个系统为下位机(FPGA)系统软件设计,设计流程如图2所示;另外一个系统为嵌入式软件系统设计,设计流程如图3所示。下位机软件主要用于系统自检及数据采集,根据定时时间将所采集数据传输到嵌入式软件中进行数据显示及分析。

2 实验室测试

测试平台如图4所示,玻璃罩分成上、下两层。在上层玻璃罩上方开1个直径为20 cm的小孔,方便测试时将气体传感器探入。在玻璃罩下方开2个孔固定套管,套管上为1 m的交联聚乙烯电缆样品。在玻璃罩上层的左边开小孔,光纤测温探头通过该小孔固定于电缆样品金属接头处。测温装置放置于玻璃罩左边外侧,用胶固定,用于查看电缆处于加热状态时的温度。套管下方伸出到玻璃罩下层,在玻璃罩下层前方开2个小孔,套管经小孔用电缆与大电流发生器输出端进行连接,可避免测试人员与金属部位意外接触,以保证人身安全。装置大电流发生器输出电流最大为2 000 A,电压5 V,由220 V市电供电。测试电缆样品如图5所示,电缆截面积为35 mm2,将电缆外护套剥离,只留下电缆主绝缘部分,以避免塑料等部分在高温下产生干扰气体,影響测试结果。