6吨真空抬包蜗轮蜗杆的设计计算

2020-10-26周龑

周 龑

(中国有色金属建设股份有限公司, 北京 100029)

0 引言

作为同属亚洲的某国,由于其工业化体系不完善,铝电解行业起步较晚,目前其国内电解铝产能仅约80万t/a,基本没有铝电解设备生产厂家,电解铝厂中设备材料基本是由中国和欧洲进口,技术依赖性较高。

2015年由中国公司承建的某国某铝厂采用220 kA电解槽技术,三期总共210台电解槽,设计年产能11万t/a,目前已完成一期70台电解槽的建设投产,其中电解车间中的8台6 t真空抬包由中国制造厂家供货,目前已使用将近5年时间。抬包部件都有不同程度磨损,其中减速机蜗轮蜗杆机构磨损严重,严重制约了生产效率,但由于制裁及采购成本原因,短时间内无法完成从中国的采购,也无法获取原中国生产厂家图纸,因此作为该铝厂项目建设方的技术人员,受铝厂委托,完成现有抬包减速机蜗轮蜗杆机构的重新设计,并将设计资料交由当地机械加工厂进行加工制作。目前该铝厂8台6 t抬包的减速机蜗轮蜗杆机构已全部完成更换,并且使用良好。不仅提高了生产效率,而且降低了铝厂的生产成本,该技术有望在某国其他铝厂进行推广应用。

1 设计参数

(1)参考市场中大部分真空抬包减速机的结构形式,本设计减速机蜗轮蜗杆机构采用3级结构。

(2)本次设计仅对减速机蜗轮蜗杆机构进行重新设计,因此减速机电机仍采用原抬包的配套电机,型号为Y112M- 4,额定功率为4 kW,转速1 440 r/min。

(3)本设计中联轴器选用齿轮联轴器,传动效率0.99;轴承选用滚珠轴承,传动效率0.98。

2 详细设计计算

2.1 主要参数及其选择

依照《GB/T 10085—2018圆柱蜗杆传动基本参数》的推荐,考虑到加工方便,本设计中选取ZA型普通圆柱蜗杆[1]。与电机连接的一组蜗轮蜗杆设定为第一级蜗轮蜗杆,与抬包连接的一组蜗轮蜗杆设定为第三级蜗轮蜗杆,中间的一组蜗轮蜗杆设定为第二级蜗轮蜗杆。

根据《现代机械设计手册(第三卷)》中表14-4-78蜗轮蜗杆材料选用推荐,考虑到实际抬包倾转的工作转态,第一级蜗杆材质选用40Cr,其螺旋面采用淬火工艺以增加耐磨性,且硬度大于45 HRC。为降低成本,蜗轮轮缘材质选用ZCuSn10Pb1,轮芯材质选用HT300。第二级蜗轮蜗杆材质及工艺同第一级蜗轮蜗杆相同。第三级蜗杆由于直接连接抬包,传递转矩大,故选蜗杆材质选用20CrMoTi,其螺旋面要求渗碳淬火增加耐磨性,硬度大于45 HRC。蜗轮材质工艺同以上两组相同。以上三组蜗轮均采用金属模铸造[2]。

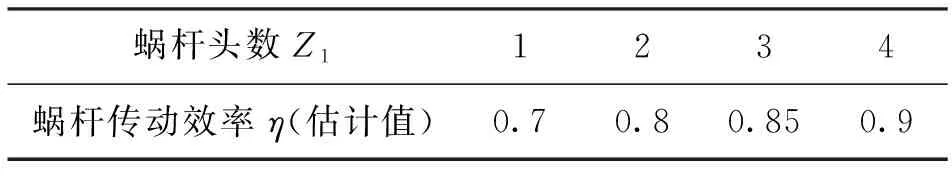

表1 蜗杆头数与蜗杆传动效率的关系

本设计中蜗轮蜗杆传动属于闭式传动。闭式蜗轮蜗杆传动的设计准则为:保证蜗轮齿面接触疲劳强度,并校核齿根弯曲疲劳强度。由《机械设计》得出如下公式[3]:

传动中心距:

(1)

式中T2—蜗杆转矩,N·m;

K—载荷系数;

ZE—弹性影响系数,(N·mm-2)1/2;

ZP—接触系数;

[σH]—接触应力,MPa。

(1)蜗杆转矩T2

(2)

式中P1—蜗杆输入功率,kW;

n1—蜗杆转速,r/min;

η—蜗杆传动效率;

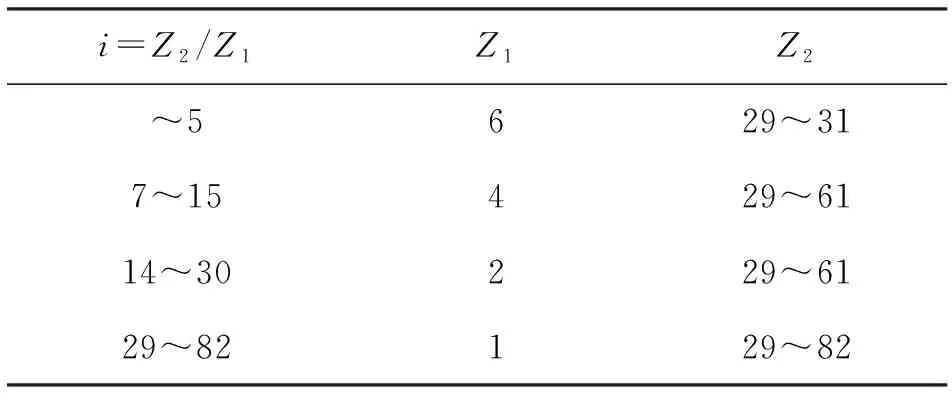

i—传动比,i12=n1/n2=Z2/Z1,n1、n2分比为蜗杆和蜗轮的转速,r/min;

Z1—蜗杆头数,头数越高传递效率越高,但加工成本高,因此一般取1、2、4、6;

Z2—蜗轮齿数。

表2 蜗杆数Z1与蜗轮数Z2的推荐值

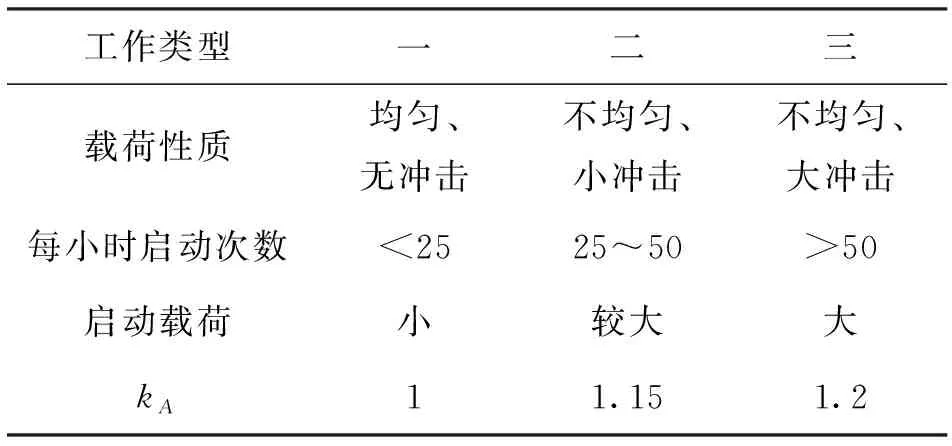

(2)载荷系数K

K=kAkβkV

(3)

式中kA—使用系数。

kβ—齿向载荷分析系数;

kV—动载系数;

当蜗杆在平稳载荷下工作时,kβ=1;当蜗杆在载荷变化较大时,kβ=1.3~1.6。

对精确制造,且蜗轮圆周速度V2≤3 m/s时,kV=1.0~1.1;V2≥3 m/s时,kV=1.1~1.2。

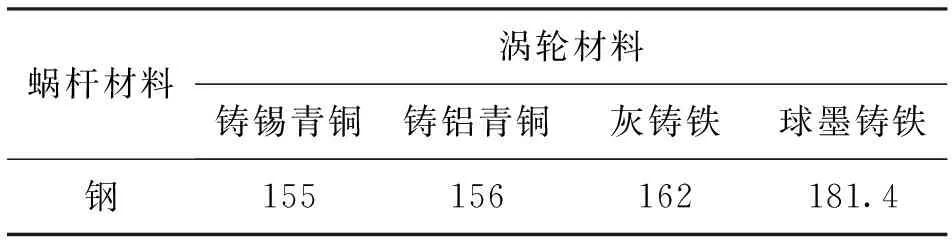

(3)弹性影响系数ZE

本设计蜗杆材料为钢,涡轮材料为铸锡青铜,因此根据表4得:ZE=155(N·mm-2)1/2。

表4 弹性系数ZE取值参考

4)接触系数ZP

根据《机械设计》图11~18,接触系数ZP与d1/a的值呈递减函数关系。d1为蜗杆分度圆直径,单位mm;a为蜗轮蜗杆中心距,单位mm[3]。

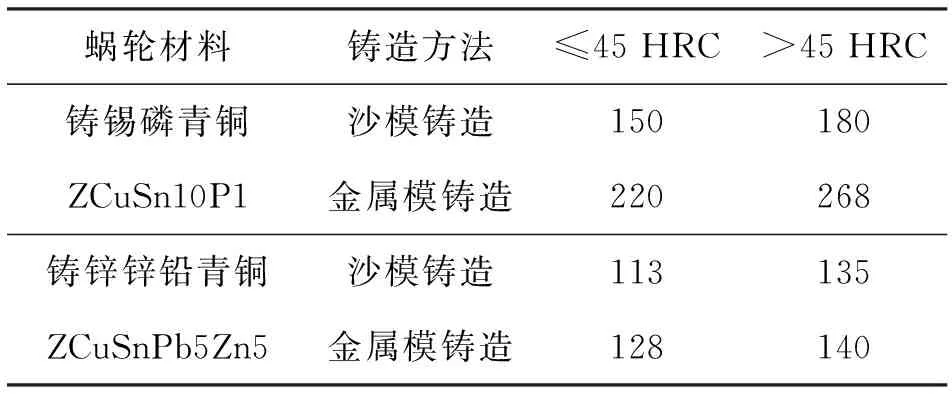

5)蜗轮齿面许用接触应力[σH]

当蜗轮材料的σB<300 MPa时,蜗轮主要为接触疲劳失效,故应先从下表5中查出蜗杆的基本许用接触应力[σH]′,再按[σH]=KHN×[σH]′算出许用接触应力的值。

表5 铸锡青铜蜗轮的基本许用接触应力[σH] MPa

(4)

式中KHN—接触强度的寿命系数。

(5)

式中N—应力循环次数。

N=60jn2Lh

(6)

式中n2—蜗轮转速,r/min;

Lh—工作寿命(h),本设计取12 000 h;

j—涡轮转一周时同侧齿面的啮合次数。

2.2 第一级蜗轮蜗杆设计计算

(1)为提高传动效率同时考虑加工成本,第一级蜗杆头数选为2,蜗轮齿数选为41。

(2)根据公式(2),计算作用在该级蜗杆的转矩:

(3)确定载荷系数K

抬包倾转时速度较慢,载荷平稳,故取kβ=1、kV=1,由表3查得kA=1,根据公式(3)计算K=kAkβkV=1。

表3 不同工作类型的kA

(4)确定弹性影响系数ZE

根据蜗轮蜗杆材质,取ZE=155(N·mm-2)1/2。

(5)确定接触系数ZP

先假设d1/a=0.35,由《机械设计》图11~18中查得ZP=2.9[3]。

d1—蜗杆分度圆直径,mm;

a—传动中心距,mm。

(6)确定许用接触应力[σH]

该级涡轮采用金属模铸造工艺,材质为ZCuSn10P1,与其接触的蜗杆螺旋面硬度大于45 HRC,因此从表5查得蜗轮的[σH]′为268 MPa。

根据公式(6)计算应力循环次数:

N=60jn2Lh=60×2×(1 440/20.5)×12 000=

10.1×107

根据公式(5)计算寿命系数

根据公式(4)计算齿面许用接触应力

[σH]=KHN×[σH]′=0.87×268=233 MPa

(7)根据公式(1)计算中心距

根据《现代机械设计手册》表14-4-6中取a=125 mm,传动比i=20.5,模数m=5,蜗杆分度圆直径d1=50 mm,涡轮变位系数x2=-0.5[2]。

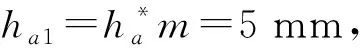

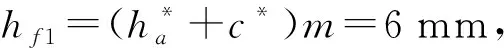

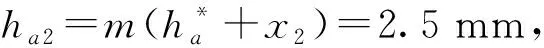

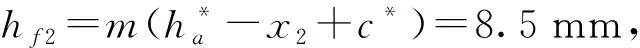

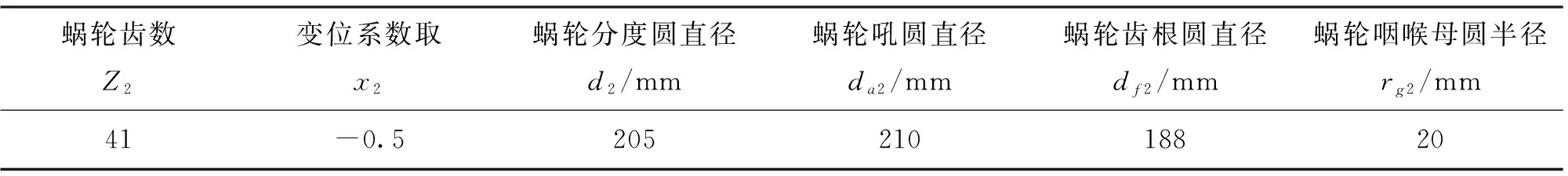

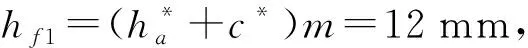

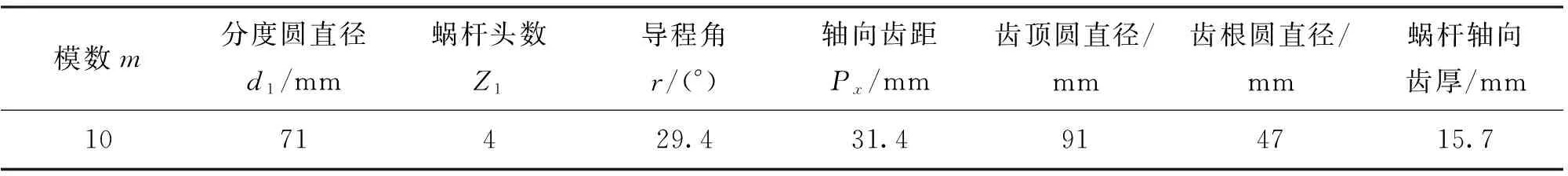

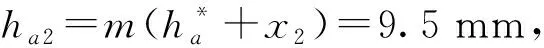

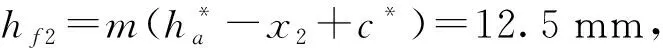

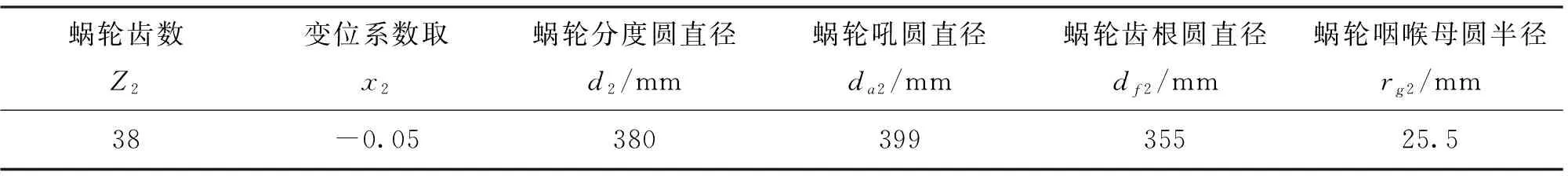

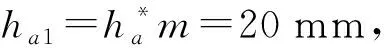

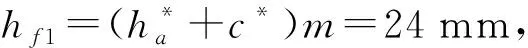

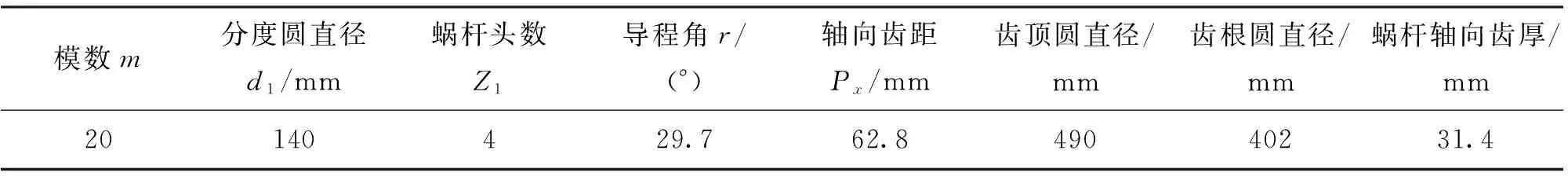

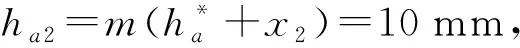

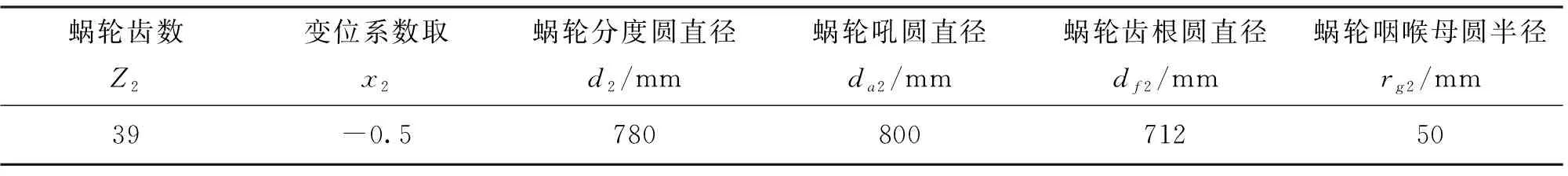

此时d1/a=0.4,由《机械设计》图11~18中查得Z′P=2.5 (8)蜗轮蜗杆的主要参数与几何尺寸 1)蜗杆 参数计算如下: 模数m=5; 分度圆直径d1=50 mm; 蜗杆头数Z1=2; 直径系数q=d1/m=10; 导程角r=arctan(Z1/q)=11.3°; 轴向齿距Px=πm=15.7 mm; 齿顶圆直径da1=d1+2ha1=60 mm; 齿根圆直径df1=d1-2hf1=38 mm; 蜗杆轴向齿厚Sa=1/2πm=7.85 mm。 表6 主要参数汇总表 2)蜗轮 参数计算如下: 蜗轮齿数Z2=41 变位系数取x2=-0.5 蜗轮分度圆直径d2=mZ2=205 mm 蜗轮吼圆直径da2=d2+2ha2=210 mm 蜗轮齿根圆直径df2=d2-2hf2=188 mm 蜗轮咽喉母圆半径rg2=a-1/2da2=125-106=20 mm 表7 主要参数汇总表 (1)第二级蜗杆头数选为4,蜗轮齿数选为38。 (2)根据公式(2),计算作用在该级蜗杆的转矩: (3)确定载荷系数K 抬包倾转时速度较慢,载荷平稳,故取kβ=1、kV=1,由表3查得kA=1,根据公式(3)K=kAkβkV=1。 (4)确定弹性影响系数ZE 根据蜗轮蜗杆材质,取ZE=155(N·mm-2)1/2。 (5)确定接触系数ZP 先假设d1/a=0.3,由《机械设计》图11~18中查得ZP=3.0[3]。 d1—蜗杆分度圆直径,mm; a—传动中心距,mm。 (6)确定许用接触应力[σH] 该级涡轮采用金属模铸造工艺,材质为ZCuSn10P1,与其接触的蜗杆螺旋面硬度大于45 HRC,因此从表5中查得蜗轮的[σH]′为268 MPa。 根据公式(6)计算应力循环次数: N=60jn2Lh=60×4×1 440/(20.5×9.5)×12 000= 根据公式(5)计算寿命系数 根据公式(4)计算齿面许用接触应力 [σH]=KHN×[σH]′=0.96×268=257 MPa (7)根据公式(1)计算中心距 根据《现代机械设计手册》表14-4-6中取a=225 mm,传动比i=9.5,模数m=10,蜗杆分度圆直径d1=71 mm,涡轮变位系数x2=-0.05[2]。 此时d1/a=0.32,由《机械设计》图11~18中查得Z′P=2.9 (8)蜗轮蜗杆的主要参数与几何尺寸 1)蜗杆 参数计算如下: 模数m=10 分度圆直径d1=71 mm 蜗杆头数Z1=4 直径系数q=d1/m=7.1 导程角r=arctan(Z1/q)=29.4° 轴向齿距Px=πm=31.4 mm 齿顶圆直径da1=d1+2ha1=91 mm 齿根圆直径df1=d1-2hf1=47 mm 蜗杆轴向齿厚Sa=1/2πm=15.7 mm 表8 主要参数汇总表 2)蜗轮 参数计算如下: 蜗轮齿数Z2=38 变位系数取x2=-0.05 蜗轮分度圆直径d2=mZ2=380 mm 蜗轮吼圆直径da2=d2+2ha2=399 mm 蜗轮齿根圆直径df2=d2-2hf2=355 mm 蜗轮咽喉母圆半径rg2=a-1/2da2=225-199.5=25.5 mm 表9 主要参数汇总表 2.1.4 第三级蜗轮蜗杆设计计算 (1)第三级蜗杆头数选为4,蜗轮齿数选为39。 (2)根据公式(2),计算作用在该级蜗杆的转矩: (3)确定载荷系数K 抬包倾转时速度较慢,载荷平稳,故取kβ=1、kV=1,由表3查得kA=1,根据公式(3)K=kAkβkV=1。 (4)确定弹性影响系数ZE 根据蜗轮蜗杆材质,取ZE=155 (N·mm-2)1/2。 (5)确定接触系数ZP 先假设d1/a=0.3,由《机械设计》图11~18中查得ZP=3.0[3]。 d1—蜗杆分度圆直径,mm a—传动中心距,mm (6)确定许用接触应力[σH] 该级涡轮采用金属模铸造工艺,材质为ZCuSn10P1,与其接触的蜗杆螺旋面硬度大于45 HRC,因此从表5中查得蜗轮的[σH]′为268 MPa。 根据公式(6)计算应力循环次数: N=60jn2Lh=60×4×1 440/(20.5×9.5×9.75)× 根据公式(5)计算寿命系数 根据公式(4)计算齿面许用接触应力[σH]=KHN×[σH]′=1.1×268=295 MPa (7)根据公式(1)计算中心距 根据《现代机械设计手册》表14-4-6中取a=450 mm,传动比i=9.75,模数m=20,蜗杆分度圆直径d1=140 mm,涡轮变位系数x2=-0.5[2]。 此时d1/a=0.31,由《机械设计》图11~18中查得Z′P=2.95 (8)蜗轮蜗杆的主要参数与几何尺寸 1)蜗杆 参数计算如下: 模数m=20 分度圆直径d1=140 mm 蜗杆头数Z1=4 直径系数q=d1/m=7 导程角r=arctan(Z1/q)=29.7° 轴向齿距Px=πm=62.8 mm 齿顶圆直径da1=d1+2ha1=490 mm 齿根圆直径df1=d1-2hf1=402 mm 蜗杆轴向齿厚Sa=1/2πm=31.4 mm 2)蜗轮 参数计算如下: 蜗轮齿数Z2=39 变位系数取x2=-0.5 蜗轮分度圆直径d2=mZ2=780 mm 表10 主要参数汇总表 蜗轮吼圆直径da2=d2+2ha2=800 mm 蜗轮齿根圆直径df2=d2-2hf2=712 mm 蜗轮咽喉母圆半径rg2=a-1/2da2=450-400=50 mm 表11 主要参数汇总表 本设计中的三级蜗轮蜗杆机构已在该国当地某机械加工厂制作完成,并应用到了该铝厂的8台真空抬包上,目前使用状态良好。每组蜗轮蜗杆的生产加工成本折合人民币约3万元,经调查,如果从中国进口该蜗轮蜗杆,考虑到采购成本、运输成本、关税等费用,每组折合人民币大概需要6万元。因此,本设计不仅提高了设备的工作效率,也为工厂节省了约24万元的采购成本。 按照该国报道:电解铝产能约为80万吨/年,按照转运率来算,约有真空抬包100台。如果将本技术进行推广应用,将为该国电解铝行业至少节约成本300万元,并且可以推动当地相关机械加工产业的发展。

2.3 第二级蜗轮蜗杆设计计算

2.1×107

12 000=0.21×107

3 结论