高速铁路无砟轨道精调标准化作业研究

2020-10-25王浩

王 浩

(中国铁路上海局集团公司上海铁路枢纽工程建设指挥部,上海 200071)

沪杭高铁自2010年10月26日开通以来已运营近10年,安全输送旅客逾1亿人次,列车运行密度逐年增加,随之而来的是高铁设备质量逐步下降,动、静态检测超限处不断增加,旅客乘坐舒适度每况愈下。与此同时,部分高铁维修人员对轨道精调的流程和标准掌握程度仍然不够,导致很多轨道精调作业不能实质性的改善轨道几何状态,成为无效作业;零星、临时的“小修小补”已经扭转不了高铁设备质量的下降趋势。在全面分析沪杭高铁各类动、静态检查检测数据后,决定在沪杭高铁集中开展轨道精调平推工作。

1 精调作业术语及定义

为做好轨道精调工作,提高作业标准化水平,统一绝对测量、相对测量、方案制订及现场作业标准,现把相关术语及定义明确如下:(1)左右轨。以面向大里程方向为基准,左侧钢轨为左股,右侧钢轨为右股。(2)水平。沿面向大里程方向,测量点处排除超高后,右侧钢轨高出左侧钢轨时,水平为正;右侧钢轨低于左侧钢轨时,水平为负。(3)超高。沿面向大里程方向,测量点处右侧钢轨高出左侧钢轨时,超高为正;右侧钢轨低于左侧钢轨时,超高为负。(4)轨向及正矢。沿面向大里程方向,测量点处钢轨向右侧弯曲时,轨向和正矢为正,反之为负。(5)高低。测量点处钢轨相对于弦测基准点向上凸起时,高低为正;向下凹时,高低为负。(6)扭曲。沿面向大里程方向前方右侧高出为正,反之为负。(7)高程偏差。线路实测中心线在设计线上方为正,下方为负。(8)线路中心偏差。沿面向大里程方向,线路实测中心线在设计线左侧为正,右侧为负。(9)横向拨量。沿面向大里程方向,负为向右调整,正为向左调整。(10)起落道量。正为起道,负为落道。(11)基准股。智能轨道检查仪方案数据中上下行均以两线间内侧钢轨为基准股。线路检查仪(安伯格、0级轨检仪)方案数据中以仪器自定义为准。

2 测量作业

无砟轨道正线精细测量采用“绝对+相对”组合测量模式进行。无砟轨道精调作业前,使用智能轨道检查仪采集轨道上被测点的线路中心位置、轨面高程、测点连续里程、轨距、水平、高低、轨向、扭曲(三角坑)等内容。

为了避免智能轨道检查仪的随机性测量误差,可在相同测量条件下,对同一轨道通过换人、换机、换向进行连续两次测量的方法检核轨道线形数据的准确性。任一测点两次绝对测量偏离值不大于2mm才可作为当前线形的基础数据,再以此为基准编制轨道调整方案,进行精细调整施工。在精细调整施工中,每次作业后均进行相对测量,实现步步校核。相对测量利用0级轨道检查仪采集轨道上被测点的连续里程、轨距、水平、高低、轨向、扭曲(三角坑)等轨道内部几何参数。对于进行多次调整的地段,利用0级轨道检查仪数据调整方案的编制。精调结束后,使用智能轨道检查仪对精调质量进行检测和验收,作为竣工测量数据归档。

3 精调作业方案设计

在严格把控外业测量数据精度达标的前提下,合格的测量成果交由服务器自动拟合生成精调作业方案。系统按照最小调整作业量满足设定标准的原则拟合生成方案,能克服人工设计方案时无法大视野权衡调整量,长波不平顺采用绝对偏差控制的弊端。计算机自动拟合系统保证了作业方案的重复性、一致性和准确性,有利于提高作业品质,降低作业人工成本和材料成本。

为达到轨道精调既定目标,经研究确定了系统精调方案并生成了参数和指标。为保证分段间轨道精调方案衔接平顺,上行全线平面和高程均以左股为基准股,下行全线平面和高程均以右股为基准股(均为靠近两线间钢轨),作业方案平面、高程调整级差为0.5mm。

4 轨道精调作业

4.1 轨道精调基本流程

轨道精调的基本作业流程:(1)绝对测量,制定方案;(2)进行现场标记;(3)依据现场标记进行基准股的调整;(4)基准股到位后进行非基准股的调整,当日回检并修正基准股、非基准股调整不到位的地点;(5)进行相对测量,确定修正方案;(6)依据修正方案,再次进行标记、调整、回检、修正等步骤,直至达到目标要求。

4.2 轨道精调作业准备

(1)扣件调查。作业前3~4d对作业区段进行扣件状态调查,主要调查既有垫量、轨距挡板及轨距块组合,有无空吊板及光板,并将调查情况记录到表格内。

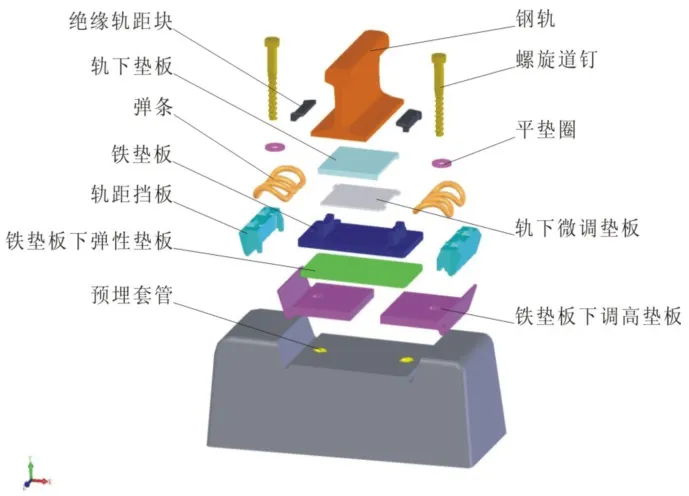

(2)材料准备。轨道精调前应提前准备相应数量调整件。主要是准备调整轨距的不同规格的绝缘轨距块和轨距挡板,以及调整钢轨高低位置的不同规格的轨下垫板、轨下微调垫板和铁垫板下调高垫板。同时,还应准备少量的S3型螺旋道钉,在钢轨相对正常状态的调高量大于15mm的时候采用。沪杭高铁扣件系统使用的是WJ-8C型扣件系统,WJ-8C型扣件系统示意图如图1所示。WJ-8C型扣件由螺旋道钉、平垫圈、弹条、绝缘轨距块、轨距挡板、轨下垫板、铁垫板、铁垫板下弹性垫板和预埋套管组成。此外,为了满足钢轨高低位置调整的需要,该系统还有轨下微调垫板和铁垫板下调高垫板。

图1 WJ-8C型扣件系统示意图

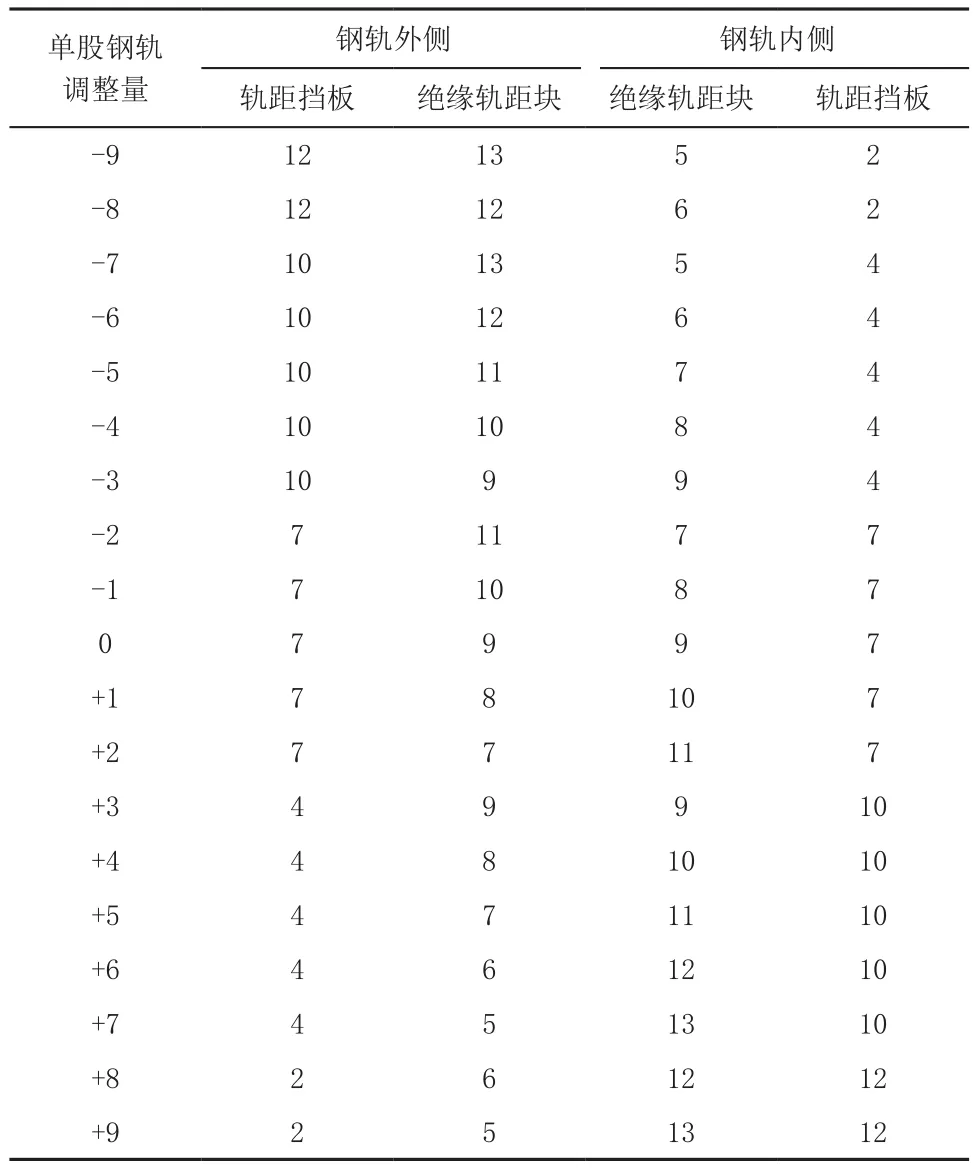

轨距和轨向调整通过更换轨距挡板和绝缘轨距块完成。为节约材料成本,原则上先用绝缘轨距块调整轨距和轨向,绝缘轨距块调整量不足时再用轨距挡板。轨距挡板分非钢轨接头处用和钢轨接头处用2种,每种轨距挡板又分4号、7号和10号共3种规格,标准轨距时均使用7号,使用部分2~12号轨距挡板。绝缘轨距块分非钢轨接头处用(Ⅰ型)和钢轨接头处用(Ⅱ型),每种绝缘轨距块又分7号、8号、9号、10号和11号这5种规格,标准轨距时均使用9号。为进一步节约材料成本,使用部分5~13号、6~12号2种规格的绝缘轨距块。为进一步提高精度,使用部分内插的0.5mm级的绝缘轨距块。轨向调整范围为±9mm内具体配置如表1所示。

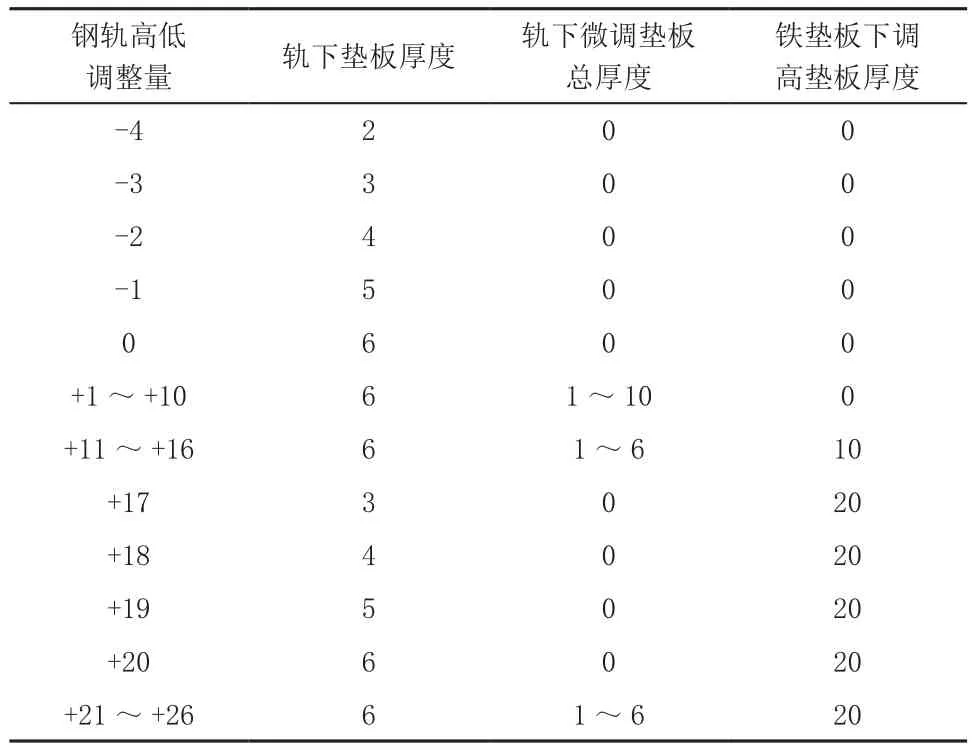

钢轨高低位置调整通过更换轨下垫板、轨下微调垫板以及铁垫板下调高垫板完成。轨下垫板分2mm、3mm、4mm、5mm和6mm共5种厚度,正常安装时采用6mm厚轨下垫板;轨下微调垫板按厚度分为1mm、2mm、5mm这3种规格(考虑进一步提高精度,采用部分厚度0.5mm规格的轨下微调垫板);铁垫板下调高垫板按厚度分为10mm和20mm这2种规格,由2片组成,应成副使用。钢轨高低位置调整范围为-4mm~+26mm内具体配置如表2所示。

根据作业方案统计材料,按比例提报采购计划,统计材料携带当天现场所需的材料。

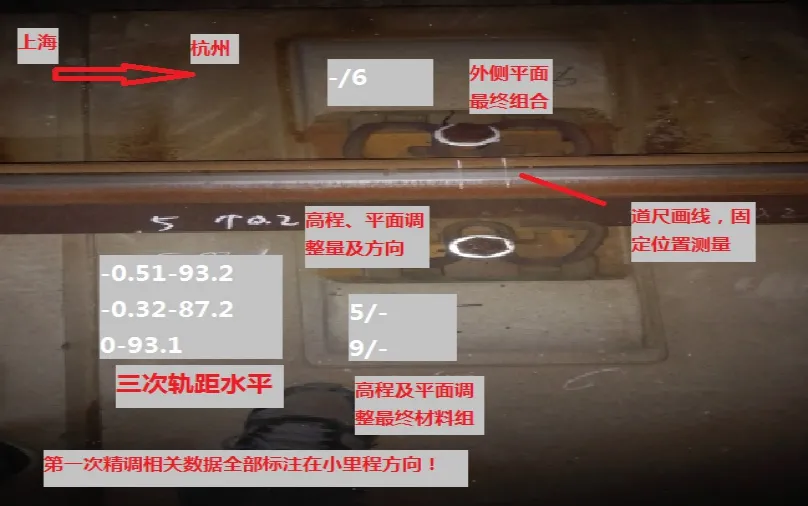

(3)现场标记。作业前2~3d,2人按作业方案标注调整量及材料配合组合情况,1人复核。平面调整量精确到0.1mm,高程调整量精确到0.5mm,现场调整量标记到轨底(白色油笔)上,垫片、轨距块、轨距挡板配置标记在承轨台上。线路精调现场标记示意图如图2所示。

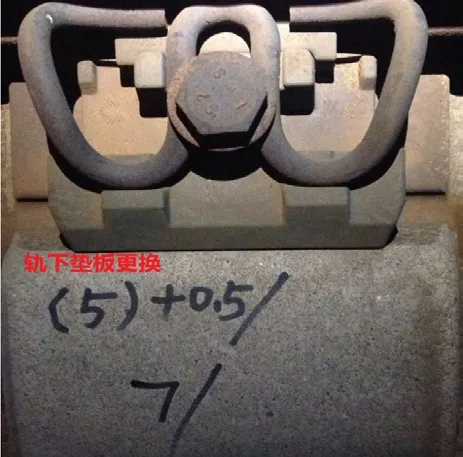

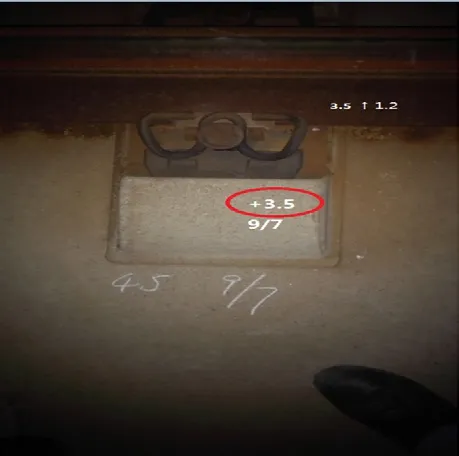

如果轨下垫板调整(高程降低时)需更换轨下垫板,则在组合中加括号区别,如图3所示。如高程调整量小于5mm,则应在承轨台上标注实际调整量,并带符号,具体如图4所示。

表1 轨向调整配件配置表 单位:mm

表2 高低调整配件配置表 单位:mm

图2 线路精调现场标记示意图

4.3 轨道精调作业

图3 轨下垫板更换标记图

图4 调整量小于5mm标记

(1)作业标准。①扣件安装前承轨台必须清扫干净,WJ-8C扣件绝缘轨距块安装时,将弹条紧靠后侧、扣压端尽可能压在绝缘轨距块中部,扭力矩控制在160N·m,弹条中部与轨距块离缝不大于0.5mm,也不宜接触。②高程调整作业时轨下微调垫板都应放置在轨下胶垫与铁垫板间,原则上最多放置不能超过3块,并将最薄的轨下微调垫板放在下面,放入轨下微调垫板总厚度不应超过10mm,超过10mm时应使用铁垫板下调高垫板调整,超过15mm时应更换成S3型螺旋道钉。③起道作业应注意放平起道机,位置适宜,起道机严禁放在焊缝处起道,起道时曲线地段上股放内侧起,下股放外侧起。④对有轨距块不落槽或有离缝的地段换件后必须用先道尺对轨距进行检查,对不符合标准的先做好返工。⑤作业必须严格执行无缝线路作业操作相关规定。⑥电子道尺在使用过程中要经常校核。

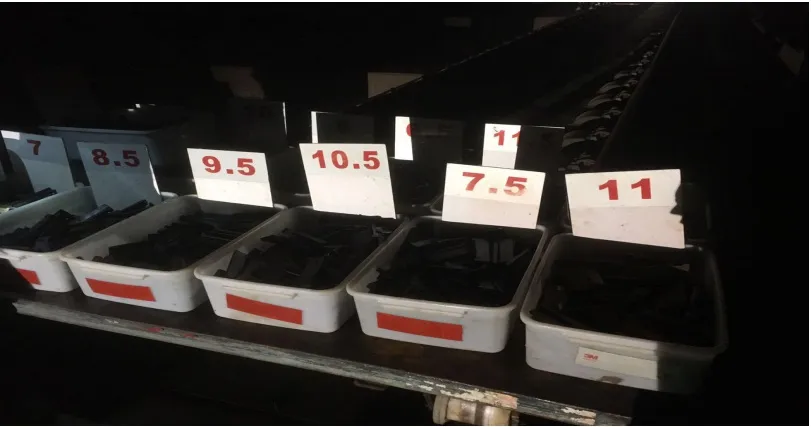

(2)精调作业流程。①上道准备。提前在作业通道口对工机具、材料、人员清点、拍照,待命令下达后上道。搬运机具、材料主要由涂油组、扣件组、平面组负责,测量轨距、水平人员先行上道作业。上道后首先确认行别、里程、轨道板号等,确认无误后方可作业。将智能轨道检查仪数据分析制定的作业方案,打印3份(标定组1份、作业组中审核人1份、带班人1份)作为现场作业依据。②测量轨距、水平,标记复核。作业前对道尺进行校核,1人对作业区段逐根轨枕划线进行轨距、水平测量,标记在轨道板上,作为作业过程控制的基准值,轨距、水平全部量好后回到起点进行单股作业情况过程检验。1人对前日标记进行复核。③发放材料(材料组2人)。需2辆平板车,前车装载高程调整材料及轨距挡板,1人负责推行并发放高程调整材料、轨距挡板。后车装载绝缘轨距块(共17种型号,需分类存放并标记,如图5所示),1人负责推行并发放内外侧轨距块。材料组同时负责旧材料统一回收。④松开及预紧螺栓。1人用内燃螺丝机松开螺栓(控制在4块轨道板40对螺栓),松开完毕,加入高程组。⑤高程调整(3人)。1人负责起道,2人负责取下轨距块,用铲刀铲下轨下胶垫,并根据材料组合进行抽垫作业。如需安装铁垫板下调高垫板,高程组增加1人。⑥涂油组(2人)。分别进行里口、外口螺栓涂油、更换平垫圈作业,并将螺栓拧入孔内,尽可能降低螺栓高度,确保螺丝机作业顺利。⑦平面调整(6人)。2人根据配料安装轨距块,1人负责道尺及指挥,1人负责紧固螺栓,2人负责平面调整。⑧基准股全部作业完毕并经过程检验合格后(作业方案中提供过程检验数据并结合现场轨距、水平数据,过程检验必须使用第一遍测轨距、水平使用的道尺),转入非基准股进行循环作业。此项工作必须经作业负责人下令后方可进行。⑨当两股作业完毕,回检负责人利用0级轨道仪或0级电子道尺进行回检,同时作业负责人对扣件系统进行检查,并做好记录。⑩对不达标处所进行复核、整治。清点工机具、材料、人员,下道,作业负责人及把关人员进行二次回检。对次日作业所需扣配件由综合管理员按作业方案分小组组织备料配备到位,统一存放在次日作业备料区。各类工机具配备齐全,并确保各种机具性能良好。

图5 调整材料分类图

5 结论

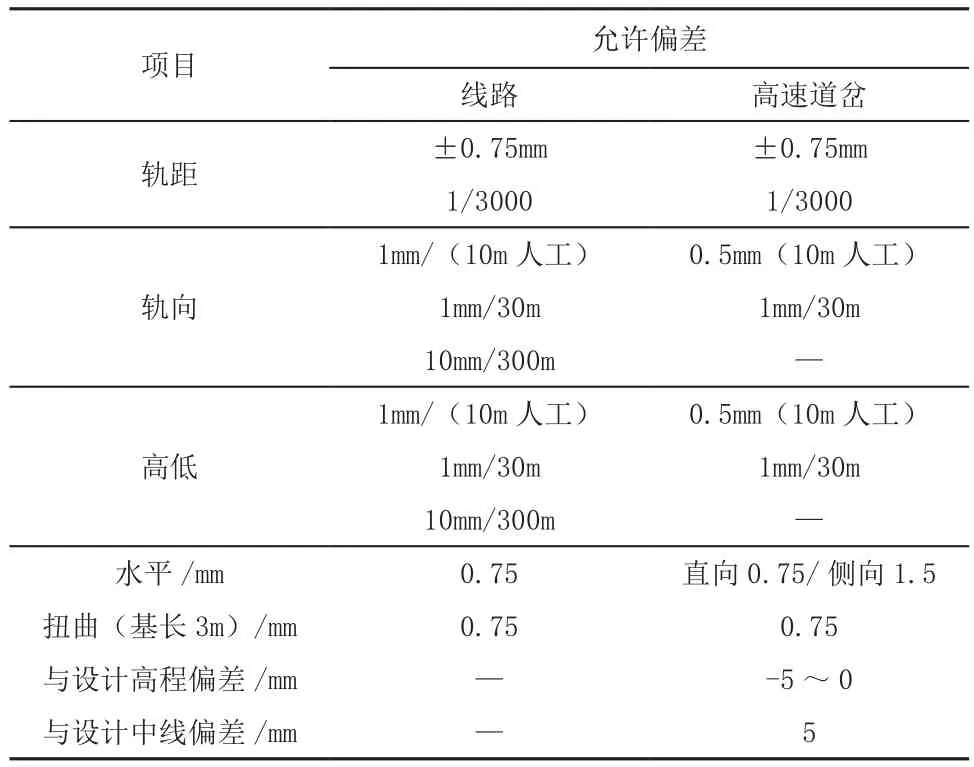

本次作业达到的安全、质量、管理目标如下:(1)安全目标。本次轨道精测、精调均在维修天窗条件下,作业区段和时段未出现事苗及以上安全事件。(2)质量目标。全面提升沪杭高铁整体运营品质,作业地段做到消灭严重人体感觉不良处所;便携式线路检查仪无水加0.05g以上报警,车载式线路检查仪无水加0.10g以上报警;0级轨道检查仪静态TQI目标值1.75mm以下,综合检测车动态TQI目标值由作业前的3.3降到2.2mm以下;扣件扣压力均匀、达标,扣配件齐全有效,轨道结构健康,轨道精调作业全部完成后静态允许偏差如表3所示。(3)管理目标。作业地段完善扣件电子台账。总之,培养了运营高铁轨道精调专业队伍和一批技术骨干,并推行轨道精调标准化作业方法及流程,为下一步在其他高铁开展平推式轨道精调提供一定的参考。

表3 轨道精调作业全部完成后静态允许偏差