水力排烟风机叶片结构参数优化设计

2020-10-23潘洋洋庄进标林瑞霖

潘洋洋,庄进标,林瑞霖

(1.海军装备部驻上海地区第一军事代表室,上海 201913;2.海军工程大学 动力工程学院,武汉430033)

0 引言

水力排烟风机因其具有性能稳定、风量大、防爆性能好、动力源充足(可利用消防水驱动)等特点,可被应用于舰船消防排烟等领域。然而当前水力排烟风机普遍存在压力低、运行效率差等缺点。因此,有必要对其进行优化改进,以增大压力、提高效率、减少资源浪费[1-2]。

风机叶片是整个排烟风机的重要组成部分,其设计良好与否直接决定了风机运行效能,因此对风机叶片部分进行优化研究有重要意义[3-4]。本文主要以某型水力排烟风机为研究对象,利用CFD软件对该型水力风机进行数值模拟验证分析,在此基础上对风机叶片开展优化设计,采用数值模拟计算对优化前、后水力风机的性能参数进行对比分析,从而获取优化方案。

1 建模及影响因素分析

1.1 水力风机建模

该水力风机为轴流风机,主要由水轮机和风机两部分组成,水轮机作为动力模块,将压力水的压力转换为驱动风机叶轮旋转的动能。因本文主要研究水力风机部分,考虑到水轮机位于风机轮毂之内,其内部的水流场和风机内部的空气流场处于完全分隔状态,并且水轮机结构较为复杂,在建模仿真中只对风机部分进行建模,水轮机在初始条件设置时通过给叶轮一个初始速度以代替。

对水力风机进行数值模拟前,根据测绘的参数在三维软件UG 上对进行建模。

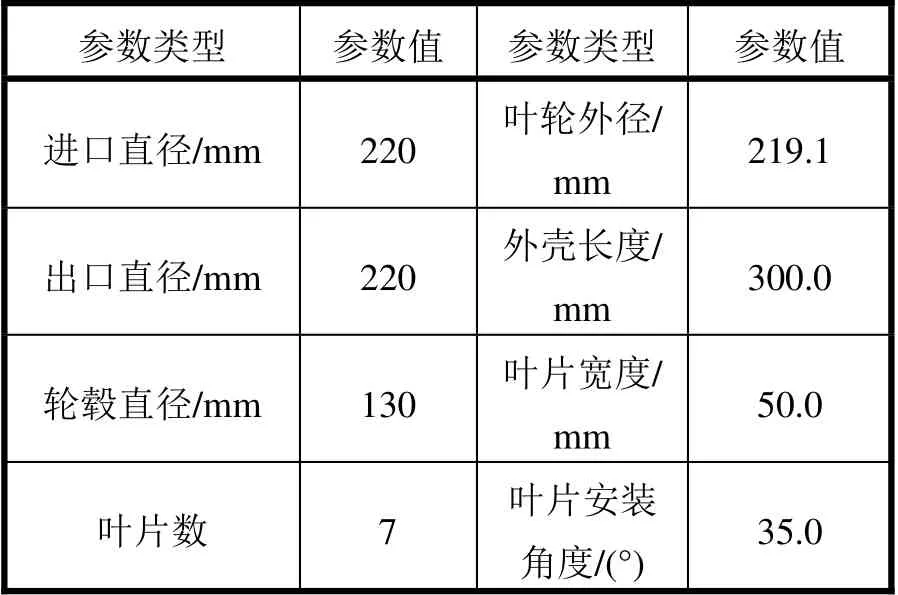

水力风机的主要结构参数如表1所示。风机叶片叶型为机翼型。

表1 水力风机结构参数表

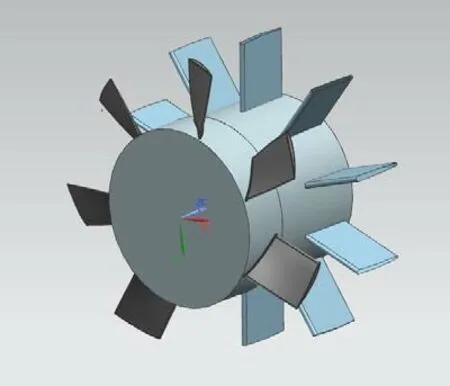

根据表1中水力风机叶轮部分的结构参数,结合前期测绘数据,得到水力风机叶轮简化几何模型见图1。

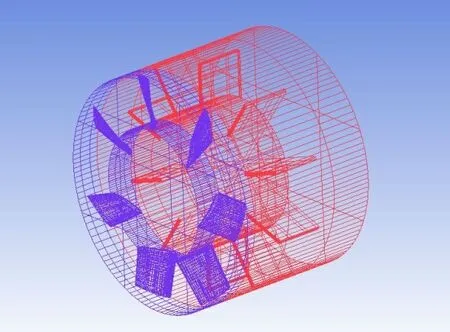

完成叶轮几何模型建立后,需建立风机外壳实体模型,本文主要研究的是水力风机内部的气流通道,因此在建模过程中将风机外壳简化为圆柱体,而不考虑外壳上的附件及壳体厚度。圆柱体内减去风机叶轮结构剩下的空间便是研究所需的完整流域,图2是在前处理器ICEM 显示的水力风机内部计算流域模型图。

图1 风机叶轮几何模型

图2 水力风机内部计算流域图

1.2 叶片结构影响因素分析

国内外学者关于叶片的结构优化作了大量研究,常见的研究对象包括叶片形状、轮毂比、叶片数目和叶片安装角。由于该风机叶片形状不规则,研究难度较大,而轮毂比、叶片数目和叶片安装角则较为容易控制,故本文主要基于原叶片,对轮毂比、叶片数目和叶片安装角进行优化研究,以寻找最佳的参数组合。

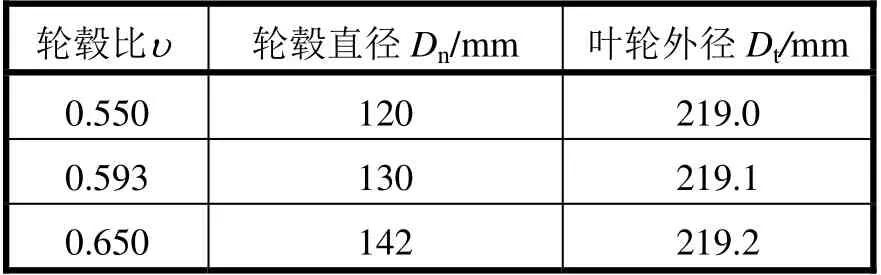

轮毂比是风机轮毂直径Dn与叶轮外径Dt的比值,用υ表示。轮毂比对风机的性能参数有重要的影响,风机的全压与轮毂比成正比,风机效率与轮毂比成反比[5]。轮毂比过大时,叶片会过短,气体在叶片流道中流动损失增加,风机性能恶化,影响风机出口轴向尺寸;当轮毂比过小时,气流容易在叶根部分发生分离现象。在实际设计中根据风机的需求不同如,轮毂比的选择也不相同,通常对于风压高、流量小的风机,选择较大轮毂比;对于风压低、流量大的风机,选择较小轮毂比。

本风机的轮毂比为0.593,风机轮毂比的优化研究围绕原有轮毂比进行,参照前期单因素仿真结果,选取0.55、0.593和0.65三种轮毂比进行设计研究,轮毂比设计保证风机外壳内径大小不变即220 mm,叶顶间隙设为叶高的1%,3种轮毂比下的风机叶轮叶片结构参数如表2。

表2 不同轮毂比下风机相应结构参数

叶片数目是影响风机工作性能的重要参数之一,在一定范围内风机的风压和效率随着叶片数目的增多而变大,主要是因为对空气作功的的叶片个数增加,但如果叶片数过多,则会导致叶片稠密度增加,叶片间的空气流道变窄,阻碍了空气的流动,造成空气流量变少[6]。

在轴流风机叶片的数目的选择中可以参照相关经验进行选择,经验表明在轮毂比处于0.5~0.7之间时,叶片数目N选择范围为6~10。

叶片安装角反应了叶片相对叶轮的轴向安装位置,是影响风机运行性能的重要结构因素[7]。随着叶片安装角的变大,风机叶片的迎风面变大,叶片负荷也随之增大,风机运行噪声变大,过大的叶片安装角也会导致风机叶顶间隙变大,从而导致风机运行性能下降。当叶片安装角过小时,虽然叶片所受的负荷变小,但是风机的压力、流量和效率等性能却也会随之变小。

2 正交试验设计

如前文介绍,风机叶片的优化设计受多个结构参数的影响。为确定风机叶片各参数对风机性能影响的主次顺序,得到最佳组合方式,需要对不同参数组合的方案进行仿真试验分析。若对轮毂比、叶片数目和叶片安装角进行3因素3水平的优化筛选,则需要进行33=27次仿真试验。这样不仅耗时费力,而且严重影响研究进度。运用正交设计[8]的方法可以较好地解决这一问题,在提高效率的同时得到优化方案。

2.1 正交试验方案设计

正交设计的基本方法是选用对试验结果具有重要意义的典型因素来获得对整体可靠的结论。而正交表的设计是获得可靠合理、具有代表性因素的关键。正交表应具有以下两个特点:一是同一列中不同水平数出现次数相等,二是任意2个不同水平的匹配数目要相同。正交表型号一般用Ln(qm)来表示,其中L表示正交表,n为试验次数,q为水平数目,m为因素数目。

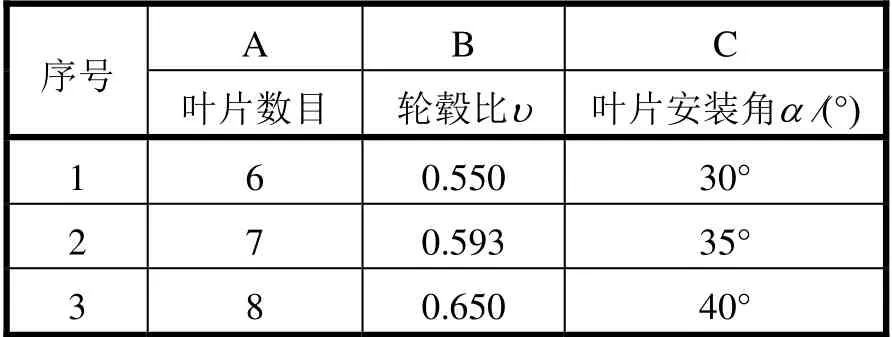

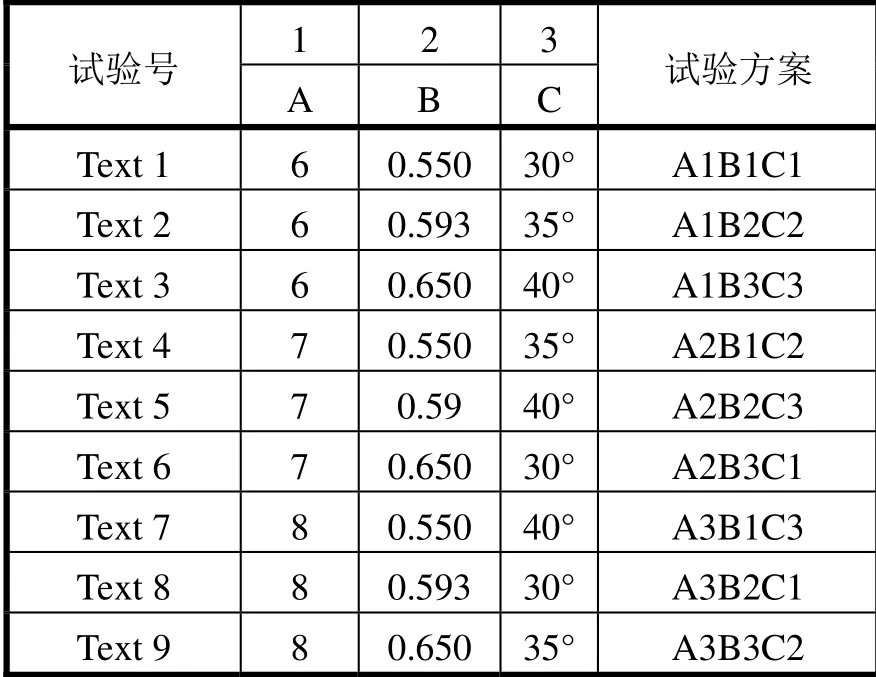

在本次正交设计中,参照前期单因素仿真结果,每个因素下选取3个具有代表性的水平,从而形成表3所示因素水平表。

表3 因素水平表

由因素水平个数可知本次正交试验应选用L9(34)正交表。在正交设计中,常在表中留出空白列已避免夸大效应,减少误差。但由于仿真试验能避免仪器自身及操作不当产生的误差,且从提高效率的角度出发,本正交试验表没有进行空白列设计。详细试验方案如表4 所示。

表4 正交试验表

2.2 仿真设置

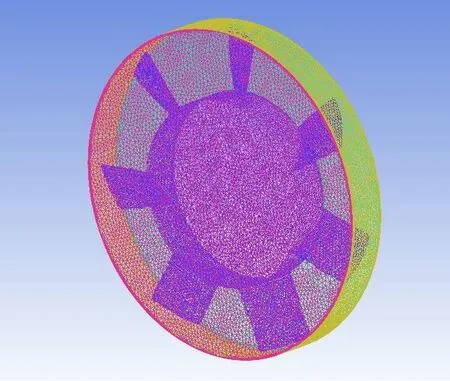

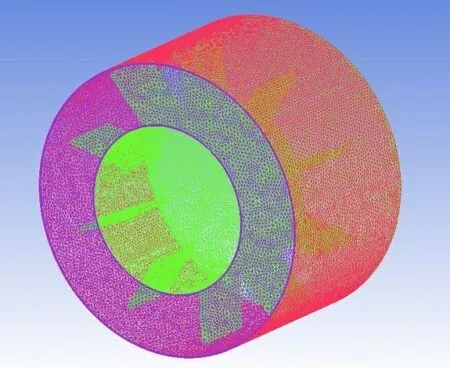

流域模型主要包含2 部分,一部分是有叶片的转动区域,另一部分是则为叶片到出口面的出口区域,网格划分时分别针对每个部分进行单独划分,对转动区域和出口区域的关键部位进行网格加密处理。转动区域和出口区域由交界面连接,便于在CFD后处理软件CFX 中对两个流域进行组合。利用ICEM软件对转动区域进行网格划分见图3,出口区域网格划分见图4。

图3 叶轮网格结构图

图4 出口区域网格结构图

将网格文件导入到CFX中,在DOMAIN 中分别定义出口、进口、壁面等参数,其中转动区域选择转动类型,转动速度参考试验中的实际转速;出口区域则为静止区域。转动区域的末端面和出口区域的进端面通过交界面处理,使水力风机形成一个完整流域,保证数据传递。

3 仿真结果分析

因为本文研究的是在给定进水压力下水力风机性能,可认为水轮机提供给风机一个固定功率,该功率可用水力风机的转速和转矩进行表示,因此水力风机性能研究可表现为风机在一定初始转速下其压力与流量的变化。工作介质选用标况下空气,操作压力为大气压,采用标准 模型对控制方程进行封闭。

进口设置质量进口,进口质量根据试验风量进行换算。

出口类型为Opening,选用压力出口,压力设为0。

壁面采用无滑移边界,釆用标准壁面函数法处理近壁区。

完成边界条件的设置后,进行求解器设定,采用基于压力基求解器,完成分离求解和耦合求解之间的转换;采用二阶隐式格式进行时间离散;采用SIMPLE 算法,完成压力变量和速度变量的分离求解。

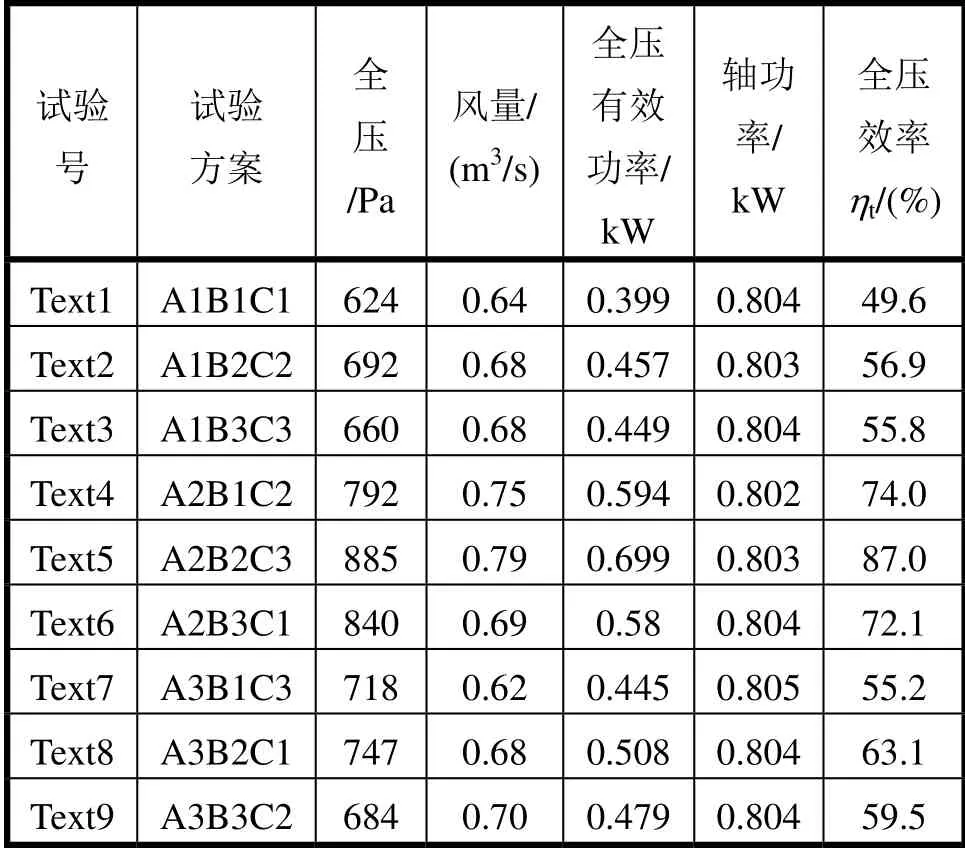

3.1 试验结果

仿真试验结果中,9组数据中,风机的全压效率随着叶片数目和轮毂比的增大呈现先增大后减小的趋势,这是由于初始叶片数目少、轮毂比小,导致叶片对气流作功少,叶片根部气流分离,随着叶片数目和轮毂比增加较大时,叶片数目又因为较为稠密,叶片过短气流在流道中能耗损失增加。此外根据计算得到的轴功率发现,在设定的初始转速情况下,风机轴功率虽然有较小的波动,但基本保持不变,从而也验证了以风机初始转速替代风机初始驱动功率的可行性。水力风机在第5组叶片结构参数优化组合中全压有效功率最大,但是不能由此确定A2B2C3为最优组合,为了进一步得到最优的组合方案,还需要进行极差分析。

表5 仿真试验结果

3.2 试验结果极差分析

对表5全压有效功率进行极差分析,可得表6。

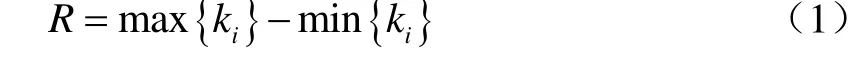

表6中,Ki(i=1~3)分别表示各因素在不同水平下的试验平均值,R 表示相应的极差,即因素各水平最大均值与最小均值之差,见式(1)

极差越大,则该因素对风机性能的影响就越大。由此可以得出各因素对风机性能影响程度排序为A>B>C,从而可以得到最终优化方案为A2B2C3。

表6 极差分析表

由此,最佳组合为叶片数7、轮毂比0.593、叶片安装角40°,与前文确定的最佳组合一致。参考正交试验结果,可以发现原有水力风机的叶片数目和轮毂比选择相较而言已经处于相对最佳的设计状态,而风机叶片的安装角度可以进一步优化为40°。优化前后风机的结构参数和性能对比见表7。

据表7可知,优化改进后风机全压提高了7.9%,风机流量提高了7.3%,全压有效功率提高了15.9%,风机全压效率提高12%左右,由此说明对叶片进行结构改进取得了较好的效果。

表7 优化前后风机性能对比表

4 结论

本文以某型水力排烟风机为研究对象,对风机叶片的主要结构参数进行了分析,选取了叶片数、轮毂比和叶片安装角3个重要因素,通过正交试验确定了叶片结构参数对风机性能影响的主次顺序为叶片数目、轮毂比和安装角。最终获取了叶片数目为7、轮毂比为0.593、叶片安装角为40°的优化设计方案,优化后的风机性能得到了较为明显的提升。

本文的研究内容可以在风机设计中作为参考,可以依据相似理论应用到其他轴流风机性能的优化设计上。对于风机叶片的优化研究,除本文进行选取的参数外,还可以通过对其他因素的研究以获得更佳的设计方案。