超大直径覆塑热镀锌钢波纹管通道涵施工技术

2020-10-20黄明溪李自坤李连生

黄明溪,李自坤,李连生,高 翔

(广东冠粤路桥有限公司,广东 广州 511450)

0 引 言

截至2018年底,中国高速公路总里程增加至14万km,公路涵洞的建设与发展也在飞速前进。中国各等级公路涵洞工程的主要材料为钢筋混凝土[1-2],混凝土涵洞为刚性结构,和一般路基协同变形能力差,极易使地基出现不均匀沉降,管涵也随之产生开裂,并且在涵洞位置出现桥头跳车现象,最终使得路基产生无法挽回的破坏[3-4]。在高寒地区,混凝土涵洞还有冻融难题[5-6]。近些年新兴起一种波纹管涵洞,被用来取代钢筋混凝土涵洞[7-8]。波纹管涵洞变形能力较强,可以适应各种地基环境,还能够减少由于地基不均匀沉降带来的危害[9-11]。但是波纹管随着时间的推移会出现锈蚀,使承载能力降低,在荷载作用下产生应力应变分布不均匀等问题,使得涵洞直径受到严重限制[12-13]。

本文在现有研究的基础上,提出了一种新的超大直径覆塑热镀锌钢波纹管通道涵,并将其施工方法应用于工程中。此种新型波纹管通道涵不仅克服了上述钢筋混凝土涵洞和普通波纹管涵洞的缺点,而且耐腐蚀性好,台背回填密实,受力合理,整体结构与路基协调变形能力强,节能、环保,具有推广应用价值。

1 工程概况

广东省茂名市那霍服务区K143+100附近有一条乡道横穿汕湛高速公路云浮至湛江段及支线工程TJ12标,要在K143+083处原乡道附近增加一条孔径不小于8 m、净高大于5 m、兼具排水功能的通道。

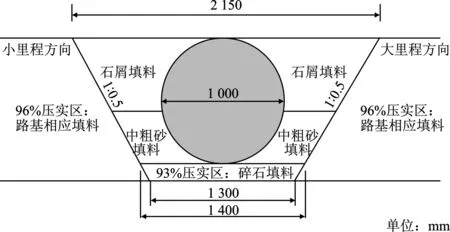

根据现场实际情况,设计单位决定采用以下方案:K143+004中桥下原设计路面宽7 m的改路方案不变,在K143+083处增加钢波纹管通道涵。钢波纹管通道涵和路线夹角为42°,涵长120.24 m(包括洞口部分钢波纹管),管径为10 m,波形参数为400 mm×150 mm,板材中部为10 mm,两端厚8 mm,涵洞进出口为削竹式加八字墙,进出口接顺原道路。涵洞内设置混凝土路面及水沟,洞身断面如图1所示。

图1 涵洞洞身断面

2 超大直径覆塑热镀锌钢波纹管通道涵施工

2.1 工艺概念

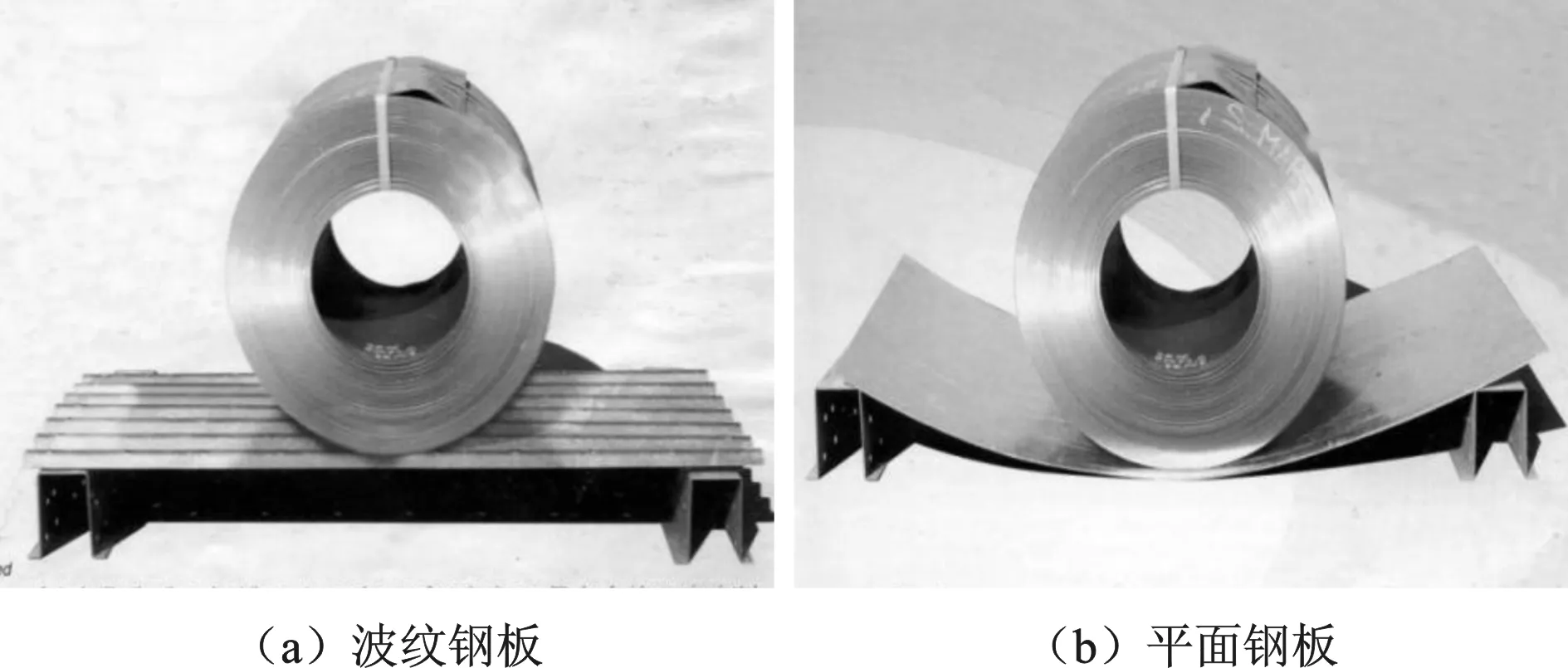

波纹钢板的截面惯性矩高于平钢板,在承受相同荷载的情况下,波纹钢板具有更强的承载特性,具体的承载力特性试验结果如图2所示。

图2 钢板承载力特性试验

从图2可以看出,波纹钢板与平面钢板相比具有更强的承载力,通过外力将平直的波纹钢板弯曲成管涵形状,经过热镀锌防腐处理后,再沿轴向和周向拼接,使其成为圆形或其他形状的管道,用来代替公路、铁路工程中的钢筋混凝土圆管涵、箱涵、盖板涵、拱涵及单跨小于30 m的小桥。

2.2 受力原理

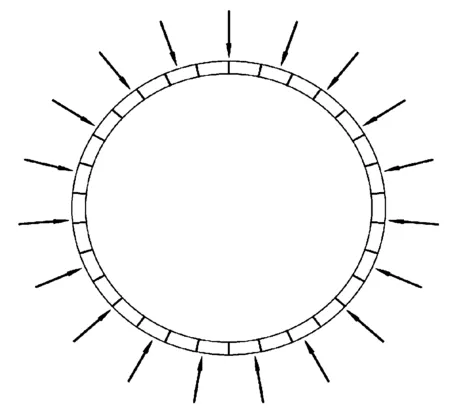

管、土共同受力是钢波纹管涵洞的承载原理。管片在外荷载作用下,会使衬砌产生变形,但是衬砌周围的土体对管片有一个约束力,这个力阻止了衬砌的变形,也产生了土的抗力。在上部动荷载的作用下,管片衬砌和周围土体均对拱块产生反作用力,使拱圈顶部受力逐步随着拱块向下传递,此时主要为拱块之间的作用力,沿拱圈切线方向,被称作管拱效应,如图3所示。

图3 管拱效应示意

管体与周围的回填土,缺一不可。如果周围的回填土反作用力不够或者不均匀,管体与土体之间就会开始产生协同变形,这是允许的,但是要控制在标准范围内。

钢波纹管涵洞具有很强的变形能力,且变形量远大于常规的盾构衬砌变形量,但是只要在控制标准允许的范围内,就不会出现安全隐患。

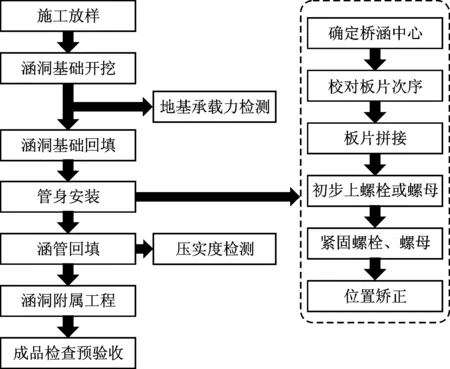

2.3 施工工艺流程

超大直径覆塑热镀锌钢波纹管涵施工工艺流程如图4所示。

图4 施工工艺流程

2.3.1 基础施工

(1)放出涵洞轴线,并通过测量原地面标高,计算出基坑开挖边线。

(2)按设计方案开挖基坑。首先清除基坑底部的软杂土,并将基底整平;若基底软土平整度很差,则需要开挖台阶或者设置放缓坡。软土底部的开挖宽度不得小于路堤加放坡宽度。

(3)排干地表水后,用挖掘机按设计一次开挖到位,以25 cm为一层,用碎石分层回填、碾压密实。

(4)基底不应超挖,否则清除超挖部分土层,然后等监理和设计方审核批准现场处理方案,方可继续施工。

(5)基础施工完成后,必须满足强度、稳定性和均匀性的要求。现场基础开挖放样如图5所示。

图5 基础开挖放样现场

2.3.2 钢波纹管涵身安装

(1)放出涵轴线,复核基础顶面平整度和标高,合格后方可安装管片。

(2)吊第1张板片,小头朝上,大头朝下,放置于地面上。将第2张板片与第1张板片外侧贴紧,对正连接口,将垫圈套在螺栓上,从内侧向外侧插入,然后用套筒扳手预紧螺母。将第3张板片与第1张板片另外一侧贴紧,用同样的方法预紧螺母。第2圈板片采用上板覆盖下板的方法搭接,以阶梯形在圆周方向连接,将第1圈板块连接缝处用第2圈板块覆盖,也就是通常所说的叠缝错位。对正连接孔后穿入螺栓,然后预紧螺母。

(3)放倒拼装好的2圈管节,对准管节中心与基础中心。然后开始安装第3圈板片,安装顺序为由下向上拼装,将板片大头贴紧第2圈的小头上。采用定扭电动扳手在管体的内部将底部螺栓紧固。当圆周拼装满3圈波纹板时,要对截面形状进行校核,需满足规范要求才可以进行下一步。圆周拼装直至环形图合拢后结束,然后校验截面形状,用定位拉杆固定位置,调整预紧螺栓,进行顶部第1块波纹板的拼装。

(4)按照上述步骤完成管涵拼装后,将定扭电动扳手预紧力扭矩调成340 N·m±50 N·m,并按照顺序依次紧固所有螺栓。在土体回填前应拧紧纵、环向接缝的所有螺栓,保证重叠部分的波纹嵌套紧密。在土体回填前要将定扭电动扳手预紧力扭矩调成340 N·m±50 N·m,进行抽检试验,保证螺栓扭矩达到要求值。当钢波纹管涵外圈搭接处的扭矩达到规范要求值后,要对波纹管涵连接处进行环氧树脂砂浆密封。超大直径覆塑热镀锌钢波纹管涵身拼装如图6所示。

图6 超大直径覆塑热镀锌钢波纹管涵身拼装

2.3.3 管内预变形控制

(1)首先要对钢波纹管进行竖向2%~5%的预变形处理,每2节波纹管安装一道横向拉锁,当进行土体回填时,将横向拉锁进行收紧。

(2)在两侧土体回填过程中,由于拉锁不断收紧,使得钢波纹管涵界面变为椭圆形,当顶部土体回填完成后,将安装的拉锁拆除,此时管内预变形工作结束。具体管内预变形控制如图7所示。

图7 管内预变形工艺

2.3.4 密封防腐处理

(1)钢波纹管在敷设就位后、回填前,需进行密封防腐处理。采用专用胶枪和耐侯胶,填封板片重叠搭接处、圆管端部接合处和紧固件连接的螺栓孔空隙处。

(2)通过除锈喷锌、喷涂环氧树脂等方法,对安装完毕的钢波纹管涵内外表面防腐层的损伤处进行修理。现场防腐、密封处理如图8所示。

图8 现场防腐与密封处理

2.3.5 台背回填

(1)钢波纹管密封防腐处理全部完成后,方可进行台背回填。

(2)回填材料级配应符合相关设计要求。波纹管壳周围30 cm不得有超过3 cm的石块、混凝土块、高塑性黏土块或其他有害物质,以免损伤涵管。

(3)要严格按照路基施工技术规范选择回填材料。

(4)按照底部两侧棋形部位、后管体两侧、最后管体顶部的顺序进行回填,保证两侧的填土均衡对称。从涵洞中间向两端纵向施工,分层填筑、摊铺、压实回填土。管侧楔形部位采用“水密法”施工,压实度大于95%。

(5)管体基础压实度达到93%以上,顶部回填部分压实度达到96%以上。

管顶1 m以上压实度则与该处路基的压实度一致,并按要求,管顶以上填土每隔1 m加铺一层钢塑土工格栅。现场台背回填如图9所示。

图9 台背回填

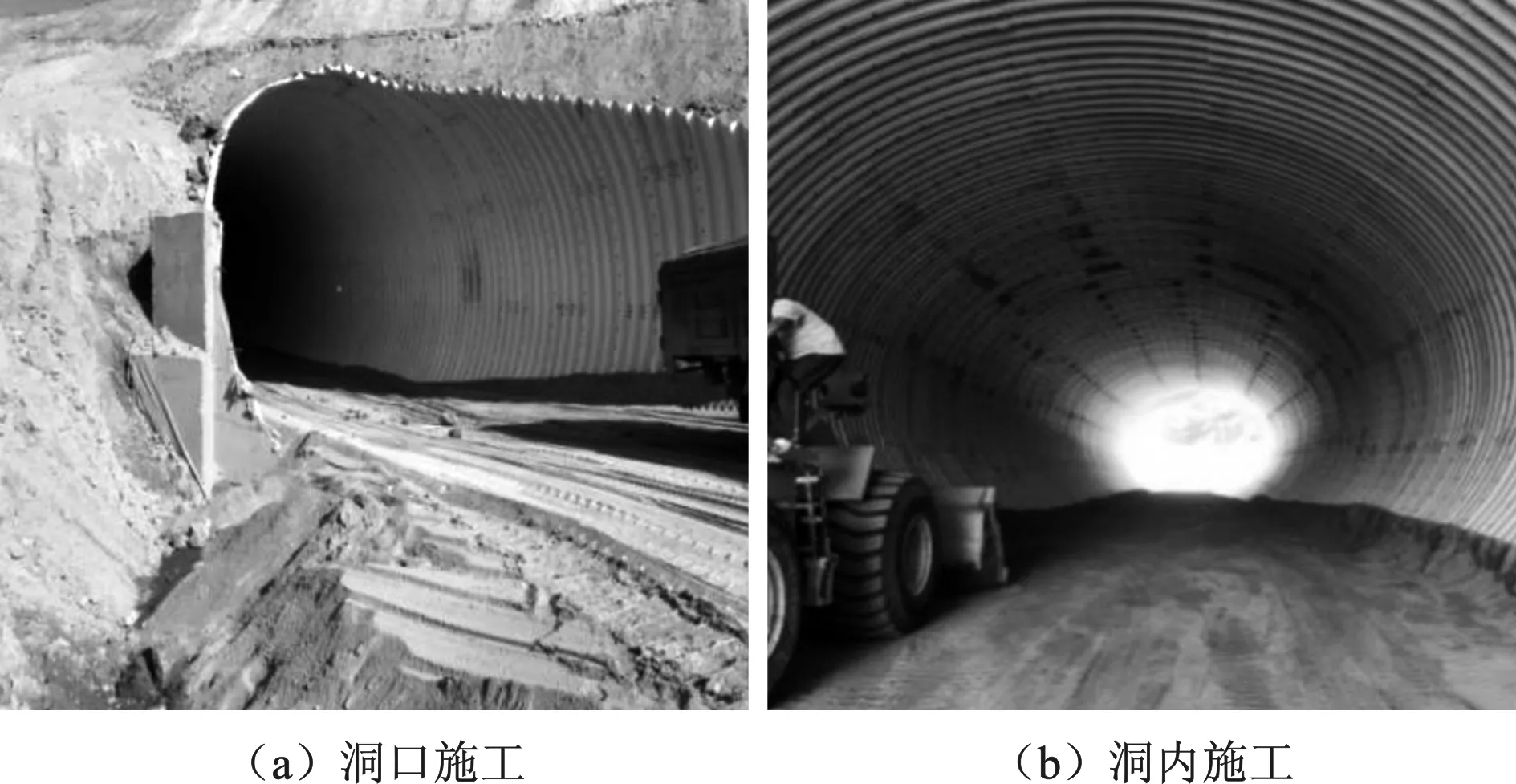

2.3.6 洞口与洞内施工

(1)涵身台背回填过顶以后,开始洞口施工。

(2)本设计洞口为混凝土八字形式,施工方法同本项目其他通涵结构物洞口。

(3)利用石屑填充洞内混凝土路面以下部分,分层填筑,每层不超过25 cm,采用小型机械压实,并且压实度不低于93%。

(4)按连接线工程标准进行洞内混凝土路面以及水沟施工。洞口及洞内施工如图10所示。

图10 洞口及洞内施工

2.3.7 施工变形监测

从拼装施工开始,直至涵顶路基填筑完毕,整个施工过程都需要对超大直径覆塑热镀锌钢波纹管通道进行变形监测,确保工程的质量安全和施工安全。具体步骤如下。

(1)在管涵拼装过程中,要同时进行变形和应力监测。在波纹板拼装过程中,径向变形量不应大于管径±2%,若超出该范围,应及时调整。

(2)填筑管涵台背和涵顶路基时,应对管身变形进行监测,若出现异常,应立即停止施工。现场变形监测如图11所示。

图11 现场变形监测

3 超大直径覆塑热镀锌钢波纹管通道涵效益分析

3.1 经济效益分析

3.1.1 钢波纹管涵与常规涵洞经济对比分析

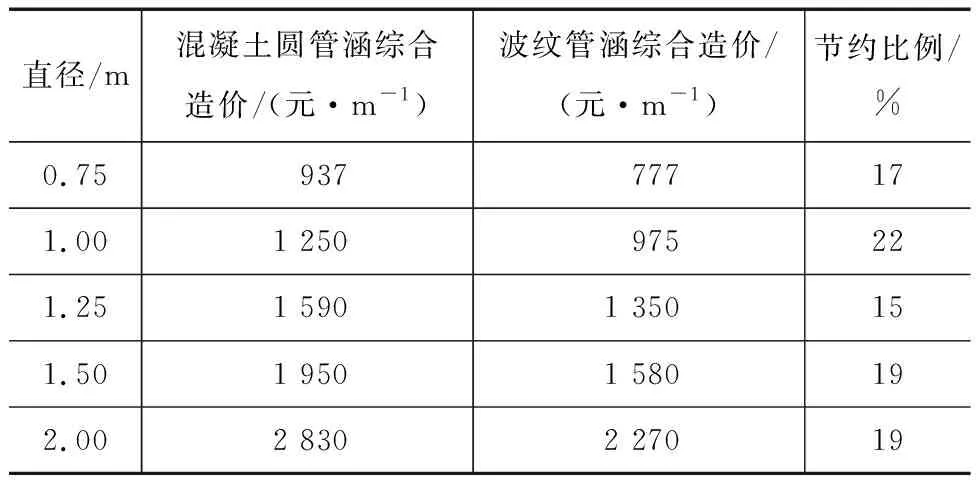

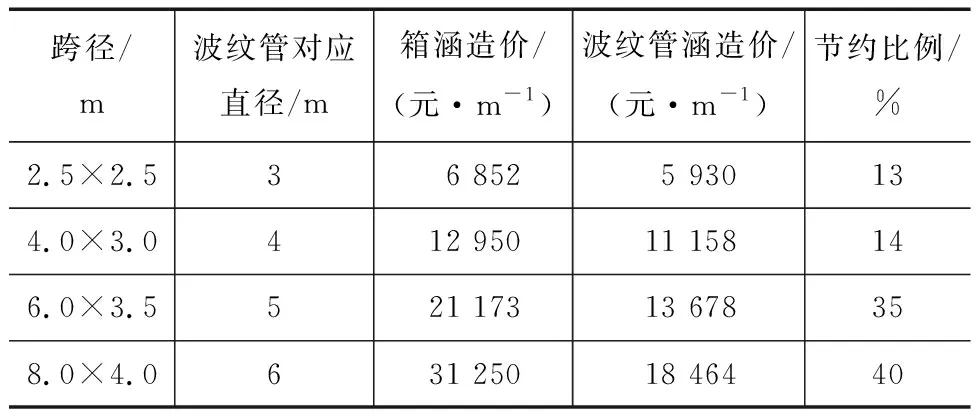

经调查和分析,钢波纹管涵比常规涵洞节省投资约10%~40%,特别是当直径大于3 m时,或者在高填方涵洞以及软土地带,节省造价更多。大直径钢波纹管涵(8 m以上)的影响因素较多,需根据具体项目及方案进行比较。覆塑热镀锌钢波纹管与圆管涵、箱涵和盖板涵的经济对比如表1~3所示。

表1 超大直径覆塑热镀锌钢波纹管涵与圆管涵经济对比

表2 超大直径覆塑热镀锌钢波纹管涵与箱涵经济对比

从表1中可以看出,波纹管涵的综合造价比混凝土圆管涵便宜很多,并且随着管涵直径的增大,总造价的节约比例大体呈现增加的趋势,说明直径越大,采用镀锌钢波纹管涵节省的造价越多。从表2中可以看出,波纹管涵的综合造价比箱涵便宜很多,尤其是大孔径(跨径)箱涵,改用钢波纹管涵的经济效益尤其明显。从表3中可以看出,相较于大跨径,小跨径钢波纹管涵比盖板涵节约资金的比例更大。

表3 超大直径覆塑热镀锌钢波纹管涵与盖板涵经济对比

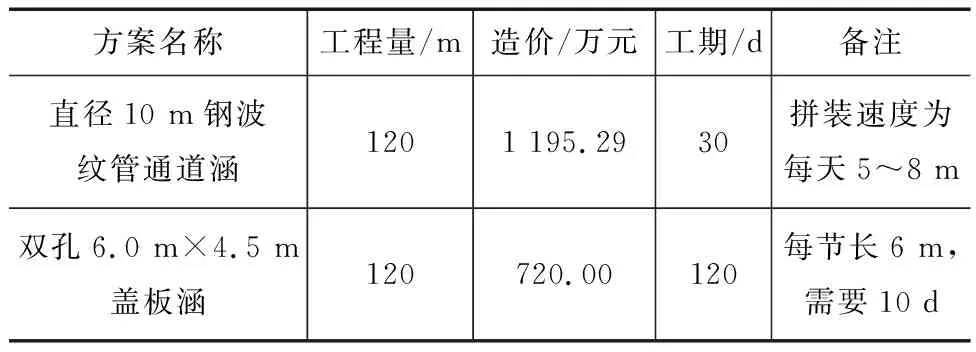

3.1.2 在云湛TJ12标应用的经济性与工期分析

该涵洞位置的填土高度约为20 m,新建路基和原有地方道路相交,若要满足原有地方道路的双向通行能力,需设置双孔6.0 m×4.5 m盖板涵,或20 m以上的通道桥。

如表4所示,为满足工程要求,可以采用2种方案。采用超大直径(10 m)覆塑热镀锌钢波纹管通道涵,虽然总造价比盖板涵多475.29万元,但是节约了90 d工期。对于工期紧张的管涵工程,覆塑热镀锌钢波纹管通道涵具有明显的优势。

表4 经济性及工期对比分析

3.2 社会效益分析

超大直径覆塑热镀锌钢波纹管通道涵的成功应用,既加快了施工进度,又节约了投资,其工期优势是普通管涵无法相比的。设置大孔径钢波纹管通道涵,对比设置双向盖板涵或箱涵通道,通行能力极大提高,且从实际效果看,钢波纹管通道涵内自然采光良好,行车视线好。该通道涵及时解决了被交道路的通行问题。在抢险、保通工程中,应用波纹管涵洞更能体现其明显的社会效益和经济效益。

4 结 语

本文提出了一种超大直径覆塑热镀锌钢波纹管通道涵及其施工方法,系统地阐述了该新型钢波纹管通道涵的工艺概念和受力原理,并将它应用于某工程,得到以下结论。

(1)超大直径覆塑热镀锌钢波纹管通道涵变形能力强,可以减少由于地基不均匀沉降带来的开裂与桥头跳车现象。

(2)超大直径覆塑热镀锌钢波纹管通道涵耐腐蚀性好,台背回填密实,受力合理,整体结构与路基协调变形能力强,节能、环保。

(3)将超大直径覆塑热镀锌钢波纹管通道涵应用于工程中,表现出良好的经济效益与社会效益,并且具有更好的工作性能,值得推广应用。