新型轻质钢渣加气混凝土的实验研究

2020-10-17李小华李文菁

刘 星,李小华,曾 智,苏 欢,李文菁

(湖南工程学院建筑工程学院,湘潭 411104)

0 引 言

随着“十三五”期间钢铁行业发展目标的锁定,大力促进钢铁行业绿色发展被进一步提上日程,钢渣作为炼钢生产的附属产品,如何更有效、更节能地综合利用始终是钢铁行业关注的焦点。2016年我国粗钢产量约为8.08亿吨,其中钢渣产量约为0.65亿~1.2亿吨,每炼1吨钢将产生125~140千克钢渣。大量废弃的钢渣堆叠成山,严重威胁生态环境安全,也逐渐成为钢铁行业生存发展的瓶颈,不仅占用土地,污染周边的空气与河流,而且浪费了大量资源。钢渣的种类繁多,成分、性能不尽相同,处理后的钢渣综合利用率约25%,钢铁行业作为一个固体废弃物排出量较大的行业,钢渣治理程度直接影响到环境治理水平,合理利用钢渣不仅能变废为宝,也可以保护环境,因此钢渣的资源化利用具有重大意义,同时相关方面的研究符合国家的产业政策,有广阔的发展前景[1-3]。

近年来,我国对墙体材料生产技术革新力度的加大以及人们对于绿色环保概念理解的进一步加强,粘土砖的应用逐步受到禁限,低污染、低消耗的加气混凝土砌块正逐步成为建筑材料市场的主力军[4]。采用免蒸压工艺生产加气混凝土具有独特的发展优势,不仅减少了传统加气混凝土在生产过程中煤能源的消耗,节约了能源,同时又减少了对大气的污染。但是免蒸压技术还不是很成熟,各种废渣的制备流程也有较大差异。孙正等[5]在自然养护的条件下,采用水泥-石灰-粉煤灰体系,研究了陶粒、矿渣对加气混凝土力学性能的影响,并用碱激发剂使强度级别达到了A05级别。傅鸣放[6]利用粉煤灰、矿渣在免蒸压条件下制备加气混凝土,结果显示制品干密度等级和强度等级皆可满足GB 11968—2006《蒸压加气混凝土砌块》B05级加气混凝土要求。李春等[7]利用钼尾矿制备出抗压强度为3.1 MPa,干密度为660 kg/m3的免蒸压加气混凝土,并发现矿渣的掺入可显著提高加气混凝土的抗压强度。江晓君等[8]对碱激发磷渣制备加气混凝土的方法进行研究,在免蒸压的条件下成功制备出抗压强度高达11.9 MPa,干密度为806 kg/m3的加气混凝土。以上实验都是在免蒸压工艺下利用粉煤灰和一些金属尾矿制备加气混凝土,钢渣微粉化学成分和颗粒粒径都与之相似,说明利用钢渣制备加气混凝土具有一定的可行性,但在免蒸压条件下,利用钢渣微粉制作加气混凝土的研究几乎没有。为了提高废弃钢渣、矿渣的回收利用,本研究利用正交分析法研究了钢渣、矿渣、粉煤灰掺量和碱分量对加气混凝土抗压强度的影响,并制备出轻质保温的绿色混凝土材料。

1 实 验

1.1 原材料

1.1.1 胶凝材料

钢渣微粉:湘潭玉峰新材料有限公司生产,比表面积为400 m2/kg,钢渣碱度为2.29,为中碱度钢渣。其主要矿物组成为硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石、铁酸二钙、RO(镁、铁、锰的氧化物,即FeO、MgO、MnO 形成的固熔体)、游离石灰(f-CaO)等。钢渣的矿物组成不尽相同,其影响因素在于钢渣本身的化学成分及碱度。

其他胶凝材料:S95级矿渣微粉,宜兴恒旺环保公司生产,比表面积为400 m2/kg,碱性系数为1.05;硅酸盐水泥,湖南宁乡南方水泥有限公司生产,强度等级42.5R,比表面积为300 m2/kg;脱硫石膏,常德冠宏石膏科技有限公司生产,SO3含量为42.2%,含水量为7%;粉煤灰,河北京航矿产品有限公司生产,试验用Ⅰ级粉煤灰,比表面积为400 m2/kg;生石灰,长沙振湘石灰石矿有限公司生产,有效钙含量为83.1%,消解温度为90 ℃。

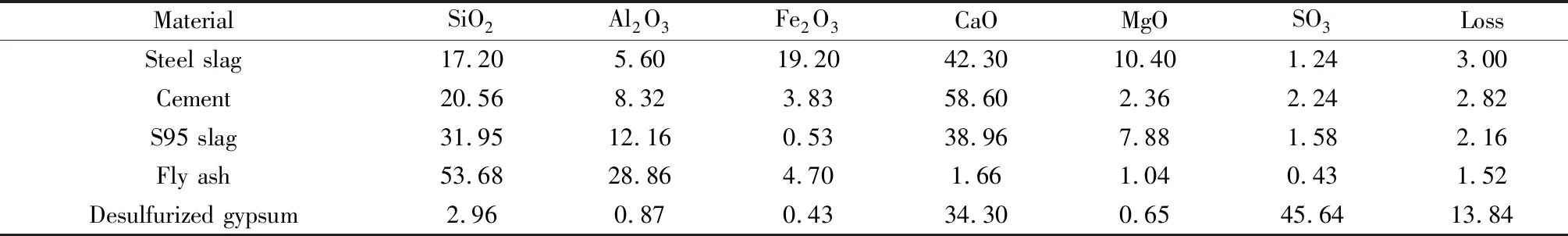

主要胶凝材料化学成分如表1所示。

表1 胶凝材料的主要化学组成Table 1 Main chemical composition of cementitious materials /%

1.1.2 添加剂

水玻璃:一种常用的化学碱激发剂,用来激发钢渣、矿渣、粉煤灰的活性,其物理化学指标如表2所示。

表2 水玻璃的物理化学指标Table 2 Physical and chemical indicators of water glass

氢氧化钠:片状固体,用来调节水玻璃模数。

无水硫酸钠、三乙醇胺:纯度均为99.9%,作为混凝土的早强剂,两者复合使用可有效提高混凝土的早期强度。

稳泡剂:采用α-稀基磺酸钠作为稳泡剂,有利于提高形成泡沫的稳定性,具有改善加气混凝土孔结构的作用。

减水剂:采用聚羟酸系高性能减水剂,可以减少用水量,改善浆料的流动性,或减少单位水泥用量,节约水泥[9]。

加气剂:采用GLS-65-05型加气铝粉膏。

1.2 实验方案

1.2.1 正交方案

(1)正交因素

钢渣微粉和矿渣微粉作为水泥混合材料时有很好的复合反应,矿渣可有效消除由钢渣微粉中少量游离氧化钙引起的安定性问题,同时钢渣水化后产生的氢氧化钙也可激发矿渣微粉的活性,在提高矿渣碱性反应条件的同时也降低了试件初始的孔隙率[10]。粉煤灰作为胶凝材料的一种,其表面相对光滑,可以增加料浆流动性,调节料浆稠化速率[11]。

采用水玻璃来激发钢渣及矿渣活性,氢氧化钠来调节水玻璃模数,同时在水泥硬化过程中,氢氧化钠起着催化作用,使水泥中的硅铝酸盐溶解形成硅酸钠和偏铝酸钠,有利于增加混凝土强度[12]。

综上所述,采用钢渣掺量、矿渣掺量、粉煤灰掺量、碱含量作为四个正交因素,同时每个因素设计三个水平,如表3所示。

表3 正交试验因素表Table 3 Orthogonal experiment factors table

(2)正交配合比

根据文献[13-14]确定原始水胶比为0.48,引气剂掺量为0.1%,钢渣掺量、矿渣掺量、粉煤灰掺量、碱含量以占材料总量的百分比表示,以水泥作为补充材料。正交试验方案如表4所示。

表4 正交试验方案Table 4 Orthogonal experiment scheme

(3)单因素控制配合比

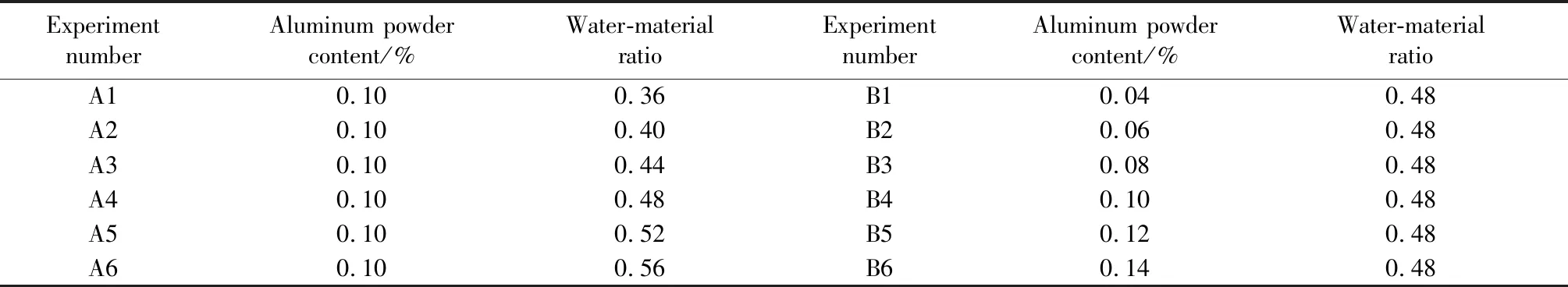

通过上述正交试验得到加气混凝土优化配比,仅改变铝粉掺量与水料比,研究其对钢渣加气混凝土性能的影响,并探究干密度与抗压强度之间的关系,具体试验方案如表5所示。

表5 单因素控制试验方案Table 5 Single-factor control experiment scheme

1.2.2 试件制备

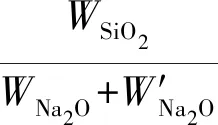

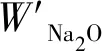

(1)碱含量的计算

碱含量是水玻璃中Na2O含量占材料总量的百分比,不同模数的水玻璃中Na2O含量不同,因而要计算碱含量必须先确定水玻璃模数。根据文献[12]选用模数为1.6的水玻璃作为碱激发剂为宜。由表2可知,所购买水玻璃模数为3.26,则需使用氢氧化钠对其模数进行调节后使用,具体调节公式如下[15]:

(1)

(2)

(3)

调节后可得公式如下:

(4)

可以计算出调节后水玻璃中Na2O的含量为11.09%,则根据材料总量与碱含量的百分比可确定需要加入的水玻璃质量与调节模数所需NaOH的质量。

(2)制备工艺

①将钢渣微粉、矿渣、粉煤灰按照正交设计配合比配制,保持石灰6%、脱硫石膏5%、减水剂1%、硫酸钠3%不变,水泥作为补充调料,按照比例进行搅拌干混2 min。

②将0.1%铝粉、0.02%稳泡剂、0.06%三乙醇胺,加入5%水中(水温为50 ℃)制成悬浮液。

③将水玻璃和氢氧化钠溶入95%水中,搅拌均匀,并调配至实验温度50 ℃。

④将加有水玻璃的碱溶液倒入搅拌机中搅拌2~3 min。

⑤将含有铝粉、稳泡剂、三乙醇胺的悬浮液,倒入料浆中搅拌45 s。

⑥将制备好的浆料倒入100 mm×100 mm×100 mm的三联模中浇筑成型。

⑦放入60 ℃热湿养护箱中发气加预养护12~18 h后脱模。

⑧在60 ℃热湿养护箱中进行热湿养护28 d后,按GB/T 11968—2008 《加气混凝土性能试验方法》进行试块的干密度和抗压强度测试。

2 结果与讨论

2.1 抗压强度

养护28 d后抗压强度测试结果如表6所示。

表6 正交试验抗压强度Table 6 Orthogonal experimental compressive strength /MPa

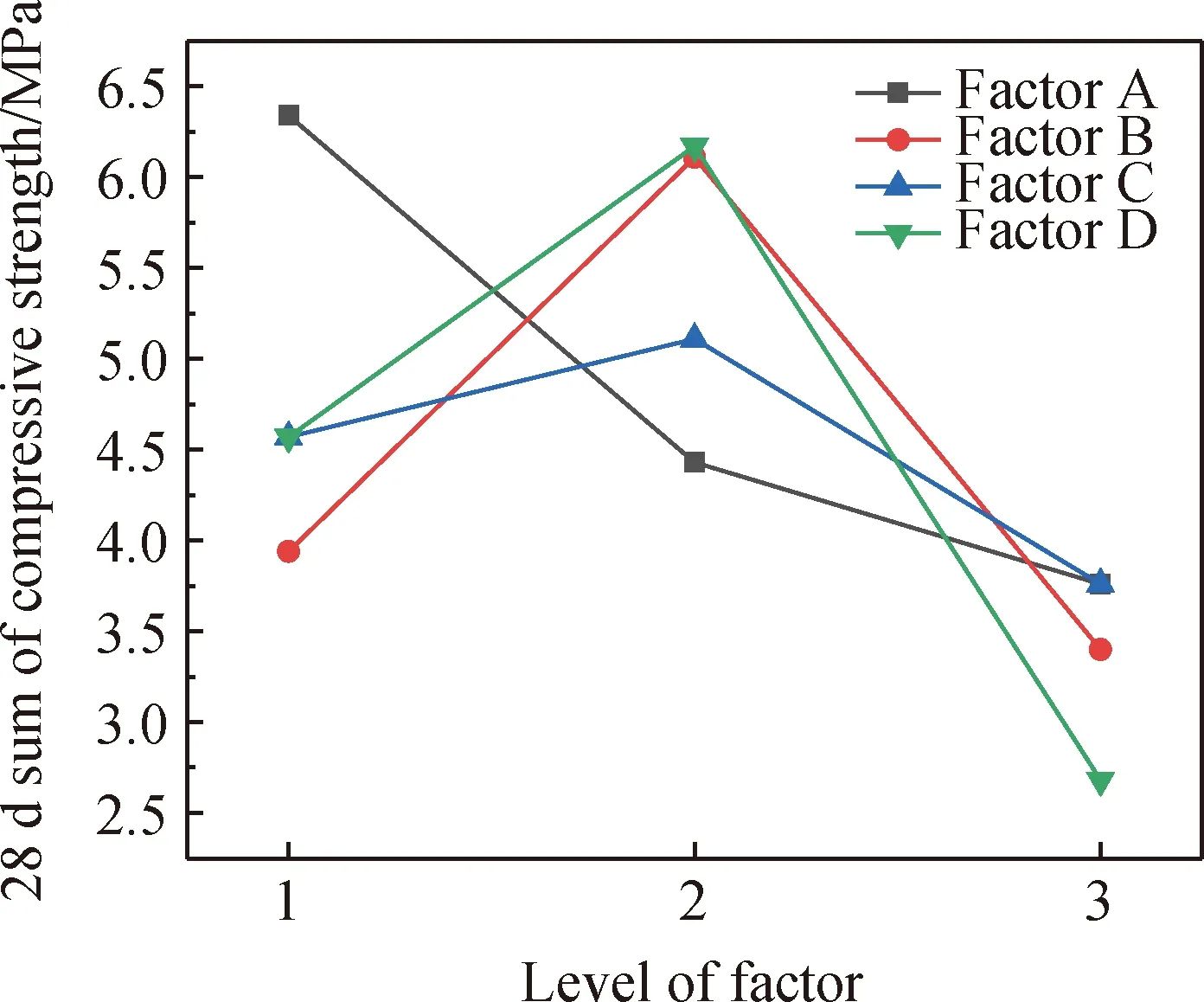

图1为不同因素水平抗压强度变化图,由图可知,四个正交因素对钢渣加气混凝土抗压强度影响顺序为:碱含量>钢渣掺量>矿渣掺量>粉煤灰掺量,碱含量的大小影响程度最显著,这是因为适当的碱含量可促使水化体系形成良好的碱环境,有利于胶凝体系中玻璃体逐渐解体后又重新缩聚形成沸石类水化产物,从而使加气混凝土强度上升[16]。钢渣的影响程度仅次于碱含量,影响程度同样显著,这是由于硅酸二钙水化较慢,较多的钢渣不利于早期强度的提高,也会增加初期养护的时间,不利于生产,再者钢渣胶凝性相对较弱,钢渣掺量超过一定值时,无法和矿渣发生较好的复合反应,水化速度变慢,水化程度也大大降低,也会使抗压强度大大降低[17]。

图1 不同因素水平抗压强度变化图Fig.1 Variation of compressive strength at different factor levels

2.2 方差分析

在表6和图1的基础上,为了证实各个因素对混凝土抗压强度的影响程度,对其进行了方差分析,如表7所示。

表7 抗压强度方差分析Table 7 Analysis of variance of compressive strength

由表7分析可得,因素A、因素B、因素D对混凝土加气抗压强度影响程度高,较小的变化也能改变加气混凝土的抗压强度。其中,碱含量影响程度最高,钢渣掺量也有较为明显的影响,同时也证实了之前图表分析的准确性。

2.3 钢渣加气混凝土干密度与抗压强度关系

2.3.1 铝粉掺量与水料比对加气混凝土性能影响

铝粉掺量和水料比的大小对试块发气速度、发气高度、气孔结构和分布、浇筑稳定性都有着很大的影响,同时也是试件抗压强度、干密度的重要影响因素[18]。控制实验其它因素不变,仅改变水料比与铝粉掺量,图2~图3分别为养护28 d后水料比、铝粉掺量对加气混凝土性能的影响。

图3 铝粉掺量对试件抗压强度及干密度的影响Fig.3 Effect of aluminum powder content on compressive strength and dry density of specimens

从图2中可以看到,水料比为0.36时,试件抗压强度低,干密度较高,这是因为浆料中水分太少,浆料稠化速率远大于发气速率,此时加气混凝土水化条件差,同时会导致料浆憋气,甚至出现难以搅拌的现象,试件干密度和抗压强度均会受到影响。当水料比在一定的范围(0.44~0.52)时,发气速率和稠化速率匹配度高,试件的抗压强度和干密度均比较理想,因为料浆中有充足的水分保证水化反应进行,且制品硬化以后内部残留的水分少,多余的水分形成的毛细孔也少,制品比较密实,强度较高。水料比大于0.52时,稠化速率远小于发气速率,会导致塌模现象产生,且料浆硬化以后残留的水分多,这些多余的水分在制品内部会形成较多孔道,使制品的强度降低。同时料浆稠化速度慢,使气泡不能在料浆中保存,也会导致制品的体积密度增加。因此,可以看出当水料比为0.48时,料浆浇筑稳定,形成的孔结构良好,制品性能较好[19]。

图2 水料比对试件抗压强度及干密度的影响Fig.2 Effect of water-material ratio on compressive strength and dry density of specimens

图3为铝粉掺量对碱激发钢渣加气混凝土抗压强度和干密度的影响,当铝粉掺量小于0.1%时,加气混凝土干密度随着铝粉掺量增加而减小,而抗压强度变化不大。主要原因是由于引气量过小,料浆稠化速率过快,从而导致部分料浆未参加水化反应,但试件仍具有一定的抗压强度。当铝粉掺量大于0.1%时,发气过程中料浆的发气速率过快,气泡会逐渐变大并从加气混凝土表面逸出,随着铝粉掺量的进一步增加,甚至会导致出现塌模现象,从而使抗压强度骤减。

综上所述,结合正交试验设计配合比可得最优化配比,即钢渣∶矿渣∶粉煤灰∶其他胶凝材料∶添加剂=0.3∶0.26∶0.12∶0.28∶0.041,碱含量6%,水料比0.48,铝粉掺量0.1%。此时混凝土抗压强度为3.43MPa,其性能最佳,可实现轻质保温。

2.3.2 钢渣加气混凝土干密度与抗压强度关系

为探究加气混凝土干密度和抗压强度之间的联系,对养护28 d后的加气混凝土性能曲线进行拟合,可得如下方程:

Y=-4.02×10-7X3+0.7×10-3X2-0.395X+73.19

(5)

Y=-1.05×X-2+0.021 8X-7.115

(6)

式(5)为铝粉掺量改变加气混凝土干密度与抗压强度关系曲线方程,式(6)为水料比改变加气混凝土干密度与抗压强度关系曲线方程,式中,X为干密度,Y为压强。综上可知,随着钢渣加气混凝土干密度的增加,抗压强度都呈现上升的趋势,且干密度与抗压强度之间是非线性关系,并通过拟合可大致推断出同配方两种情况下的抗压强度。

3 结 论

(1)四个正交因素对免蒸压钢渣加气混凝土抗压强度影响顺序为:碱含量>钢渣掺量>矿渣掺量>粉煤灰掺量,其中碱含量与钢渣掺量对其影响最为显著。

(2)无论改变水料比还是铝粉掺量,随着免蒸压钢渣加气混凝土干密度的增加,抗压强度都呈现上升的趋势,且干密度与抗压强度之间是非线性关系。

(3)通过实验结果分析可得免蒸压钢渣加气混凝土最优化配比,即钢渣∶矿渣∶粉煤灰∶其他胶凝材料∶添加剂=0.3∶0.26∶0.12∶0.28∶0.041,碱含量6%,水料比0.48,铝粉掺量0.1%。此时混凝土性能最佳,可实现轻质保温。