杯体外壳改进型哈夫滑块机构注塑模设计

2020-10-16娄用够

娄用够

(宁波职业技术学院机电工程学院,浙江宁波 315800)

在对小型家用电器的外壳注射成型时,鉴于外壳塑件外形的特点,其模具结构形式通常采用哈夫滑块模具结构的形式[1-4]。其优点是,既便于塑件外壁的脱模,也便于模腔成型件的加工。其缺点是,塑件外壁残留哈夫滑块分型痕迹,注塑控制不当时,有明显的痕迹线存在,造成塑件外观的不完美,另外,受制于塑件外壁上附加特征的脱模要求,当附加特征的脱模方向与哈夫滑块的抽芯方向不一致时,需要有针对性地设计或改进哈夫滑块附加机构,甚至设置独立的附加机构来先完成附加特征的脱模,这样,以有效地保证后续哈弗滑块脱模动作的顺利执行[5-8]。

哈弗滑块机构如有改进,相应的模具结构也要做较多的创新设计改进,这样,可以起到降低成本及降低模具加工难度的作用。据此,笔者针对此种模具设计问题,结合某新款咖啡机杯体外壳的注射成型需要,设计了一副改进型哈夫滑块结构注塑模具,以便于为同类塑件的结构设计提供借鉴。

1 咖啡机杯体外壳结构分析

咖啡机杯体外壳使用聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS) [台湾奇美(CHIMEI),PC-365]改性塑料合金材料来进行注射成型,该改性塑料合金材料收缩率为0.55%。塑件颜色依据客户要求,需要提供5种颜色以供选用。所应用的对象——杯体外壳的外形如图1所示。杯体外壳为上口大、下口小的倒锥形杯体。

图1 咖啡机杯体外壳外形

塑件内壁上按圆周排布,设置有12个内壁筋,上端口部内侧边缘设置有用于卡紧用途的3个间隔筋。塑件外壁上,上端口部设置有1圈整圈圆环外凸。

在外壁的右侧面上,在圆环外凸下方,设置有对称布置的2个铰链台——前铰链台和后铰链台;单个铰链台特征由3个子特征构成,分别为铰链台、销孔及避让槽。

在两个铰链台的下方,设置有1个矩形阶梯孔、1个扣位台。扣位台上,设置有1个横卡扣、2个斜卡扣,2个斜卡扣与扣位台平面之间形成两处斜倒扣。

在外壁的左侧面上,在圆环外凸下方,设置1个限位扣。限位扣的正下方,设置有半圈卡位筋,卡位筋两侧,设置有2个横向卡位销孔。

2 脱模机构设置方案及浇注系统设计

2.1 模腔布局

图2为分型设置。塑件为杯体外壳塑件,一般使用哈夫滑块结构模具来进行成型,采用哈夫滑块方案成型时,塑件在模具上的布局使用1模1腔布局,且使用将小端口放置于顶端的倒置式方式,即按图2a中所示方位放置在模具型芯上[9-12]。

图2 分型设置

2.2 哈夫滑块脱模设置

结合塑件外壁的脱模需要,需要使用3个分型面来对塑件的外壁进行分型。外壁的顶端使用上外分型面分型,底端使用下外分型面进行分型。中间哈夫滑块的分型,使用图2b所示的中分分型面来进行分型,分割出左侧面和右侧面2个侧面哈弗成型块。内壁的分型使用上内分型面进行分型。此种分型办法,有利于塑件上附加特征的脱模及塑件的整体脱模。具体设置方案如下。

(1)左侧面哈夫滑块机构设置。

图3为左侧面哈夫滑块机构的设置。如图3a所示,在图1中所示的左侧面上,外壁上的附加特征,限位扣和卡位筋之间形成的倒扣区域,必须使用左侧面哈夫滑块来实施侧抽芯脱模;而卡位筋上的2个卡位销孔的抽芯脱模方向与左侧面哈夫滑块的抽芯方向垂直,须分别使用前卡位销孔镶件、后卡位销孔镶件2个镶件实施侧抽芯脱模(如图3b所示)。前卡位销孔镶件、后卡位销孔镶件分别由2个镶件滑块进行驱动,2个镶件滑块安装在左侧面哈夫滑块上。

图3 左侧面哈夫滑块机构设置

左侧面哈夫滑块机构脱模顺序如图3c所示,必须先保证2个镶件滑块带动前卡位销孔镶件、后卡位销孔镶件分别按F1向、F2向完成抽芯动作,然后再由机构驱动左侧面哈夫滑块按F3向实施侧抽芯动作,来对塑件的左侧面实施抽芯脱模。左侧面哈夫滑块的冷却方式中,采用单条水路上设置多个冷却水井的冷却水路结构方式进行冷却,以保证塑件左侧面的冷却效果。

(2)右侧面哈夫滑块机构设置。

图4为右侧面哈夫滑块机构的设置。如图4a所示,在图1中所示的右侧面上,外壁上的附加特征有2处形成倒扣区域,一处为倒扣区域I,一处为倒扣区域II。针对此两处倒扣区域的脱模,必须先使用定模先抽芯机构完成倒扣区域II的抽芯脱模后,才能针对倒扣区域I实施哈夫滑块侧抽芯脱模。针对倒扣区域II,使用右侧面哈夫滑块来实施侧抽芯脱模,这样可以对图1中所示的矩形梯形孔、2个铰链台实施侧抽芯脱模。而2个铰链台的2个铰链销孔的脱模方向与右侧面哈夫滑块的抽芯方向垂直,须分别使用前销孔镶件、后销孔镶件2个镶件实施侧抽芯脱模(图4b所示)。前销孔镶件、后销孔镶件必须在右侧面哈夫滑块抽芯前先完成抽芯动作。前销孔镶件、后销孔镶件分别由2个镶件滑块驱动,2个镶件滑块安装在右侧面哈夫滑块上。

图4 右侧面哈夫滑块机构设置

右侧面哈夫滑块机构的脱模顺序如图4b所示,先保证2个镶件滑块带动前销孔镶件、后销孔镶件分别按F4向、F5向完成抽芯动作,然后再由机构驱动右侧面哈夫滑块按F6向实施侧抽芯动作,对塑件的右侧面实施抽芯脱模。同左侧面哈夫滑块一样,右侧面哈夫滑块的冷却,也同样使用单条水路上设置多个冷却水井的冷却水路结构方式来进行冷却,以保证塑件右侧面的冷却效果。

2.3 定模先抽芯机构设置

图5为倒扣区域II的定模先抽芯机构设置。倒扣区域II需要分2个方向、设置2个机构来实施定模先抽芯脱模,这样才能保证右侧面哈夫滑块按F6向实施侧抽芯脱模。图5a中,斜抽芯区域A、斜抽芯区域C合并使用1个共同的定模斜抽芯机构来实施先抽芯动作,即使用图5b中所示的斜抽芯滑块,实施抽芯脱模。而针对侧抽芯区域B,则在图5b中所示的型腔主镶件内,设置一个弯销驱动的侧抽芯滑块机构来实施侧抽芯脱模,该侧抽芯滑块及其功能附件安装在型腔主镶件内[13-15]。

图5 倒扣区域II的定模先抽芯机构设置

2.4 内壁脱模设置

图6为内壁脱模设置。如图6所示,对于塑件内壁上按圆周排布设置的12个内壁筋,使用型芯主镶件成型并直接抽芯脱模。

图6 内壁分型设置

2.5 浇注系统设计

对于圆柱形壳类塑件,一般使用多点均衡式侧浇口进行浇注,该塑件使用如图6中所示的G1,G2两个侧浇口实施浇注。在型芯主镶件顶端,设置有一个定位锥台,用于保证模具闭合时图5b中所示的型腔主镶件和图6中所示的型芯主镶件闭合时的定位精度。流道使用截面为“U”形的流道,开设于型芯主镶件的顶端面上。流道废料在脱模时,由2个弹料块辅助弹出,以防止其粘附型腔主镶件,造成塑件从型腔主镶件内脱模困难的现象。

3 模具功能机构设计

3.1 自动化脱模机构设计

设计模具结构时,须基于实现浇注、冷却、脱模等功能的需要来进行,而其中对于塑件脱模自动化功能的需要,则是模具结构设计的重点和主要内容。基于前述各脱模机构的动作需要,设计了如图7a所示的简化型非标模具。

图7 模具整体结构及自动化脱模机构

基于前述定模先抽芯机构的动作需要,在模具中,定模座板1和定模板2之间需要实现一次分型打开,以驱动图5b中所示的斜抽芯滑块和侧抽芯滑块在型腔主镶件内先进行抽芯动作。斜抽芯滑块18由安装于定模座板1内的驱动导块19进行驱动,侧抽芯滑块16由安装于定模座板1内的弯销17进行驱动,如图7b所示。

基于左侧面哈夫滑块、右侧面哈夫滑块的侧抽芯需要和塑件从模具中脱落的空间需要,以及左侧面哈夫滑块上2个镶件滑块的先抽芯需要,定模板2和动模板4之间必须有一次分型打开。

塑件需要从型芯主镶件上进行脱模,但使用常规顶针无法实现这一功能,因而只能通过动模板4对塑件底端整个周边使用推板推出,进而将塑件从型芯主镶件上推出,以实现塑件的完全脱模,动模板4和动模垫板5之间必须设置一次分型打开。在此情况下,型芯主镶件13必须固定在动模垫板5和动模座板6构成的组合板上。

两个哈夫滑块机构安装于动模板4上,使用油缸来进行驱动,通过两者之间的分离打开来完成塑件外壁的侧抽芯脱模。

综上所述,模具使用如图7a中所示的简化型两板模结构,通过4次分型打开动作,即可以实现塑件的自动脱模功能。模具的4次分型打开必须按次序进行,使用定模板锁闭器3和动模板锁闭器4来进行顺序控制。

3.2 模板动作控制机构设计

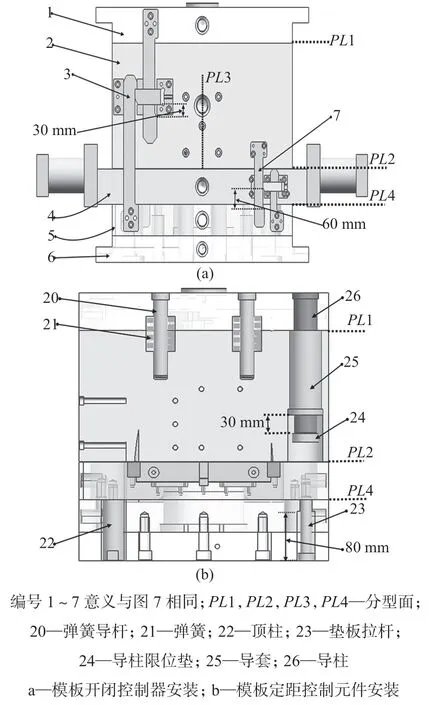

图8为模具模板动作控制机构。

图8 模具模板动作控制机构

如图8所示,模具能实现4次分型打开,其中3次为模板的打开,其对应的分型面分别为图8a中所示的PL1,PL2,PL4,1次为模具内部两个哈夫滑块的分离打开,对应为PL3。打开次序为PL1→PL2→PL3→PL4,闭合次序则相反。打开控制机理为:模具开模时,弹簧21首先将PL1面撑开,撑开距离为30 mm时,导柱26下端的导柱限位垫24将拉住定模板2,不让它继续与定模座板1分离,此时定模板锁闭器3的锁闭被打开,定模板2和动模板4之间锁闭打开,可以进行分离,即PL2面开启。在PL2打开时,哈夫滑块分离,即PL2面打开的同时PL3面也随之打开。当PL2面打开距离为60 mm时,动模板锁闭器7打开,动模板4和动模垫板5之间已可以分离,即PL4面已可以打开。当PL2面打开260 mm后,注塑机顶杆固定住顶柱22,从而保持动模板4维持原位不动,PL4面打开,其能打开的距离为80 mm,由垫板拉杆23进行限位定距。

3.3 哈夫滑块上的复合子机构设计

哈夫滑块子机构的安装如图9所示。

图9 哈夫滑块子机构的安装

左侧面哈夫滑块11上所复合设置的2个镶件滑块先抽芯机构的安装如图9a所示,2个镶件滑块机构的滑块分别为前上销孔镶件滑块29、后上销孔镶件滑块31,由对应的安装于型腔主镶件10上的弯销驱动,在PL2面打开时动作。

右侧面哈夫滑块15上所复合设置的2个镶件先抽芯机构的安装如图9b所示。两个镶件滑块机构的结构相同,分别安装于右侧面哈夫滑块15的两侧,第一个构件包括件33~件36,第二个构件包括件37~件40。机构的抽芯驱动由机构内部所设置的前弹簧34、后弹簧39推动,抽芯完毕由前限位块33、后限位块40进行限位;闭合时,由定模板2腔内的耐磨锁片41压回复位。两个镶件滑块的抽芯动作也是在模具PL2面打开时完成。

4 模具工作原理

注塑完毕后,模具按以下4个分步动作,来实现其自动脱模功能,如图10所示。

图10 模具工作原理

①第一步,动模按Z-方向下行时,图8中所示弹簧21撑开,模具首先在PL1面处打开,对应的机构动作为,弯销17驱动侧抽芯滑块16先抽芯,斜抽芯滑块18在驱动导块19的拉动下先抽芯。PL1面的打开距离d1为30 mm。

②第二步,动模继续下行,模具在PL2面处打开,PL2面打开时,左侧面哈夫滑块11上的前销孔镶件滑块29和后销孔镶件滑块31由各自的弯销驱动同步实施抽芯;同步地,右侧面哈夫滑块上的前销孔镶件滑块35和后销孔镶件滑块38在各自的耐磨锁片解除锁紧后,由各自的弹簧(前弹簧34、后弹簧39)驱动向外完成抽芯动作。PL2面打开距离d2为260 mm。

③第三步,PL2面打开后,左侧面哈夫滑块11按F3向、右侧面哈夫滑块按F6向同步实施侧向抽芯,PL3面打开,两个滑块各自抽芯距离d3,d3′均为120 mm。

④第四步,动模继续后退,注塑机顶杆顶住图8b所示的顶柱22,从而顶住动模板4让其保持不动,从而,在型芯主镶件13继续下行时,将塑件从型芯主镶件13上推出,PL4面打开,打开距离d4为80 mm,实现塑件的完全脱模。

⑤复位,复位过程按上述步骤的④→③→②→ ①反向顺序进行。

5 结语

设计并使用了一种简化型哈夫滑块机构两板模具对咖啡机杯体外壳进行注射成型。模具分4次分型打开,分别用于驱动2个定模滑块先抽芯机构、2个哈夫滑块机构,以及动模板推出脱模机构的动作驱动。依据塑件外壁特征的脱模需要,对常用的哈夫滑块机构进行了改进,左侧面哈夫滑块上增设了2个弯销驱动先抽芯机构,右侧面哈夫滑块上增设了弹簧驱动式先抽芯机构,实现了哈夫滑块的多向抽芯功能,避免了复杂抽芯机构的设计,有效地简化了模具结构。