高比转数离心泵空化状态下的压力脉动特性

2020-10-16王凯丽李红沈振华

王凯丽,李红*,沈振华

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 格兰富(中国)投资有限公司,北京 100190)

由于离心泵蜗壳和隔舌结构的不对称性,使得泵在产生静态压力的同时还产生动态压力分量,也就是压力脉动.其中叶轮与蜗壳间的动静干涉是产生压力脉动的主要原因[3].离心泵压力脉动的获取方法主要有试验法和数值模拟计算法.试验法成本高,且难以监测转动叶片上的脉动.目前计算流体力学技术的广泛应用,极大地改变了叶片泵内部流动分析的现状.刘厚林等[4]通过对3种工况及蜗壳不同位置的非定常流场进行数值计算,发现压力脉动主频为叶片通过频率,从蜗壳底部到蜗壳背面压力脉动由小变大且以高频脉动为主.周玉林[5]通过对偏离工况下的压力脉动研究,发现大流量下离心泵各部分的压力脉动特性和设计工况下的基本相同,但幅值略有增大,小流量下叶轮出口处压力脉动幅值有所增大.王松林等[6]通过对比非空化和空化时叶轮内压力脉动特性,发现各监测点的压力脉动最大幅值空化时大于非空化.CHALGHOUM等[7]研究了蜗壳扩散器类型对离心泵内流动特性以及压力脉动特性的影响,发现切向扩散器压力脉动大于径向扩散器,为设计泵的扩散器提供参考.SPENCE等[8]通过计算不同检测点的压力脉动,发现蜗壳中心顶部检测点是确定泵关键部件时状况压力脉动的有效测量点.

相似定律作为离心泵设计中的一种常用手段,对设计出结构相似性能优良的离心泵具有重要意义.对于性能优良的水力模型泵直接进行相似变换,极大地缩短了的设计周期,减少了设计成本.施卫东等[9]基于缩比模型换算法得到设计泵,发现在0.4~1.6倍额定流量工况下,设计泵与模型泵的性能预测满足相似换算准则,并且缩比模型具有更好的水力性能.闵思明等[10]通过缩小模型试验研究表明,工况相似的模型泵和设计泵的水力效率和容积效率近似相等,但两者的机械效率却不等.赵丽娟等[11]以相似定律为基础,设计出性能优良的螺旋滚筒,为提高采煤机螺旋滚筒设计效率提供了一种简洁、快速的设计方法.

目前国内学者侧重于对小流量低比转数离心泵非空化状态下压力脉动的研究,而对于高比转数离心泵尤其是空化状态下的内流研究较少.因此研究高比转数离心泵空化与非空化状态内流,尤其是压力脉动的变化规律有助于了解空化对于高比转数离心泵的影响大小.

文中对设计泵直接进行比例缩放,保证叶轮出口安放角、叶片出口角、叶片数不变,保证缩放后工况点不会偏移,并对缩放模型不同工况下以及空化状态下进行压力脉动数值模拟.通过分析泵内脉动幅度变化,为设计低脉动、低振动噪声的高比转数离心泵提供理论基础.

1 试 验

1.1 试验装置

试验台如图1所示,进行模型泵的外特性和汽蚀试验.试验过程中电动机的转速由变频器调节控制;在进出口管道安装阀门并通过出口管道上的电磁流量计监测流量;水温由温度传感器测得;蜗壳进出口安装压力传感器计算得到扬程,流量、进出口压力、水温均在无纸记录仪上显示读取,转速由手持式测速仪测得.

图1 试验装置示意图Fig.1 Schematic of test stand

1.2 试验对象

试验及数值模拟所用泵为缩小后的模型泵和原型泵.缩小后的模型泵主要性能参数分别为流量Qd=64 m3/h,扬程H=9 m,转速n=2 300 r/min,比转数ns=215;几何参数为叶轮进口直径D1=80 mm,叶轮出口直径D2=107 mm,叶片数Z=5,叶轮出口宽度b2=32 mm.原型泵主要性能参数为Qd=1 380 m3/h,扬程H=19 m,转速n=1 450 r/min;主要几何参数为叶轮进口直径D1=252 mm,叶轮出口直径D2=315 mm,叶片数Z=5,叶轮出口宽度b2=100.8 mm.

鬼子队长点点头,说:“哟西!庄,你的快问!”庄槐走过去正要发问,刁德恒却窜到前面,掏出手枪顶着灯草老爹的脑门喝道:“烧窑的,你连两次把烧坏的瓦送给皇军,你是新四军共产党,老子崩了你!”

2 数值计算

2.1 建模以及网格划分

图2为离心泵三维造型,主要由蜗壳、叶轮、前后盖板以及进出口延长段等6部分组成.

图2 三维模型Fig.2 Three-dimensional models of pump

利用GridPro软件生成六面体网格,并调节各节点之间的距离从而改变边界层密度.对离心泵全流道网格在同一流量工况下进行无关性验证.改变网格密度后的流量系数最大误差在5%以内,此时网格数为5 657 680,选择此网格数进行后续计算.

2.2 流场计算

计算域由进口延长段、叶轮、蜗壳、出口延长段、前盖板、后盖板6个部分组成.采用计算流体动力学软件 CFX 对高比转数离心泵内部流场进行定常及非定常计算.进口边界条件采用质量流量,出口边界条件为压力出口,通过改变出口压力来控制泵内部汽蚀的发生程度.壁面粗糙度设为20 μm,近壁面处选用标准壁面函数,壁面边界条件设为绝热无滑移壁面.转子和定子交界面采用滑移网格技术,网格关联采用 GGI方式.定常和非定常计算湍流模型均选用RNGk-ε湍流模型,采用SIMPLEC方法求解不可压缩时均方程.以稳态结果作为初始条件进行非定常计算,求解精度设为10-5.时间步长设置为Δt=289.86 μs,即叶轮旋转4°所需的时间.为了保证数据处理时脉动稳定,数值计算10个周期,选取最后1个周期进行分析.

图3为压力脉动监测点位置,从隔舌处开始,每隔60°设置1个监测点.监测点位置在叶轮与蜗壳交界处,这是因为在叶轮巨大离心力的作用下,流体在叶轮出口压力波动是最不稳定的,把监测点安置在此处可以更好地提取到泵内压力脉动波动的情况.

图3 监测点设置Fig.3 Monitoring points set-up

2.3 空化模型选择

空化数值模拟的关键是建立合适的空化模型,目前应用最广的是输运方程类空化模型.基于输运方程的空化模型常用的有Zwart模型、完全空化模型、Schnerr-Sauer模型等.文献[12]采用Kunz 模型在不同流量系数下对离心泵的空化性能进行数值模拟,并对内流场空泡和脉动规律进行分析,结果表明,采用Kunz模型计算离心泵内部空化流动特性有较好的表现.文中选用Kunz 模型,方程表达式为

(1)

(2)

式中:pv为气化压力;αv为气相体积分数;ρ1为液相密度;ρv为气相密度;Cdest,Cprod为经验常数,分别取9.0×105, 9.0×104.

3 结果与分析

3.1 缩小模型泵和原模型泵的外特性比较

图4为不同工况下原模型泵和缩小模型泵的扬程和轴功率数值计算结果对比,可以看出,根据相似变换定律得到的缩小模型泵与原模型泵流量扬程曲线结果基本一致,说明在全流量工况下,缩小模型泵能较好地满足相似变换定律.原模型泵和缩小模型泵的最大功率点均出现在1.2Qd左右,说明缩小过后的设计泵仍然具有较好的无过载性能.

图4 缩小模型和原模型外特性曲线Fig.4 Performance curves of down-scaled pump model and original pump

3.2 缩小模型泵试验和CFD结果对比

3.2.1 定常模拟结果与分析

图5为缩小模型泵数值计算与试验得到的性能曲线对比.

图5 缩小模型泵试验与数值计算对比Fig.5 Comparison of performance between down-scaled model and original pump

由图5可以看出:计算和试验得到的功率和扬程在变化趋势上基本一致;缩小模型泵的功率在数值计算和试验条件下均在流量70 m3/h左右达到最大值;数值计算结果和试验值之间误差小于2%,说明RNGk-ε模型可以准确地模拟泵的外特性,文中所采用的数值计算方法是可靠的.

3.2.2 空化特性曲线

图6为原模型泵和缩小模型泵数值计算及试验的空化性能曲线,可以看出:缩小模型泵和原模型泵的试验结果和数值模拟结果基本一致;缩小模型泵的必需汽蚀余量峰值比原模型泵的提前,且峰值降低约33%;缩小模型泵和原模型泵的计算和试验的误差小于6%,其中一个重要原因是数值计算没有考虑泄漏流量;试验的峰值(8.2 m)低于计算值(8.7 m).

图6 缩小模型泵和原模型泵NPSHR变化曲线Fig.6 NPSHR-flow rate curves of down-scaled pump model and original pump

尽管两者结果不完全相同,但性能变化趋势都相同,验证了空化数值计算的可靠性,也说明了缩小模型泵可以有效减小泵的必需汽蚀余量,并提高装置的运行稳定性.

3.3 不同空化阶段叶轮内空泡变化

图7为额定工况下不同空化数σ下的叶轮空泡体积分布,对应有效空化余量分别为7.460,3.380,2.886,2.380,1.851,1.340 m.由图7可以看出:在进口压力较大时,离心泵流道内流体均匀流动,泵性能较为稳定,流道内没有出现空泡;随着进口压力不断降低,空泡首先出现在叶片靠近进口的吸力面.并且随着空化数降低,叶片间空泡体积分数增大,当空化系数达到0.172时,低压区几乎占据了叶片吸力面的整个区域,空泡大量出现,堵塞叶轮流道,造成了叶轮进口的静压损失,导致离心泵噪声增大,振动加剧,效率及扬程降低.额定工况下,空化最先产生和最严重的位置都是在叶片进口处,这是因为进口处流道面积较小,流速相对较大,导致进口压力降低,诱导产生空化。

图7 空泡体积分数分布图Fig.7 Vapor volume fraction contours on impeller blades

3.4 缩小模型泵的非空化压力脉动模拟结果分析

图8为设计工况流量(64 m3/h)下各监测点的压力脉动频域分布,可以看出,各测点压力脉动特征频率分布比较一致,主频位于叶频191 Hz,次频位于2倍叶频.对比不同测点特征频率下的脉动幅值可以发现,隔舌测点处的脉动幅值水平较高,这是由于隔舌处蜗壳和叶轮之间的动静干涉较强,隔舌处的回流加剧,压力脉动强度增大.

图8 设计工况下6个监测点的压力脉动频谱图Fig.8 Pressure pulsation spectrum at six monitoring points under design condition

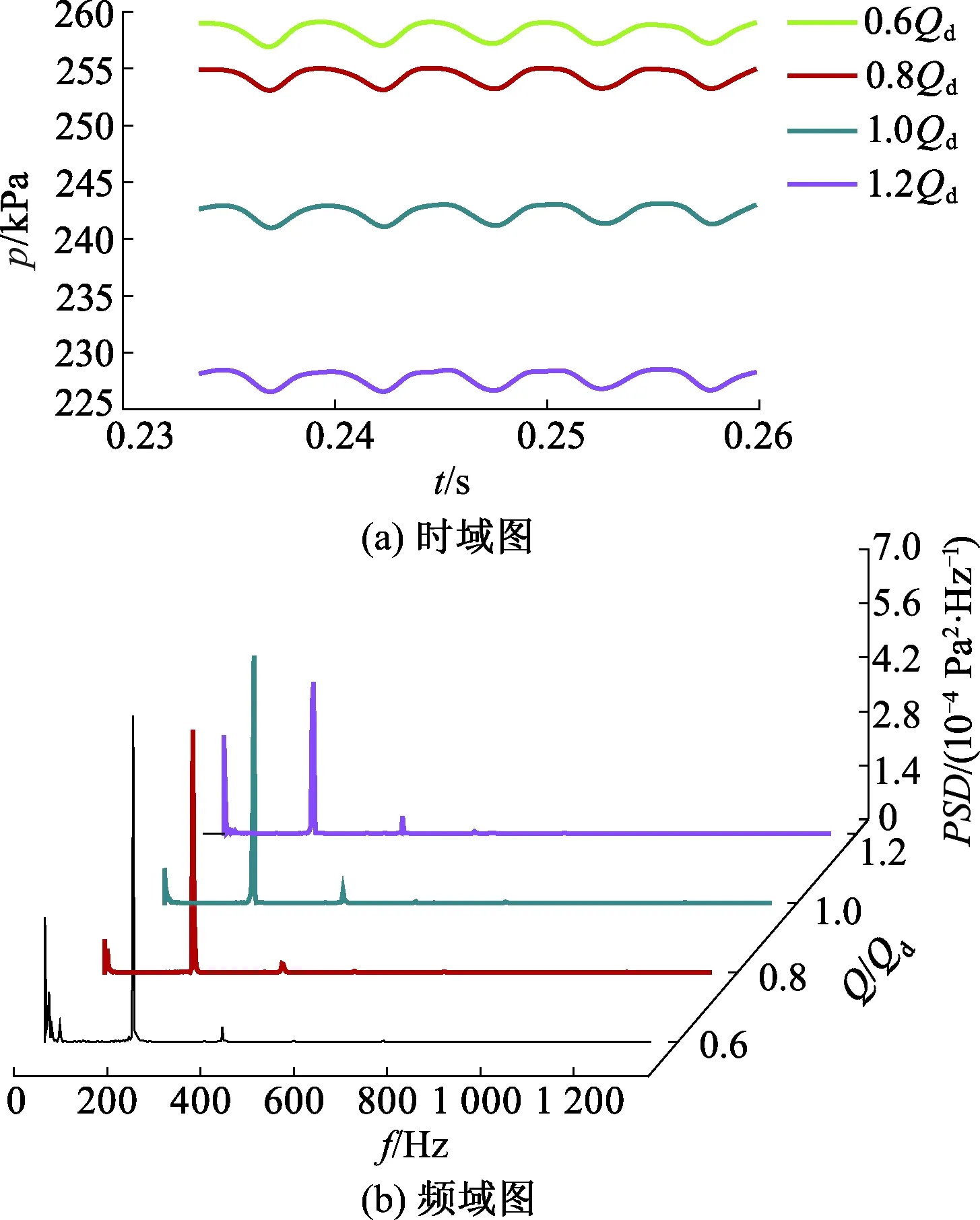

图9为不同工况下隔舌处静压脉动的时域及频域图,可以看出,隔舌处静压随时间呈明显周期性变化,在1个周期内有5个波峰和5个波谷,与叶片数相对应.这是由于每当叶轮叶片经过隔舌处时会产生动静干涉,并且小流量工况下动静干涉增强,因而其压力脉动较其他工况更大,但依然呈现明显的周期性.不同工况下隔舌处的脉动主频为叶片通过频率,次主频为叶频倍频,且小流量工况下低频成分增多.

图9 不同工况下隔舌处压力脉动Fig.9 Pressure pulsation on tongue under different working conditions

图10为不同工况下出口处静压脉动的时域及频域图,可以看出,出口与隔舌处压力脉动规律相同,呈明显的周期性,但波动幅值小于隔舌处,小流量工况下的脉动幅值最大.出口静压脉动的主频为叶频,说明压力脉动是可以借助流体向下游传播.

图10 不同工况下出口压力脉动Fig.10 Outlet pressure pulsation under different working conditions

3.5 瞬态空化流动压力脉动分析

通过前面非空化压力脉动分析可以看出,隔舌和出口处的压力脉动特征比较明显,空化瞬态压力脉动模拟检测点设置和非空化相同,这里只分析隔舌和出口处.分别选取小流量、额定流量、大流量时对应的非空化、临界空化以及严重空化状态下压力脉动进行分析.

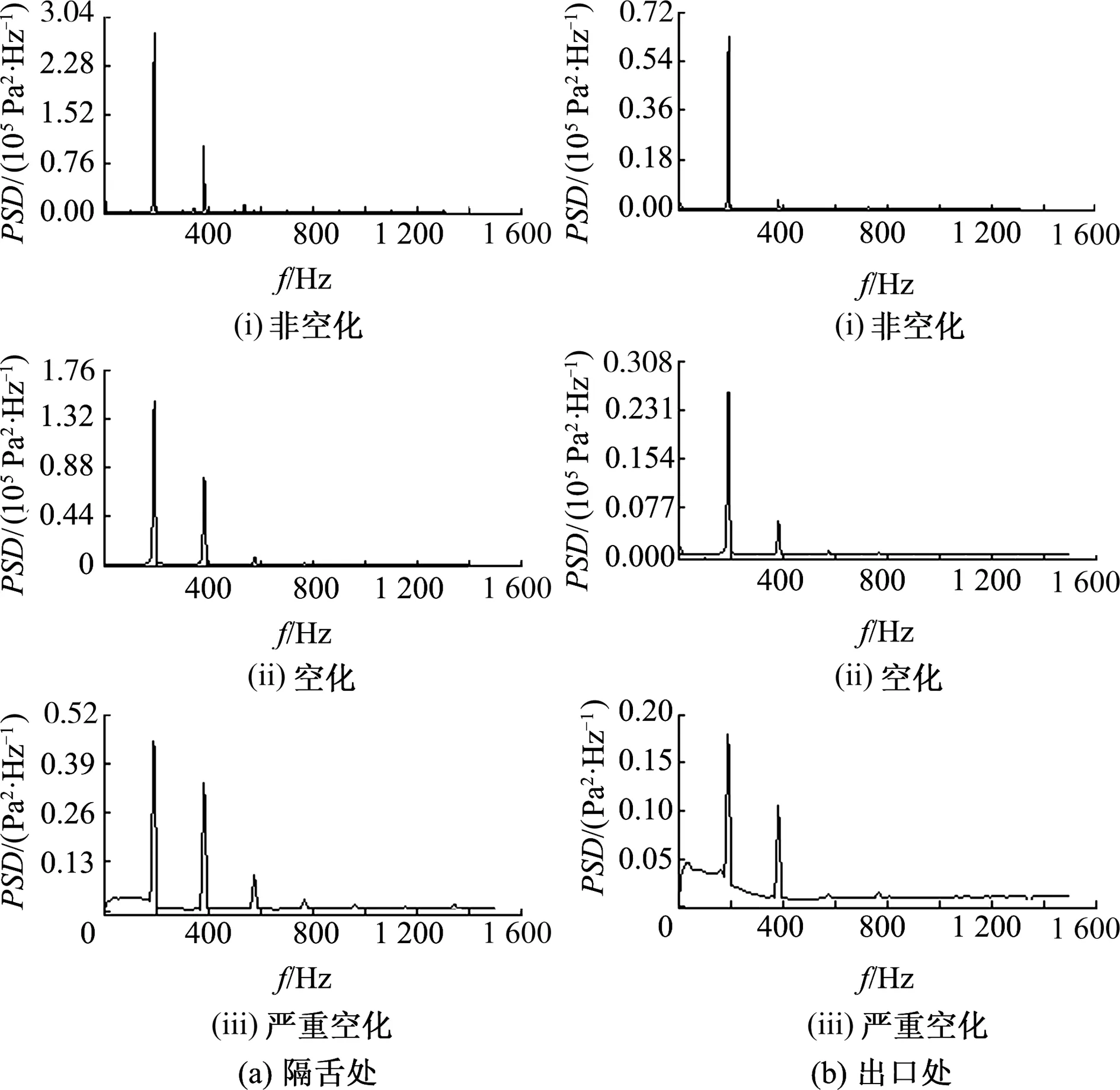

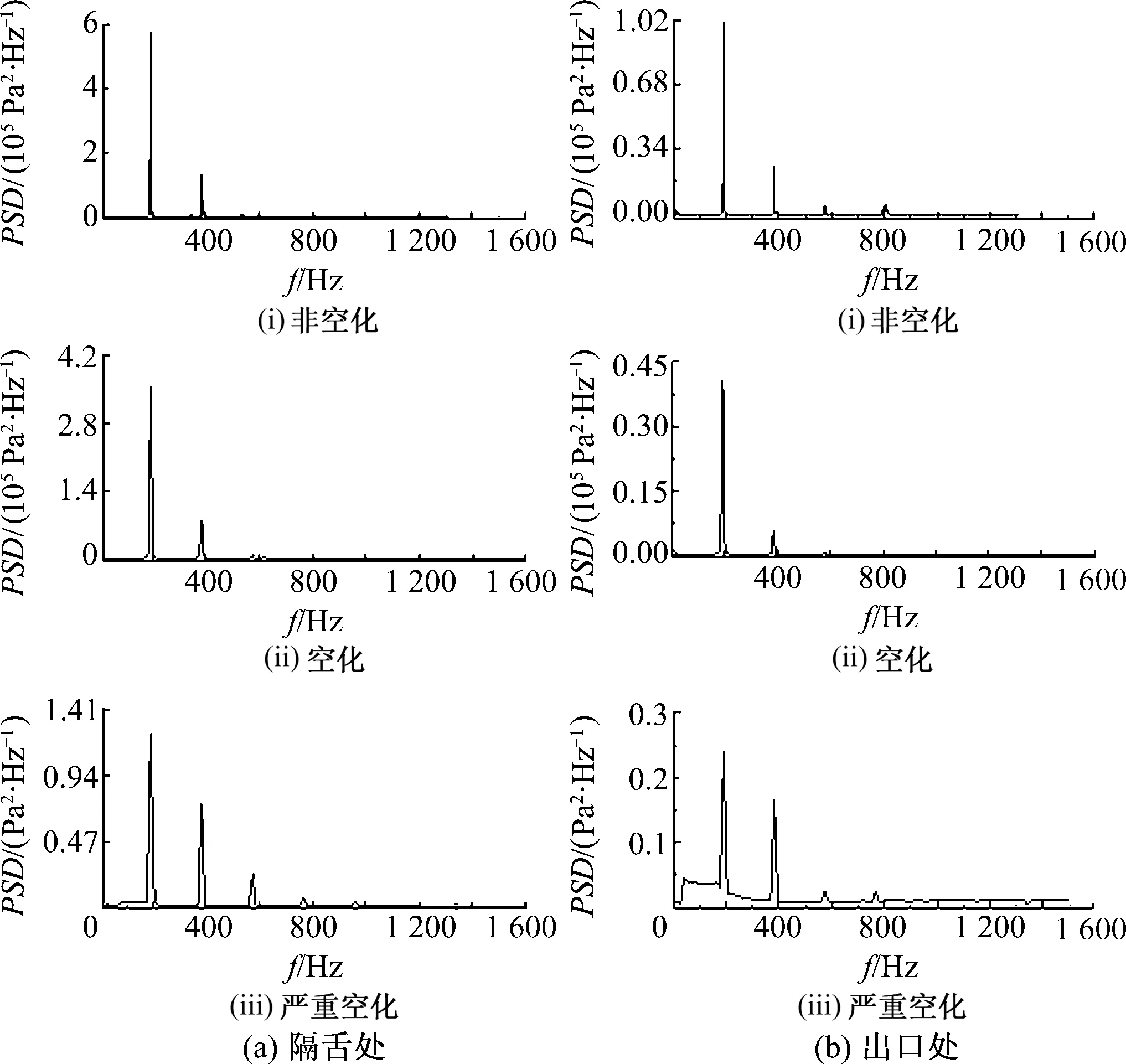

图11—13分别为1.0Qd,0.8Qd及1.2Qd流量下的隔舌和出口处的压力脉动变化,可以看出,按照能量法扬程下降3%时,空化和非空化状态下主导频率为叶频及其倍频,且较非空化状态,空化状态下的隔舌及出口处幅值明显下降.非设计工况尤其是小流量工况0.8Qd下压力脉动幅值明显增大,在叶频及叶频倍频处存在峰值,并且在严重空化时高频成分增多.

图11 额定工况下压力脉动Fig.11 Pressure pulsation under rated flow rate condition

图12 小流量工况下压力脉动Fig.12 Pressure pulsation under low flow condition

图13 大流量工况下压力脉动Fig.13 Pressure pulsation under high flow condition

额定工况下,空化初生隔舌处脉动幅值约为非空化状态的53.0%,出口处脉动幅值初生时约为非空化的41.0%.小流量工况下,空化初生隔舌处压力脉动幅值约为非空化状态的62.5%,出口处脉动幅值初生时约为非空化的39.4%.大流量工况下,空化初生隔舌处压力脉动幅值约为非空化状态的56.0%,出口处脉动幅值初生时约为非空化的39.2%.随着空化从初生到严重空化,高频成分增多,这是因为严重空化时流体中大量空泡溃灭.

通过分析,按照能量法扬程下降3%时,此时空化已发展到了一定程度,液体中的气泡堵塞流道使扬程下降.严重空化时隔舌处和出口处的脉动幅值已经严重下降,此时液体中的气泡已严重堵塞流道.根据扬程下降来判断空化初生有一定的延迟性,而压力脉动幅值对汽蚀的产生更为敏感,所以根据压力脉动幅值变化可以为判定空化初生提供依据.

4 结 论

1) 基于RNGk-ε模型及Kunz空化模型模拟离心泵内部流动,数值模拟结果和试验结果较为吻合,验证了文中计算模型的准确性.

2) 蜗壳流道内的各监测点的压力脉动具有明显的周期性,且不同工况下的脉动主频均为叶频,隔舌处的压力脉动幅值最大,这是因为叶轮与蜗壳之间的动静干涉造成.

3) 额定工况下压力脉动幅值最小,非设计工况尤其是小流量工况0.8Qd下压力脉动幅值明显增大,在叶频及叶频倍频处存在峰值,并且在严重空化时高频成分增多.

4) 随着空化程度的加剧,压力脉动主频依旧是叶频,然后压力脉动的高频成分增多,这是因为严重空化时流体中大量空泡溃灭.

5) 从未空化到严重空化,不同工况下隔舌和出口处的压力脉动变换规律相同,随着空化发展压力脉动幅值降低,各监测点主频下降明显,并可将此作为判定空化初生的依据.