二次侧非能动余热排出系统运行及换热特性研究

2020-10-13李亮国苏前华郝陈玉余健明孟祥飞吴小航卢冬华

李亮国,苏前华,*,郝陈玉,余健明,孟祥飞,吴小航,卢冬华,朱 峰

(1.中广核研究院有限公司,广东 深圳 518026;2.深圳中广核工程设计有限公司,广东 深圳 518026)

福岛核事故后,二代加与三代百万千瓦级压水堆中广泛采用二次侧非能动余热排出(ASP)系统以满足全场断电(SBO)等超设计基准事故中堆芯衰变热导出的需求。ASP系统基于蒸汽发生器(SG)二次侧闭式自然循环基本原理,无需外部电源即可导出堆芯衰变热,而对于新设计系统在投入工程应用前需验证相关设计的合理性。

对于ASP系统的研究方法主要包括软件模拟与试验研究。通常采用压水堆最佳估算程序进行ASP系统特性的模拟。熊万玉等[1]利用RELAP5程序对三代压水堆“华龙一号”ASP系统稳态试验进行了模拟分析,同时分析了程序的适用性。周磊等[2]基于ASP系统的初步设计,采用RELAP5程序对系统运行特性的影响因素开展了瞬态分析。对于较难在反应堆原型尺寸规模开展的试验,通常采用模化方法搭建相应的试验装置获取原型系统的特性。Sun等[3]与郗昭等[4]针对“华龙一号”ASP系统,采用等高模拟的模化方法建设了试验装置,稳态试验研究了0.35 MPa与7.85 MPa下系统的换热能力,瞬态试验研究了系统投入72 h后的运行特性。徐海岩等[5]针对某压水堆二次侧非能动余热排出系统搭建了试验装置,稳态试验获取了系统压力、水箱温度对系统换热能力的影响,瞬态试验获取了系统投入5 h后的运行特性。ASP系统的系统布置、设备形式等设计特征直接影响系统运行特性,因此针对特定堆型的ASP系统需开展相应的研究工作。

本文以国内二代加型百万千瓦级压水堆ASP系统为原型,基于多级双向模化分析(H2TS)方法设计建造了ASPTF试验装置。在此试验装置上开展了ASP系统的稳态及瞬态试验。研究了系统压力、换热水箱水温对ASP系统换热特性的影响,并对比了传热管裸露时ASP系统的换热特性;模拟了SBO事故工况下ASP系统导出堆芯衰变热的过程。相关试验结果为ASP系统投入工程应用提供了试验支撑。

1 试验装置简介

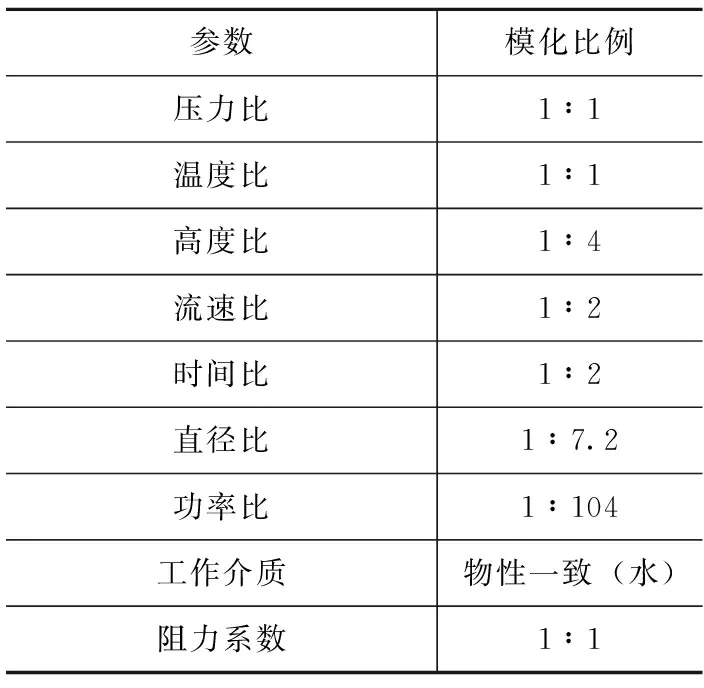

ASPTF试验装置为整体效应试验装置,该装置以国内二代加型百万千瓦级压水堆核电厂一回路、ASP系统及二回路部分设备为原型,采用大型压水堆系统效应试验装置通用设计方法H2TS方法完成了ASPTF的模化设计[5-11]。ASPTF试验装置的主要模化比例如表1所示。

表1 ASPTF试验装置模化比例Table 1 Scaling criteria for ASPTF

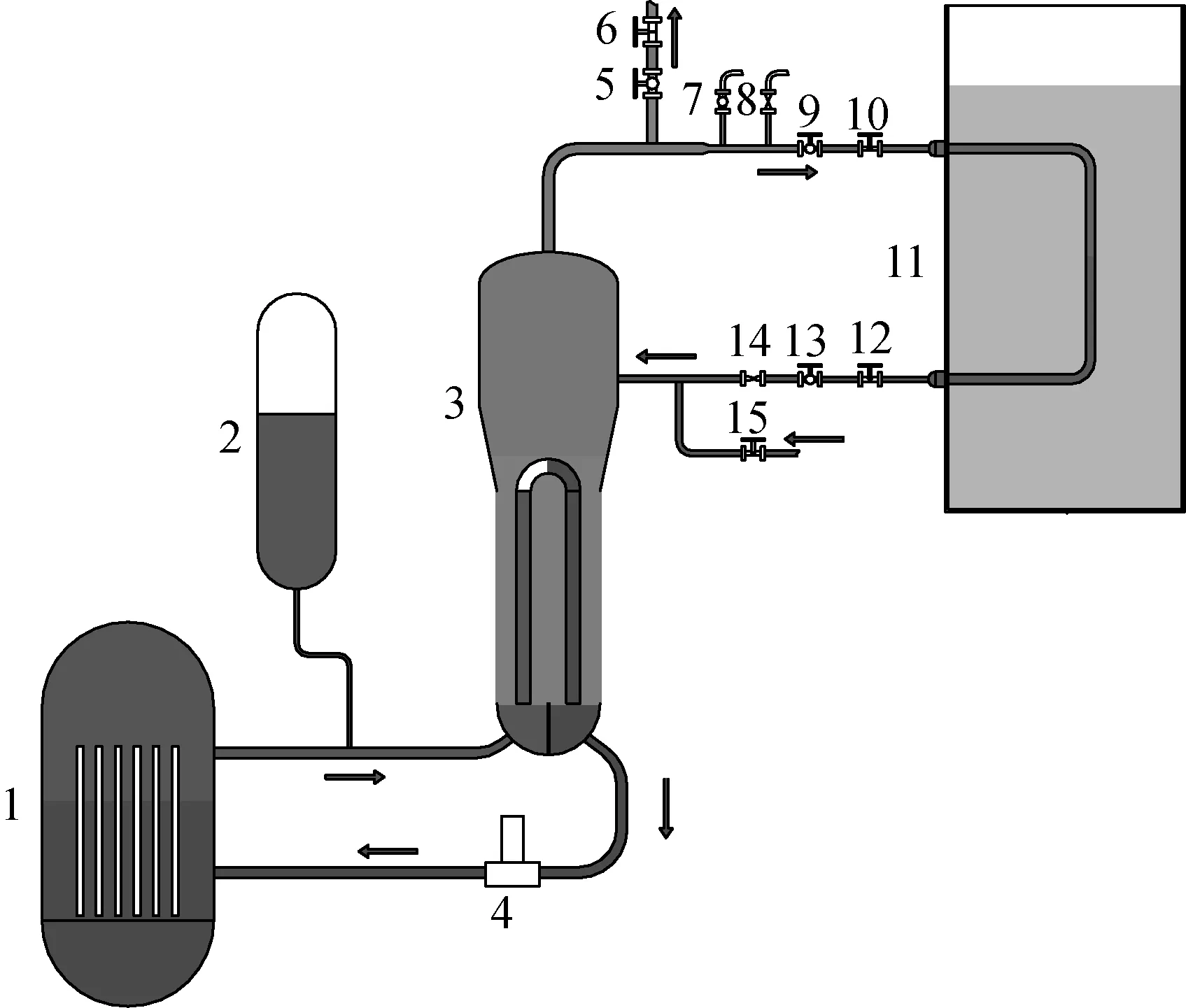

ASPTF试验装置流程图如图1所示,该装置主要由一回路系统、二回路系统、安全排放系统、供水系统、循环冷却水系统、测控系统、电气系统等组成。

图1 ASPTF试验装置回路系统流程图Fig.1 Schematic of ASPTF1—堆芯模拟体;2—稳压器模拟体;3—蒸汽发生器模拟体;4—主泵模拟体;5—冷凝器快关阀;6—背压阀;7—蒸汽释放阀;8—安全阀;9—蒸汽管线快关阀;10—蒸汽管线调节阀;11—换热器及其换热水箱;12—回水管线调节阀;13—回水管线快关阀;14—流量计;15—补水系统快关阀

ASPTF试验装置采用电加热模拟核释热,一回路的工作介质在主泵模拟体的驱动下通过堆芯模拟体的电加热组件加热后进入SG一次侧,并将热量传递至SG二次侧,SG二次侧的水受热变为饱和蒸汽。正常运行时冷凝器快关阀与补水系统快关阀打开,SG二次侧的饱和蒸汽通过冷凝器快关阀及背压阀后进入冷凝器。当ASP系统投运时,冷凝器快关阀与补水系统快关阀关闭,蒸汽管线快关阀与回水管线快关阀按照测控系统的自动控制信号依次自动打开,SG二次侧产生的饱和蒸汽通过内置于换热水箱中的换热器冷凝后返回至SG二次侧,并将热量传递至换热器换热水箱,敞口换热水箱将热量最终传递至大气环境。

换热水箱水温采用T型热电偶进行测量,其余温度测量采用N型热电偶,热电偶测量精度为Ⅰ级;流量采用文丘里流量计配合Honeywell STD720差压变送器获取;压力采用Honeywell STG77 L压力变送器获取,压力及差压测量精度为0.1%。所有采集信号通过NI系统进行处理。ASPTF试验装置堆芯模拟体最大功率1 MW,且可通过测控系统实现功率的调节与自动控制。

2 试验方法

阻力系数是影响自然循环的重要因素,根据表1所列模化准则,正式试验开展前通过调节试验装置二回路上的节流件及阀门以保证ASP系统的阻力系数与原型一致。

2.1 稳态试验方法

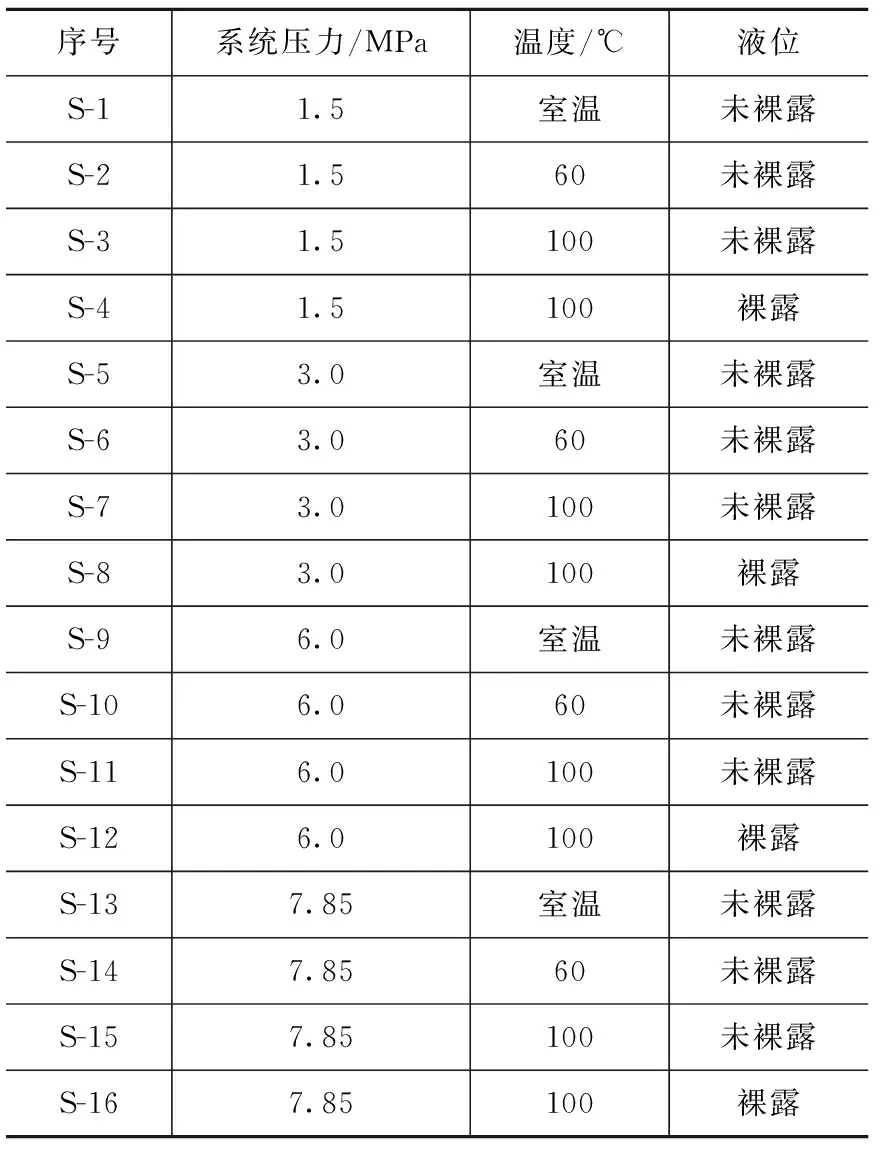

换热器是ASP系统热量导出的关键设备,通过开展稳态试验获取ASP系统在不同试验工况下的换热特性。在换热器结构固定的情况下,针对影响换热器换热特性的系统运行压力与换热水箱水温,同时考虑到ASP系统运行过程中可能出现的传热管裸露情况开展试验研究,因此制定试验工况如表2所示,其中换热器裸露工况为换热水箱液位处于换热管竖直段的中部。

表2 稳态试验工况Table 2 Steady state experiment matrix

稳态试验时,关闭补水系统快关阀与冷凝器快关阀,并投运ASP系统,调节一回路的加热功率。当系统压力、换热水箱液位、换热水箱水温满足工况要求且系统压力稳定后通过测控系统自动保存试验数据,即可获得该工况下ASP系统的换热特性,重复上述操作直到完成全部稳态试验。

2.2 瞬态试验方法

瞬态试验主要模拟SBO事故后通过ASP系统导出一回路热量的过程。由于一回路系统设计限制,反应堆原型ASP系统换热水箱设计容量用于带走事故后6 h内产生的热量,然后通过高位水箱向换热水箱进行补水进而持续带走堆芯产生的衰变热。

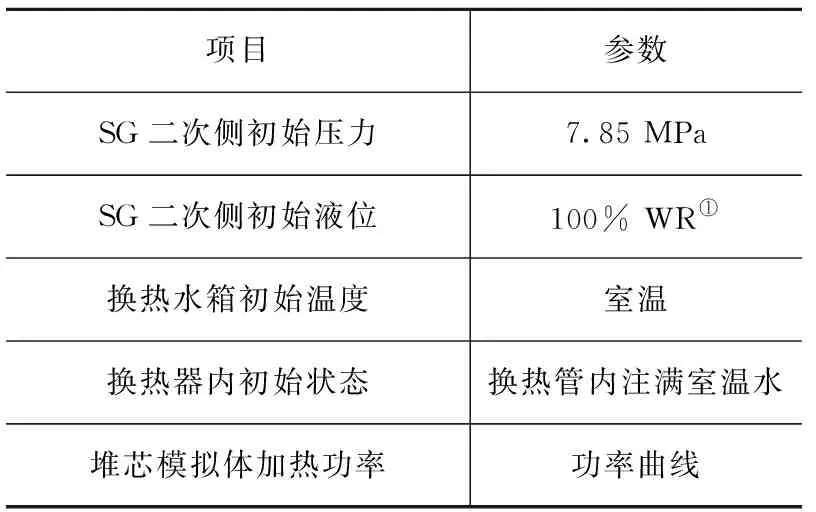

在本试验开展过程中不仅按照系统设计功能模拟事故后3 h(根据时间比对应原型系统6 h)的余热导出过程,更模拟3 h后继续通过ASP系统导出一回路热量的过程。瞬态试验工况如表3所示。

表3 瞬态试验工况参数Table 3 Transient state experiment parameters

瞬态试验时,首先通过调节一回路的加热功率、二回路的补水流量、背压阀的开度,将回路状态调整至表3所示,关闭补水系统快关阀与冷凝器快关阀,并通过测控系统自动执行控制程序,依次通过启动信号自动打开蒸汽管线与回水管线的快关阀,投入ASP系统,同时堆芯功率按照功率曲线自动执行。

3 结果与讨论

3.1 试验数据处理方法

稳态试验的目的主要是获取不同试验工况下换热器的换热功率与换热系数以研究ASP系统的换热特性,因此根据试验目的进行稳态试验数据处理。换热器换热功率由稳态系统流量及换热器进出口焓值得到。

Q=M·(hin-hout)

(1)

(2)

换热器换热系数由传热学基本原理得到:

(3)

基于上述换热器换热功率、换热系数、自然循环流量的计算方法,通过Fortran语言编写试验数据处理程序,计算中涉及的水物性通过调用美国国家标准技术研究所(NIST)开发的水物性包得到。

对于瞬态试验,主要关注二回路的压力、流量、水箱液位等参数的变化,因此整理分析瞬态试验工况中二回路压力、流量、水箱液位等参数随时间的变化曲线,直观清晰的将试验过程中瞬态变化反应出来。

对于主要测量参数,压力测量的相对不确定度不超过0.1%,温度测量的相对不确定度不超过0.4%,压差测量的相对不确定度不超过0.1%,质量流量的相对不确定度不大于0.52%。

3.2 稳态试验结果

按照稳态试验数据方法进行试验数据的处理,得到稳态试验试验结果如图2~图4所示。

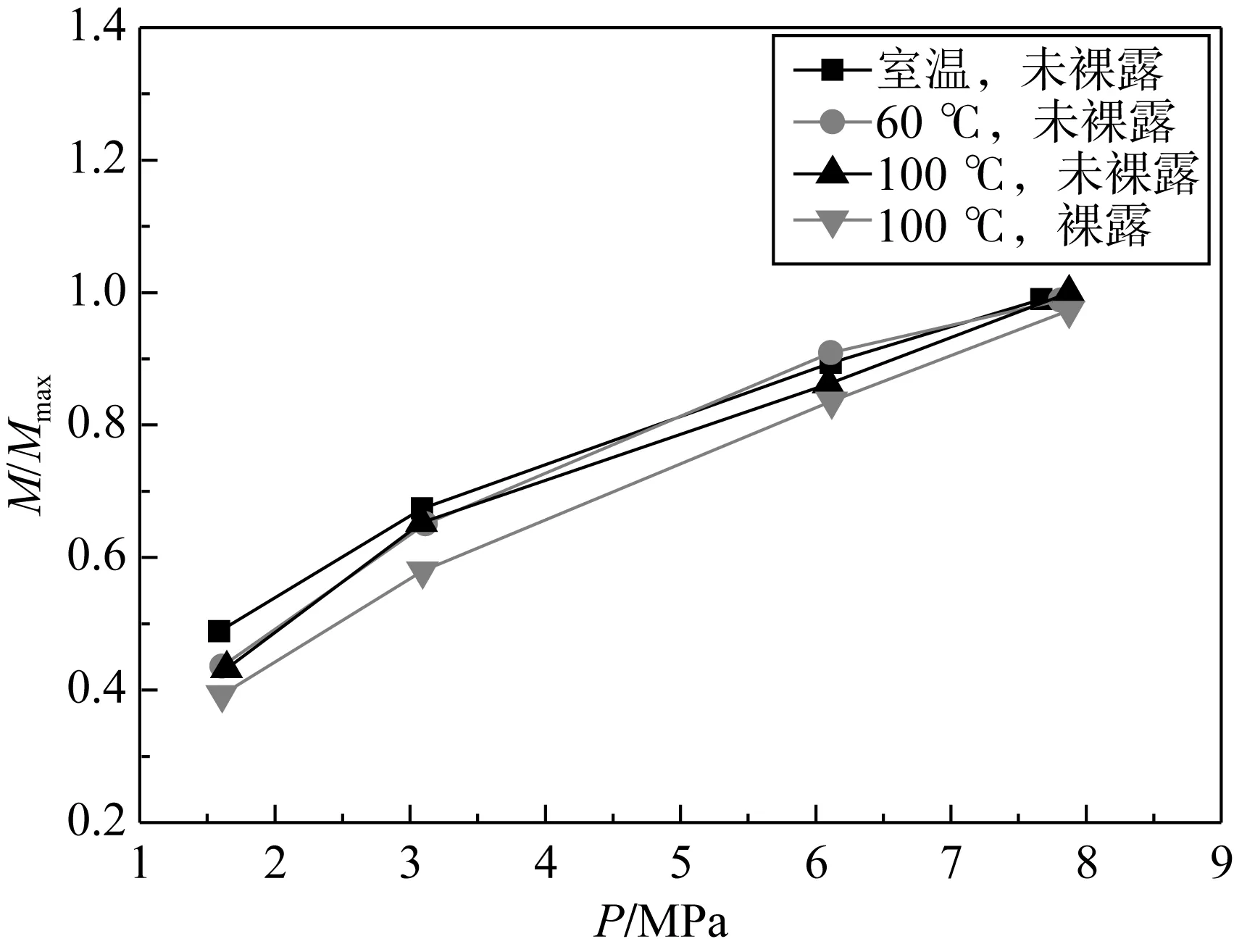

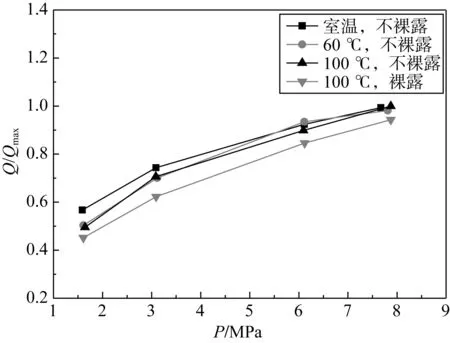

图2给出了不同水箱水温及换热管是否裸露工况下自然循环流量与压力的关系。在相同水箱水温的条件下,自然循环流量随二回路压力的升高而逐渐升高;当回路压力相同的情况下,自然循环流量随水箱水温的升高而降低,但变化趋势较小,由于在水箱水温在60 ℃与100 ℃的变化相对换热管内外之间的温差较小,因此水箱水温从60 ℃升高至100 ℃时自然循环流量变化较小,且当水箱水温在60 ℃时已经局部汽化,其换热过程与水箱水温在100 ℃时相似;系统压力比水箱水温对自然循环流量的影响相对较大。自然循环流量随系统压力的变化与文献[5,12]中一致。相同压力与相同水箱水温下,传热管裸露时换热器的自然循环流量小于传热管未裸露时的工况。

图2 自然循环流量随系统压力变化Fig.2 Flow rate of ASP system vs.system pressure

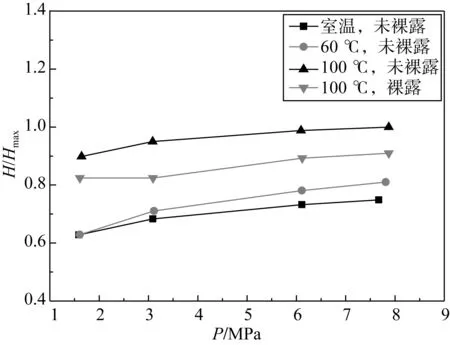

图3给出了水箱水温及换热管是否裸露工况下换热器总换热系数与压力的关系。在相同水箱水温的条件下,随着系统压力的升高,自然循环流量增加,雷诺数相应的增加,因此导致管内冷凝换热与对流换热的换热系数增加;同样压力下,随着水箱水温的升高,管外由单相自然循环向沸腾转变,因此管外换热系数随着水箱水温的升高而升高;相同压力及水箱水温下,当换热管裸露时,换热管部分换热面与空气自然对流换热,导致此时的换热系数降低。

图3 换热器换热系数随系统压力变化Fig.3 Heat transfer coefficient of heat exchanger vs.system pressure

图4给出了不同水箱水温及换热管是否裸露工况下换热器换热功率与压力的关系。结合图3分析可知,在相同水箱水温的条件下,换热器换热功率随二回路压力升高而逐渐升高;当回路压力相同的情况下,换热器换热功率随着水箱水温的升高而降低;系统压力比水池温度对换热器换热功率的影响相对较大。换热器换热功率随系统压力的变化与文献[5,12]中一致。相同压力与相同水箱水温下,传热管裸露时换热器的换热功率小于传热管未裸露时的工况。

图4 换热器换热功率随系统压力变化Fig.4 Heat exchange power vs.system pressure

3.3 瞬态试验结果

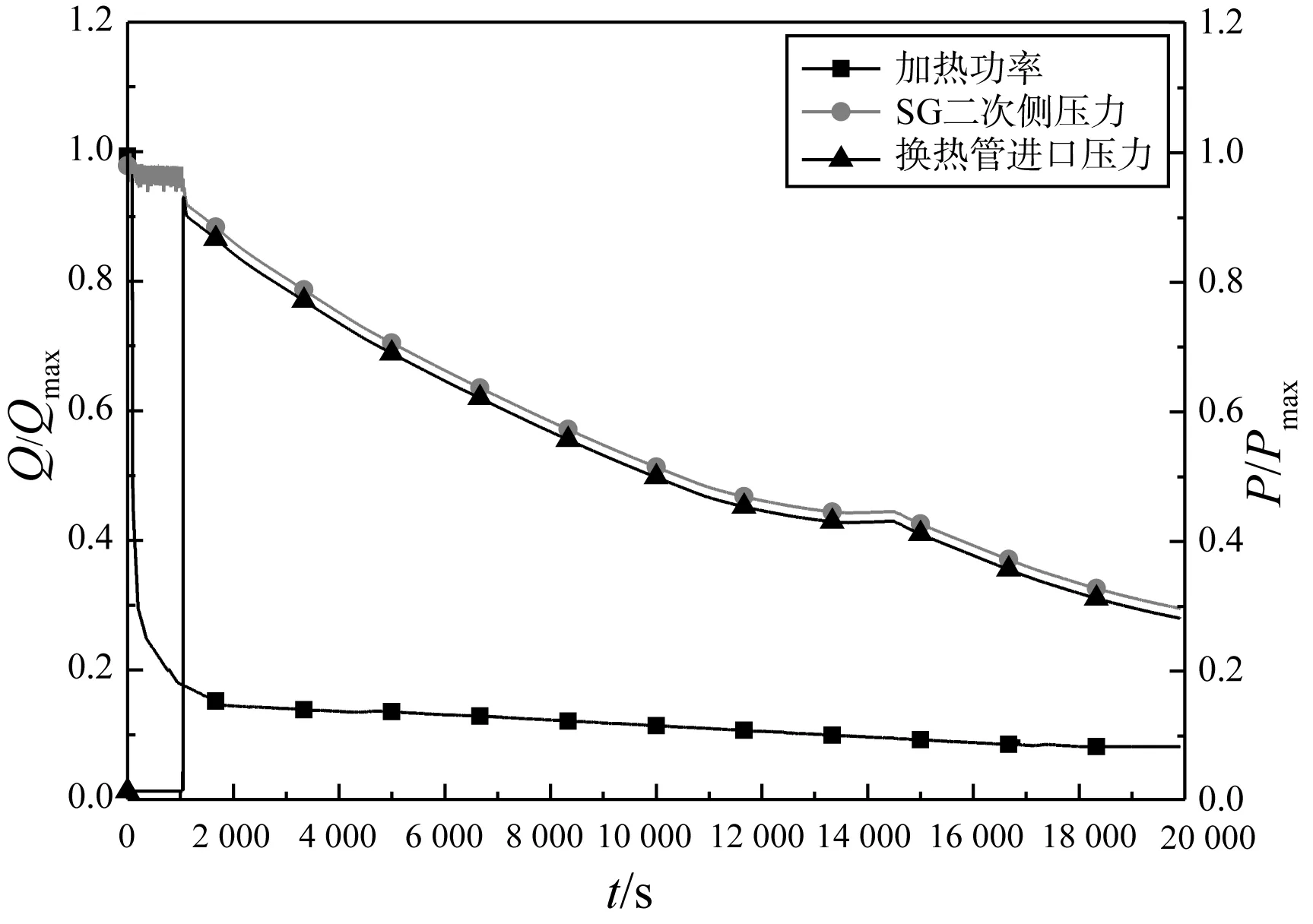

瞬态试验用以模拟SBO事故后,通过ASP系统导出一回路热量的过程。试验时,以投入瞬态控制程序时间作为0 s。测控系统按照反应堆原型衰变热模化后的功率曲线进行堆芯模拟体功率调节,得到堆芯模拟体实际功率曲线如图5所示。

图5 加热功率与系统压力随时间变化Fig.5 Heating power and pressure vs.time

由图5中,当发生SBO时,主蒸汽隔离阀关闭,SG二次侧压力升高,当达到大气释放阀(VDA)的整定值时,通过VDA的往复开启带走一回路的衰变热,SG二次侧压力维持在大气释放阀整定值附近。由于SG二次侧的蒸汽通过蒸汽释放阀排放至大气环境,SG二次侧液位由100%WR不断降低,当SG二次侧液位在1 100 s左右降低至45%WR时自动触发ASP系统投入。换热管进口压力随着蒸汽管线快关阀的打开而迅速升高,并与SG二次侧压力基本一致。随着ASP系统的投入,由于ASP系统的换热能力足够,ASP系统的压力不断降低,当系统压力低于蒸汽释放阀整定值时,蒸汽释放阀关闭。3 h内,ASP系统压力随时间变化与文献[5]变化趋势一致。

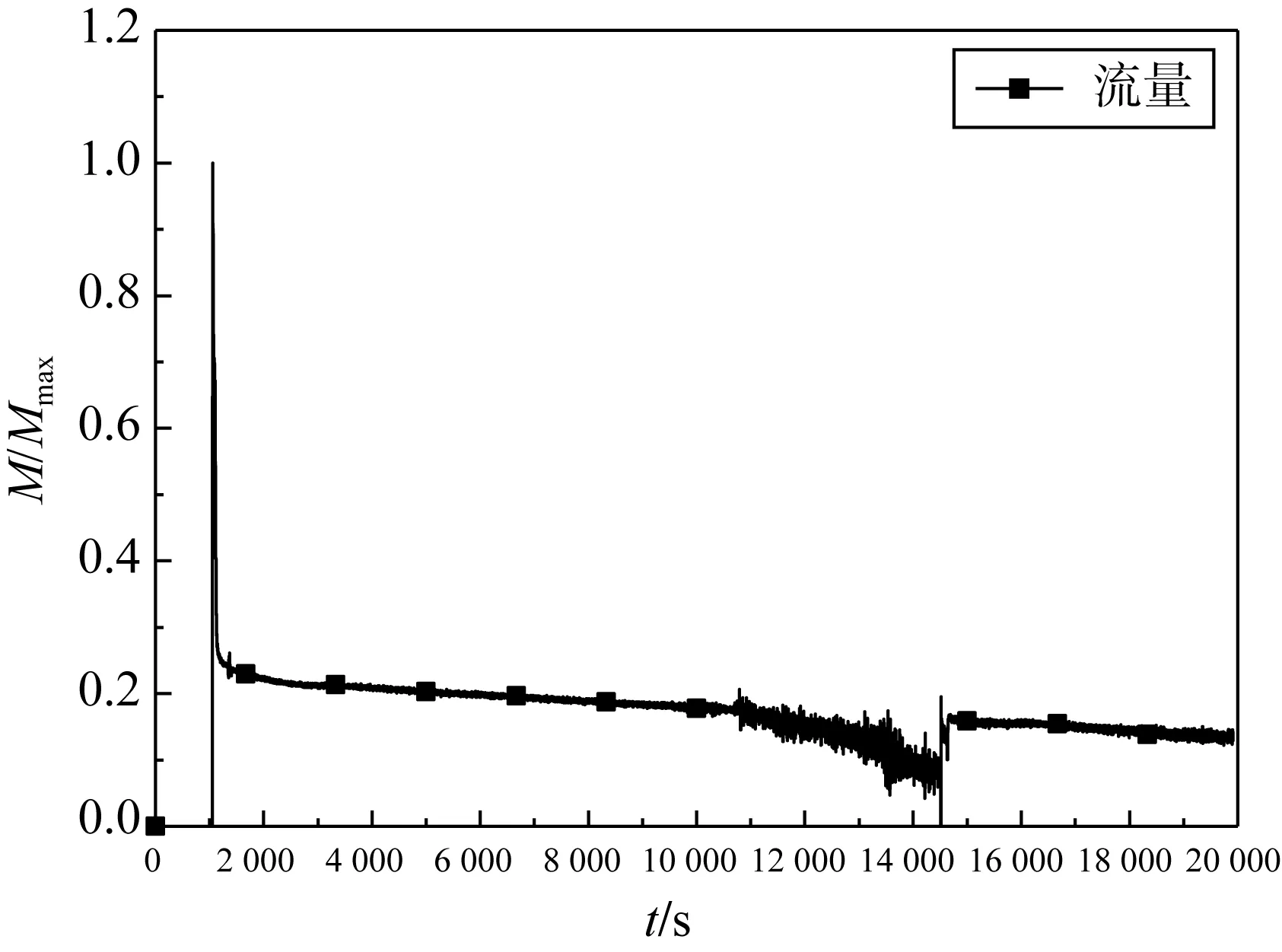

由图6所示,随着回水管线快关阀打开,换热器换热管内的初装水在重力的作用下进入SG二次侧,ASP系统流量由0达到峰值后逐渐趋于稳定,并随着一回路功率的降低而逐渐减小,自然循环流量随系统压力的变化与3.2节稳态试验结果一致。在3 h左右,随着换热管的裸露,自然循环流量出现震荡,并持续至4 h,后随着向换热水箱注水而恢复稳定。

图6 系统流量随时间变化Fig.6 Flow rate of ASP system vs.time

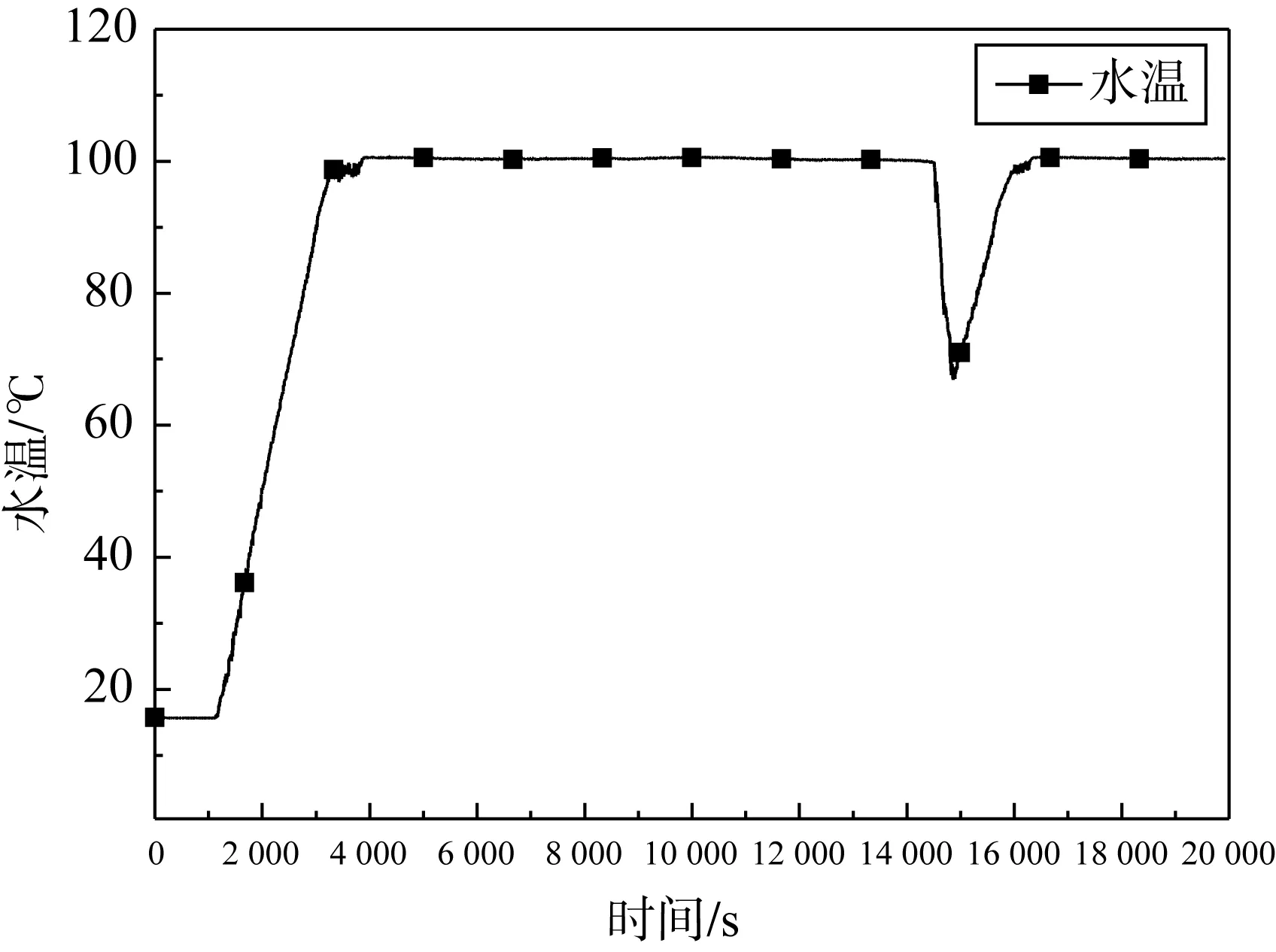

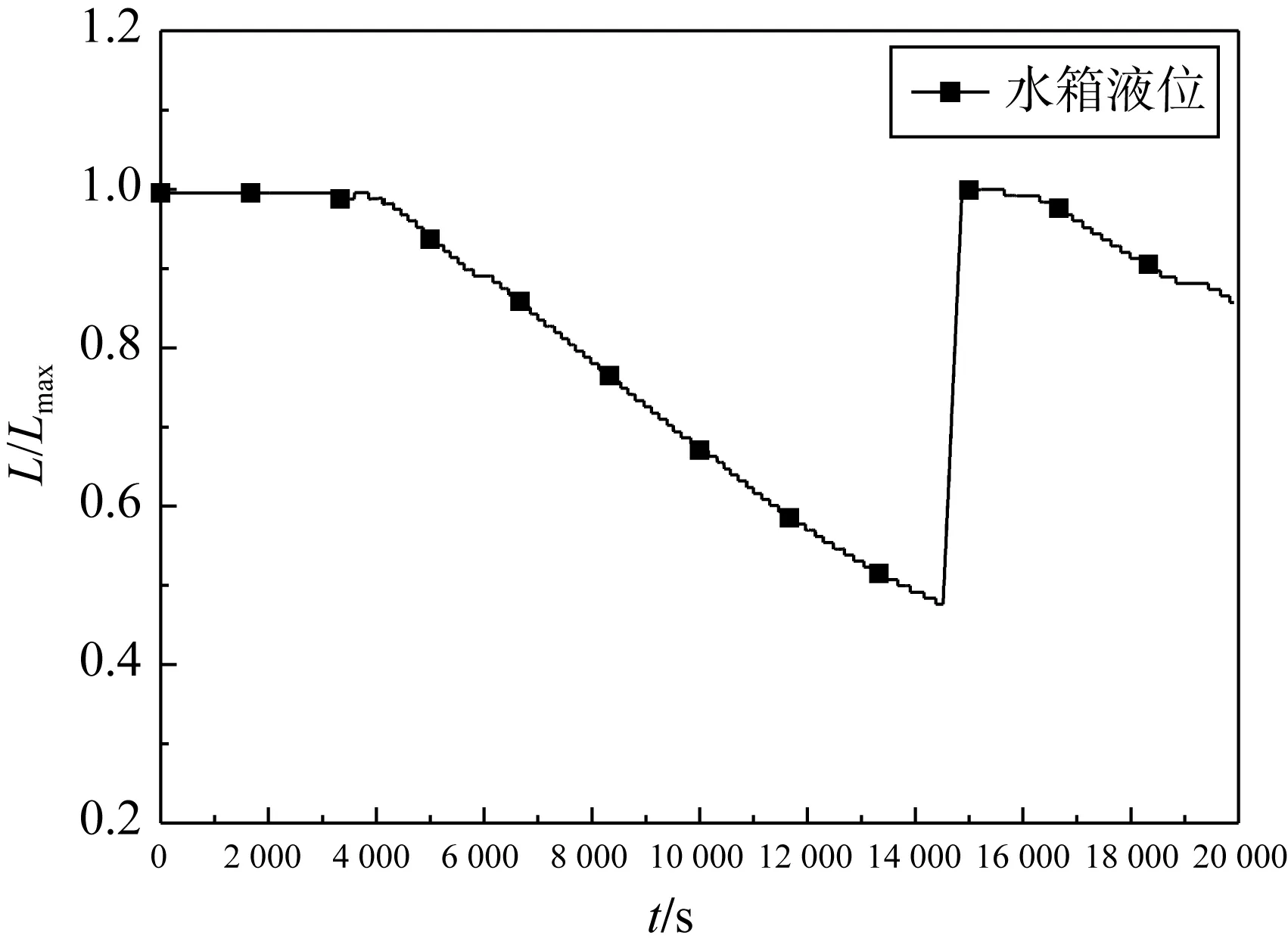

由图7可知,随着ASP系统的投入,ASP系统导出的热量传递至换热水箱,水箱水温不断升高,直至达到饱和温度。由图7与图8所示,换热水箱中的水达到饱和温度后,水箱液位随着水的蒸发而不断降低。在3 h左右,换热器换热管裸露,因此导致自然循环流量出现震荡。由图5与图8所示,随着换热器换热管的不断裸露,换热器的换热能力随着有效带热面积的减少而降低,进而导致ASP系统的降压速率不断减小。在4 h时,ASP系统压力基本不再减低,向换热水箱注入室温水,当水箱液位恢复至标准值后停止注水。由图5与图6可知,完成换热器换热水箱注水后,自然循环流量恢复稳定,且二回路压力逐渐降低,此时可通过ASP系统继续带走堆芯模拟体的热量。

图7 水箱水温随时间变化Fig.7 Temperature of water tank vs.time

图8 水箱液位随时间变化Fig.8 Water level of want tank vs.time

由图5~图8可知,在事故后的3 h内,二回路压力不断降低,一回路热量可有效导出,验证了ASP系统设计的有效性。随着换热管的裸露,二回路的降压速率逐渐降低,在4 h时系统压力趋于稳定,因此ASP系统具备一定的设计裕量。当向换热器换热水箱补水后,ASP系统的自然循环可恢复至稳定状态并继续带走一回路的热量,试验结果验证了ASP系统具备通过向换热器换热水箱补水持续进行堆芯衰变热导出的能力。

4 结论

本文系统研究了不同因素对ASP系统换热器换热特性的影响,模拟了SBO事故下ASP系统的运行特性,通过对试验数据处理与分析,得到以下结论。

(1) 稳态试验过程中,ASP系统均能建立稳定的自然循环。相同换热水箱水温下,ASP系统换热器的换热功率与换热系数随系统压力的升高而升高;

(2) 稳态试验过程中,相同ASP系统压力下,换热器的换热功率随换热水箱水温的升高而降低;

(3) 稳态试验过程中,相同ASP系统压力与换热水箱水温下,换热器的换热功率与换热系数随传热管的裸露而降低;

(4) 瞬态试验过程中,在3 h内,ASP系统可建立稳定的自然循环,并有效带走堆芯模拟体产生的热量,二回路的压力持续降低;在3 h左右换热器换热管开始裸露,传热开始恶化,在3~4 h的时间内,二回路的压力降低速率减小并趋于稳定,自然循环流量出现振荡;在4 h时向换热水箱注水后,自然循环流量恢复稳定,二回路压力持续降低,可有效导出堆芯模拟体产生的热量。

符号表

Q:功率,kW;

M:质量流量,kg/s;

h:焓值,kJ/kg;

ρ:流体密度,kg/m3;

v:体积流量,m3/h;

H:换热系数,kW/(m2·K);

F:换热面积,m2;

Δtm:温差,K;

P:压力,MPa;

t:时间,s;

L:液位,m;

T:温度,℃。

下标:

in:进口参数;

out:出口参数;

max:参数最大值;

min:参数最小值。