转炉低铁耗高效率冶炼技术研究

2020-10-13崔猛

崔 猛

(天津天钢联合特钢有限公司,301500)

0 引言

随着国家钢铁冶金行业的快速发展,国内废钢资源逐渐增多,在市场供需调节作用的发挥下,废钢价格与铁水的价差会逐步拉大[1],充分利用国内废钢资源进行转炉冶炼,可进一步发挥转炉生产能力。研究低铁耗高效率的转炉冶炼技术是非常必要的。

天钢联合特钢有限公司(以下简称联合特钢)炼钢厂主要生产设备包括三座120 吨转炉、三座120 吨 LF 精炼炉、一台 120 吨 VD 炉、四台全弧形连铸机,转炉流程以生产碳素结构钢、优质碳素结构钢、低合金结构钢为主。通过全面解析转炉流程节奏控制因素,并辅以设备改造与工艺创新,开发出一整套转炉高效冶炼技术,在降低铁水消耗的同时,实现转炉生产效率的大幅提升。

1 影响转炉生产效率的分析

转炉生产效率主要由转炉的冶炼周期、转炉辅助时间(补炉、日常检修)以及转炉炉龄决定。除正常检修外,提高转炉生产效率主要依靠缩短冶炼时间,减少辅助时间来实现[2]。

1.1 转炉加料时间

转炉加料主要为兑铁水、加废钢,均需利用到天车装置,联合特钢是三吹三冶炼模式,转炉兑铁、加废钢经常会因行车干扰造成转炉加料的等待,影响转炉加料时间,这是提高转炉冶炼节奏亟待解决问题。同时随着降铁耗工作的不断开展,转炉加入废钢的重量不断增多,当轻薄废钢偏多时,单斗废钢重量不足,有时甚至需要加入2 斗废钢,生产周期进一步加长,对转炉高效冶炼产生更加不利的影响。

1.2 供氧时间

联合特钢在开展专项攻关研究前,转炉每炉钢供氧时间为13~15 min,供氧时间偏长,影响转炉冶炼周期。主要原因是氧枪结构存在一些不足,致使氧枪供氧强度偏低(国内80~150 t 中型转炉供氧强度3.0~4.0 m3/(min·t),供氧时间偏长,成渣速度慢,严重制约转炉的产能。

1.3 出钢时间

转炉出钢过程中卷入和流入钢包的高氧化性熔渣会造成很多不利影响。因此要减少出钢时间就要配以有效的挡渣设施,减少转炉出钢下渣量,保证钢水的洁净度。根据联合特钢公司的品种冶炼结构,认为出钢口内径过小,出钢时间长,制约高效率高质量冶炼。

2 低铁耗模式下提高冶炼效率的研究

2.1 缩短转炉废钢加料时间

针对低铁耗模式下转炉钢料加入量大、加料时间长这个问题,公司采取了一系列缩短钢料加料时间的措施。

2.1.1 建立专用废钢料堆场

为保证转炉高效加入废钢,联合特钢改造和新建了废钢分类、检验与仓储管理系统,保证全公司具有60×104 m2废钢的仓储能力。

(1)外购废钢首先进入40×104 m2露天废钢堆场和1×104 m2的废钢集装箱集散站,对外购废钢进行初步分级检验、晾晒、筛分和分检,挑除各种有害物质。

(2)另外新建 11×104 m2和 5×104 m2密闭废钢料场。前者主要用于存储社会杂废钢,如大包料、压块等,后者主要用于存储清洁废钢和大型重废钢。并在料场内增设16 台适合相应种类的废钢装卸机械手,如图1 所示。

图1 废钢封闭料场

2.1.2 完善废钢加工与配送体系

(1)废钢的破碎。废钢料场在线配备5 台废钢破碎机,总破碎能力为7 320 t/d。破碎机布置在11×104 m2废钢封闭料场内,具备废钢破碎、磁选、筛分等功能,破碎后的废钢用皮带输送到厂内废钢运输站,装车送至各废钢用户。

(2)废钢筛分。配备废钢筛分设备1 套,对钢渣水洗料进行筛分,保证不划伤运输皮带和不堵料仓。废钢筛分机底筛孔50~80 mm,由原料仓、输送废钢皮带机、振动给料机、振筛等设备组成,筛分能力50 t/h,如果筛分水洗钢粒可以达到120 t/h。

2.1.3 优化废钢入炉模式

废钢主要采用规格为500 mm×500 mm×2 000 mm 打包块,经专用设备加入转炉内部,减少了低铁耗模式下的废钢装入时间,解决了天车行车交叉作业互相影响的问题,在转炉出完钢和溅渣后即可进行加废钢作业,一般25 吨废钢在1.5 min 即可加完,大大节约转炉的加料时间。

2.1.4 多元化废钢加入工艺

为实现低铁耗冶炼,解决废钢装入困难的问题,建立多元化废钢装入制度:分别在铁水罐、转炉炉前、转炉高位料仓和炉后钢包内按规程加入适量废钢[3],缩短废钢装入时间,解决废钢装入困难的技术难题。120 t 转炉废钢种类与加入方法见表1。

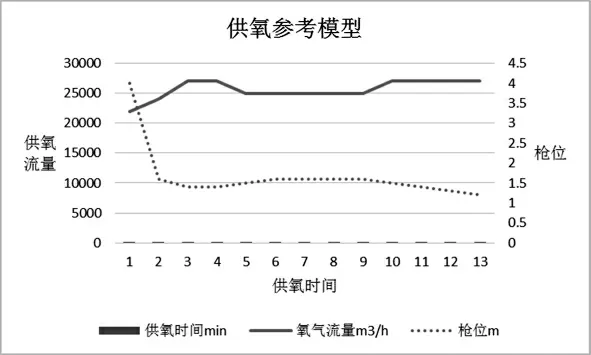

表1 120 t 转炉废钢种类与加入方法

通过表1 可以看出,对于120 t 转炉,采用多元化废钢加入工艺,废钢加入量可控制在30~47 t/炉范围内,可以保证低铁耗冶炼的废钢加入量要求,同时不会延长转炉冶炼周期。

2.2 缩短转炉供氧时间

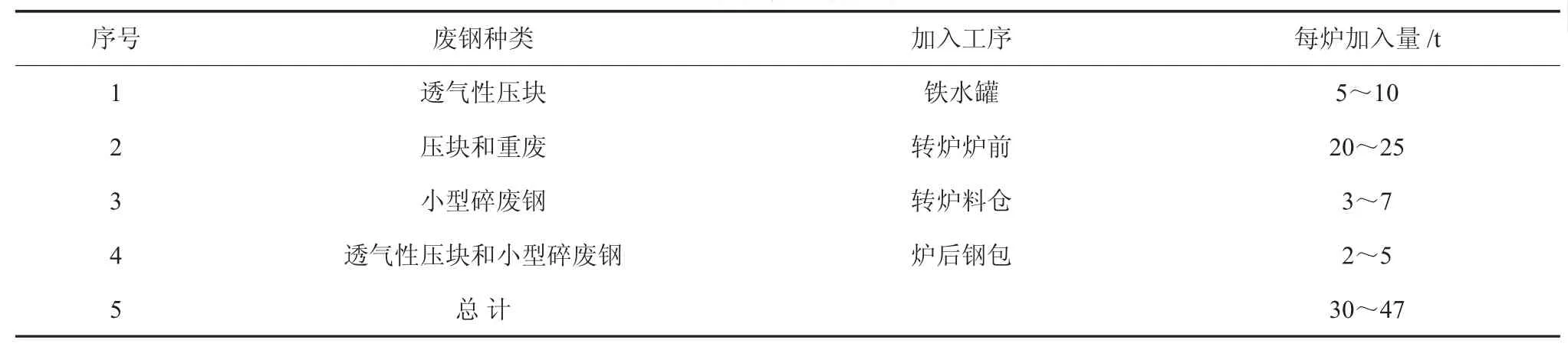

2.2.1 设定供氧参考模型

低铁耗模式下,废钢加入量大,根据转炉吹炼前、中、后期不同的反应特点,为保证快速平稳吹炼,建立了供氧参照模型,氧枪枪位采用高-低-高-低模式,并辅以流量调整。开吹时废钢多导致转炉熔池液面高,采用高枪位初步熔化废钢,氧气流量控制在22 000 m3/h;开吹60 秒后,氧枪逐步下降至1.5 米,促进硅锰快速氧化,升高熔池温度,快速起渣;中期适当缓枪,保证炉渣活跃,氧气流量控制在24 000~26 000 m3/h,调整炉渣 FeO 含量;后期碳氧反应剧烈程度减缓,可将氧气流量调整至26 000~28 000m3/h,终点前保证60s 以上拉碳枪位及时间。供氧参照模型如图2 所示。

图2 转炉供氧参考模型

2.2.2 优化氧枪参数

通过对氧枪的数学模拟和水模试验,发现氧枪喉口夹角从12°调整为12.5°,氧枪吹炼效果较好,氧枪可以在保持有效冲击深度的同时,将冲击面积提高,相较于原枪,在1.3 m 和1.5 m 枪位下,氧射流对熔池的作用效果分别提高6.5%和8.2%。生产实践表明,氧枪参数的优化是合理有效的,优化后供氧时间控制在<12 min。

2.3 缩短转炉出钢时间

缩短出钢时间主要是通过优化出钢口尺寸、出钢口耐材结构来实现。

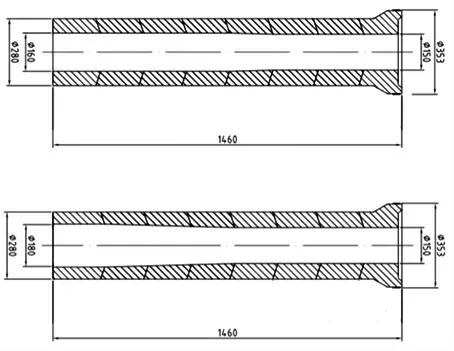

2.3.1 出钢口内孔尺寸优化

原出钢口的主要问题:原出钢口内径为150/160 mm,出钢时间6~8 min,出钢时间过长。过长的出钢时间还会造成以下不利影响:

(1)对转炉出钢侧炉衬的蚀损具有不利的影响;

报告表示,各国已在加速实施相关措施,最大限度地减少甚至消除可用于武器的核材料,并加强这些材料和可能被破坏的核设施的安保。但是,风险环境的恶化可能会危及核材料和核设施的安全。各国在2016—2018年期间的重要发展趋势主要有四项。

(2)导致钢水的温度损失较大,因而对出钢温度的要求更高,这将直接影响到转炉的冶炼效率;

(3)出钢过程钢水与空气的接触时间变长,加大了钢水氧化和增氮的风险。

出钢口的优化措施:经分析论证后,将出钢口内径尺寸调整为150/180 mm,增大了内孔的锥度,如图3 所示。

图3 出钢口设计的改变(上:原出钢口;下:现出钢口)

实践表明,出钢口尺寸调整后,出钢时间缩短到3~5 min,降低了出钢过程的温度损失,提高了转炉的生产效率。另外由于出钢口尺寸的优化还减少了出钢过程的湍流现象、改善了后期卷渣问题、对滑板板面的侵蚀降低、滑板和内外水口的扩孔速率降低。

2.3.2 出钢口耐材结构的优化

出钢过程中,高温的钢水对出钢口内壁产生较强的冲刷,对出钢口造成机械破坏。另外钢水和炉渣中的氧对镁碳质出钢口的氧化,使耐火材料结构疏松、强度变差、寿命下降。

目前使用的出钢口与内水口配合处容易被钢水冲刷侵蚀,限制了出钢口寿命,因此在此位置安装一支可更换的碗砖(如图4 所示),当碗砖出现严重的侵蚀熔损时,可以在更换内水口的同时更换一支碗砖,采用此种方法有望增加出钢口的整体寿命。

图4 出钢口碗砖示意图

实践证明,采用在出钢口头部增加碗砖的分体式出钢口结构,使出钢口的预期寿命可达到400 炉以上,比整体出钢口寿命增加了100 多炉。由此可以看出,分体式出钢口相比整体式出钢口在致密度、高温强度、耐侵蚀性等方面具有优势,同时还可以减少更换出钢口次数,提高转炉冶炼效率。

2.4 提高生产效率的辅助措施

2.4.1 缩短辅助时间

主要采用以下措施缩短转炉辅助操作时间:(1)缩短兑铁时间:通过提高工人操作水平,兑铁时间稳定在2 min 以内。

(2)提高倾动速度:低速判定由±5 度调整为±2度,倒炉时间进一步缩短。

(3)提高氧枪升降速度:最高提升速度由500 rpm 提高到700 rpm。

(4)缩短溅渣时间:从4 min 缩短到3 min。

(5)缩短热停时间:通过调整终渣成分,优化溅渣工艺,实现不补炉操作,节省了补炉耗时。

(6)加强生产调度:进一步减少冶炼过程中等天车、等渣罐、等钢包等热停时间,使转炉作业率进一步提高。

2.4.2 实现不倒炉出钢

采用转炉高废钢比冶炼工艺后,为缩短转炉冶炼时间,放宽了对终点温度的控制:对于直上连铸的炉次要求只控制出钢下限温度,当温度偏高时在炉后加入适量废钢降温,达到温度目标要求;对后续采用LF 精炼的炉次,因在精炼中可提高温度对温度下限也不再严格要求。

由于简化终点控制要求和减少渣量,冶炼终点根据经验判断碳含量达到目标要求时,可实现不倒炉出钢。

3 提高转炉生产效率效果分析

实施转炉高效化冶炼取得效果:

(1)通过对转炉氧枪的优化,转炉冶炼供氧时间缩短了2.82 min。

(2)采用新型加废钢模式,相比传统行车每炉加废钢模式节约时间1 min。

(3)通过对出钢口优化,将原来出钢口内径150/160 mm 调整为带大锥度内径为150/180 mm 的出钢口,出钢时间从原来的6~8 min 降到3~5 min出钢时间缩短3 min。

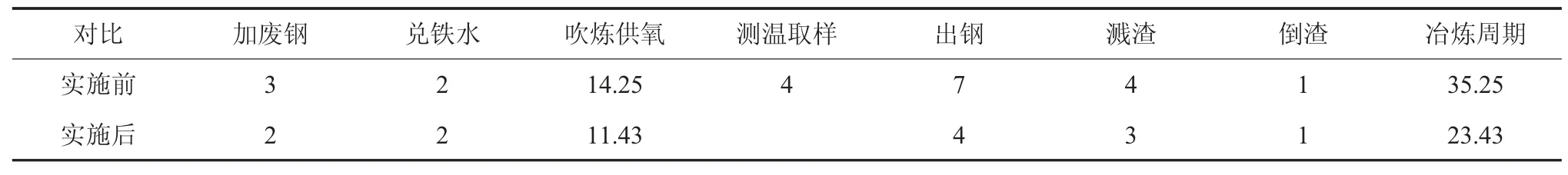

(4)在上述优化措施的基础上,通过对转炉冶炼辅助时间的进一步优化,使转炉吹炼周期从平均35.25 min 降低到平均 23.43 min(见表 2),单座转炉日产炉数从39.41 炉提高到53.0 炉,提高转炉效率33.5%。

表2 项目实施前后转炉冶炼周期时间对比/min

4 结论

联合特钢公司通过采取建立专用废钢料堆场、完善废钢加工与配送、使用专用设备向转炉加入废钢以及多元化废钢加入工艺,使得低铁耗模式下转炉废钢加入时间不但没有增加,还降低了1 min。另外通过优化氧枪设计参数、优化出钢口内孔尺寸、优化出钢口耐材的结构、优化辅助时间等措施,提高了转炉供氧效率、优化了出钢工艺、降低了冶炼辅助时间,转炉冶炼周期从平均35.25 min 降低到平均23.43 min,提高转炉效率33.5%,实现了低铁耗模式下的高效冶炼,取得良好的产量效益和经济效益。