表面形貌对热浸镀锌钢板锆系前处理性能的影响

2020-10-13计遥遥李子涛闫江江

计遥遥,王 辉,李子涛,闫江江

(马钢股份公司技术中心 安徽马鞍山 243000)

传统的汽车涂装过程包括前处理、电泳、中涂、面涂等步骤,其中前处理层的作用是提升油漆与金属之间的结合力提升耐蚀性,三元锌系磷化技术作为目前在汽车行业应用最为广泛的前处理技术具有耐蚀性优良、稳定性强等优点[1]。

作为传统磷化工艺的替代者,新型前处理工艺包括锆化、硅烷等薄膜前处理具有以下优势[2]、[3]:(1)不产生含磷废水、沉渣量少且不含磷;(2)省略了表面工序,缩短了工序和产线长度,节省投资和成本;(3)常温或稍加热处理,比磷化工艺节省能耗。

关于薄膜前处理技术,很多国内主机厂与科研院所,进行了一些的探索工作,多数集中在汽车用冷轧、镀锌板、铝板的兼容性研究。总的来说,薄膜前处理对于汽车用钢有以下挑战[4]、[5]:(1)纳米级膜厚,与传统的磷化膜相比,成膜较薄且容易不均,对底材表面的覆盖能力差;(2)泳透力较差,无法适应传统的电泳漆,需配合高泳透力电泳漆使用;(3)冷轧板电泳耐蚀性降低、漆膜粘附性不足。

然而,目前关于材料本身因素如何影响新型前处理性能的研究较少。本文以热浸镀纯锌板为研究对象,分析了不同表面形貌的板材的薄膜前处理性能,并与传统三元磷化进行对比,以期为新型前处理工艺的板材表面参数指标制定提供依据。

1 试验材料与方法

使用HOMMEL T8000R型粗糙仪按照《GB/T 2523-2008 冷轧薄钢板表面粗糙度测量方法》测量材料的表面结构参数,如表1。

表1 GI表面结构参数

试样经下列流程进行涂装:脱脂→纯水洗→前处理→电泳→烘干。所有材料分别使用了2种前处理,如下所示。

前处理工艺1:帕卡CT8000型无磷前处理剂。温度35 ℃,PH 3.8,时间2 min。前处理工艺2:PL-X表调剂表调30s(沉浸),帕卡PB-3035SB三元磷化处理。总酸度23.0 pt,游离酸度1.1 pt,促进剂浓度2.5 pt,AC温度35 ℃,PH 3.8,时间2 min。

前处理完成后进行电泳,使用优化的工艺使电泳干膜厚达到20±2μm。随后进行测试评价。前处理膜重测试方法:XRF荧光光谱法,以Zr为特征元素测试膜重。使用循环腐蚀试验评估电泳板耐蚀性,循环腐蚀试验方法包括:8h常温保持(25±3℃,期间4次喷淋盐溶液各3 min,盐溶液组成为:0.9 wt%的NaCl,0.1 wt%的 CaCl2,0.0750.9 wt%的NaHCO3),8小时湿热(49±2 ℃,100%RH),8 h干燥(60±2 ℃,<30%RH),共计26循环。

2 结果与讨论

2.1 原始表面形貌

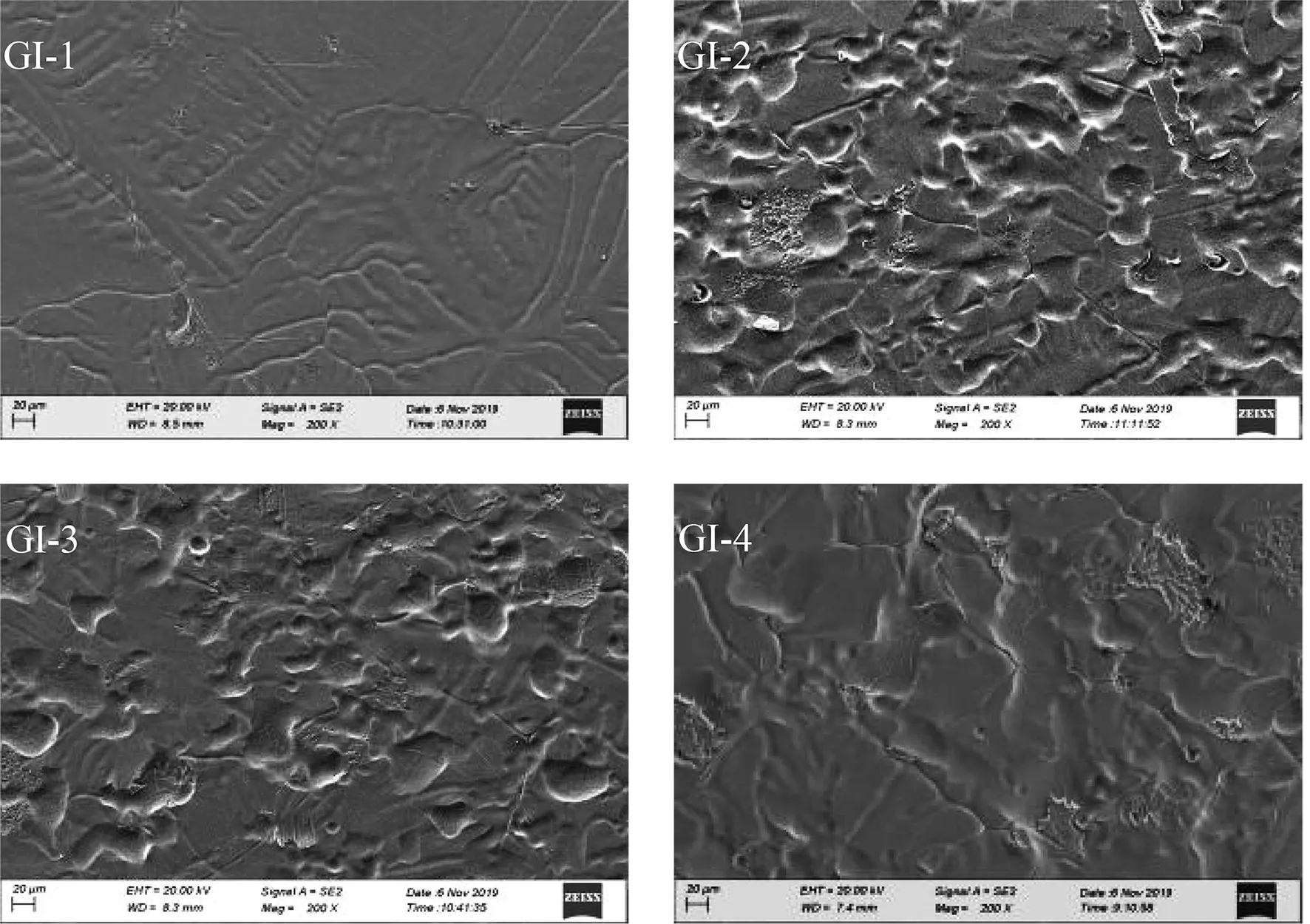

使用SEM观察镀层板的原始表面形貌,如图1。GI-1由于未光整表面较为平整、无凹坑,GI-2、GI-3试样表面存在光整后的密集的小凹坑,与其有更高的RPc值相对应,GI-4虽然Ra值较高,但Rpc值减小,表面小凹坑密度降低。所有试样表面均无明显缺陷。总之,四种板材表面结构差距较大。

图1 热浸镀纯锌板原始表面形貌

2.2 前处理膜性能

图2展示了薄膜膜重随镀锌板表面粗糙度变化的趋势,可见从总体上来看随表面粗糙度Ra的增加膜重增加,其中GI-2、GI-3并未严格符合这一规律。对比GI-2、GI-3的表面结构参数及微观形貌,GI-2试样的Rpc略高于GI-3,更高的Rpc将增加镀锌板实际的比面积,这可能是造成GI-2膜重略高于GI-3的原因。

图2 不同表面结构的GI的前处理膜重

前处理之后的表面形貌见下图3。前处理膜主要以无定型态存在于钢板表面,仅有少量ZrO2颗粒在表面析出,其中GI-1、GI-2、GI-3表面氧化锆颗粒析出较少,GI-4有明显增加。

图3 GI前处理后表面形貌

2.3 电泳涂装性能

图3展示了2种前处理工艺下4种镀锌板的腐蚀性能,可以看出:薄膜前处理涂装后耐蚀性整体比磷化系统略好,但随表面形貌变化并无明显趋势,在传统三元磷化系统及薄膜前处理工艺下镀锌板的耐蚀性符合一般标准小于等于4.0 mm的要求。

图4 不同镀锌板的耐蚀性

3 结论

热浸镀锌板与薄膜前处理、传统三元磷化匹配性均良好,符合当前车厂一般标准要求。

表面粗糙度增加可提升薄膜前处理膜重,但对电泳涂装后耐蚀性无明显影响。

与传统三元磷化相比,薄膜前处理热浸镀锌板涂装后耐蚀性更优。