汽车后桥壳内高压成形工艺及胀型模具设计

2020-10-12张罗徐蓉

张罗 徐蓉

摘 要:汽车后桥壳是几何形状较为复杂的零件,目前汽车桥壳的主要生产方式是铸造和冲压焊接。铸造工艺对材料和能源太过浪费,零件的力学性能较差;冲压焊接工艺的焊缝质量难保证,材料利用率较低。利用液压胀形工艺成形整体桥壳能克服以上缺陷,节约材料和能源,同时工序少、材料利用率高。本文研究汽车后桥壳鼓包部分的液压胀型工艺。針对汽车后桥壳特点,采用半滑动式液压胀形工艺,能够有效降低合模压力的整体式的滑动模块,同时固定模块可防止飞边的出现,也考虑了取件问题。本设计的亮点是整体式的滑动模块具备分担大部分的管坯胀形力,降低设备吨位的作用;设计的预胀形模具和终胀形模具滑动模块部分能够共用,减少模具开发制造费用。

关键词:汽车桥壳;半滑动式;液压胀形;模具设计

汽车桥壳属于大型复杂异型截面零件,它保护着内部的主减速器,差速器,半轴等零件,并承受着车身重量与车轮传来的力矩。其作用及性能,要求既有足够的强度和刚度,又要尽量减轻质量;而且在保证桥壳使用要求的前提下,力求结构简单,制造方便,以利于降低成本。

车桥主要有两种生产方式:铸造和冲压焊接。铸造可以制造出形状较为复杂的车桥,但铸造件重量大,消耗材料和能源多,较为浪费。冲压-焊接成形工艺较好,废品率低,重量轻,强度高,并且成本较低[1]。但冲压焊接工艺工序多,费材耗能,焊缝长,对焊缝质量要求较高。而利用液压胀形工艺生产桥壳则材料利用率高,节省能源和材料,加工工序较少,且加工效率高,易实现机械化、自动化[2]。壁厚合理,应力分布较好,刚度高,重量轻。

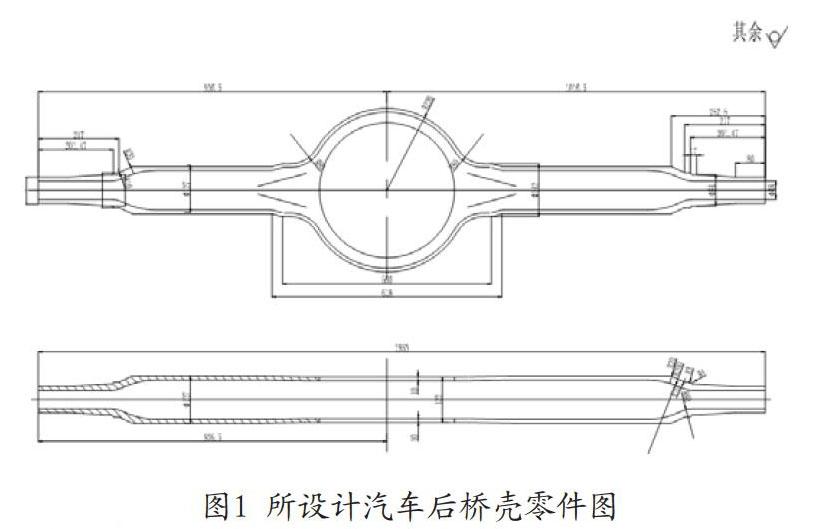

本设计就是要依据图1-1所给的后桥壳相关尺寸,材料为20号碳钢无缝管。图1-1为设计中桥壳为轻型车后桥壳,鼓包部分的最大直径为440mm,最小直径68mm,长度为1953mm,桥壳壁厚为10mm,均匀管径为127mm。

为了减少变形过程中变形量过大导致径缩胀形失败,选取了直径为127mm,厚度为10mm的管胚,这样可以保证大部分材料不流动就可以满足桥壳设计要求。研究的内容包括:

(1)确定汽车桥壳复合液压胀形成形方案。

(2)形成汽车桥壳复合液压胀形的工艺技术,包括设计滑动胀形模具。

图1 所设计汽车后桥壳零件图

1.汽车桥壳复合液压胀形参数分析

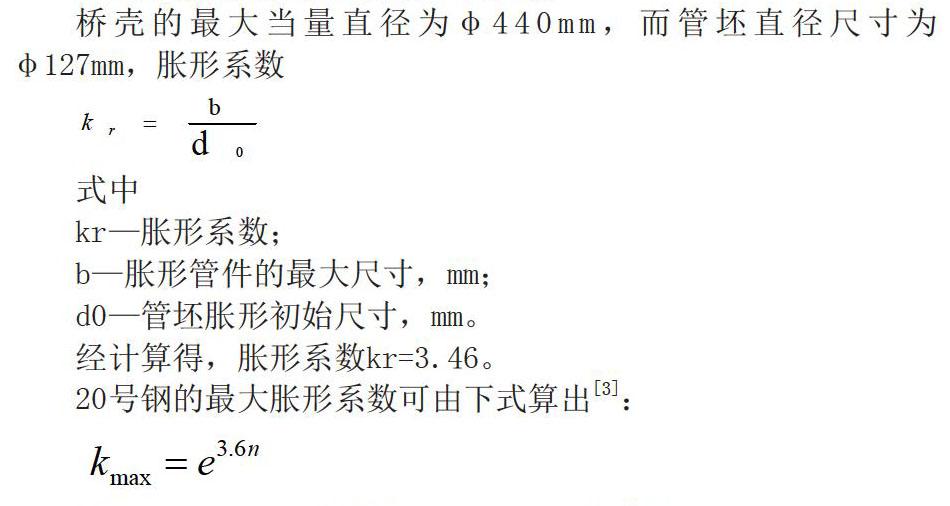

桥壳的最大当量直径为φ440mm,而管坯直径尺寸为φ127mm,胀形系数

式中

kr—胀形系数;

b—胀形管件的最大尺寸,mm;

d0—管坯胀形初始尺寸,mm。

经计算得,胀形系数kr=3.46。

20号钢的最大胀形系数可由下式算出[3]:

式中n—材料的硬化指数,对于20号低碳钢,n=0.18-0.22

算出

由上Kr大于Kmax,需要两次胀形。

2.汽车桥壳胀型工艺

传统胀形时采用的模具有固定式、滑动式两种结构,固定式结构轴向推力完成不了大胀型,管径和材料之间的滑动使坯料不能模具形状严格吻合;动式液压胀形模具可以克服固定式胀型模具缺点,但较大的垂直合模力,左右滑动模块进给时与上下导板的摩擦力亦较大,滑动模块之间存在较大的悬空部分,可能出现管坯中部胀出模具型腔在合模时被压成“飞边”缺陷[4]。针对以上难点,采用了半滑动式液压胀形工艺。采用由中间固定模块、左右滑动模块组成的半滑动式模具。左右滑动模块分别采用整体结构(或由轴向分模的两部分组成),促使轴向推力有效作用于管坯大胀形部位,使单次胀形量大、同时承载着管坯传递的液体压力,减低垂直合模力及其轴向进给时与模具导向板之间的摩擦力,胀形时固定不动,便于成形控制,避免出现胀裂、飞边等缺陷。

车桥壳成型坯料在经过多次缩颈后成为工序件1(图2-1)(缩颈工艺和缩颈模具设计本文不展开),之后经过预胀型和终胀型两次胀形,工序件如图2-2。经过最终胀形后得到所研究后桥壳零件。

3.预胀形模具主要零件设计

1)固定模具的设计

预胀形的固定控制模具(图3虚线框中零件)是与所设计的汽车后桥壳的预胀形坯料一致的,这样设计方便胀形后直接在左右滑动模具滑滑向两侧后取件,与滑动模具通过滑动镶块密封。

2)滑动模块设计

为了使滑动模块能够分担液压胀形时管坯的胀形力,降低液压机的合截面合模力,滑动模块设计为整体式结构。将左右两个滑动模块都分为滑动模具1、2和滑动模具1、3(图3)两个部分,以减小单个零件的重量,方便拆装。

4.终胀形模具主要零件设计和装配

1)固定模具的设计

终胀形的固定控制模具((图3实线框中零件))是与所设计的汽车后桥壳的最终零件形状一致,如图所示3,取件密封功能实现和预胀型模具相同。

2)滑动模具设计

由于第一次胀形滑动模具和第二次胀形滑动模具鼓包设计相适应,第一次胀形的滑动模具可以直接用到第二次胀形过程中,无需再次设计。

3)图3为终胀形模具结构图,预胀型与终胀型模具只有21控制模具不同。由图可看出,左滑动模具由7滑动模具1、12滑动模具2组成,相应的右滑动模具由17滑动模具3、7滑动模具1组成。左右滑动模具与21控制模、模具镶块组成整个桥壳的几何形状。密封镶块9与滑动模具1通过过盈配合装配在一起,滑动模具1和滑动模具2由销钉固定在一起,这样,整个左滑动模固定为一个整体。右边以同样的方式固定在一起。左模固定液压机上工作面,右模固定在液压机下工作面,两工作平面之间要有足够的开度,使放入和取出管坯时有足够的空间。装配时,左、右模和控制模紧贴导板,导向板能够起到定位的、导向作用。密封压头处由密封镶块密封压头采用内嵌式组合密封形式。

1.导轨槽2.导轨3螺钉4垫片5.M12螺钉孔6.下导板7.滑动模具18.密封压头9.密封镶块10.进液口11.胀形胚料12.滑動模具2 13.销钉14.螺钉15.垫片16.滑动镶块17.滑动模具3 18.放液口19.螺钉20.垫片21.终胀型控制模具 22.螺钉23.垫片24.螺钉25.垫片26.上导板

5 胀形模具功能实现

密封压头5是模具中极为重要的一个零件,它用于密封的接触面为圆弧面,能够很好地与滑动模具和滑动镶块配合,密封住管坯的端口,保证管坯内的高压液体不外泄。进液口相对的口可以接一个传感器,这样能够随时测得管坯内液体的压力大小,并将其及时反馈到电脑,用以实时数据跟踪,一旦压力出现异常可随时调整。胀形模具密封进液处如图5

滑动模具在导板上是沿着滑动导轨滑动的,滑动导轨以及导轨槽的硬度和耐磨度要求比较高,因此做成镶块形式以节约成本。

胀形坯料放入胀形模具后,固定模具两侧的滑动模具在液压机的控制下压紧坯料口,此时坯料内部形成密封空间,此时高压液体由进液口注入,随着注入的液体增多,中间部分未与固定模具接触的地方开始胀形,同时,固定的滑动模具在液压机的作用下同时向中间固定模具靠近,以便胀形过程中的给料,胀形继续进行,随着坯料内部压力的继续增加,滑动模具紧靠固定模具后,滑动模具保持位置不变,压力继续增加使得胀形过程完全贴模后保持压力不变一段时间。取件时放液口打开,坯料内部压力降低,液体完全放出后,滑动模具在液压机的带动下滑向两侧,此时可以取出制件,进行下一次胀形或者换固定模具进行最终胀形。

参考文献

[1]李伟,韩英淳,史文库.轻型车后桥壳液压胀形仿真与实验研究.2007.

[2]王连东,张涛,李礽.确定汽车桥壳液压胀形极限成性系数的初探.燕山大学学报,2001.

[3]李继光,宫海兰,王忠金.薄壁零件粘性介质外压多道次缩径研究.锻压技术,2010.

[4]郎利辉. 内高压液力成形缺陷产生及其失效分析[J]. 塑性工程学报,2001.

作者简介:

徐蓉(1990-),女,汉族,湖北应城,冲压工艺/助理工程师,本科,东风柳州汽车有限公司,冲压方向。

张罗(1991-),男,汉族,湖北襄阳,冲压工艺/助理工程师,本科,东风柳州汽车有限公司,冲压方向。