探究冷试压力测试曲线与制造缺陷的对应关系

2020-10-12刘立波高超浪

刘立波 高超浪

摘 要 随着对汽车发动机制造质量、整机性能要求的日趋提高,利用冷试技术准确检测与快速诊断发动机故障的研究,越来越被国内外汽车行业所重视。发动机冷试技术是发动机无燃烧过程的情况下,反映发动机整机装配性能快节拍、高质量、低成本的检测方法,可以实现对发动机在线100%测量,主要目的在于通过检测数据分析判断发动机是否存在制造过程质量缺陷。

关键词 冷试;图像分析;制作缺陷

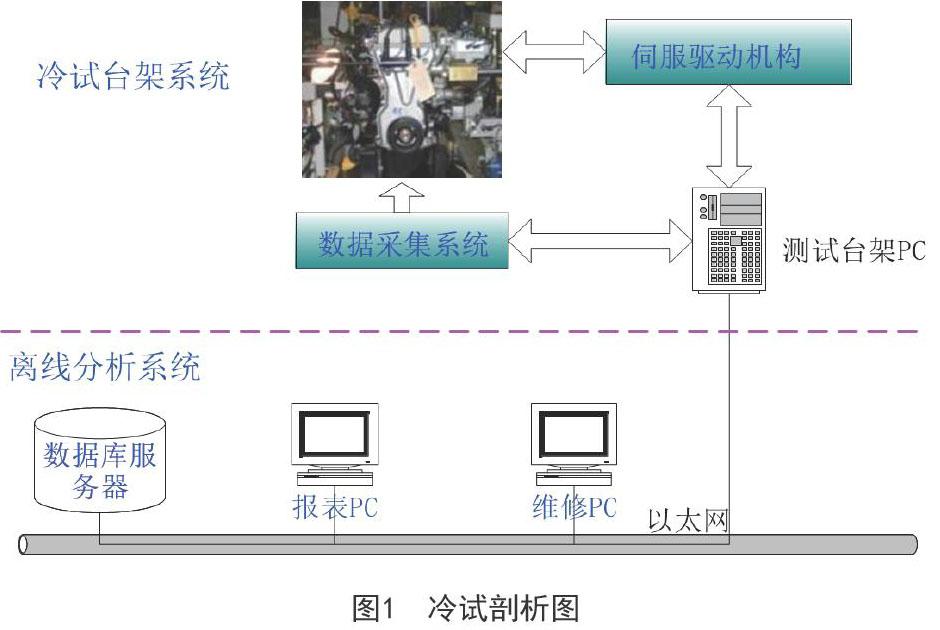

1冷试简介

冷试是装配线上针对发动机性能测试的非常重要的测试台架,采用电机驱动发动机,模拟发动机实际运行过程,并通过一系列的测试项目来对发动机性能进行检测,由于不使用汽油作为动力,故不产生热量,所以称之为冷试。冷试具有测试时间短、测试精确及环保等优点,是目前发动机生产企业对发动机测试所使用的最主要的检测手段。为了使发动机冷测试系统在生产中的达到最大化的缺陷探测能力,可以通过设置冷试mapping缺陷进行验证,并结合生产数据对冷试限定值逐步优化。冷试技术是一种质量监控及检测的手段,利用加装在设备上的传感器来收集各种测试数据,测试台软件通过专门的测试算法对采集数据进行处理,并将处理结果与设定的限定值比较,从而决定该发动机装配或零部件质量是否存在缺陷。主要是通过冷试机上加装的各传感器信号来监控和测量发动机运转的各项参数,传感器主要使用压力传感器、温度传感器、加速度传感器、噪声传感器、流量传感器等。测出的数据同标准模板进行数据对比和分析,从而进行故障诊断[1]。

冷试系统一般由机械系统、控制系统和数据采集系统组成的,通过外部驱动带动发动机运转,然后通过一些传感器收集信号,并采用不同的数据分析处理软件进行数据的分析处理,测试发动机不同工况下的参数,同时结合测试项上下限的设定以及故障影像来判定发动机是否合格并分析故障原因。

2排气测试曲线分析

排气测试是冷试中一个非常重要的测试项目,它是通过加装在冷试设备上的压力传感器来获得排气压力信号,并测量排气压力的变化以检查气门泄漏和确认进气执行机构等故障。根据发动机的安装状态的不同,也有多个传感器和单个传感器的测量方式。我们所使用的冷试设备是在每个排气口上都加装有排气压力传感器,在采集测试曲线的时候,对每一气缸采集全程720°内的压力曲线,这样一方面可以考核该气缸整个工作循环中的工作情况,另一方面通过该传感器能够间接检测出相邻气缸的工作状况,同时结合进气测试曲线对应分析,对问题的分析解决提供参考。

一般的进排气压力测试曲线如下图所示。

图中的起始点为该缸活塞上止点位置,此时压缩过程完毕开始进行做功冲程,在做功冲程末尾排气门提前开启,排气压力开始降低,直到活塞到达下止点,排气压力达到最小值,接着活塞在排气冲程中上行,气体开始通过排气口排出燃烧室,排气压力开始上升,当活塞即将到达上止点时由于进气门的提前开启,排气压力开始下降,直到排气门关闭后,排气压力不再发生变化。

在測试过程当中我们对排气压力的最小值、最大值、平均值、进排气门的开启关闭角度等进行监控,从而可判断出气门开启关闭的性能,再通过气门开启时刻的情况,关联检测相关进排气机构的性能,如凸轮轴的加工情况、正时链轮及链条的装配情况,包括气门弹簧、挺柱缺失问题等[2]。

结合发动机的工作原理可知:图中D、A段如果压力值明显增加很可能就是排气门部位在关闭的情况下发生泄漏。E点的位置可以显示出排气门的开启角度,当然不同类型的发动机设计的气门开启角度也是不同的。B点位置是排气压力的最大值位置,同时也可以显示出进气门的开启角度,但在实际测试过程中并不能直接检测到气门的开启角度,都是通过排气压力的变化来探测的。通过E、B点的角度我们可以检测气门间隙或者正时系统等是否完好。

3实例分析

3.1 实例1

图2图3均为冷试设备测试形成的排气压力测试曲线,白、红、绿、蓝四条曲线分别为1、2、3、4缸的排气测试曲线,通过图2曲线我们可以明显的发现绿色(3缸)测试曲线与其他3条曲线有着明显的区别,结合图1来分析:在整个做功、排气、进气、压缩过程中,排气压力明显的降低,对比四个缸曲线发现排气门开启关闭位置为发现明显异常,所以排除气门间隙对压力低的影响,因此我们基本可以判定在此过程当中该缸发生了泄漏。从图3、图4可以看出,正常发动机4个缸的排气压力值相差较小,曲线基本重合,而图4异常曲线的发动机,其排气压力曲线与其他缸的曲线距离相差很远。对发动机排气门吹气后换站重测依然不合格。于是在拆机检查过程当中检查了相关部位,并测量了气门间隙,最后发现3缸活塞第一道气环处有杂质导致卡死在该缸,这样导致了活塞环封闭不严导致泄漏,不合格图像与缺陷对应,找到了问题的根本原因。

3.2 实例2

图5测试曲线为冷试测试过程排气压力不合格曲线,其测试结果显示2缸(红色曲线)的排气门开启位置测试值偏低不合格,从曲线图上可以发现红色曲线气门开启阶段压力下降的点比其他三个缸明显提前,根据对排气压力曲线的分析,做功冲程阶段影响排气压力下降位置的原因为气门开启,气门开启点主要由气门间隙大小及凸轮轴尺寸决定。图6是将不合格发动机排气2缸曲线(黄色)与正常合格发动机2缸曲线进行叠加,图像叠加后发现不合格发动机曲线排气压力明显低于正常发动机曲线,且图像显示的排气门开启位置点明显提前,根据图像原理分析排气压力的最大值产生于在排气过程中进气门开启的时刻,因此在拆机检查的过程当中发现进气侧2缸和排气侧2缸气门间隙均小于工艺要求下限,进气门的开启时间提前导致排气压力超出控制范围,不合格图像与缺陷对应,找到了问题的根本原因。

4结束语

在系统性生产测试过程中,通过对冷试进排气测试曲线的研究分析,可以探测气门间隙、进排气凸轮轴、正时系统错位、缸体缸盖加工超差、VVT系统运行故障等缺陷。进排气图像的研究分析是冷试测试技术关键的分析项目,生产制造过程的质量缺陷大多都能通过压力曲线来进行探测,同时我们也会结合其他测试项目来进行分析,例如NVH震动、运行扭矩、油压测试等,其次还需要通过设置常见的制造缺陷项目进行冷试数据收集,并结合大量的生产数据加以分析,对冷试限定值进行不断地修订,以形成一套可靠的测试系统,从而提升冷试设备对制造缺陷的探测能力[3]。通过持续的数据收集验证分析,保持冷试系统的功能稳定性,从而最大限度地将制造缺陷控制在生产线,为客户提供可靠质量的发动机。

参考文献

[1] 倪计民,赵骎之.基于冷试的汽车发动机活塞泄漏的缺陷分析[J]. 汽车与驾驶维修,2019,3:83-85.

[2] 梅杰.发动机冷试质量问题分析及解决措施[J].新技术新工艺,2017,6:69-71.

[3] 林巨广,许华,谢峰,等.冷试技术在发动机装配质量在线检测中的应用[J].控制与检测,2010,12:68.