数控转台中不同滚子类型弧面凸轮机构瞬态动力学分析

2020-10-12龙勇云

龙勇云

(珠海城市职业技术学院 机电工程学院 广东珠海519090)

弧面凸轮机构是一种高速传动分度机构,并且当弧面凸轮机构在转动分度时,往往都承受着较大的负载,那么此时弧面凸轮机构必将产生相应的变形及应力、应变。虽然以往相当一部分文献都对弧面凸轮机构进行了动力学分析[1-3],但是往往都假定弧面凸轮机构视为刚体来考虑分析问题,然而在实际情况中,弧面凸轮机构是柔性体也会发生变形,也会产生应力,那么究竟弧面凸轮机构将发生多大的变形,以及圆柱、圆锥、球锥及鼓型弧面凸轮机构它们在承受同一负载的情况下,哪种弧面凸轮机构的动力学特性更好,哪种弧面凸轮机构更合适数控转台传动分度,这是一个值得研究的问题。

1 建立弧面凸轮机构三维模型

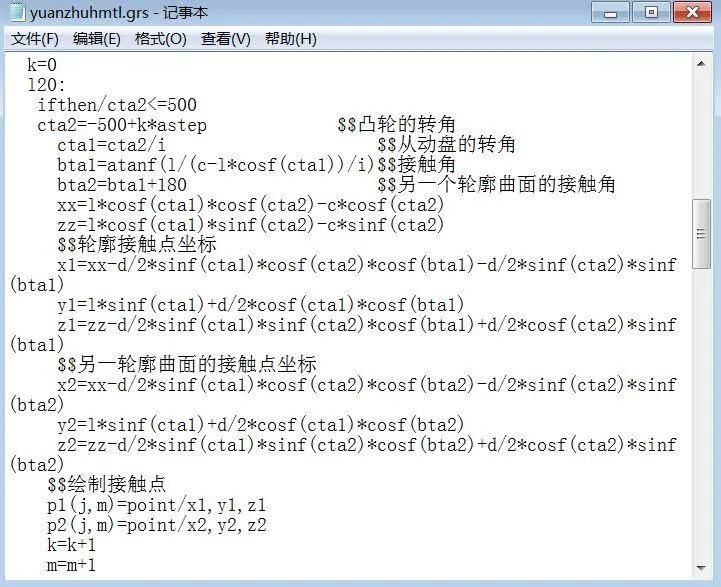

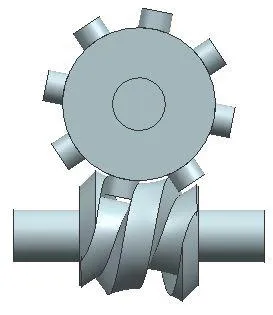

在弧面凸轮及从动盘上建立各自的局部坐标系和整体坐标系,然后推导出弧面凸轮廓面方程[4-8],然后再利用UG软件二次开发语言Open Grip编写弧面凸轮建模源程序如图1所示。执行Grip程序然后设置好相应的弧面凸轮参数,生成了弧面凸轮三维模型,其与分度盘的组合如图2所示。

图1 弧面凸轮Grip建模程序

图2 圆柱弧面凸轮机构

2 四种不同滚子类型弧面凸轮机构瞬态动力学分析

2.1 瞬态动力学分析概述

瞬态动力学分析也常被称作“时间历程”分析,用于分析求解待分析机构受到随时间变化的外载作用时此机构系统瞬态动力学响应的一种分析方法,利用瞬态动力学分析方法可以求出机构系统在受到瞬态外载、静态外载或者简谐外载影响下产生的位移、应变和应力大小的变化响应[9]。利用此种方法进行分析时,其给出的是结构关于时间载荷的响应,在Workbench中其分析模型可以作为刚体,也可以是柔性体来分析考虑,并且在分析时可以考虑柔性体结构的非线性特征,因此可以通过分析求解得到柔性体的应力和应变值随时间的响应。

已知瞬态动力学方程:

在此式中:用[M]表示质量矩阵,用[C]表示阻尼矩阵,用[K]代表结构系统刚度矩阵,用代表节点位移加速度矩阵,用代表节点位移速度矩阵,用代表节点位移矩阵[10]。在Workbench中求解瞬态动力学方程有三种方法:完全法、模态叠加法和缩减法。圆柱、圆锥、球锥和鼓型四种不同滚子式弧面凸轮及对应从动盘装配模型的瞬态动力学分析,目的是为得到弧面凸轮机构啮合传动过程中,弧面凸轮与从动盘的应力随时间变化的响应。使用完全法求解瞬态动力学方程时,其分析求解的结果相对其他两种方法更精确,虽然使用完全法求解将使用更多的计算时间,但是使用完全法可以求解弧面凸轮与从动盘之间的接触分析,并能获得相对而言比较精确的结果。因此,求解弧面凸轮与从动盘啮合传动瞬态动力学分析时采用完全法。

2.2 四种不同滚子类型弧面凸轮机构瞬态动力学分析

通过使用Workbench中的瞬态动力学分析模块对圆柱、圆锥、球锥和鼓型四种不同滚子类型弧面凸轮与从动盘在啮合传动过程中进行瞬态动力学特性分析求解,从而得到四种不同滚子类型弧面凸轮与从动盘在旋转过程中的应力响应。在分析时可以对其进行一些简化,如忽略了从动盘滚子与弧面凸轮工作廓面之间的摩擦力即分析时使用了无摩擦接触分析,简化并假定从动盘滚子与弧面凸轮工作廓面之间的摩擦为纯粹的滑动摩擦,滚子与两侧工作廓面之间无间隙,以使弧面凸轮机构无论是正向转动还是反向转动都不存在窜动。下面则将具体介绍四种不同滚子类型弧面凸轮与相应从动盘装配模型的瞬态动力学分析过程。

无论是对圆柱滚子式、圆锥滚子式、球锥滚子式还是鼓型滚子式弧面凸轮机构进行瞬态动力学分析,它们都具有相同的分析方法或者说将同样的瞬态动力学分析方法运用于不同的有限元模型上而已。

在这里分析的是弧面凸轮转动一圈,从动盘相应转动 45°时的啮合传动过程进行瞬态动力学分析。圆柱滚子式弧面凸轮与从动盘机构装配模型的瞬态动力学分析基本步骤:

(1)进入 ANSYS Workbench 中的 Transient Structural模块;

(2)导入圆柱滚子式弧面凸轮与从动盘三维装配模型,三维装配实体使用 UG软件建立并使用Parasolid格式导入Workbench中即可;

(3)设置材料属性;弧面凸轮机构使用耐磨性能较好的 20CrMnTi ,材料密度为7.8×103kg/m3,弹性模量为2.12×1011Pa ,泊松比为0.298;

(4)定义圆柱滚子式弧面凸轮与从动盘之间在转动过程中将要产生的所有接触,本文将所有接触设为无摩擦接触(frictionless)。在把弧面凸轮与从动盘装配模型导入到Workbench瞬态分析模块中去的时候,Workbench将自动判断出相邻面并生成接触对然后将它们自动设为固定接触,所以有时根据分析问题的实际情况首先必须将系统自动生成的固定接触对删除之后再手动添加无摩擦接触对,并且要将弧面凸轮转动一周从动盘转动 45°时所有能够接触的面之间都创建好接触对。接触设置很关键,否则会出现错误或者在转动过程中接触体与目标体之间将会出现嵌入现象;

(5)添加约束。给弧面凸轮和从动盘旋转轴的两端圆柱面分别添加两个旋转副(Revolute)。数控转台的工作台面最高转速为8.3 r/min,本文在弧面凸轮的旋转副上添加恒定的旋转转速,2 π/s ,并且在从动盘旋转副上添加与从动盘转动方向相反的300 Nm扭矩以模拟从动盘负载;

(6)划分网格。网格的划分技巧也非常重要,如果模型网格划分得越细其计算时间则会变得越长。如果最后结果求解错误,将是既浪费时间又浪费精力,所以在调试初期,可以使用较粗糙的网格划分来判定求解设置是否正确,当求解成功后,再加密网格求解,这样将会节约很多时间;

(7)设置求解选项。在瞬态动力学分析时,另一个很关键的因素是如何设置求解参数特别是如何设置自动求解时间步长。另外对结果输出也需要控制,因为瞬态动力学分析不仅求解缓慢,并且占用的内存和占用的磁盘空间都很大,如果在弧面凸轮机构转动一整圈的过程中,输出记录每一个子步的结果,会使求解程序运行缓慢,为了使程序运行快速而又不失精度,在此分析过程中可以在所有子步当中选取一个子步样本即可,本文中以平均间距取200个子步加以输出,相当于弧面凸轮每转1.8°输出一个结果;

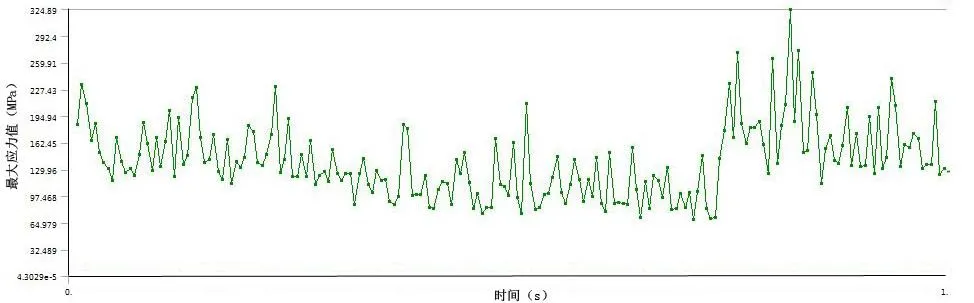

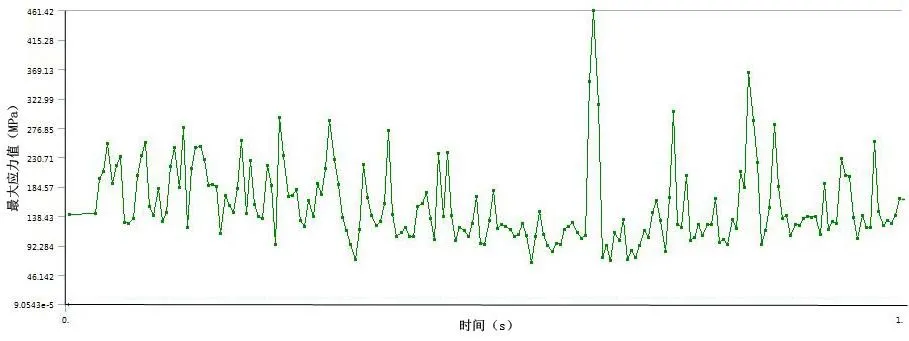

(8)选择需要求解的问题即设置需要将输出什么结果,比如应力、应变等,然后进行求解即可。圆柱、圆锥、球锥、鼓型弧面凸轮机构中弧面凸轮以2 π/s 的速度转动时间为 1s时从动盘相应转动45°的一个转动循环过程中,得到的最大应力曲线分别如图3~图6所示。

图3 圆柱弧面凸轮机构最大应力曲线图

图4 圆锥弧面凸轮机构最大应力曲线图

图5 球锥弧面凸轮机构最大应力曲线图

图6 鼓型弧面凸轮机构最大应力曲线图

3 四种不同滚子类型弧面凸轮机构瞬态动力学分析结果

弧面凸轮与从动盘啮合传动时的一个运动循环,并且在进行瞬态动力学分析时也只要分析这样的一个啮合传动循环即可。

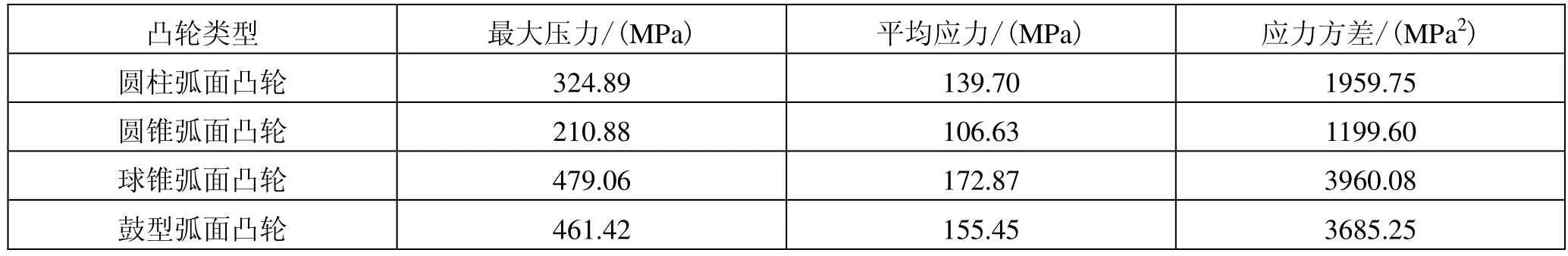

弧面凸轮机构在旋转过程中的应变以毫米为单位,数量级为10−4,从而可以认为弧面凸轮机构在工作过程中发生的应变非常小,所以验证了弧面凸轮机构承载能力强、形变小的特点。本文对四种不同滚子类型弧面凸轮机构瞬态动力学分析所得的结果做一个对比分析总结,具体分析结果如表1所示。

表1 弧面凸轮机构应力因素对比

从表1可以看出,在弧面凸轮机构一个旋转循环当中,圆锥滚子类型弧面凸轮机构产生的应力和平均应力都最小,球锥滚子类型弧面凸轮机构产生的应力和平均应力最大。而从整个旋转过程中的应力方差来看,也是圆锥滚子类型弧面凸轮机构应力方差最小,故其应力的波动相对而言最小。所以从应力方面分析依次排出弧面凸轮性能的优劣是圆锥滚子类型弧面凸轮机构、圆柱滚子类型弧面凸轮机构、鼓型滚子类型弧面凸轮机构最后是球锥滚子类型弧面凸轮机构。综上所述圆锥滚子类型弧面凸轮机构的动态特性最优。

4 结语

利用Workbench软件瞬态动力学分析方法和理论,并对圆柱、圆锥、球锥和鼓型滚子式弧面凸轮机构进行了瞬态动力学分析求得了不同滚子类型弧面凸轮与从动盘啮合传动过程中的最大应力曲线,对比分析结果可知圆锥滚子式弧面凸轮机构的动力学性能最优的结论,为新型数控转台研制采用合适滚子类型弧面凸轮机构提供了科学理论依据,为提升我国数控转台产品质量具有积极促进作用。