厚层坚硬顶板采煤工作面深孔爆破强制放顶实践

2020-10-12李刚

李 刚

(潞安集团潞宁煤业有限责任公司,山西 宁武 036706)

坚硬顶板是指煤层上方存在的高强度完整性岩层。与普通顶板相比较,坚硬顶板易造成大面积悬顶结构,导致煤体压力增大,同时顶板破断往往伴随着巨大的能量释放,易引发矿井灾害。目前处理坚硬顶板的措施主要有高压注水技术、煤柱支撑技术、预裂爆破技术等。其中预裂爆破技术由于其操作简单、成本较低而作为主要技术手段。本文以潞宁煤矿24012 工作面为研究背景,针对厚层坚硬顶板大面积悬露现象,设计相匹配的强制放顶技术,并结合现场实测确定合理的爆破参数,实践成果可为类似工程案例提供借鉴。

1 工程地质概况

24102工作面位于井田西南部的二四采区,上部、下部均为未采动区域。开采侏罗系大同组上部的2#煤,煤层厚度1.0~5.0 m,平均厚度3.5 m,f=3.5,煤层倾角为2°~3°,平均倾角2.5°。煤层直接顶为3~7.3 m 厚的泥岩与粉砂岩,多为交替出现,强度低且易破碎,抗压强度为10.6~17 MPa;基本顶为细粒砂岩,厚15 m,石英为主,钙质胶结,致密完整,裂隙不发育,单轴抗压强度为50~80 MPa,属于坚硬厚顶板。

2 坚硬顶板强制放顶方案设计

2.1 顶板初次来压与周期来压步距计算

在进行强制放顶爆破方案设计前,通过建立采场结构力学模型进行初次来压和周期来压步距计算,依此确定采用何种放顶方式。当采场顶板初次来压时是由切眼后煤体及工作面前方煤体双支撑,因此将顶板初次来压时的基本顶当做两端固支梁计算,计算公式如下:

式中

Lc-初次来压步距,m;

h-基本顶厚度,m;

R-基本顶抗拉强度,MPa;

q-基本顶承受载荷,MPa。

当初次来压后,随着工作面的推进,基本顶将会发生周期性破断。此时只有工作面前方煤体作为岩梁的一个支点,所以周期来压时应当把基本顶当作一端固支的悬臂梁,计算公式如下:

式中

Lz-周期来压步距,m;

h-基本顶厚度,m;

R-基本顶抗拉强度,MPa;

q-基本顶承受载荷,MPa。

根据24102 工作面实际地质参数,取h=15 m,R=80 MPa,q=10.0 MPa,代入式(1)和(2)得,初次来压步距为Lc=60 m,周期来压步距Lz=25 m。由此可以预计,在不采取弱化顶板的措施情况下,24012 工作面将会出现较大来压步距,对安全生产造成隐患。因此考虑在工作面切眼与两巷内均进行强制放顶操作。

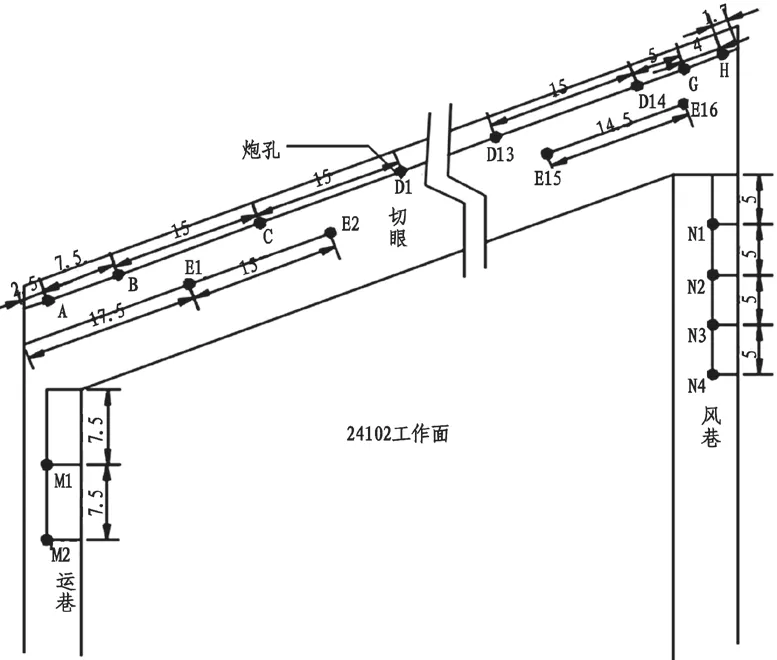

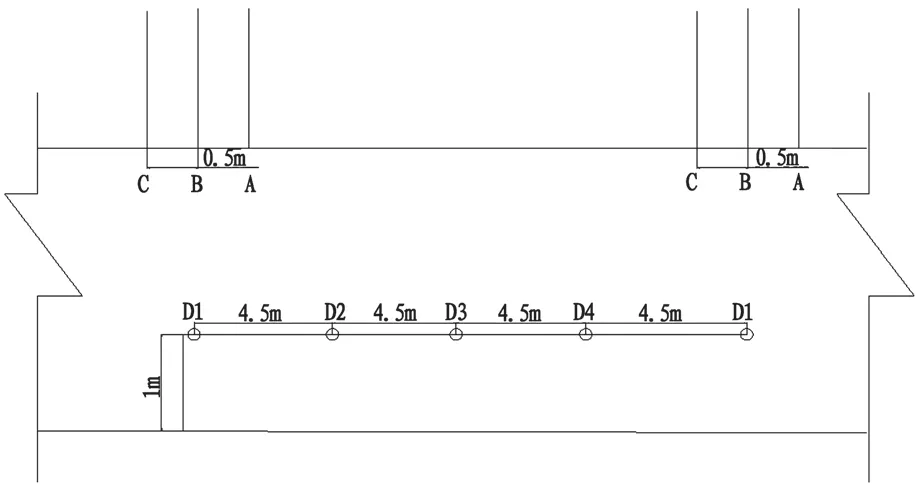

2.2 切眼初次放顶方案

24102 工作面切眼全长245.72 m,强制放顶共布置41 个炮孔,如图1 所示。其中A、B、C、D1~D14、G、H 布置在切眼靠近老塘侧,距切眼靠老塘侧煤墙距离≤500 mm,所有炮孔平行于切眼向下山方向钻进;E1~E16 布置在距D 排孔1 m 的平行线上,所有炮孔与切眼轴线成60°角向下山方向钻进。M1、M2 和N1、N2、N3、N4 炮眼分别布置在运巷、风巷超前支护段内。其中M1、M2 与水平方向成36°和43°,N1、N2、N3、N4 与水平方向成58°、70°、70°、70°。详细爆破参数见表1。

图1 切眼深孔爆破布置图

表1 切眼深孔爆破参数

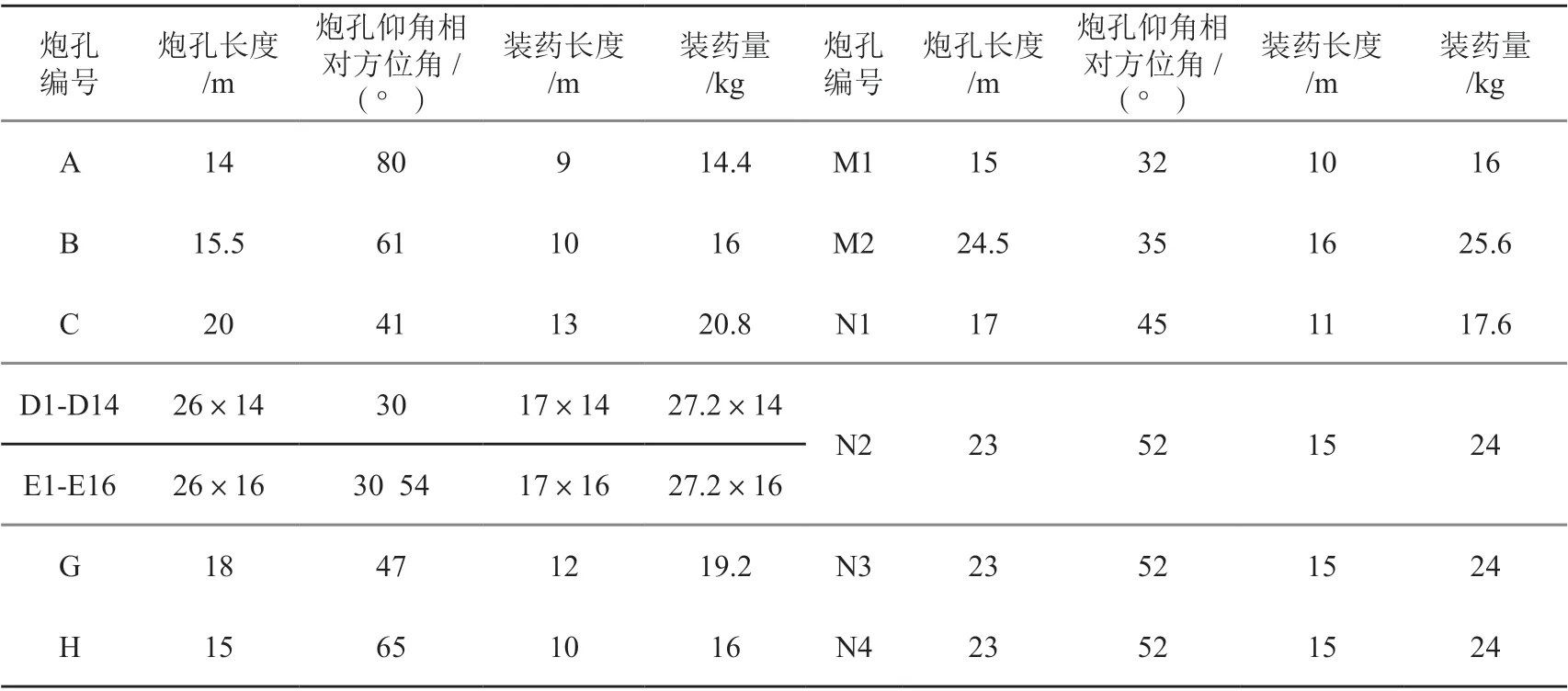

2.3 两巷步距式放顶方案

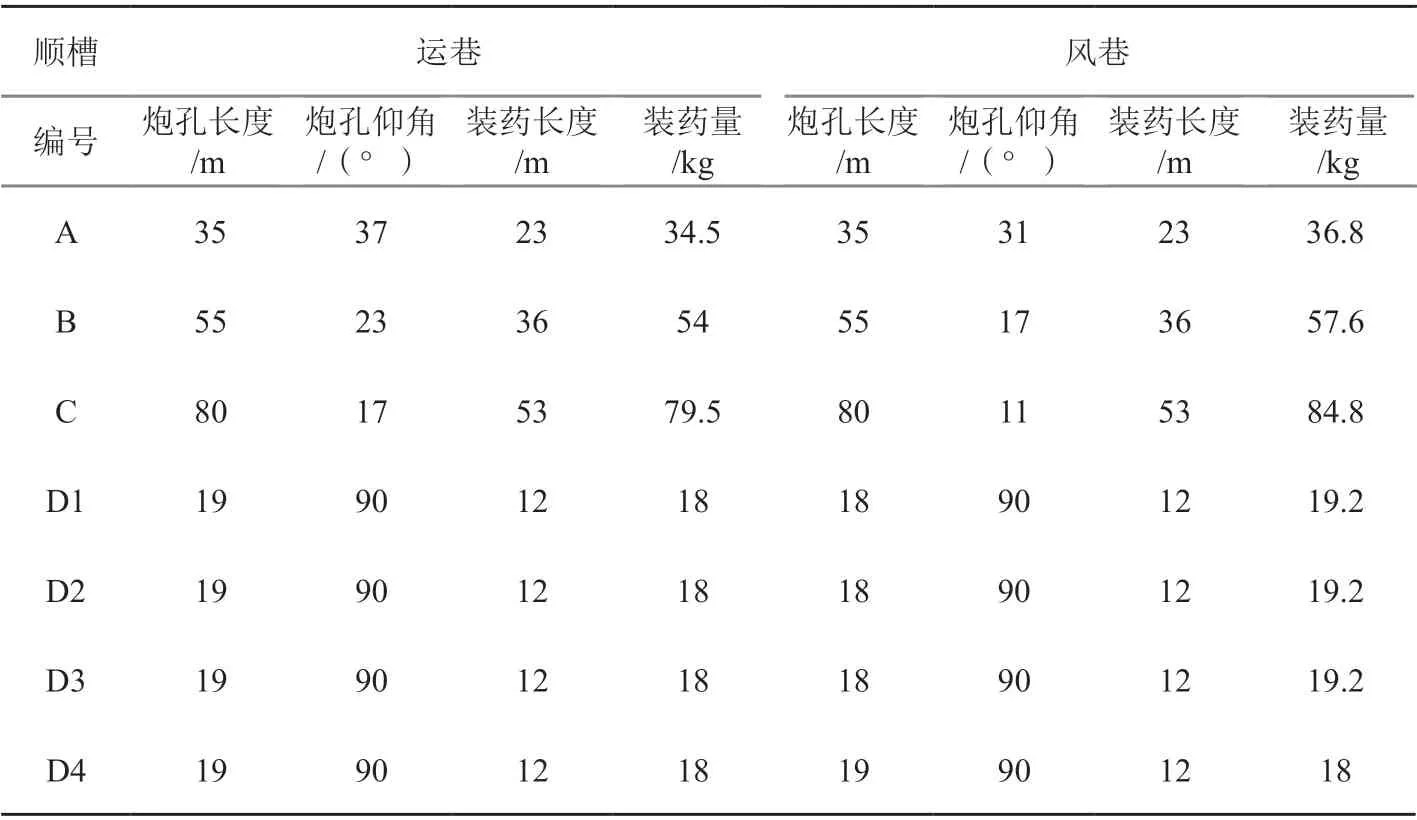

为减小周期来压步距,在两巷采用周期性深孔预裂爆破进行辅助爆破放顶,如图2 所示。炮孔沿两巷分组间隔布置,相邻两组炮孔中心B 间距18m,两巷每组各有7 个炮孔,分别为A、B、C、D1、D2、D3、D4 孔。 其 中D1、D2、D3、D4 孔均匀分布在两组炮孔的中间,两巷的A、B、C 三孔间距均为0.5 m,在距顶板1 m 位置处,沿垂直煤墙方向打设炮孔。详细爆破参数见表2。

图2 两巷深孔爆破布置图

表2 两巷深孔爆破参数

3 工业性试验

3.1 施工工艺

钻孔采用ZLJ-650 钻机,钻头直径65 mm,钻杆直径Φ42 mm,每根钻杆长度1.5 m。根据设计的炮孔布置方式和参数进行打孔,打孔最少超前工作面煤壁40 m。爆破相关设备与材料均采用煤矿许用产品,炸药使用药卷规格Φ45×450 mm 的3 号乳化炸药,雷管采用普通8#瞬发电雷管,导爆索采用规格为Φ5.2~5.5 mm 的导爆索。为确保爆破效果,采用连续耦合方式进行装药,配合双雷管加双导爆索引爆。封孔材料选用颗粒度<5 mm 黄土,用水湿润至可用手捏成团状。采用MFB-200 型起爆器起爆,起爆前将电雷管缠绕于起爆药包,并将起爆器导线与起爆药包牢固连接,采取“局部并联,整体串联”的方式进行起爆。

3.2 放顶效果分析

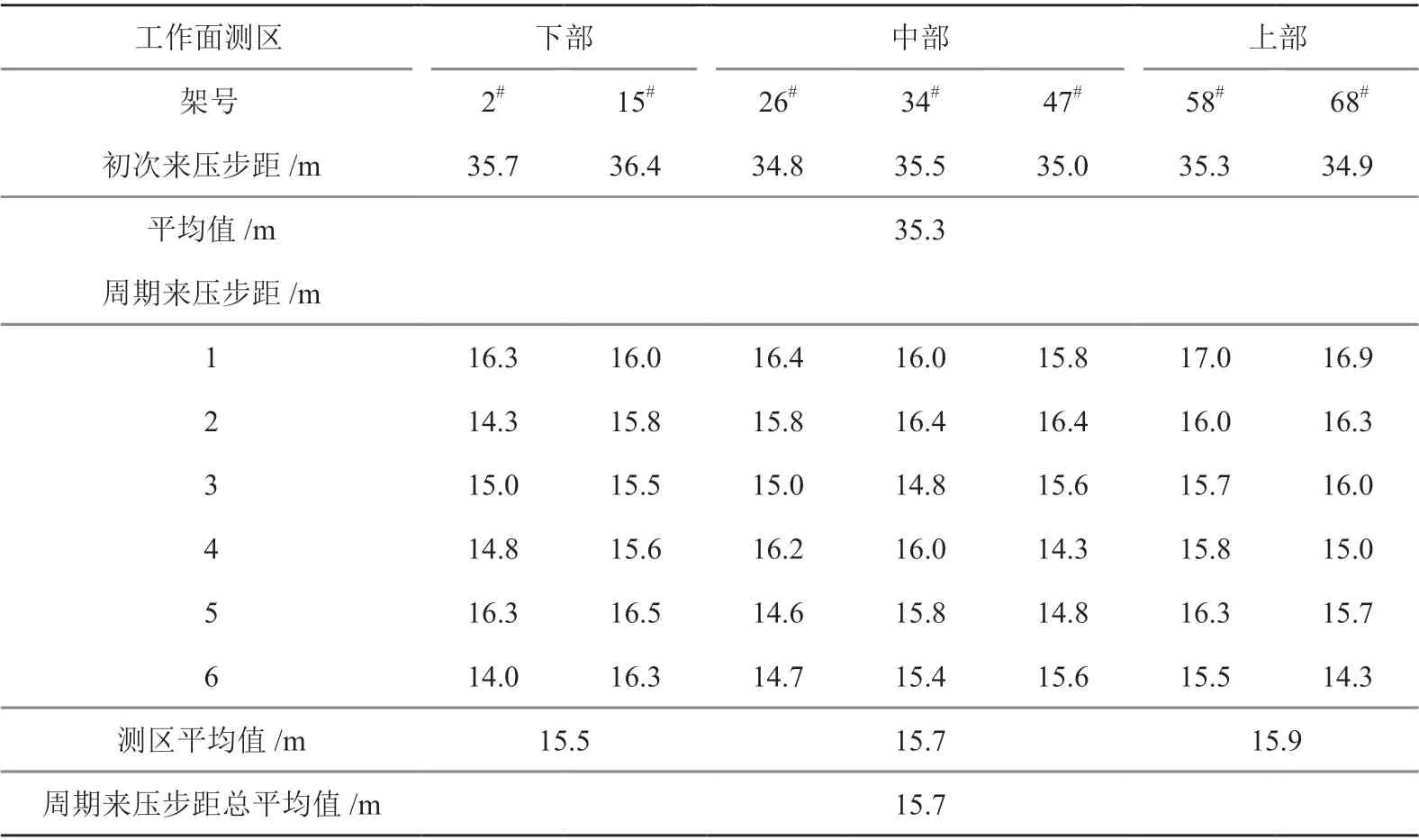

施工中将工作面分为三块监测区域,分别记录各区域周期来压步距数据,统计结果见表3。以理论计算为参考,实施强制放顶后,初次来压步距为35.3 m,减少约25 m,周期来压步距减小至15.7 m,减少约10 m。实践证明,所设计深孔爆破方案达到设计初衷,有效降低了来压步距。

表3 24102 工作面来压步距统计

4 结论

(1)通过对24102 工作面整体考虑,将爆破放顶设计为切眼内与两巷处分别进行的方案。其中切眼处共布置41 个炮孔,两巷每组7 个炮孔,18 m一组间隔循环,既能满足爆破效果,又节约了资源,对相关工程案例的实施提供了借鉴。

(2)通过构建采场结构力学模型,计算得初次来压步距为60 m,周期来压步距为25 m。实施强制放顶后,经现场观测相较于理论预估,初次来压步距提前25 m,周期来压提前约10 m,表明强制放顶操作取得了良好效果,确保了安全生产的需要。