无底柱分段空场采矿法在马坑矿区应用探讨

2020-10-10杨潮进

杨潮进

(厦门钨业,江西都昌金鼎钨钼矿业有限公司,江西 九江 332000)

倾斜、中厚脉状矿体在上部短时间内无条件形成陷落区的情况下如何采用中深孔回采?值得采矿技术人员的思考与研究。结合在马坑矿区中矿段西区+360~+420m14#矿块的回采设计以及现场的技术管理、指导经验,对倾斜、中厚脉状矿体在上部短时间内无条件塌陷时所设计采用的无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法进行分析探讨。

1 马坑矿床特点

1.1 马坑矿床特点

福建马坑铁矿矿体为大型隐伏磁铁矿体,矿体赋存于南靖群砂岩和栖霞组灰岩的假整合面上,呈似层状产出。矿体总体走向NE,倾向NW,倾角20°~50°。由于受成矿后断裂的影响,矿体被切割成多段,各段矿体产状、赋存状态变化较大。矿体顶板岩石主要为大理岩,次为矽卡岩,底板岩石主要为砂岩,次为矽卡岩,夹石主要为矽卡岩、砂岩、角岩,脉石矿物以石榴石、透辉石为主,次为钙铁辉石、符山石、石英、角闪石,均属坚硬岩石。矿石主要为他形晶粒状结构,矿石构造以浸染状和块状为主。

矿区分一、二期开采。一期开采范围的中矿段主矿体走向长约1600m,延深620m~1080m,平均870m,矿体最大厚度101.72m,平均21.76m,埋藏深度40m~700m。

1.2 中矿段西区14#矿块的地质情况

14#矿块位于中矿段79~80勘探线之间,矿体下伏地层为林地组石英砂岩,上伏地层为船山—栖霞灰岩,矿体顶底板局部为矽卡岩。矿体走向近东西,倾向正北向,倾角30°~50°,出露最高标高在+430m水平,最低在0m水平,顶底板间水平距离约30m,走向长约130m。

该矿块东北侧紧邻F10断层。F10断层为张扭性质正断层,东侧向南移动,西侧向北移动,断层向北东倾斜,断层倾角为70°~80°,断距从南东向北西由20m变化到60m左右。断层破碎带较宽,在+420m水平揭露到的F10断层,其破碎带影响范围近100m左右,向下延伸其破碎带开始收缩,在+300m水平揭露的F10断层,其破碎带只剩20多米厚。断层角砾有矽卡岩、辉绿岩、磁铁矿和大理岩块,有大量方解石脉出现,同时见到后期磁铁矿、赤铁矿脉穿插。

在矿块内部及周边构造发育,顶板围岩接触处局部伴有岩溶,淋滴水现象在矿体西侧端部较普遍,岩石稳固性差。

断层切割了栖霞灰岩、矿体及林地组砂岩,断层两侧岩石破碎、岩溶发育,在地表沿断裂带有4号泉溢出。由于断裂带两侧均有可溶岩,特别是其上盘受力较大,岩石破碎,沿断裂带两侧岩溶发育,导水性较强。受F10断层形成时的地质应力影响,林地组砂岩中构造裂隙较为发育,存在F10断层形成时的伴生小型断裂带切割矿体,且矿体上伏灰岩岩溶发育(在+300m水平巷道F10断层附近施工时遇到溶洞,初始最大水量超过300m3/h),因为裂隙、破碎带联通矿体上伏岩溶,以及F10断层自身联通地表导水,中矿段西区14#矿块所处区域水文地质条件较为复杂。

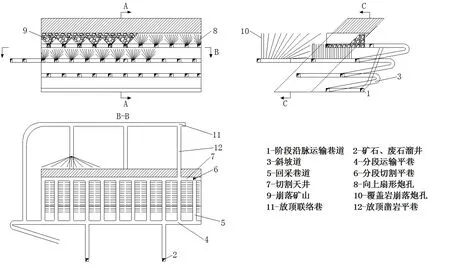

2 采矿方法的选择

马坑矿区前期井下采矿方法采用的是浅孔落矿的全面留矿采矿法。而采用留矿全面采矿法存在:①因井下出矿量大,要求同时回采的矿房数量多,管理工作繁杂、难度大;②残留的矿柱量大、回收困难;③作业人员在空场暴露面下作业,不安全系数增多等因素。加之经多年的回采,井下空区体积不断的猛增,加剧了坑内回采安全的不可控制性。为了解决井下采矿的安全,便于从浅孔落矿向中深孔落矿转变的有序衔接,结合现有井下回采的技术条件、马坑矿区矿床的特点、中矿段西区14#矿块的地质情况以及地表短时间内不允许塌陷的要求,根据各采矿方法的适用条件和优缺点,经过安全、技术和经济上的综合比较后,确定在中矿段西区+360~+420m14#矿块采用无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法进行回采,采矿方法如图1所示。

图1 无底柱分段空场采矿法

3 采矿工艺

3.1 阶段高度、分段高度

中矿段西区14#矿块矿体出露最高标高在+430m左右,矿体的水平厚度30m左右,倾角30°~50°,走向长度约130m。马坑中矿段东区(F10以东)前期延伸开拓情况,+420~+300m之间的矿体采用盲主、副斜井来开拓,阶段高度设计为60m,开拓的中段有+360m中段和+300m中段。为了有效利用中矿段东区的提升、运输系统,减少系统建设的投资以及基建时间,决定中矿段西区的开拓阶段高度设计也采用60m,把东区的运输系统延伸过来,西区的矿石通过阶段运输水平运输到位于东区的箕斗主井,通过箕斗把矿石提升到上水平转运出地表至选厂处理。故中矿段西区的开拓也设计为+360m中段和+300m中段开拓。

本次探讨的是中矿段西区+360~+420m14#矿块的采矿方法,如前所述,采用的是无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法进行回采。分段高度考虑到矿体的倾角、矿石贫化、出矿的影响以及保安矿柱的留设需要等因素设计为12m,设计分段为+396m分段、+384m分段、+372m分段和+360m分段,分段之间采用斜坡道进行联络,作为大型铲装设备、材料和行人的通道,斜坡道断面规格采用3.0m×3.0m,坡度采用12°~18°。

3.2 采准切割

14#矿块矿体为中厚、倾斜脉状铁矿体,设计中采用沿走向布置矿房,矿房按连续矿房布置,凿岩巷同时兼做出矿进路,进路间距设计12.5m,断面设计为3.0m×3.0m。在脉外设计运输巷,规格为3.0m×3.0m,运输巷距矿体底板以12m~15m为宜。在脉外运输巷内每隔50 m设计一条矿石溜井兼废石溜井,规格为¢2.5m。同时在下盘运输巷靠新鲜风源一端布设一条进风井,在回风侧端布设一条回风井,设计断面规格为¢2.5m。

切割巷的布置要考虑矿石的损失及贫化情况,尽量布置在靠矿体上盘,根据铲装设备以及凿岩设备的进出方便、高度需求,切割巷的规格采用3.0m×3.0m。切割井布置在靠近进风井位置的第一条进路与切割巷相交位置,规格采用2.0m×2.0m。

3.3 回采工作

(1)采用中深孔落矿。凿岩巷采用垂直扇形中深孔布置,YGZ-90型凿岩机凿岩,排距1.5 m,孔底距1.8m~2.0m,孔径为60㎜,边孔角按45°矿石自然安息角设计,在+360m分段水平,是在覆盖层下进行爆破作业,边孔角按70°进行设计,前后排孔交错布置。切割巷采用垂直中深孔布置,YGZ-90型凿岩机凿岩,排距1.2m,孔底距1.5m,孔径60mm,每排设计3个炮孔。

(2)为了避免凿岩出矿相互干扰,原则上整个分段一次打完回采炮孔,然后再分次爆破出矿,上分段出矿,下分段打回采炮孔,再下分段掘进。若掘进凿岩超前有条件时,可采取2个分段同时爆破出矿,上下分段形成正台阶出矿形式。但是,+360m分段的爆破回采作业,必须等空区处理结束后再进行,一是确保空区处理的作业安全,二是确保原有留在空场的矿石能可靠回收。

(3)采用多孔粒铵油炸药、毫秒延期导爆管雷管进行爆破作业。炮孔的装药系数一般按65%~70%进行装药,每次崩下的矿石,只出到司机操作位置到达进路的眉线部位为止,不进入空区,以确保安全,剩下的矿石留到下分段或到形成覆盖层以后回收。采用WJD-1.5型电动铲运机出矿。

3.4 空区处理

无底柱分段空场采矿、适时崩落顶板围岩充填空区的采矿方法,在回采空间达到一定的范围后,必需适时崩落顶板围岩充填采空区,形成覆盖层,防止空场大面积片帮冒顶的机械冲击以及空气冲击波的危害,同时在形成覆盖层后的下分层能形成挤压爆破,并确保原有留在空场的矿石能安全铲出,不会造成矿石损失。

无底柱分段空场采矿、适时崩落顶板围岩充填空区的采矿方法,在进行采准设计的同时,必需考虑在合理分段的上盘围岩中设计放顶工程,并在采准工程施工的同时,对放顶工程进行同时施工,不然在后期会影响放顶工程的施工安全。

3.4.1 上盘进路垂直顶板扇形深孔

考虑到空区体积的大小以及矿石回采率要求等因素,中矿段西区+360~+420m14#矿块的空区处理工程决定布置在+384m水平。在+384m水平底板运输巷的一端,矿体的端部靠人行进出通道侧掘进联络巷到达矿体的上盘围岩,在上盘围岩内掘进沿脉平巷,然后在沿脉平巷内掘进凿岩进路,与空区贯通,在凿岩进路中钻凿排面平行空区顶板的前倾和垂直扇形深孔。上述放顶工程的施工必须在+372m水平回采前施工完毕,确保施工作业安全。爆破以采空区为爆破自由面,先爆破平行空区顶板的前倾深孔,再爆破垂直扇形深孔。上盘沿脉的位置,是根据空区所需崩落围岩量以及施工安全需要来确定的。崩落围岩高度为+384~+408m水平,充填高度为+372~+396m水平,崩落围岩量约9万m3,充填量为5.4万m3,形成垫层厚度约24 m。

3.4.2 凿岩爆破参数

凿岩爆破参数及主要技术指标:孔径,100mm;孔底距,5.0m;排间距,4.0m;装药密度,7.85kg/m;装药系数,0.75;炸药单耗,0.85kg/m3。

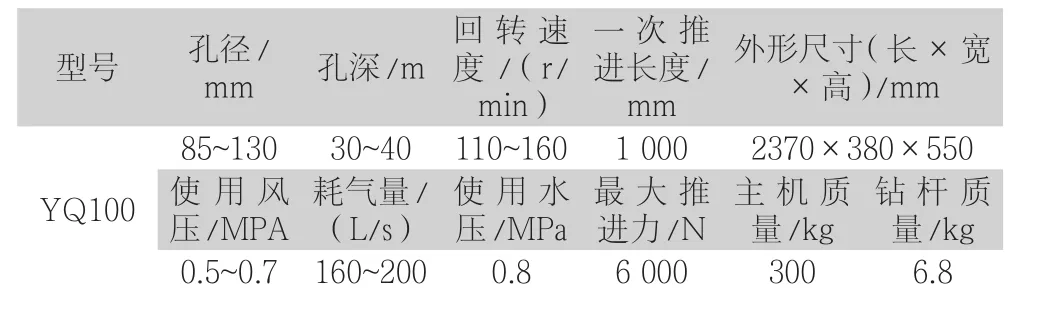

3.4.3 凿岩设备

凿岩采用YQ100潜孔钻机,其主要技术性能参数表1。

表1 凿岩设备主要技术性能参数

4 无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法特点

无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法主要解决的是倾斜、中厚脉状矿体在上部短时间内无条件塌陷时如何采用中深孔进行采矿作业,并如何进行空区处理的问题。采用此种采矿方法作业总体分三步走:第一步首先是无底柱分段空场采矿,原理和无底柱分段崩落法差不多,最主要差别就是崩落法是在覆盖岩下进行爆破铲装作业,而空场法是在空场下进行爆破铲装作业;第二步进行空区处理,形成覆盖层;第三步就是在形成的覆盖层下进行爆破铲装以及回收上部分段原有留在空场中的矿石。

5 应用评价

无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法已成功应用于马坑铁矿中矿段西区+360~+420m14#矿块的回采。经实践证明,无底柱分段空场采矿、适时崩落顶板围岩充填空区的采矿工艺是安全、经济、可行的。本法兼有有底部结构分段空场法和无底柱分段崩落法的一般优点,从而克服了各自的缺点,是两种采矿方法的联合应用。

(1)和有底部结构分段空场法相比,其优点为:①采场结构简单,没有底部结构,采切比小,一般在5m/kt~8m/kt;②二次破碎工作在进路中进行,较为安全方便;③回采进路在掘进过程中兼作探矿使用,能准确控制本水平矿体边界,提高了矿石的回采率和降低贫化率。而一般有底部结构分段空场法,当底部结构确定后,在掘进各分段过程中发现矿体形态变化时,就很难采取措施弥补;④采用中深孔落矿、无轨设备出矿,改善了工人的作业条件和降低劳动强度,并提高了采场的生产能力。

(2)和无底柱分段崩落法相比,其优点为:①每个崩矿步距都是崩向空场,在进路中出矿,铲出的基本是纯矿石,而无底柱分段崩落法每次崩矿都与废石接触,并在覆盖岩层下放矿,因而采用本法时的贫化大为减少;②由于是空场采矿,在运输平巷、进路、空场中可以形成贯穿风流,新鲜风从进风井以及措施斜坡道进入,到分段运输平巷、进路、通过采场后污风经过上部回风道排入回风水平,大大改善了井下的采场通风条件,改善了工人的作业环境,克服了无底柱分段崩落法在回采进路端部作业时实际是在独头工作面作业的缺点;③生产管理简单,无底柱分段崩落法是在覆盖岩层下放矿,随着放出矿石数量的增加,上部岩石逐渐混入矿石中,使贫化率提高,为了达到理想的矿石回收率和贫化率,必须严格控制出矿的终止品位,放矿管理较困难和复杂。而采用此法不必考虑采场的出矿品位,每次崩矿就出到司机位置到达眉线部位为止,再进行下个步距的崩矿和出矿。

(3)采用无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法的缺点为:①采空区的崩落时间要求较严,安全管理要求较高。特别是几个关键时间因素一定要把握好,第一就是空区处理的放顶工程设计必须和分段采切设计统筹考虑,一并设计;第二就是放顶工程的施工必须和同分段的采切工程一同施工,并且要在下分段开始回采之前施工结束;第三就是放顶工程的爆破作业必须在下分段回采结束后开始进行;②本采矿方法的适用范围较窄。适用于倾斜、中厚、矿岩较稳固脉状矿体的回采。

6 结语

无底柱分段空场采矿、适时崩落顶板围岩充填空区采矿法,具有采场结构简单、通风条件好、作业安全、机械化程度高、劳动生产率高、矿石贫化小和管理方便等特点。是空场法与崩落法的有机结合使用,能较好地服务于倾斜、中厚、矿岩较稳固脉状矿体,并在短时间内上部不允许塌陷的矿体回采。上述是笔者的设计心得与现场技术指导工作经验,仅供类似矿床采矿工作者借鉴与参考。