厚度对RTM成型国产T800碳纤维增强复合材料力学性能的影响

2020-10-09李晔张连旺张尧州钟翔屿包建文

李晔,张连旺,张尧州,钟翔屿,包建文

(1.航空工业复合材料技术中心,北京 101300; 2.中航复合材料有限责任公司,北京 101300;3.先进复合材料重点实验室,北京 101300)

0 引言

碳纤维具有高强、高模、轻质等特点,以其为增强体制备的复合材料广泛应用于航空航天、体育器材等领域[1]。T300级、T700级等碳纤维复合材料已有较充分的研究与应用[2];T800级碳纤维为高强中模型碳纤维,与T300级碳纤维相比,其纤维拉伸强度提高了50%以上,拉伸模量提高20%以上,由于性能优异,美欧等相继在新研机型上大规模应用了高强中模型碳纤维复合材料[3]。例如Boeing787在机身、机翼、尾翼等结构上大量采用了高强中模型碳纤维复合材料[4],但我国对于以国产T800级碳纤维为增强体的复合材料应用还处于起步阶段。

树脂传递模塑(resin transfer moulding,RTM)技术作为复合材料液态成型工艺中的典型代表,目前成为复合材料低成本化制造的主流技术之一[5]。由于RTM工艺可整体成型,故可以生产外形结构复杂、尺寸精度高及外形尺寸稳定性良好的复合材料构件,这样减少了紧固件数量、提高了装配精度及降低了装配成本,在复合材料低成本制造领域得到广泛应用[6]。

鉴于国产T800级碳纤维优异的力学性能及RTM工艺的低成本制造技术,本文主要研究以国产T800级碳纤维单向帘子布U-8190为增强体,AC520RTM液态成型环氧树脂为基体,采用RTM工艺成型的复合材料的力学性能,为AC520RTM/ U-8190复合材料推广应用提供参考。

1 实验方法

1.1 原材料

增强材料:国产T800单向帘子布U-8190,面密度190 g/cm3,威海拓展纤维有限公司;树脂基体:AC520RTM液态成型环氧树脂,中航复合材料有限责任公司。

1.2 设备及工装

鼓风干燥箱:温度范围室温~250 ℃,内容积(深×宽×高)800 mm×1 000 mm×600 mm,成都天宇试验设备有限责任公司。

1.3 AC520RTM/U-8190复合材料制备

将模具、注胶罐和管路系统放入鼓风干燥箱内进行预热,预热温度至60~90 ℃,将AC520RTM树脂加入注胶罐(已预热至60~90 ℃)中抽真空(真空度不低于-0.08 MPa)40~60 min,以脱除树脂中的气泡;打开注胶阀门通过压缩空气进行AC520RTM树脂注射,观察出胶口的出胶情况。若出胶口处溢出的树脂中有气泡,则保持流胶,待出胶无气泡后,关闭该出胶口,直至全部出胶口关闭;注射完成。撤去注胶系统,开始升温固化;固化时间180 ℃×3 h。固化完成后关闭加热和鼓风,模具随炉冷却,脱模后取出平板试验件。

1.4 力学测试

试验设备:电子万能材料试验机,试验机型号Instron5982,精度:0.5级。试验环境温度23 ℃±3 ℃,湿度≤60%。0 °、90 °拉伸试验件加工及测试参照ASTM D3039—2000,0 °压缩参照SACAM R1—1994,90 °压缩试验件加工及测试参照ASTM D6641—2009,开孔拉伸试验件加工及测试参照ASTM D5766—2011,开孔压缩试验件加工及测试参照ASTM D6484—2009进行。

2 结果与讨论

复合材料的力学性能是评价其使用性能的最重要的性能,本文分别从0 °/90 °拉伸性能、0 °/90 °压缩性能、开孔拉伸及开孔压缩性能分析了AC520RTM/U-8190复合材料在上述性能中表现出的特点。0 °拉伸及0 °压缩板材铺层顺序为[0]6,采用RTM工艺制备的4种厚度的AC520RTM/U-8190复合材料内部质量如图1,对于无损检测图像,在红色偏白、红色和橙色区域,纤维与树脂界面结合良好,没有孔隙和分层,在黄色、绿色或蓝色区域,表示板材内部存在不同程度的密集孔隙、孔洞或分层缺陷。从板材C-扫结果可知厚度为1.25 mm、1.16 mm、0.98 mm复合材料板件内部质量良好,厚度为0.94 mm内部质量较差。

图1 四种(1.25 mm 、1.16 mm、0.98 mm、0.94 mm)厚度板材内部质量检测图像

复合材料纤维体积分数与单层厚度满足

(1)

式中:t——单层厚度,mm;

m——织物面密度,g/m2;

ρ——纤维体密度g/m3;

v——纤维体积含量。

由于单层厚度与纤维体积分数成反比,试样厚度越小,纤维体积含量越高。随着纤维体积含量的上升,预成型体中纤维束内及纤维束间的自由空间变得更小,树脂基体难以完全浸渍预成型体。此时会在纤维束内或纤维束间出现干纱或干斑,此种状态下获得的拉伸力学性能数据不能真实体现复合材料的性能。从上述试验结果基本可获得AC520RTM/U-8190复合材料板材纤维体积含量上限为68%。纤维体积含量高于68%时,采用RTM工艺成型的复合材料板材贫胶现象严重,内部会出现分层、密集孔隙、孔洞等缺陷。

内部质量无缺陷的板材0 °拉伸强度实验结果如图2,厚度1.25 mm的试样的拉伸强度为1 857 MPa,厚度1.16 mm的试样的拉伸强度为2 336 MPa,厚度0.98 mm的试样的拉伸强度为2 467 MPa。这表明相同铺层状态下,试样厚度越小,0 °拉伸强度越高。因为试样厚度越小,维体积含量越高,复合材料的0 °拉伸强度主要由纤维增强体控制,所以随着纤维体积含量的上升,0 °拉伸强度越高。

图2 不同厚度试样0 °拉伸强度对比

图3 1.25 mm厚度拉伸试样宏观破坏状态

图4 0.98 mm厚度拉伸试样宏观破坏状态

图5 1.25 mm拉伸试样微观截面状态

图6 0.98 mm拉伸试样微观截面状态

图3、图4为试样厚度为1.25 mm及0.98 mm的拉伸破坏模式,图3中断裂口较为整齐,厚度1.25 mm的纤维体积含量为51.3%,此时纤维束内及束间的树脂所占空间较大,纤维体份较低,拉伸强度较低。图4为 0.98 mm的拉伸破坏模式,断裂口较为参差不齐,纤维呈现为拔出状态,更有利于发挥增强纤维的拉伸性能,0.98 mm厚度试样纤维体积含量为65.3%,拉伸强度较高。进一步将厚度为1.25 mm及0.98 mm样品进行微观分析,从图5、图6可以看出2组试样纤维增强体在复合材料的分布状态,当试样厚度较大时,纤维在复合材料中所占体份较低,分布相对稀疏;厚度较小的纤维体份更高;排布更致密。同样表明,当纤维体份偏高时利于发挥纤维强度。

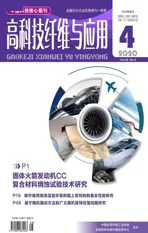

对于AC520RTM/U-8190复合材料0 °压缩强度,虽然其承载能力主要由纤维增强体提供,但其必须通过树脂基体作为载体传递,反应增强体与树脂基体的界面结合状态,当界面结合力越强,0 °压缩强度越高。如图7所示,厚度分别为0.98 mm、1.16 mm及1.25 mm板材,通过SACAM R1获得的测试数据经正则化处理为纤维体积含量为55%的标准厚度,0 °压缩强度依次为1 471 MPa、1 432 MPa、1 404 MPa。对于AC520RTM/U-8190复合材料,树脂基体与纤维增强体界面粘结效果较好。对于不同厚度试验件,0 °压缩强度差异不明显,基本不受厚度影响。

图7 不同厚度试样0 °压缩强度对比

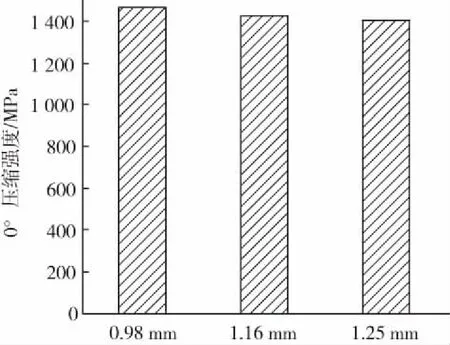

图8 不同厚度试样开孔拉伸强度对比

对于AC520RTM/U-8190复合材料的开孔拉伸性能,设计铺层顺序为[45/0/-45/-90]2S,采用RTM工艺制得3种厚度的复合材料板材,实验结果如图8所示。厚度为2.88 mm、3.00 mm、3.21 mm对应的开孔拉伸强度分别为485 MPa、 459 MPa、434 MPa,可见开孔拉伸强度同样受纤维体积含量影响较大,开孔拉伸的承载状态中主要由0 °方向的纤维增强体提供,随着纤维体积含量的上升开孔拉伸强度提高。

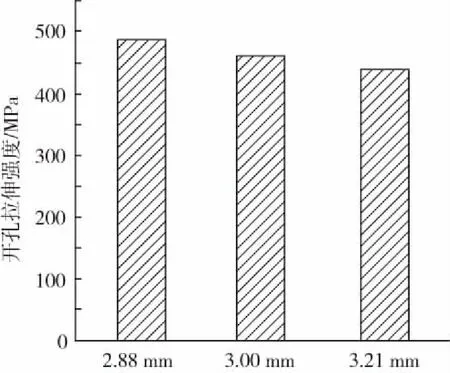

对于AC520RTM/U-8190复合材料开孔压缩强度,分析了体积含量相同、厚度不同对于开孔压缩强度的影响。图9为实验结果,厚度为3.04 mm,铺层方式为[45/0/-45/-90]2S,开孔压缩强度为278 MPa;厚度为4.56 mm,铺层方式为[45/0/-45/-90]3S,开孔压缩强度为294 MPa。两种厚度开孔压缩强度的差异在于试样在承受受压载荷过程中破坏模式不同。所有压缩试验都害怕屈曲破坏,开孔压缩也不例外。3.04 mm的试样,由于试样厚度较薄,试样在受压破坏之前已经发生了屈曲破坏,开孔压缩强度偏低;而对于4.56 mm的试样,厚度的增加提高了试样的刚度,改善了试样受压时的抗屈曲能力,与3.04 mm的试样相比,开孔压缩强度较高。

图9 相同纤维体积含量不同厚度试样开孔压缩强度对比

对于AC520RTM/U-8190复合材料的90 °压缩性能,分析了纤维体积含量相同条件下,不同厚度及是否粘贴加强片对90 °压缩强度的影响,试验结果如图10所示。厚度2.28 mm,铺层方式为[0]12,粘贴加强片的90 °压缩强度为184 MPa,不粘贴加强片的90 °压缩强度为205 MPa;厚度3.42 mm,铺层方式为[0]18,粘贴加强片的90 °压缩强度为195 MPa,不粘贴加强片的90 °压缩强度为218 MPa。相同铺层状态下,不粘贴加强片的试样强度比粘贴加强片的高约10%;当试样贴片状态相同时(两种厚度试样同时贴片或均不贴片),试样3.42 mm厚度的强度高于厚度为2.28 mm试样,高于幅度约5%。当试样粘贴加强片时,加强片边缘处与工作段的交界处的应力集中,使得试样受载时在应力集中区提前破坏;不粘贴加强片时,直接消除了加强片固化产生的应力集中,避免了试样因应力集中发生提前破坏,能够较好地发挥试样本身承载状态。90 °压缩性能同属于压缩范畴,厚度较大时刚性更好,抗屈曲能力更强,能更真实反映材料抗压能力。

图10 相同纤维体积含量不同厚度试样90 °压缩强度对比

图11 不同厚度试样90 °拉伸强度对比

采用RTM工艺制备的AC520RTM/U-8190复合材料90 °拉伸性能,实验结果如图11所示。铺层顺序为[0]12,厚度为2.08 mm、2.20 mm、2.28 mm的试样90 °拉伸强度分别为68.5 MPa、67.3 MPa、72.2 MPa,复合材料90 °拉伸强度主要由树脂基体性能控制,受材料厚度影响较小。

3 结论

(1)采用RTM工艺成型的AC520RTM/U-8190复合材料纤维体积含量上限为68%,达到纤维体积分数上限后,内部会出现分层、密集孔隙或孔洞等缺陷。

(2)随着纤维体积含量的上升,AC520RTM/U-8190复合材料0 °拉伸强度、开孔拉伸强度也相应提高。

(3)将AC520RTM/U-8190复合材料的测试结果正则化处理,可知厚度对0 °压缩强度基本没有影响;90 °拉伸强度主要由树脂基体控制,受厚度影响较小。

(4)AC520RTM/U-8190复合材料90 °压缩强度、开孔压缩强度受厚度影响较大。厚度较大时,抗屈曲破坏能力较好,承受压缩载荷能力较强。