空调器导风板用铝合金异型材冲压加工工艺

2020-10-09邓赞辉于冠超熊传林吴俊斌丘永坤

邓赞辉 于冠超 熊传林 吴俊斌 丘永坤

1.珠海格力电器股份有限公司 广东珠海 519070;

2.珠海格力精密模具有限公司 广东珠海 519070;

3.珠海格力智能装备有限公司 广东珠海 519070

1 引言

随着人们生活水平的提高,美学的观念渐入人心,消费的目的不再只是单纯的使用产品,产品的美学、档次愈来愈重要,产品需要具有更深层的意涵[1]。在中高端产品上,基于铝合金具有质量轻、比强度高、易再生、良好的耐蚀性和加工性能及丰富的表面处理方法等特点,易满足产品在形态、功能、色彩、表面机理等方面的需求,越来越多的铝合金零件会逐步取代传统注塑件。铝合金型材与通过冲压、锻造等塑性变形方法得到的铝材相比具有一些额外的优点,型材在挤压过程中受到三向压应力作用,其制品精度更高,表面质量更好,被广泛应用在交通、建筑、军需、家电等行业[2,3]。大多数铝合金产品不是一步挤压到位的,需要进行二次加工,而在企业批量生产中,铝合金产品的二次加工多以冲压为主[4]。

由于铝合金异型材结构的特殊性,其冲压过程与板料冲压有不同的特点,板材可以直接冲压加工,而型材冲压加工前需对型材进行铣削让位,然后冲压得到所需要的零件。关于铝合金异型材的冲压加工工艺,行业鲜有应用,也尚无完整的报道,本文在研究用铝合金异型材加工空调器导风板的基础上,对其冲压加工工艺进行了分析,并针对生产过程中遇到的关键问题提出了解决方案,掌握这类零件加工的特点并制订合理的冲压加工工艺,对于提高这类产品的质量、降低产品成本、提高合格率具有十分重要的意义。

2 产品分析及工艺方案

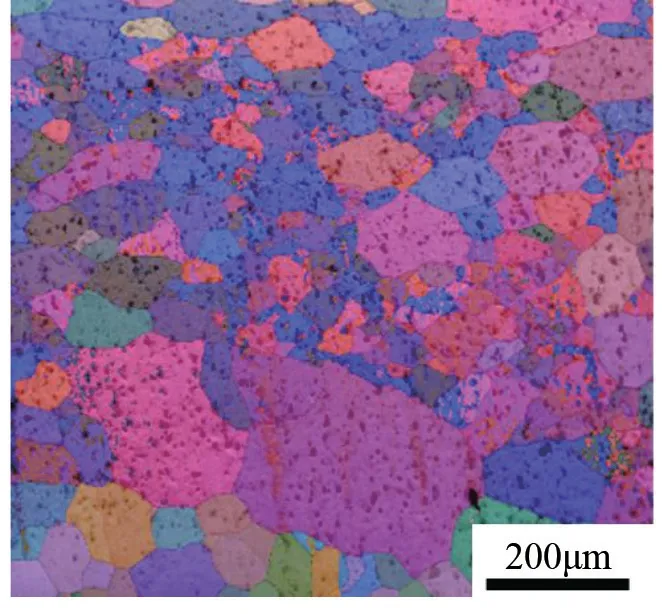

某空调器铝合金导风板成形弧面的模型如图1所示,其成形部分的尺寸为90 mm×40 mm×16 mm,整体外观呈不规则球面。零件所用材料为6063-T5型材,其厚度为1.1 mm。采用Tescan MAR3场发射电子显微镜配带的电子背散射衍射探头对其表面形貌、晶粒取向进行了表征,表征面与挤压方向垂直,显微组织如图2所示,其平均晶粒尺寸约为53 μm,内部有明显动态再结晶行为,有利于消除加工硬化、材料内应力,提高材料的加工性能。

根据空调器整体结构的不同,铝合金导风板异型材的结构也不一样,但其加工工艺基本一致,铝合金导风板需要经过立筋铣削、切边、成形。铝合金导风板主要存在压印、塌陷、起皱的缺陷,严重影响产品的外观。因此成形弧面较大的导风板还需采用整形的手段,对于整形也无法改善的情况,经过多次试模验证确定分布成形的方法能有效减少表面缺陷。

2.1 立筋铣削

立筋铣削是为了满足后工序的加工,将多余的铝余量铣削掉。挤压型材增加立筋的原因主要有三点。第一,保证与面板装配的美观性,防止导风板闭合时撞伤面板体。第二,增加立筋有利于铝合金型材的挤压,避免尖角与平台直接接触,使型材扭曲变形。第三,部分铝合金导风板弧度较小,为保证其刚度,中间需增加立筋。但增加立筋也带来了一些负面影响,比如立筋处易出现明暗相间的暗纹,立筋铣削不平整、深度不合格导致后工序加工产生压印、塌陷等。

2.1.1 立筋铣削设备及工作原理

立筋铣削设备为我司自主研发的GRZZ-1445专用铣削机,铣削机平台由气动压紧装置、下支撑夹具、基座、左右驱动电机组成。按加工流程,设备工作过程分为3个步骤,分别为上料压紧、电机刀具铣削、松开取料。铣削时刀具由里向外移动,刀具与立筋呈顺时针方向运转,如图3所示。刀具可通过程序控制其横向、纵向、高度方向上的运动,每一条立筋铣削次数根据立筋高度而定,一般铣削一至三次。

2.1.2 立筋及其加工对零件的影响

(1)立筋处易产生挤压暗纹

铝合金型材挤压暗纹是铝合金挤压行业比较棘手的问题。如果挤压模具设计不合理,工艺控制不当,增加立筋后喷涂会导致暗纹的产生,严重影响产品的外观。造成条纹明暗差别有两种原因: 一种是物质本身呈条纹状色差,如粗晶带、焊合暗纹等;另一种是相邻部位粗糙度不一致对光的反射不同而造成的。主要解决方法有提高铝棒质量、选择合适挤压比、改进模具结构[6]。针对暗纹问题,批量生产中极不稳定,在结构设计中除了两侧边缘的立筋外,不建议在中间再增加立筋。

“规划环评”及“矿区规划环评”技术导则所推荐指标体系对于西南矿区规划环评指标体系建立具有指导意义。通过对规划类型、规划层次以及涉及的区域或行业发展状况和生态环境状况的分析,确定规划的环境目标和对评价指标的筛选,见表1。

图1 铝合金导风板成形弧面模型

图2 6063-T5挤压型材组织

图3 立筋铣削示意图

(2)立筋铣削平整度、深度的影响

由于铣削机的设计特点,在立筋铣削过程中,异型材截面形状不规则,零件装夹后与理想状态存在一定偏差,容易产生变形。此外,加工过程零件震动频率高、振幅大,严重影响铣削产品的尺寸精度及表面粗糙度,导致铣削后的零件存在尺寸波动[5]。立筋的平整度及深度会使后工序产生压印、塌陷的现象。对于平整度与深度产生的问题可通过调试刀具铣削速度、夹具压紧力、确定尺寸可波动的具体范围来加以改善。

图4 立筋铣削高度对切边的影响(a压印,b平整,c塌陷)

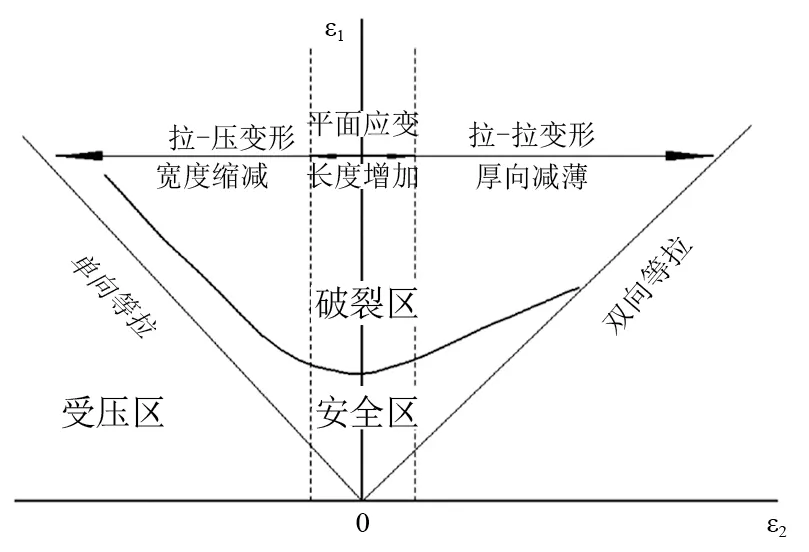

图5 成形极限图[8]

2.2 冲压切边

立筋铣削后铝合金导风板采用模具冲压切边。切边受立筋铣削质量的影响,由于铝合金较软,当立筋铣削过多时,模具冲切后零件表面会塌陷;当立筋铣削后的厚度较基材厚时,冲切后会在零件外观面形成一个压痕,严重影响产品的质量。对于此类有塌陷、压印的零件,需要高强度的打磨。此外由于立筋铣削的不稳定性将导致零件表面塌陷、压印的程度存在差异,给自动化打磨带来困难,而人工打磨一致性又差。对于切边工序,经过分析可以将下模设计为凹模,上模设计为凸模,这样零件外观面与下模始终紧密贴合,能有效限制加工过程中材料的流动,使型材外表面受力均匀,避免塌陷、压印的产生,此法用实验得到了验证。但此法给零件自动化生产带来困难,零件需翻转过来再进行下工序。

2.2.1 立筋铣削深度对切边的影响

本文用实验确定了铣削深度对切边的影响。实验所用铝型材厚度为1.04 mm,立筋铣削后的厚度与型材分别相差0.3 mm、0.2 mm、0.1 mm、0 mm、-0.1 mm、-0.2 mm、-0.3 mm、-0.4 mm。由于设备的波动,实际铣削后的厚度为1.30 mm、1.18 mm、1.10 mm、0.96 mm、0.90 mm、0.82 mm、0.71 mm、0.6 mm。对铣削后的型材进行冲压切边。结果表明,立筋高于基材厚度时均有压印产生,相差越大,压印就越大。小于型材厚度的试样,0.82 mm~1.0 mm之间的型材比较平整,当型材厚度小于0.7 mm时有较大塌陷现象,如图4所示。为了保证零件的质量,型材切筋后的厚度最好控制在0.9~1.0倍材料厚度之间。

2.3 成形

成形是铝合金导风板加工中最重要的一道工序,对于成形较简单的零件,一次成形后用尼龙打磨尖角及成形弧面即可。对于大弧面成形的结构,零件表面会产生起皱、压印的现象。产生问题的原因有两种。第一,超出6063铝合金的起皱成形极限,此种问题需严格控制零件的结构,将其控制在成形极限之内;第二,塑性变形过程不能有效限制材料的流动。避免第一类问题发生的方法是优化结构设计,提高模具加工精度,避免超出成形极限。对于第二类问题,需严格控制其弧面结构,弧面大、曲率大的结构成形时零件易悬空从而导致起皱,详情见下文仿真分析。对于此类零件也并非全无办法,经过大量实验验证,对于弧面较大的零件,可对成形面再进行冲压整形,将起皱部分强行压平,然后再进行打磨。对于整形无法优化的结构,可采用分步成形的方法,即第一次成形小部分,第二次在第一次成形的基础上再成形,依此类推,相当于缓解了材料成形时的应变速率,有利于零件的成形。此上述两种方法已在我司部分产品上得到了验证,下面将分析分布成形与一次成形。

3 铝合金导风板加工数值模拟

3.1 成形极限图

成形极限图(FLD)是由一系列的极限应变点构成的,通常用于定量的评价板料在不同加载路径下成形时的极限变形情况,它给出从单拉到双拉各种应变路径下板料的极限主应变。成形极限图是评定和判断板材成形性能最直接和最综合的方法,它是评价板材成形性能好坏和解决板材冲压问题的有效工具[7]。成形极限图如图5所示[8],ε1表示主应变,ε2代表次应变。板材在成形过程中一般存在两种成形极限,破裂和起皱。起皱主要是拉-压和压-压两种应力状态作用的结果,可通过优化工艺、增加压边力解决,但压边力过大会导致板料破裂,因此板料破裂失稳成为最常见的失效形式[9]。

3.2 导风板加工数值模拟

采用Autoform对导风板冲压成形仿真,其可显示加载过程中各个时刻材料的变形状态、回弹情况、成形极限图等。铝合金导风板冲压成形数值模拟分为三步:第一步是将板材加工成型材的形状;第二步切边;第三步成形。其中成形过程最为重要,工艺设计不当常会出现起皱、塌陷的缺陷。

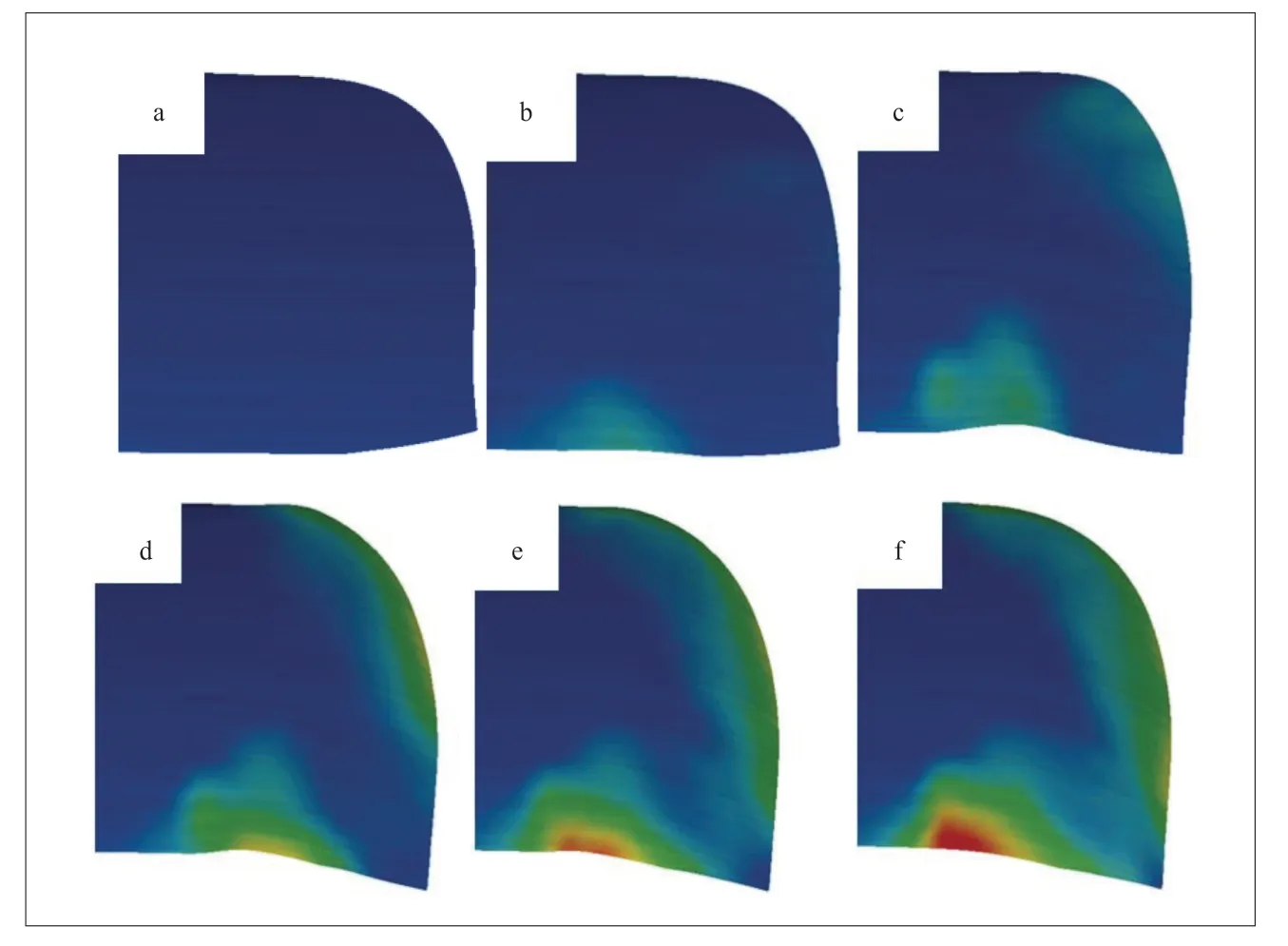

成形起皱过程分析如图6所示,图6中e、f起皱非常严重,原因是b、c、d过程中零件悬空,金属流动未受到有效的限制,导致起皱区域挤料。零件与模具接触的演变过程如图7所示,材料与模具接触并非平滑过渡,起皱区域呈V字型闭合。综上,导风板在塑性变形过程中,型材处于径向、环向受压,中间悬空的复杂状态,成形时未能有效限制材料的流动,从而导致起皱的产生。仿真结果表明,起皱部分集中在零件下半部分,上半部分成形时零件与模具平滑过渡,未出现起皱现象,其与模具实际加工的结果吻合,采用分布成形法能有效改善起皱现象。一次成形与分布成形得到的零件对比如图8所示,一次成形有较大起皱(如图8中圈起部分),而分布成形的零件起皱现象明显改善。

4 结论

根据铝合金导风板的结构特点和技术要求,采用实际加工与仿真技术相结合的方法,对关键工艺过程及生产问题进行了全面的分析,提出了一套完整的铝合金异型材导风板加工工艺方案。在实际生产过程中应重点注意以下几点:

(1)型材除了两侧增加立筋外,尽量避免在型材中间增加立筋,防止暗纹的产生;立筋铣削深度应控制在0.9~1.0倍材料厚度,防止后工序产生压印、塌陷。

(2)对于外观面要求极高的导风板,模具设计时切边工序应将零件外观面朝下放置在下模,防止切边处塌陷。

(3)对于成形弧度较大的零件,成形后可采用整形的手段减轻起皱、压印的缺陷。对于整形也无法满足外观要求的可采用分布成形的方法避免缺陷的产生。

图6 起皱过程图

图7 零件与模具接触过程图

图8 大弧面导风板一次成形与分布成形对比

从近几年的开发及应用情况来看,此加工工艺对保证铝型材导风板的正常生产,提高产品的合格率具有重要的指导意义。