硅掺杂ZrO2 催化剂催化乙醇合成乙烯的综合性实验

2020-09-29王龙祥王芳芳王钧国

夏 薇,王龙祥,王芳芳,王钧国,钱 晨,陈 坤

(中国石油大学(华东) 化学工程学院,山东 青岛 266580)

把教师研究的前沿科研成果引入到综合性实验当中,不仅可以提高学生的综合能力和创新思维,而且可以丰富实验教学的内容,激发学生的科研兴趣,是培养创新型化工人才的一种有效方法[1-4]。

乙烯是生产聚乙烯、环氧乙烷、氯乙烷和苯乙烯等化学品的基本有机原材料,长期以来,我国主要通过石脑油蒸汽裂解和石油催化裂化等工艺生产乙烯[5]。因石油储量的有限性和不可再生性,急需探寻环境友好型的路线来生产乙烯[6]。生物资源对环境友好且可再生,可替代化石燃料成为生产乙烯的原料,因此生物乙醇制备乙烯这一方法备受广大研究者的关注[7],目前其研究工作的重点主要集中于高效稳定的催化剂的开发方面。具有酸碱性位点共存和机械性能优异的ZrO2金属氧化物催化剂备受青睐,但ZrO2催化剂存在比表面积低和乙烯的收率不理想的缺点,这限制了乙醇制备乙烯工业化的应用。近年来,大量的研究工作致力于改善其组织性能,主要是结合一些具有高比表面积的材料,如SiO2和Al2O3等。SiO2和ZrO2的结合不但增加了ZrO2的比表面积,而且还会提高其稳定性,在乙醇制备乙烯反应中具有很好的应用前景[8]。理论计算是重要的辅助方法和科研手段,能够抽象出化学实验中的关键影响因素并对其进行具体、形象的模拟和描述,从而解释化学实验过程中的现象,对化学实验起到指导和预测的作用[9-10]。

因此,结合本课题组前期的研究工作[11-12],设计出硅掺杂ZrO2催化乙醇合成乙烯的综合性实验。该综合性实验将理论计算和实验内容相结合,可以使学生们既能锻炼实验的基本技能,又能掌握简单的理论计算方法,了解理论与实验相结合解决问题的方式,从而为以后的科研工作奠定基础,同时能够启发学生的创新思维,激发其学习兴趣,有利于培养出综合实验能力强、基本知识扎实的优秀化工人才。

1 实验部分

1.1 实验试剂与仪器

实验试剂:硝酸氧锆、正硅酸四乙酯、氨水和无水乙醇均为分析纯,其中硝酸氧锆、无水乙醇购于阿拉丁试剂有限公司;正硅酸四乙酯、氨水购于国药集团化学试剂有限公司。

实验仪器:磁力搅拌器,电子天平,pH 计,电热恒温干燥箱,管式炉,循环水式多用真空泵,低温氮气吸附仪(ASAP2010),BEL-CAT-32 型多用吸附仪。

1.2 催化剂的制备和表征

本文采用共沉淀法制备了硅掺杂的ZrO2催化剂,Si∶Zr 摩尔比为0∶100、1∶99、5∶95、10∶90、30∶70 和50∶50 的催化剂分别命名为ZrO2、0.01Si/ZrO2、0.05Si/ZrO2、0.1Si/ZrO2、0.3Si/ZrO2和0.5Si/ZrO2。称取7.00 g 的锆前驱体ZrO(NO3)2·2H2O 溶解于去离子水中(500 mL),并加入10 mL 乙醇溶液(含有一定量的正硅酸四乙酯)。通过添加沉淀剂(NH3·H2O 水溶液)调节pH 值为9.0,然后将所得到的混合液在20 ℃下搅拌30 min,后在阴暗处静置24 h。结晶后取出进行离心,离心得到的固体用去离子水离心洗涤三次。110 ℃下干燥16 h,将干燥后的样品放入管式炉中,以4.5 ℃·min-1的升温速率升温,550 ℃下焙烧4 h,待催化剂冷却至室温,得到不同硅掺杂量的ZrO2催化剂。并将所得到的催化剂进行压片、粉碎和筛分成14~22 目的催化剂颗粒以备用。

催化剂的氮气吸脱附分析采用Micromeritics 公司生产的ASAP2020 比表面积及孔隙分析仪。将样品置于350 ℃下预处理10 h,以液氮为介质,用静态N2等温吸附脱附法进行测定,样品的比表面积使用Brunauer-Emmett-Teller(BET)法计算。所制备的不同硅掺杂量的ZrO2催化剂在BEL-CAT-32 型多用吸附仪上进行氨气-程序升温脱附(NH3-TPD)测定催化剂的表面酸性。将0.1 g 不同硅掺杂量的ZrO2催化剂置于石英管中,He 气氛下(30 mL·min-1)、500 ℃下预处理60 min,后逐渐降温到100 ℃;100 ℃、He气氛(30 mL·min-1)下进行NH3吸附1 h,He 气氛(30 mL·min-1)下吹扫催化剂1 h,以除去物理吸附的NH3。然后以10 ℃·min-1的速率升温至600 ℃,进行氨气脱附过程,采用热导池检测尾气中NH3的脱附量。

1.3 催化剂性能评价

乙醇转化反应在微型连续流动固定床石英管状反应器内进行。催化剂装填量为0.72 g,采用热电偶监测反应温度,反应压力为1.11 MPa。反应前,将催化剂在600 ℃、N2气氛条件下预处理1 h。接触时间定义为W/F,其中W 表示催化剂重量(g),F 表示总流速(mL·min-1)。反应物乙醇水溶液采用微量泵送至固定床反应器顶部被汽化,与氮气混合后(乙醇∶水∶氮气=1∶1∶1)进入反应器。利用在线气相色谱仪对反应的产物进行分析,采用氢火焰离子化检测器和RT-alumina PLOT 毛细管柱检测C1—C4的碳氢化合物;采用热导检测器和Shincarbon ST填充柱检测N2和H2等。

1.4 模拟计算

四方相二氧化锆原始晶胞从无机晶体学数据库(ICSD)获取。选取2×2×1 超晶胞模型,建立包含6层原子的四方相氧化锆(101)表面模型,通过采用一个Si 原子替代一个Zr 原子的方法得到Si/ZrO2(101)表面模型,构建出的不同的ZrO2(101)表面模型如图1 所示,其中的红色小球代表氧原子,蓝色小球代表锆原子,黄色小球代表硅原子。为了验证计算方法的合理性,首先计算出了四方相二氧化锆晶格参数:a=b= 3.602 Å,c=5.171 Å,这与文献中[13]实验结果(a=b= 3.640 Å,c=5.270 Å)符合较好,后续计算也采用此参数设置以保证计算结果的准确性。

图1 不同的ZrO2(101)表面模型结构

本文所有的结构模型均使用Materials Studio 8.0软件的Dmol3模块进行结构优化和单点能计算。使用GGA 广义梯度近似的PBE 交换相关泛函,运用密度泛函理论经验核赝势(DSPP)方法,在自旋非限定条件下采用高精度的双数值轨道基组(DNP)计算,K点采样为6×6×1,精度为Fine,实空间Orbital Cutoff选择为5.5 Å。结构优化以梯度、位移和能量是否收敛为标准,即结构的总能量、梯度和位移允许的偏差分别为:2.72×10-4eV,0.054 4 eV/Å,0.005 Å。不同吸附质在ZrO2表面的吸附能定义如公式(1)所示:

“自改革开放以来,印刷业的发展大致可以分为三个阶段”,徐建国理事长为我们简单归纳。第一阶段“追赶期”,从80年代到90年代中期,印刷很落后。第二阶段“高速发展期”,从90年代中后期到21世纪前十年,因为要满足社会的大量需求,出版物、包装均得到了快速发展,“这也是技术进步和商业模式进步最快的时期”。而从现在开始的第三阶段“新时期”,印刷行业则要适应和满足经济及社会新需求、新变化带来的新要求。比如环保。

Eadsorbate+slab代表吸附质在不同t-ZrO2(101)表面吸附稳定时的总能量,Eslab和 Eadsorbate分别代表不同t-ZrO2(101)和吸附质的能量。

2 结果与讨论

2.1 催化剂的表征

2.1.1 氮气吸脱附分析

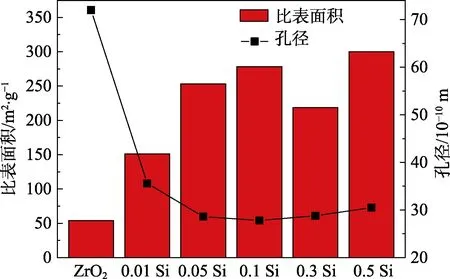

图2 为制备的不同硅掺杂量ZrO2催化剂的比表面积和孔径分布。图2 显示,未掺杂硅的ZrO2催化剂的比表面积为54.1 m2·g-1,掺杂硅后催化剂的比表面积提高到原来的3~5.5 倍。当硅的掺杂量为50%时,Si/ZrO2催化剂的比表面积最大为300.0 m2·g-1。而未掺杂硅的ZrO2催化剂的孔径为72.0 Å,加入硅元素后催化剂的孔径出现了较大程度的减小,当硅的掺杂量为10%时,Si/ZrO2催化剂的孔径最小为27.8 Å。主要原因是ZrO2结合了具有高比表面积的SiO2材料和采用沉淀法促使SiO2进入ZrO2的孔内而不是附着在其表面,这样使催化剂的比表面积增大,孔径减小。

图2 不同ZrO2 催化剂的比表面积和孔径分布

2.1.2 NH3-TPD 分析

表1 为制备的不同硅掺杂量的ZrO2催化剂的表面酸性分布表。从表1 可以看出,掺杂硅后催化剂的酸量明显增加,不管是催化剂的强酸中心还是弱酸中心都是随着硅掺杂量的增加而增加,当硅的掺杂量为50%时,催化剂的弱酸中心的酸量约为未掺杂硅的ZrO2的3 倍,而催化剂的强酸中心的酸量约为未掺杂硅的ZrO2强酸中心酸量的2 倍。对于乙醇制备乙烯这样在酸性中心发生的反应来说,酸量越多越有利于反应的发生和产物的生成。

表1 不同ZrO2 催化剂表面酸性分布

2.2 Si/ZrO2 催化乙醇转化反应

图3 为不同硅掺杂量的Si/ZrO2催化剂催化乙醇转化反应的乙醇的转化率和乙烯的收率情况。从图3可以得出随着硅掺杂量的增加,乙醇的转化率和乙烯的收率都逐渐增加。当硅的掺杂量为50%时,乙醇的转化率和乙烯的收率都达到最高,此时乙醇的转化率为99.3%,乙烯的收率为94.6%。由前面的催化剂的表征结果可知,在掺杂硅之后,催化剂的酸性位点酸量增加、比表面积增加和孔径减小,Si/ZrO2催化剂在乙醇转化为乙烯反应中表现出优异的催化性能。

图3 不同Si/ZrO2 催化剂上乙醇的转化率和乙烯的收率

2.3 DFT 计算

2.3.1 乙醇在催化剂表面的吸附

图4 是优化后的乙醇结构模型。乙醇在ZrO2催化剂的酸性部位脱水生成乙烯,在该反应中乙醇主要通过O—H 键中的H 吸附到ZrO2(101)催化剂表面的O位点,因此使用Materials Studio 软件将乙醇吸附到t-ZrO2(101)和Si/ZrO2(101)表面上三种可能的O1、O2和O3位点上,并对其结构进行了几何优化,得到了稳定的乙醇吸附构型(如图5 所示),其中的白色小球代表氢原子,灰色小球代表碳原子,红色小球代表氧原子。计算出了不同稳定的乙醇吸附构型的结构参数和由公式(1)算出了乙醇吸附后的吸附能,结果如表2 所示。

图4 优化后的乙醇结构模型

图5 乙醇在不同ZrO2(101)表面吸附的稳定构型

表2 乙醇吸附在不同ZrO2(101)表面的吸附能和几何参数

根据表 2 中的结果可知,乙醇吸附到不同ZrO2(101)表面后的吸附能值均为负值,表明乙醇不需要外界的能量就能自发地吸附到ZrO2(101)催化剂的表面上。乙醇吸附到t-ZrO2(101)表面的O1、O2和O3位点后,吸附能分别为-0.47 eV、-0.49 eV 和-0.46 eV,HOH—O 键长分别为1.774 Å、1.849 Å 和1.754 Å,C—O 键长在1.425~1.430 Å 之间。乙醇在Si/ZrO2(101)表面的O1、O2和O3位点吸附后,吸附能分别为-0.50 eV、-1.30 eV 以及-1.72 eV,HOH—O 键长分别为1.775 Å、1.725 Å 和0.990 Å,C—O 键长集中在1.424~1.454 Å之间。从乙醇吸附后的吸附能、HOH—O 键长和C—O键长结果来看,与乙醇吸附在t-ZrO2(101)表面相比,乙醇在Si/ZrO2(101)表面上吸附更为稳定,Si/ZrO2(101)催化剂在乙醇转化过程中将表现出更好的转化率。

2.3.2 乙烯在催化剂表面的吸附

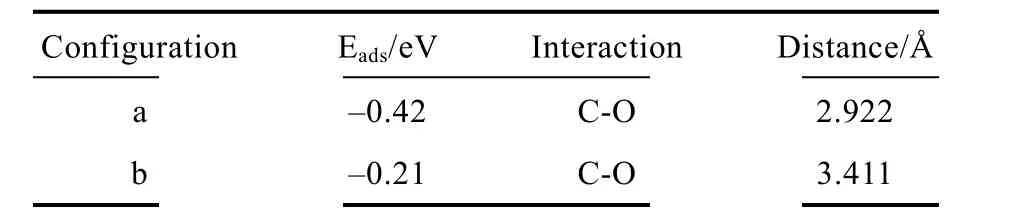

乙烯作为乙醇转化反应的主要产物,因此构建出了乙烯吸附在t-ZrO2(101)和Si/ZrO2(101)表面的结构模型,并对上述结构模型进行了几何优化。图6 显示了乙烯吸附在不同ZrO2(101)表面模型上的最稳定构型。对最稳定构型进行了计算,得到了吸附后的吸附能和结构参数,结果如表3 所示。

图6 乙烯在t-ZrO2(101)和Si/ZrO2(101)表面吸附构型

表3 乙烯吸附在不同ZrO2(101)表面的吸附能和结构参数

根据表3 可知,乙烯在t-ZrO2(101)表面的吸附能为-0.42 eV,此时乙烯中的碳原子与t-ZrO2(101)表面结构中的氧原子之间的距离为 2.922 Å。乙烯在Si/ZrO2(101)表面上的吸附能为-0.21 eV,乙烯中的碳原子与Si/ZrO2(101)表面结构中的氧原子之间的距离为3.411 Å。从上述的结果来看,与乙烯吸附在t-ZrO2(101)表面相比,乙烯在Si/ZrO2(101)表面上的吸附能降低,乙烯中的碳原子与Si/ZrO2(101)表面结构中的氧原子之间的距离增大,这说明了乙烯更易从Si/ZrO2催化剂表面脱附,乙醇在Si/ZrO2(101)催化剂上转化为乙烯的选择性更高。

3 结语

本综合性实验合成出不同硅掺杂量的ZrO2催化剂,在催化乙醇合成乙烯反应中展现了良好的转化率和选择性,这与硅掺杂后催化剂比表面积增加、酸量增加有直接关系。结合DFT 计算结果,反应物乙醇在Si/ZrO2(101)催化剂表面上吸附比在ZrO2(101)催化剂上更为稳定,同时产物乙烯在Si/ZrO2(101)催化剂表面上更易脱附,因此硅掺杂ZrO2催化剂更加有利于乙烯的生成。实验涉及结构化学、无机化学、有机化学、仪器分析、模拟软件 Materials Studio 和作图软件Origin 等专业课程和相关的应用知识。实验过程分为催化剂制备、催化剂表征、模型结构构建和计算以及结果分析讨论四个部分。实验内容密切联系教师近期的科研成果,并把最新的计算软件应用于传统实验教学中,将抽象的概念借助计算软件直观地以图形的方式呈现出来,这种实验和理论计算相结合的研究方法,激发了学生对于相关专业课程的兴趣,营造了浓厚的学术氛围,提高了团队协作能力,调动了学生勇于探究的积极性,更加有利于学生将学习到的技能和知识迁移到课堂之外和运用到实践中,对学生综合能力和创新思维的培养具有很好的促进作用。