工业机器人伺服系统服役性能综合性实验设计

2020-09-29吕俊杰

蒙 臻,倪 敬,周 晶,吕俊杰

(1.杭州电子科技大学 机械工程学院,浙江 杭州 310018;2.杭州电子科技大学,浙江省船港机械装备技术研究重点实验室,浙江 杭州 310018)

随着国家“2025 计划”深度推进和大量中小企业战略转型升级,工业机器人的应用范围和需求量在逐年递增[1-3]。因此,社会对于能够运用多学科知识,对工业机器人相关性能进行应用、检测及诊断的技术人才的需求量也在逐年增大。我国本科生工程教育的课程设置及培养体系,也逐渐将解决工业机器人工程问题能力视为核心培养目标[4-6]。

而伺服系统是工业机器人的驱动核心,其服役性能及影响因素关系着机器人在相关作业环境中的可靠性,是该领域的核心复杂问题。而解决上述问题需要有机结合机械机构学、电气控制理论、电工电子电路等多学科理论和创新实践能力[7-8]。但是目前我国高校与之相关的实验实践课程相对比较匮乏,实验设计相对不够系统,这对新形势下的本科生工程教育提出了新的挑战[9-13]。

本文为了迎合与机器人相关的本科教学与工程教育的迫切需求,基于国家级科研项目相关研究成果,通过设计多应力条件下工业机器人伺服系统服役性能实验,将跨专业学科理论知识与工程实践能力相结合,以便理工类大学生深入理解机器人专业课程,并进一步提高其创新思维能力。

1 实验内容

1.1 实验原理

工业机器人伺服系统的服役性能主要是指快速的响应性、稳定的运动性和精确的定位性,以驱使工业机器人执行末端精确地实现运动路径,完成指定的任务,如图1 所示。而在科学研究和实际应用中发现,影响上述服役性能的因素,主要有工作应力和环境应力两大方面。

1)工作应力的影响。

受规划路径及工作节拍所限,工业机器人关节处的伺服电机往往要急起急停;若运动路径不够平滑,会导致伺服电机内部元件严重磨损,从而导致伺服驱动性能失效。

此外,对于搬运类的工业机器人,其外部负载通常会在短时间内发生变化,折算到伺服驱动系统上时,则是负载扭矩和负载惯量会瞬时变化。而当外部负载发生变化时,伺服驱动系统受自身“电流—速度—位移”三环调节特性的影响,会快速响应至新的平衡点,从而导致绕组电流瞬时剧烈变化,一定程度上影响了伺服电机的跟随性能,也降低了伺服电机的控制精度。

2)环境应力的影响。

当环境温度上升时,伺服电机绕组铜耗会增大,输出效率相对会降低;而当环境温度下降时,虽然绕组电阻率减小,使绕组功耗相对降低,但电机内轴承的润滑脂等会变得黏稠,反而一定程度上增大了负载力矩。

此外,在工业机器人运输或使用过程中,环境振动对于伺服驱动系统内部元件来说,实际上是在施加循环负载。这改变了轴承等滚动和滑动副的接触状态,加剧了接触界面的摩擦磨损,使润滑失效。

然而在工业机器人的实际使用过程中,往往是上述多种因素的耦合作用,改变了伺服驱动系统的运行状态。为了使相关专业大学生有效认知单一因素对伺服驱动系统服役性能的影响特征,本文将工作应力和环境应力分隔成相对独立的2 个实验部分,设计了工业机器人伺服系统服役性能的综合性实验。

1.2 实验设备与仪器

伺服驱动服役性能测试平台如图2 所示,主要由被测对象部分、模拟负载部分和数据采集部分组成。

图2 伺服驱动服役性能测试机构图

1)被测对象部分。

为工业机器人上专用的关节伺服系统,在本文中以Delta ASD-A2-0721-E 伺服驱动器和EMCA-C10807RS伺服电机为被测对象。伺服驱动器其性能指标为额定功率0.75 kW、单相/三相220 V AC、解析数128 000 PPR,采用脉冲+符号,A/B 相等位置控制方式;EMCAC10807RS 伺服电机额定功率为0.75 kW,额定转速为3 000 r/min,最高转速为 5 000 r/min,额定扭矩为2.39 N·m,最大扭矩为7.16 N·m,额定电流为5.1 A,转子惯量为1.13×10-4kg·m2,使用温度0~40 ℃,使用湿度20%~90% RH。

2)模拟负载部分。

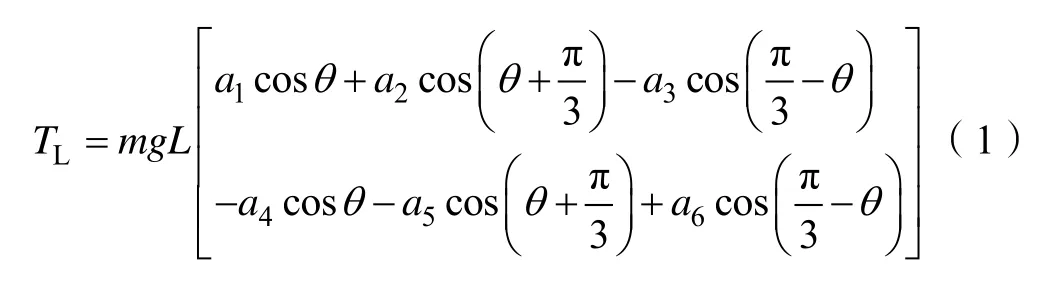

采用了法兰盘加质量块的方案,根据质量块配置数量和配置模式的区别,可以有效模拟伺服驱动系统的工作负载力矩和负载惯量特性。如图2 所示,负载扭矩TL可表示为

式(1)中,TL为折算到电机轴上的负载力矩(N·m),a1,a2,…,a6分别为各安装位置的质量块个数,m为单个质量块的质量(kg),L 为质量块质心到法兰盘中心的距离(m)。

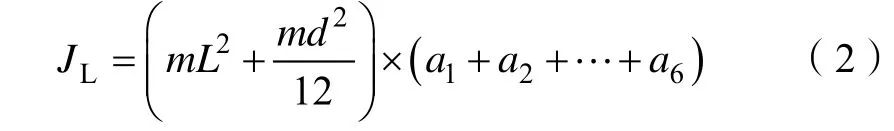

负载惯量JL可表示为

式(2)中,JL为质量块绕伺服电机轴的转动惯量(k g·m²),d 为质量块的边长(m)。

另外,为了有效施加环境应力,实验时将整个测试平台都固定在三综合试验箱内的固定平台上,分别施加温度变量和振动变量。其中,试验箱主要通过PID控制反馈,保证试验箱温度为设定的环境温度;通过固定平台下方的脉冲电磁铁,使测试对象在垂直方向上振动,保证振动的频率和振幅为设定的环境振动参数。

3)数据采集部分。

采用HCNJ-101 扭矩/转速传感器和数据采集仪,读取负载端实时转速和扭矩;采用串行通信电缆和ASDA_SOFT_V5.4.0.0 软件实时读取伺服驱动器的内部数据。

测试平台各元器件的主要性能参数如表1 所示。

表1 主要元器件参数表

1.3 实验安排

在科研项目研究过程中,研究人员需要层层递进、有逻辑性地攻关难题。本实验也需要循序渐进地增强和提高学生对工业机器人用伺服驱动系统服役性能的理解和实践能力。这既有利于学生掌握相对独立的专业知识点,也有利于学生对各专业知识的综合应用。因此,本实验分为3 个层次,分别对应不同学习阶段的机械专业本科生。

1)认知导引型实验。

本阶段实验主要面向大一新生,目的在于让学生充分理解工业机器人关节机构和运动原理,以及伺服驱动系统服役性能对工业机器人整体运行的影响。本阶段实验安排如下:

首先向学生讲解工业机器人的运动机构,再以单关节运动机构为例,讲解伺服驱动系统在机器人关节运动中的作用。

然后在教师的指导下设定伺服电机的旋转角度和速度,观察并记录其所驱动的关节定位角度和重复定位角度,分析不同驱动速度下所记录数据的误差规律。

2)问题导向型实验。

本阶段实验主要面向大二和大三学生,目的在于让学生了解工业机器人的工作应力对伺服驱动系统服役性能的影响,同时掌握伺服驱动系统传动原理、电气PLC 编程方法和信号分析及处理方法。本阶段实验主要采用导向型项目制,其具体安排如下:

本阶段实验基于工作应力的施加类型,分别设置了“负载转矩对伺服系统服役性能的影响”和“负载惯量对伺服系统服役性能的影响”两大类导向型项目;完成随工作应力变化“伺服系统输出转速的变化趋势”“伺服系统输出电流的变化趋势”“伺服系统加速时间的变化趋势”等3 大核心问题的实验探索。

针对上述问题,实验同学需要分成多个项目组,选择其中一个核心问题开展探索性实验;在项目组内,学生们需要分别完成伺服系统控制程序的编写,实验数据的采集及处理,实验报告文本及数据图片的编写和绘制等节点任务,并最终配合完成探索性实验。

3)开放设计型实验。

本阶段实验主要面向大四和研究生,目的在于让学生通过实践性教学环节,综合多学科知识,进一步钻研工作应力与环境应力对伺服系统服役性能演化的影响。本阶段实验采用开放式竞赛制,具体安排如下:

本阶段实验只有一个竞赛主题,即“工作应力和环境应力对伺服系统服役性能的综合影响”,这也是本阶段实验的最终目标。

针对上述题目,实验同学需要分成多个竞赛组,每个竞赛组需要确定本组的竞赛题目和核心目标,并围绕这个目标,选择合理的实验方案,开展竞赛型实验,最后通过实验数据对比分析和讨论文本写作,给出具有独创性和逻辑性的实验报告。

1.4 实验数据处理方法

在交流伺服系统的一些测试标准中,主要通过正反转速差率、转速调整率、转矩波动系数、转速波动系数等指标来判断交流伺服系统的状态。因此,本文也主要把这些性能指标作为判断伺服系统可靠性能的依据。在分析相关试验数据时,借助于统计学方法分析不同温度下的扭矩、转速、电压和电流的均值、最大值、最小值、标准差等,其中标准差的大小可以衡量测得数据的分散程度。

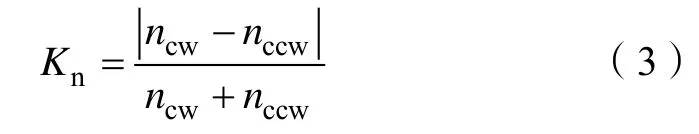

(1)正反转速差率。指伺服系统在额定电压下空载运行时,伺服电机正、反转均值之间的差异,其计算公式如下:

式中,Kn是正反转速差率,ncw是电动机顺时针旋转时的转速平均值,nccw是电动机逆时针旋转时的转速平均值。

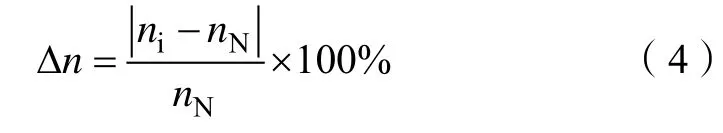

(2)转速调整率。指伺服系统工作在额定转速条件下,电动机的平均转速变化值与额定转速的百分比,其计算公式如下:

式中,Δn 是转速调整率,ni是电动机的实际转速,nN是电动机的额定转速。

(3)转矩波动系数。指伺服系统工作在额定条件下,电动机输出最大扭矩和最小扭矩的差值与扭矩均值的百分比,其计算公式如下:

式中,KfT是转矩波动系数,Tmax是瞬时转矩的最大值,Tmin是瞬时转矩的最小值。

(4)转速波动系数。指伺服系统工作在额定条件下,电动机最大转速和最小转速的差值与转速均值的百分比,其计算公式如下:

式中,Kfn是转速波动系数,nmax是瞬时转速的最大值,nmin是瞬时转速的最小值。

2 实验实施与结果

本文以开放设计型实验为例,说明学生如何通过实验数据分析工作应力和环境应力对工业机器人用伺服系统服役性能的影响。

首先,测试对象的控制模式选定为位置控制模式,其指令曲线为包含加速、匀速和减速阶段的梯形速度曲线指令。在空载条件下,通过上述运动指令设定伺服电机周期性正反转。与此同时,实时采集伺服驱动系统的相关反馈参数。

其次,改变法兰盘上质量块的数量,再以同样的运动模式运行,并实时采集相关反馈参数。

然后,将测试平台放置于三综合测试箱,在空载条件下,再以同样的运动模式运行,并实时采集相关反馈参数。

最后,通过处理上述数据,综合性分析负载特性与环境因素对伺服驱动系统服役性能的影响特征。

2.1 伺服驱动系统性能曲线

伺服电机周期性正反转时采集的数据,可以绘制成如图3 所示的伺服电机转速-时间图和负载电流-时间图。如图所示,在单个测试周期内,伺服电机运转状态可分为正转加速、正转匀速、正转减速、反转加速、反转匀速和反转减速6 个阶段。同学们可以从这些阶段中,利用式(3)—(6)分别获取伺服电机加速时间、匀速段速度波动和电流波动等数据,并通过这些数据进一步分析伺服驱动系统的服役性能。

图3 伺服电机运转曲线

从图中可以看出,在加速启动阶段,电流的响应相对速度较快,且速度曲线相对较为平滑地达到最大速度值3 000 r/min,而电流曲线则是快速上升至峰值0.58 A 左右后,又快速下降至0.25 A 达到稳定状态。从曲线的上述变化趋势可以分析空载条件下,伺服电机电流环和速度环的不同特征。

2.2 工作应力对伺服驱动系统的影响

如图4 所示,伺服驱动系统随着外部负载变化,伺服电机的转速均值和电流均值均发生了变化。但速度变化相对较小,其随负载变化的波动率为0.008%;而电流变化相对较大,随负载增大呈快速上升趋势,其波动率达到了63.7%。

图4 转速及电流随负载的变化曲线

此外,同学们还可以利用式(3)—(6)分别计算相关参数,对比分析在不同外部负载条件下,伺服系统的特征指标的变化趋势。

2.3 环境应力对伺服驱动系统的影响

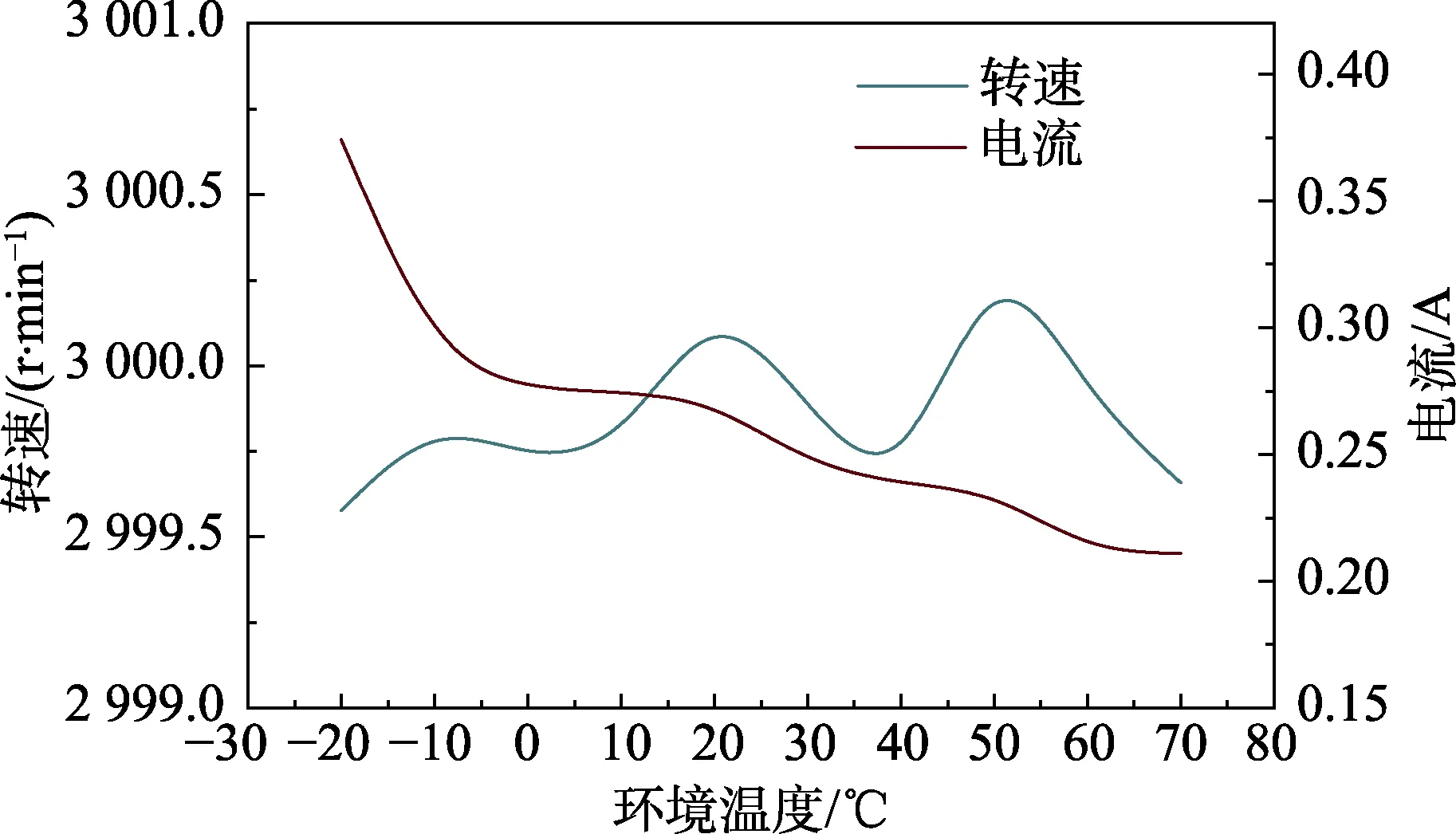

如图5 所示,伺服驱动系统随着环境温度的变化,伺服电机的转速均值和电流均值也发生了变化。同样速度均值变化不大,其随环境温度变化的波动率为0.027%;电流均值随环境温度变化的波动率为62.2%。与工作应力的对比可以明显看出,电流均值的波动率几乎相同时,速度均值的波动率提高了近4 倍,说明环境温度对转速均值的影响更为明显。此外,随着环境温度的上升,电流均值呈现明显下降的趋势;而当温度高于20 ℃时,转速均值的波动也特别明显。

图5 转速及电流随温度的变化曲线

综上可以得出,较大的外部负载和较低的环境温度都可以显著影响伺服电机的电流均值。而外部负载对伺服电机转速均值几乎没有影响,当环境温度超过20 ℃时,转速均值波动较为明显。

同学们可以通过上述综合性测试方法,分析并讨论其他服役性能参数在工作应力和环境温度下的变化趋势。

3 结语

与普通电机测试试验相比,本文设计的工业机器人用伺服驱动系统服役性能综合性实验具有进一步模拟工业机器人实际工况、结构紧凑、操作方便和机电集成度高的特点,同时还具有以下的特色与创新之处:

(1)该实验系统配置了伺服驱动技术、PLC 多轴控制技术、扭转传感技术、数字信号处理技术、大数据统计分析方法等,能够有效地完成经典机电传动控制、PLC 运动控制、数字信号处理等较为基础的认知导引型实验。

(2)该实验系统可通过拆装质量块改变转动惯量及负载转矩,可有效模拟工业机器人伺服驱动系统的工作负载条件,能够有效开展针对伺服驱动系统服役性能的问题导向型实验。

(3)该实验系统融合了三综合环境实验箱,可进一步模拟伺服驱动系统的工作环境,可有效开展针对伺服驱动系统服役性能的开放设计型实验,具有较高的高阶型实验教学应用价值。