中厚板坯结晶器内钢液非对称流场的数值模拟

2020-09-28张寒杉李杰郑玉杰曾超

张寒杉,李杰,郑玉杰,曾超

1.龙工(上海)机械制造有限公司,上海 201612;2.内燃机可靠性国家重点实验室,山东 潍坊 261000;3.潍柴动力股份有限公司,山东 潍坊 261000

0 引言

连铸结晶器是连铸机的重要构件,结晶器内的流场直接影响铸坯质量,合理的液面波动对控制保护渣卷入和最终铸坯质量均有影响[1]。浸入式水口结瘤堵塞是高效连铸面临的难题之一,铸坯生产过程中存在结晶器内钢液卷渣造成的皮下夹杂、裂纹等缺陷[2-5]。水口结瘤不仅恶化铸坯质量,还减少浇铸炉数,降低生产效率,增加生产成本[6]。高温钢液从浸入式水口流出后在结晶器内部扩张,冲击结晶器窄面后形成上下流股,上升流股决定液面波动的剧烈程度,合理的液面波动对融化保护渣,去除夹杂物有重要影响[7]。若结晶器内形成不对称流场,水口两侧上升钢液流股强度不同,两侧液面波动程度出现较大差异,钢渣界面处液面流速不对称情况加重,液面流速较大一侧可能发生液面裸露或卷渣,而液面流速较小一侧因液面波动不活跃使保护渣融化不够充分,影响夹杂物去除[8-10]。在生产实践中,结晶器流场不对称往往是浸入式水口局部结瘤及水口不对中等情况引起浇铸条件改变而发生的[11]。因此,系统研究结晶器内不对称流场发生的条件及特点,对于控制提高铸坯质量具有重要意义[12]。

本研究以某钢厂中厚板坯连铸结晶器为研究对象,模拟部分取结晶器长度为1000 mm,铸坯厚度为200 mm,选用凹形底双侧孔浸入式水口,侧孔倾角向下15°。在不同工况下,采用数值模拟的方法研究结晶器内流场及钢渣界面液面流速情况。研究对象所用保护渣黏度较低,钢渣界面处临界卷渣速度为0.28 m/s[13-14]。

1 数学模型的建立及计算方法

1.1 数学模型的建立

连续性方程

式中:ρ为钢液密度,kg/m3;ui(i=1,2,3)分别为三坐标轴方向上的速度分量,m/s;xi为坐标位置变量。

动量方程

式中:P为压强,Pa;μeff为有效黏度系数,μeff=μ1+μt,其中 μ1、μt分别为层流、湍流黏度系数Cμ为Launder和Spalding推荐系数;β为体膨胀系数,1/℃;T为钢液温度,℃;ΔT为过热度,℃;xj为坐标位置变量;gi为三个坐标轴方向的重力加速度,m/s2。

湍动能方程

式中:k为流体湍动能,m2/s2;Gk为湍动能产生率,,其中 uj为流场时均速度,m/s;ε为流体的湍动能耗散率,m2/s3;σk为湍动能k的Prandt数。

湍动能耗散率方程

式中:σε为湍动能耗散率ε的Prandt数;C1、C2为Launder和Spalding推荐系数。

1.2 求解方法

数值模拟三维模型如图1所示。选用非稳态时间条件的压力基求解器,采用VOF模型捕捉液面波动的波形,采用标准k-ε双方程模型解决雷诺应力附加项,采用有限体积法对守恒方程离散,引用SIMPLE算法完成压力-速度耦合,SIMPLE算法中利用 PRESTO!算法求解压力修正方程[15]。

构建模型时的基本假设为:钢液为不可压缩牛顿流体,钢液的物理性质不随温度变化,结晶器内钢液按均相介质处理,忽略传热造成的能量损失对湍流的影响,不考虑结晶器振动、吹氩、电磁搅拌等外部条件。

图1 数值模拟的三维模型

1.3 边界条件

1)模型入口设在水口入口处,与钢渣液面高度位置水平,其赋值与拉坯速度有关;出口设置在结晶器底部,采用质量边界条件,即出口处与入口处质量守恒。

2)结晶器液面设为自由滑移壁面。

3)垂直于结晶器壁的速度分量为0,结晶器壁面为无滑移壁面,采用标准壁面函数。为捕捉液面波形,钢渣液面采用双向网格膨胀。

4)设结晶器中心垂直于结晶器窄边的垂直面为对称面,各变量在对称面处的法向分量为0。

1.4 模拟计算方案

板坯结晶器和浸入式水口具有对称性,为提高计算速度,节省计算机资源,沿结晶器厚度方向取模型的1/2,采用四面体和六面体网格形式。为准确模拟结晶器内的流场,对结晶器的窄面和钢渣界面处的网格适当加密,在满足数值计算的前提下,最小网格划分边长分别为3、5 mm时,数值模拟结果如图2所示(图中单位为m/s)。由图2可知,两者的模拟结果几乎完全相同,证明网格划分尺寸与模拟结果无关。

图2 流场速度最小网格尺寸数学模拟结果

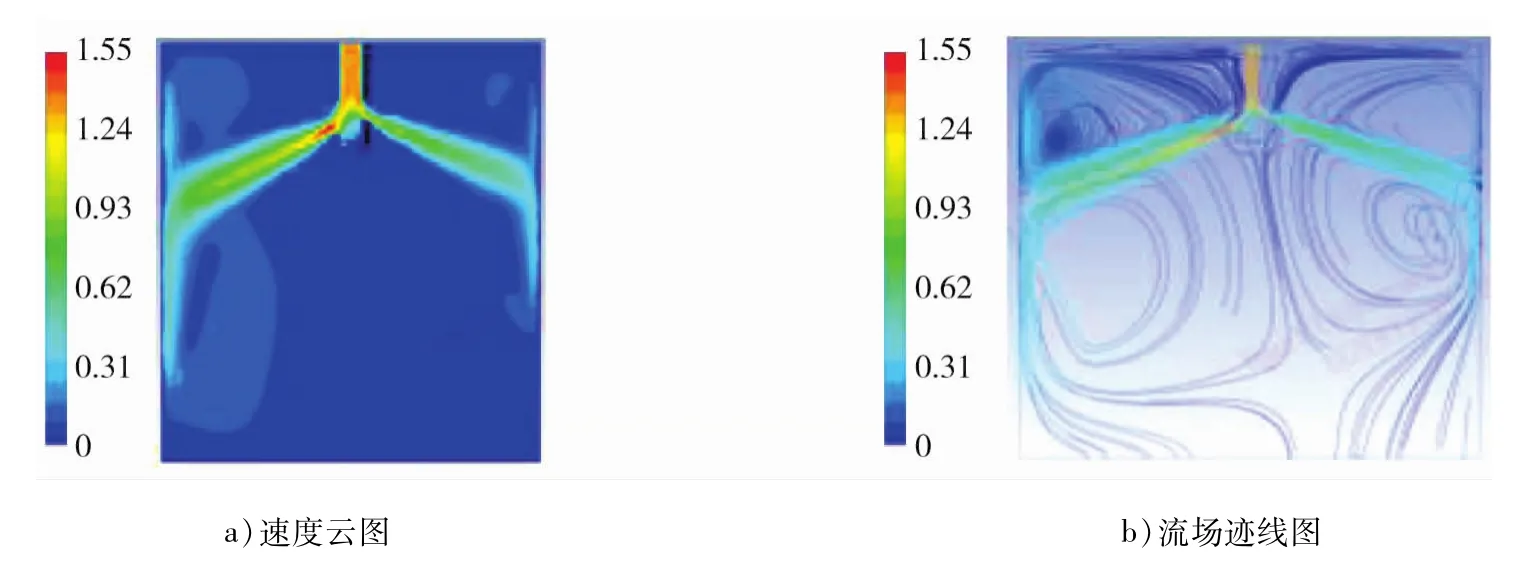

模拟右侧水口结瘤40%时的流场速度云图与流场迹线图如图3所示(图中单位为m/s)。

图3 右侧水口结瘤40%流场速度数学模拟结果

根据钢厂的实际工艺情况,制定数值模拟方案:

1)模拟研究水口对中情况下单侧水口(右侧水口)不同程度结瘤时结晶器流场及钢渣界面处液面流速情况。模拟浸入式水口浸入深度为160 mm,拉坯速度为1.4 m/min,铸坯宽度为1100 mm,浸入式水口出水口角度为15°,结瘤率分别为0、20%、50%三种条件下结晶器内钢液流场以及钢渣界面处液面流速的变化。

2)模拟分析水口浸入深度为160 mm,铸坯宽度为1100 mm,水口向下倾角为15°时,浸入式水口左、右侧结瘤率不同时,以及同一结瘤程度下拉坯速度不同对结晶器内流场和液面流速的影响。

3)模拟研究水口浸入深度为160 mm,拉坯速度为1.4 m/min,铸坯宽度为1100 mm,出水口角度为15°,水口未结瘤,浸入式水口不对称度分别为2%、5%水平下对结晶器流场偏流程度的影响。

2 模拟结果及分析

在不同工况条件下,模拟浸入式水口结瘤及水口不对中程度的变化对结晶器内流场变化及钢渣界面处液面流速的影响,综合分析浸入式水口侧孔不同结瘤程度下拉坯速度、水口浸入深度等因素对结晶器内流场及液面流速的影响。

2.1 浸入式水口单侧结瘤对流场的影响

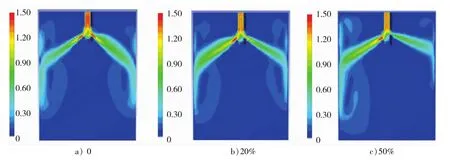

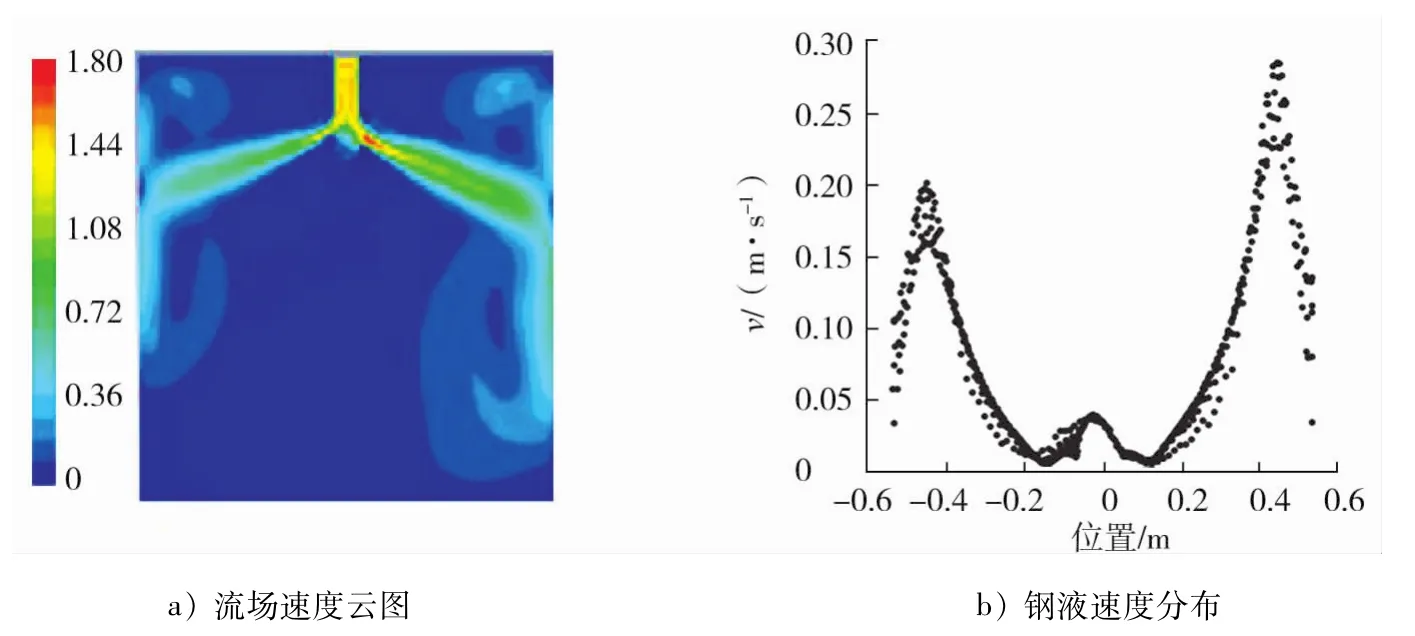

在浸入式水口浸入深度为160mm,拉坯速度为1.4m/min,铸坯宽度为1100mm,出水口角度为15°,右侧出水口结瘤率分别为0、20%、50%时,结晶器内流场速度云图及结晶器内钢液上表面,即钢液钢渣界面处钢液速度v分布如图4、5所示(图4中单位为m/s,以水口入口处为横轴0点位置)。

图4 不同结瘤率时的流场速度云图

图5 不同结瘤率时的钢液速度分布

由图4、5可知:当水口对中且结瘤率为0时,浸入式水口两侧形成几乎左右对称的双辊流式流场,浸入式水口左侧钢渣界面处液面流速为0.062 m/s,右侧为0.058 m/s;水口右侧结瘤为20%时,结晶器内部流场变化不明显,结瘤侧液面最大流速比未结瘤侧流速大0.003 m/s,原因是右侧结瘤使流股流出角度高于未结瘤侧,右侧上回流中心较左侧略高,左右两侧流量变化较小;右侧结瘤率为50%时,结晶器内流场不对称情况较严重,左侧流股强度远远超过右侧,左侧上下回流中心略微下移,右侧上下回流中心略微上移,左侧液面最大流速为0.14 m/s,是右侧液面流速的2倍。

2.2 浸入式水口两侧不同程度结瘤时流场影响因素分析

实际连铸生产过程中,水口两侧出现不同程度的结瘤,拉坯速度、水口浸入深度等工况变化对结晶器内流场、液面流速及卷渣情况具有一定的影响。

2.2.1 拉坯速度

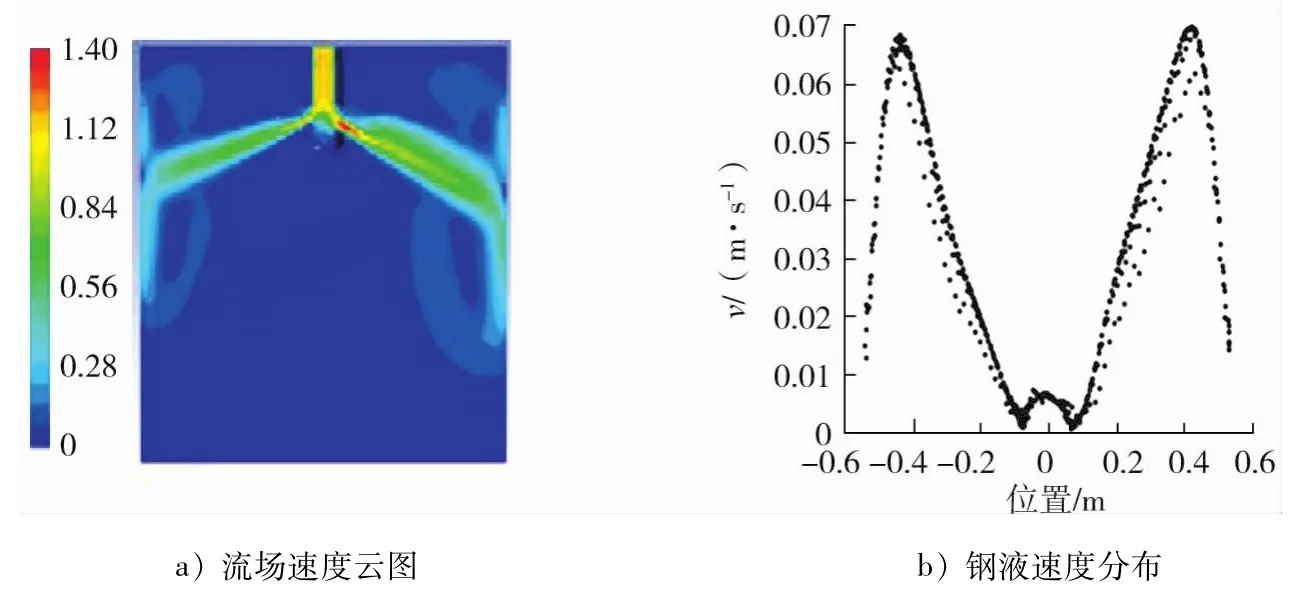

1)拉坯速度为1.2 m/min,左右侧结瘤率不同时,流场整体速度云图与结晶器内钢液上表面速度分布图如图 6、7 所示(图 6a)、7a)中单位为 m/s)。

图6 左侧结瘤率40%、右侧结瘤率20%时的模拟结果

图7 左侧结瘤率50%、右侧结瘤率20%时的模拟结果

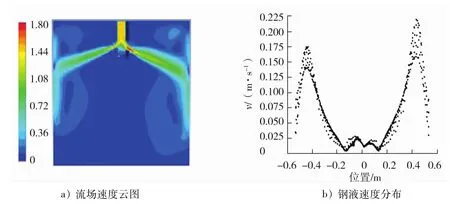

2)拉坯速度为1.6 m/min,左右侧结瘤率不同时,结晶器内流场速度云图与液面流速情况如图8、9所示(图 8a)、9a)中单位为 m/s)。

图8 左侧结瘤率40%、右侧结瘤率20%时的模拟结果

图9 左侧结瘤率50%、右侧结瘤率20%时的模拟结果

由图6~9分析可知:拉坯速度不同时,随着结瘤率的变化,结晶器内流场状态的变化基本一致。结瘤率越大,流场不对称程度越严重,液面流速越大;结瘤率相同时,拉坯速度越大,结晶器内流场和液面流速不对称程度越大,液面流速变化越明显。当左侧结瘤率为40%,拉坯速度为1.2m/min时,液面最大流速为0.07m/s,拉坯速度增大到1.6m/min时,液面最大流速增至0.225m/s,是前者的3倍多,但此时还未形成表面回流卷渣;当左侧结瘤率为50%,拉坯速度由1.2 m/min增至1.6 m/min时,液面最大流速由0.10 m/s增至0.30 m/s;当拉坯速度为1.6 m/min,一侧结瘤率为20%,一侧结瘤率为50%时,后者这一侧距结晶器窄面大约1/4的位置发生表面回流卷渣。

2.2.2 水口浸入深度

分析拉坯速度为1.6 m/min,铸坯宽度为1100 mm,水口向下倾角为15°,水口左侧结瘤率为40%,右侧结瘤率为20%时,水口浸入分别为120、160 mm时对结晶器内流场及液面流速的影响,如图10、11所示(图 10a)、11a)中单位为 m/s)。

图10 水口浸入120 mm时的模拟结果

图11 水口浸入160 mm时的模拟结果

从图10、11可以看出:水口浸入深度越小,钢液向上运动的回流区越小,液面湍流增强,对钢渣界面处的扰动变强。当水口浸入深度为160 mm时,液面最大流速未达到临界卷渣速度,但浸入深度为120 mm时,结瘤率为20%一侧的液面流速约为0.29 m/s,发生回流卷渣;结瘤率为40%一侧的最大流速由浸入深度160 mm时的0.175 m/s增至0.260 m/s,对钢渣界面处的扰动非常大。

2.3 浸入式水口不对中

模拟浸入式水口未结瘤,拉坯速度为1.4 m/min,铸坯宽度为1100 mm,浸入深度为160 mm,水口向下倾角为15°,而浸入式水口沿结晶器窄边中心线分别向右偏移2%、5%时对结晶器内流场及液面流速的影响如图 12、13 所示(图 12a)、13a)中单位为 m/s)。

图12 浸入式水口向右偏移2%时的模拟结果

图13 浸入式水口向右偏移5%时的模拟结果

对比图12、13与图6、7可知:浸入式水口发生偏移时,水口出口离窄边近的一侧因钢水冲击窄边路程缩短,钢液流股发散程度减小,冲击窄面后形成的上下回流相应增强,上升流股对液面的扰动增大,继而液面流速增大。当水口不对中程度为5%时,液面最大流速由水口对中时的0.06 m/s增至0.10 m/s,水口不对中对结晶器内流场和液面流速的影响非常大,在实际生产中应尽量避免。

3 结论

1)中厚板坯连铸结晶器在浸入式水口对中且不结瘤时,流场为基本对称的双辊流;水口单侧结瘤后,左右两侧的结晶器流场和液面流速出现不对称,并随着结瘤率的增加越发严重。

2)根据连铸生产过程中的实际情况,对浸入式水口两侧结瘤的情况进行数值模拟,引入临界卷渣速度(0.28 m/s)判定该模型在某些工况下是否发生卷渣。模拟结果表明:最大结瘤率相同时,结晶器两侧结瘤的流场不对称情况比单侧结瘤严重,前者液面流速更大,液面最大流速超过临界卷渣速度,造成表面回流卷渣。拉坯速度、水口浸入深度单一因素的变化对结晶器流场和液面流速的变化影响较大,通过调整此类因素避免表面回流卷渣,改善铸坯质量。

3)水口不对中对结晶器流场特别是液面流速的影响较大,与水口结瘤相比,水口不对中更容易控制,避免其对铸坯质量的影响。