一锅法合成SiC-ZrC复相陶瓷前驱体及其性能

2020-09-27田跃龙冯志海胡继东吴永智李杨柱

田跃龙 冯志海 胡继东 吴永智 李杨柱

(1 航天材料及工艺研究所,北京 100076)

(2 火箭军装备部驻北京地区第一军事代表室,北京 100190)

文 摘 以甲基三氯硅烷、二氯二甲基硅烷、二氯二茂锆以及金属钠为原料,通过一锅反应合成出一种全新的SiC-ZrC 复相陶瓷前驱体(HBZS)。利用TG、FTIR、XRD 及SEM 等对HBZS 的热解行为、分子结构以及热解产物的微观形貌与结构进行了全面分析。结果表明:HBZS在900 ℃时可以完全裂解转化成SiC-ZrC 复相陶瓷,陶瓷收率可达60%以上;裂解产物中ZrC相晶粒尺寸极小(10~45 nm)且均匀分散于连续的SiC相中。该前驱体可用于制备SiC-ZrC陶瓷纤维及陶瓷基复合材料。

0 引言

新一代高超声速飞行器的快速发展对热结构材料在耐温等级、抗烧蚀和氧化等方面提出了更高的要求,树脂基复合材料、金属、合金等传统热结构材料已经无法满足需求,而耐温等级更高、抗氧化性能更强的陶瓷基复合材料几乎成为其唯一的选择。碳化硅陶瓷(SiC)及其复合材料由于良好的耐高温、抗氧化性能以及优异的力学性能受到广泛关注[1-4]。然而,在高于1 650 ℃的有氧环境下,SiC由于主动氧化占据优势而强度骤减,无法继续服役[5]。向SiC陶瓷中引入具有更高耐温等级、更强高温抗氧化性的超高温陶瓷相(UHTCs),提高材料在高温条件下的整体性能是解决这一问题的有效途径之一[6]。

碳化锆(ZrC)具有优异的高温抗氧化性能和力学性能,其熔点高达3 540 ℃,是目前研究较为广泛的一类超高温陶瓷[7-8]。研究表明,将ZrC相引入到SiC材料中形成SiC-ZrC复相陶瓷材料能够有效提高材料的高温力学性能[9-13],但实现这一过程在工艺上存在较大难度。ZrC的熔点高,而且烧结性能较差,利用常规的粉体共混烧结工艺难以做出分散均匀、质地均一的SiCZrC复相陶瓷,并且热压烧结工艺对于复合材料中的增强纤维具有一定损伤。利用同时含有Si和Zr元素的陶瓷前驱体通过PIP工艺制备复合材料能够很好地解决这一难题,常规的做法是将SiC前驱体和ZrC前驱体共溶解在同一有机溶剂中形成PIP工艺的浸渍相,但这种分子级别的共混在溶剂挥发过程会出现一定程度的分相[14],最终导致所制备的SiC-ZrC复相陶瓷的ZrC分散程度不够,影响材料性能。通过分子设计与化学合成制备同时含有Zr元素和Si元素的陶瓷前驱体,是较为常见且有效的一种制备SiC-ZrC复相陶瓷的方法,这种Zr和Si两种元素原子级别的共混能够有效避免分相,经过高温处理后可以得到真正意义上的纳米级均匀分散的SiC-ZrC复相陶瓷材料。

聚碳硅烷(PCS)是最为常用的制备SiC陶瓷的有机聚合物前驱体,通过化学反应引入Zr元素制成含有Zr元素的聚碳硅烷则被称作聚锆碳硅烷。目前制备聚锆碳硅烷所采取的途径大部分是采用物理或化学的方法将含Zr元素的基团引入到PCS中,制备得到SiC-ZrC复相陶瓷前驱体。日本科学家利用Mark III型PCS和乙酰丙酮锆在300 ℃惰性气体保护下反应制得了聚锆碳硅烷,并制备出Tyranno ZM型SiC陶瓷纤维[15]。类似地,国防科技大学[16]利用PDMS热裂解所得液相产物聚硅碳硅烷(PSCS)与乙酰丙酮锆在360 ℃惰性气体保护下反应同样合成了聚锆碳硅烷。然而,这些方法都存在一个相同的问题,那就是都是利用聚碳硅烷中活性基团的高反应活性将Zr元素引入到聚碳硅烷的分子里,Zr元素引入量非常有限。国防科技大学的王浩等[9]以二乙烯基二茂锆和聚甲基硅烷为原料,在100 ℃惰性气体保护下反应制备出Zr含量较高的聚锆碳硅烷,但所用二乙烯基二茂锆合成步骤复杂,成本高昂,聚甲基硅烷活性极高,安全性不易控,这限制了其进一步应用。本文以氯甲基三氯硅烷、二氯二甲基硅烷、二氯二茂锆以及金属钠为主要原料,通过茂金属催化重排聚合反应[17-18]直接合成出新型SiC-ZrC 复相陶瓷前驱体(HBZS),利用红外光谱、热重、SEM等检测手段对其结构和性能进行分析研究。

1 实验

1.1 原料

甲基三氯硅烷(Acros,纯度99+%);二甲基二氯硅烷(Acros,纯度99+%);二氯二茂锆(Alfa,纯度99%);金属钠(北京伊诺凯科技有限公司,纯度99%);四氢铝锂(天津北斗星精细化工有限公司,98+%);其他溶剂、气体等原料均从商业获得。

1.2 合成步骤

将200 mL无水甲苯和3 g金属钠放入500 mL四口烧瓶内,开始加热至100 ℃并保温直至金属钠融化,此时开始搅拌将金属钠搅碎形成钠砂;加入二氯二茂锆3.14 g,随即开始向体系内滴加甲基三氯硅烷8.20 g和二甲基二氯硅烷6.45 g的混合液,滴加完毕后,保温反应9~12 h;降温至40 ℃,加入3 g四氢铝锂,搅拌反应20 h以上,用pH试纸测定反应体系蒸汽呈弱酸性pH>6时反应结束。通过过滤取上清液,利用旋转蒸发仪将溶剂脱除,最终得到产物HBZS。

1.3 表征

在Thermo Nicolet IS50的红外图谱仪上进行光谱分析,采用KBr压片法,扫描区间为400~4 000 cm-1。

在德国Netzsch公司生产的STA 449C的同步热分析仪上进行热重分析。采用Bruker Dadvance型X射线衍射仪进行物相分析,Cu Kα射线(λ=0.154 06 nm)源,管电压40 kV,管电流30 mA,扫描范围2θ=10°~90°。

采用Camscan Apollo 300观察样品微观形貌。采用日本JEOL公司2100F型透射电镜(TEM)进行分析,加速电压为200 kV,测试条件为:工作电压200 kV,最高点分辨率0.24 nm,最小束斑l nm。

2 结果与讨论

2.1 HBZS的合成与表征

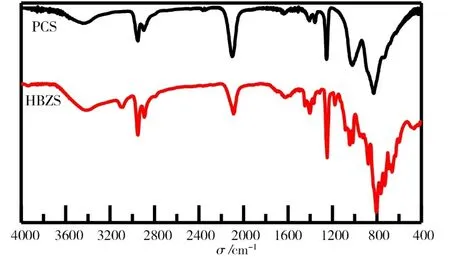

通过傅里叶红外光谱(FT-IR)对HBZS分子结构进行了分析,并与PCS的红外光谱进行了对比,如图1所示。结果表明:两者红外光谱中均出现了归属于Si—H键(s-2 100 cm-1、d-880 cm-1)、Si—CH2—Si 键(s-1 020 cm-1、b-1 355 cm-1)和Si—CH3键(r/s-600~920 cm-1、sd-1 250 cm-1、d-1 400 cm-1)的特征吸收峰,其中Si—H、Si—CH2—Si两个结构单元常被用作判定聚碳硅烷的特征结构,由此可见HBZS与PCS具有类似的分子结构,其主链中含有Si—CH2—Si结构单元,是一类含有Zr元素的聚碳硅烷。另外,在HBZS的红外图谱中还存在归属于茂环的3 090、1 450、1 041以及805 cm-1的特征吸收峰。

图1 PCS、HBZS的红外图谱对比图Fig.1 The FT-IR spectra of PCS and HBZS

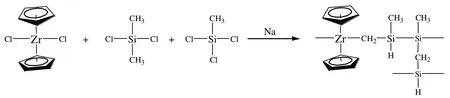

从HBZS的合成过程来看,该反应十分类似于Wurtz-Fittig反应,在金属钠存在时,将二氯硅烷滴入本应发生的是钠缩反应,产物为聚硅烷(主链为—Si—Si—结构),但在二氯二茂锆的催化作用下发发生的是茂金属催化重排聚合反应[18],产物为含Zr元素的聚碳硅烷(HBZS,主链含有Si—CH2—Si结构单元)。而通常PCS是通过PDMS 在高温高压(470 ℃,5 MPa 以上)条件下发生Kumada Rearragement反应制备而成,本反应则是在相对低温常压的条件下直接生成了HBZS。因此,本方法是在二氯二茂锆的催化重排作用下,在较温和的条件下直接合成了含Zr的聚碳硅烷(HBZS)。图2是该反应过程的反应式。

图2 HBZS的合成反应式Fig.2 Synthesis equation of HBZS

2.2 HBZS的热裂解

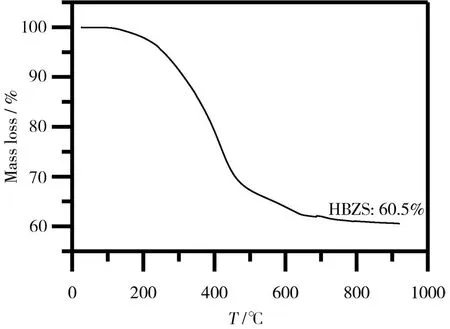

在氩气气氛下以10 ℃/min 的升温速度采用TG对HBZS 的热重行为进行测试,结果如图3 所示。由结果看出,HBZS在900 ℃的陶瓷产率为60.5%,其热重曲线可以大致分为四个阶段:(1)低温恒定段,从初始温度到200 ℃,样品质量基本不变,少量的质量损失主要是低沸点小分子组分的汽化流失;(2)快速失重段,HBZS的快速失重段在200~450 ℃,主要是分子链侧链基团的流失,同时伴随分子链之间的交联反应;(3)缓慢失重段,HBZS的缓慢失重段是从450~650 ℃,该阶段推断主要发生高能化学键的断裂与组合;(4)高温恒定段,HBZS 在650~750 ℃质量基本不再变化,主要发生裂解产物晶型的变化。

图3 HBZS的TG曲线Fig.3 Thermal decomposition and ceramic yields of HZBS in argon

利用XPS测定了HBZS裂解产物中Zr元素含量,根据制备样品所采用原材料的比例不同,HBZS 裂解产物中Zr元素含量在13%~49.7%(w)。

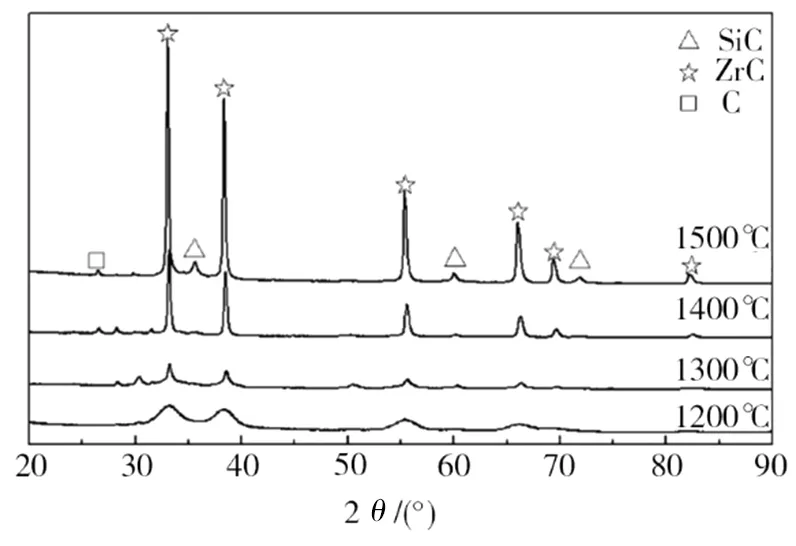

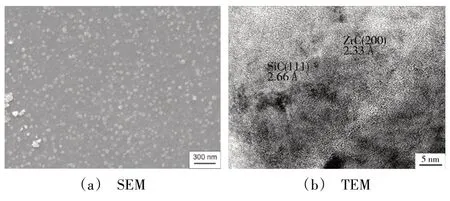

在氩气保护下,将HBZS 在管式炉中以2 ℃/min的升温速率分别进行热处理到1 200、1 300、1 400 和1 500 ℃,升到目标温度后再保温3 h,对所得裂解产物进行XRD 分析,结果见图4。由图可知,经1 200 ℃处理后的HBZS所得陶瓷中已含有ZrC相,并且随着处理温度的升高,ZrC 相的衍射峰逐渐收窄变高,说明ZrC相结晶度逐渐升高,晶粒尺寸不断变大。最终经1 500 ℃处理的HBZS 所得到的裂解产物中主要有ZrC、SiC 和少量的自由碳三部分组成,对该陶瓷产物进行SEM 和TEM 观测(图5)可以直接看出,ZrC相晶粒尺寸极小呈纳米级(10~45 nm),而且在连续的SiC 相中均匀分布,这种微观结构有助于材料在极端环境下快速成膜达到抗氧化的目的,因此以该陶瓷为基体制成陶瓷基复合材料具有优异的耐高温性和抗氧化性。

图4 HBZS经过不同温度处理后所得陶瓷的XRD图谱对比Fig.4 XRD patterns of HBZS pyrolyzed at different temperatures

2.3 HBZS的工艺性能

图5 经过1 500 ℃处理后HBZS的SEM和TEM照片Fig.5 SEM and TEM images of HBZS pyrolyzed at 1 500oC

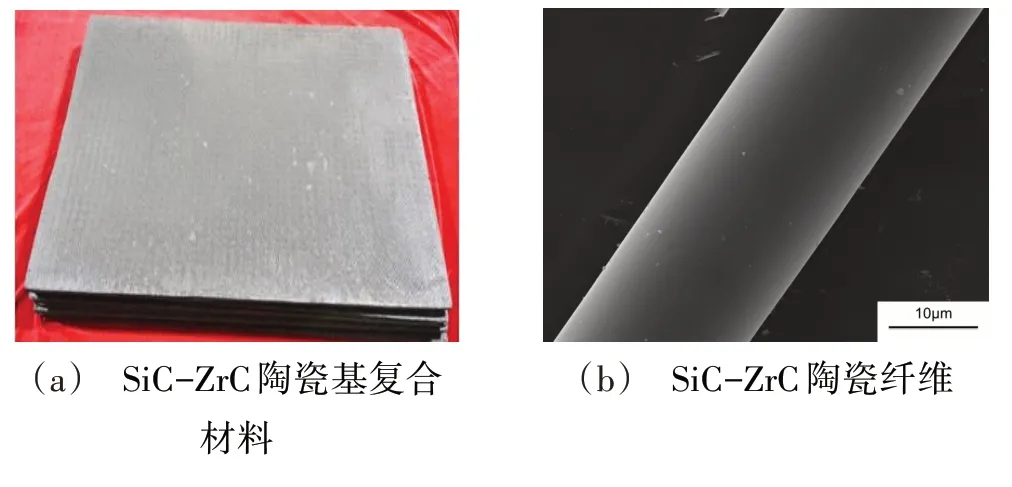

HBZS 可以很好溶解于甲苯、二甲苯等有机溶剂,室温的溶解度可达50%~60%,因此HBZS 的溶液可作为浸渍相应用于前驱体浸渍裂解(PIP)工艺,制备SiC-ZrC复相陶瓷基复合材料[图6(a)]。HBZS的软化点在100 ℃左右,并随温度的持续升高会有一定的流动性,通过熔融纺丝工艺可以制备SiC-ZrC 复相陶瓷纤维的原丝,再经过交联定型以及高温裂解后即可制得相应的陶瓷纤维[6(b)]。

图6 SiC-ZrC陶瓷基复合材料和陶瓷纤维Fig.6 SiC-ZrC ceramic matrix composite and ceramic fiber

3 结论

以甲基三氯硅烷、二氯二甲基硅烷、二氯二茂锆以及金属钠为主要原料通过一锅反应直接合成出一种含锆聚碳硅烷(HBZS),是一类性能优异的SiC-ZrC复相陶瓷前驱体,该反应是在低于100 ℃常压下完成,成功规避了传统制备聚碳硅烷所需的高温高压条件。HBZS具有较高的陶瓷产率(60%),陶瓷化温度低,所得陶瓷材料中ZrC相成纳米级(10~45 nm),且在SiC相中分散均匀。具有较好的可溶可熔性,适于作为制备陶瓷基复合材料和陶瓷纤维的原材料,有望成为制备低成本、高性能改性SiC陶瓷纤维和陶瓷基复合材料的重要化工原料。