阀芯分段式事故配压阀泄漏的影响分析

2020-09-22范远明杨祖超郑程遥

范远明,杨祖超,郑程遥

(1.广东鸿源众力发电设备有限公司,广东 韶关 512031;2.深圳市恩莱吉能源科技有限公司,广东 深圳 518133)

1 概述

事故配压阀是在水轮机调节系统故障,不能正常操作关机而导致转速过高时由机械过速保护装置启动,直接将压力油作用于水轮机导叶接力器而直接关机的装置。显然设置事故配压阀是保障机组安全的基本措施,也是水轮机调节系统必备的辅助装置[1]。

事故配压阀有各式各样结构,有双控口的,单控口的,有整芯的,有两段芯组合的等[2]。其中,单控口两段组合式阀芯结构在存在泄漏的情况下,会发生阀塞单段潜动现象,在液压传动领域,这不足为奇。但事故配压阀是水轮机调节系统相关联的一个重要装置,这种潜动问题,可能会引起整个水轮机调节系统失控,导致机组出力大幅度波动,笔者在越南塞珊4A电站就亲历了这一过程。经过分析,这种现象具有一般的意义,故本文将揭示这种现象的内在逻辑,并提出相应的改进措施,以为水轮机设计制造者和相关运行人员的借鉴。

2 水轮机调节系统结构及事故配压阀各腔的压力

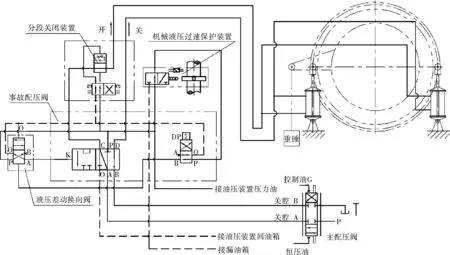

水轮机调节系统如图1所示,其动作原理为[3-4]:根据电站运行要求由调速器调节单元发出指令给控制油口G,则主配阀芯根据控制要求移动。当阀芯下移时,压力油接通A腔即开启,B腔接回油,使导叶接力器向开方向动作,达到指定行程,阀芯复中,停止调节。反之当控制油口压力油使阀芯向上移时,则B腔接压力油(A腔接回油),使导叶接力器向关方向动作,阀芯复中后停止调节。如此,就实现了正常情况下,水轮机发电机组出力调节(并网时)和转速调节(孤网运行时)。由图1可看出,在此过程中,事故配压阀仅相当于油的通道。

图1 调节系统示意

如图1,调速器主配开、关腔与导叶接力器的开、关腔联接,管路上还有分断关闭装置和事故配压阀,分段关闭装置的目的,是在不同的关闭阶段,产生不同的关闭速度,以达到调保要求和防抬机要求[5],而事故配压阀正常调节时,仅相当于油的通路,但当调速器复杂的调节机构发生故障,未能及时抑制机组过速时,由机械过速装置直接启动事故配压阀,封锁主配A、B腔的油路,使其关闭腔(D腔)的压力油直接输入导叶接力器(将调速器所有复杂机构退出),由其关闭力与自关闭力矩(包括重锤)的共同作用,关闭导叶。

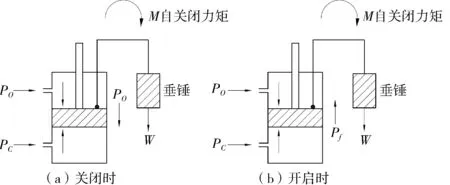

如图2所示,事故配压阀其各腔压力平衡方程为:

图2 接力器各腔压力关系示意

平衡时:PO=PC+Pac-Pf

(1)

开启时:PO≥PC+Pac+Pf

(2)

关闭时:PO≤PC+Pac-Pf

(3)

式中PO为开启腔压力;PC为关闭腔压力;Pac为自关闭力矩折算到接力器缸内的压力;Pf为摩擦力折算到接力器缸内的压力。

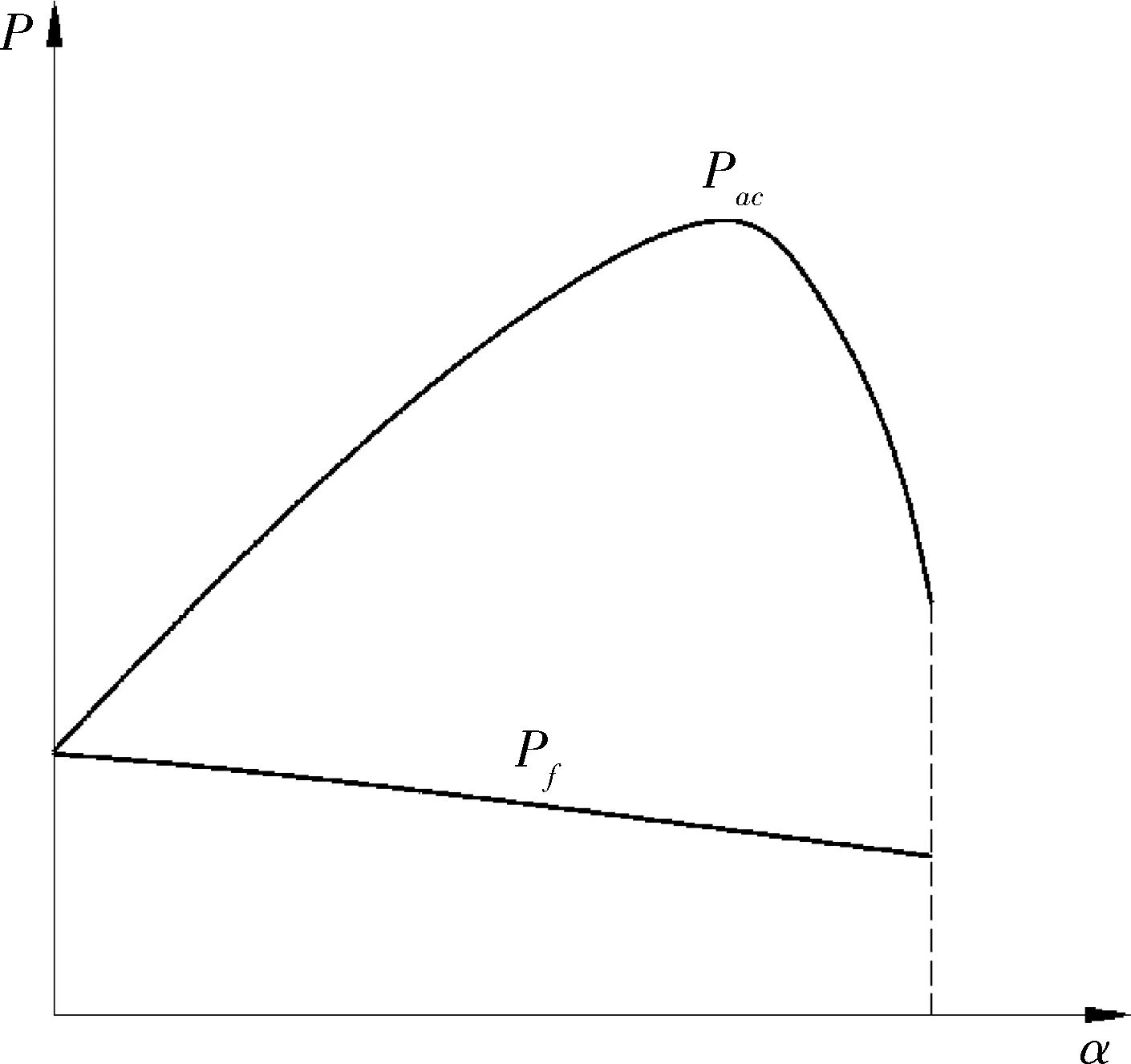

有必要指出,自关闭力矩和摩擦力矩是随导叶开度而变化的,这是因为导叶在不同的位置以及重锤在不同的位置其关闭力矩是不同的,摩擦接触面受力也不一样。一般情况下,Pac与Pf与导叶行程开度α关系见图3。

图3 自关闭压力及摩擦压力与导叶开度关系

3 分段式事故配压阀的潜动问题

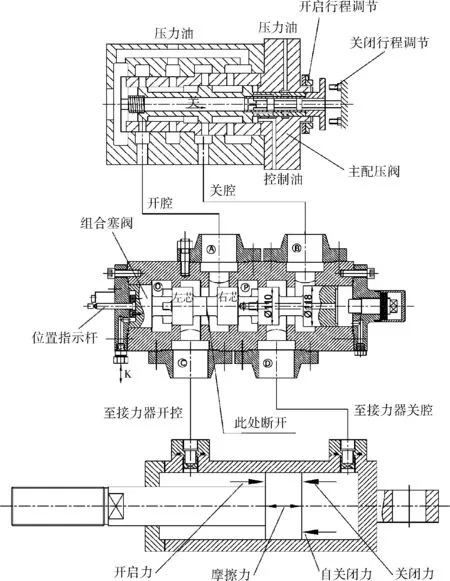

图4为分段式事故配压阀结构剖面示意,正常运行时,K口无油压,阀芯在阀盘正向差压作用下位于左端,这时,主配与接力器液压通道接通,A与C通开腔,B与D通关腔,调速器调节单元通过主配正常调节。一旦过速装置达到整定值,随即向K口注入压力油,推动阀芯向右移动至整定位置,这时,A口与B口被封堵,切断主配与接力器的通道,而直接来自油压装置的压力油从P口经D口进入接力器关腔,而接力器开腔的压力油则从C口经O口排到回油箱,实现紧急停机。

图4 主配事故配压阀及接力器的联接

如图4,单控口阀芯分段式事故配压分左、右两段,根据接力器、事故配压和主配阀的连接关系,以及接力器各腔的压力关系式(1)~(3)知:

1) 与接力器相连的A腔压力有可能大于来自油压装置的P腔压力,其阀芯在右边一段可能向右移,导致接力器关腔与P腔保持接通,但由于左段不动,其指示杆不动,造成事故配压阀未动的假象。

2) 调速器的调节单元未发指令,主配复中,接力器不会动作。但若事故配压阀阀芯与腔体发生泄漏(往往是在某一位置),可使P腔与D腔接通,由于主配的开腔未打开,封堵了接力器的排油通道,接力器不会产生关机动作。但如果受某种扰动的影响,偶尔出现开口,则开腔压力通过主配排走,引发连续关机。在此过程中,开腔压力油是关腔压力与自关闭压力之和(忽略摩擦压力,但由于开腔接通回油,部分压能变成动能,数值略小一些)大于油压装置的压力,行成较大的反向压差,使阀芯一直右移,直至接力器的关限位。

3) 至关限位后,由于自关闭压力降低(见图3)事故配压阀开腔压力减小,接近额定油压Pr时,由于原阀盘正向差压的作用,阀芯向左移动复位。因事故配压阀左芯不动,指示杆不动,调速器的调节指令仍在原运行状态,机组开回至原运行状态。

4) 由于泄漏依然存在,故上现象周期性的反复,机组出力剧烈波动,故不能稳定运行。

综上所述,当事故配压阀在某一位置出现泄漏时,回导致压力油与其关腔接通,由于背压的存在,开腔压力大于额定油压,阀芯右移至使接力器关机至关限,由于背压减小,阀芯复位,如此反复,出现出力剧烈波动,机组不能稳定运行。

4 案例分析

越南塞珊4A(Se san 4A)电站位于越南嘉莱省波莱古市桑河流域,电站装机3台GZ995a-WP-470灯泡贯流式水轮机配SFWG21-48/5680发电机。电站最大水头为17.7 m,额定水头为12.2 m,最小水头为12 m,机组额定出力为21 MW,水轮机调速型号为BST-100/6.3,事故配压阀型号为SF-100/6.3A2,额定操作油压为6.3 MPa。

2#机在自动减负荷至导叶开度50%(出力10 MW),导水机构迅速关闭,出力下降,至导叶开度5%时,导水机构重新开到50%开度(出力仍为10 MW),如此周期性反复。

现场数据为:在100%负荷时,接力器关腔压力3.6 MPa,开腔压力5.8 MPa,在减负荷开始时关腔压力。开腔压力均不断增加,当关腔压力至5.18 MPa,开腔压力为7.0 MPa时,关腔压力迅速增至油压装置油压6.0 MPa,导水机构迅速关闭,至导叶5%时,接力器关腔压力4.0 MPa。开腔压力约6.5 MPa,事故配压阀阀芯复位,并伴有声响。

分析:经计算,接力器自关闭力Pac和摩擦力Pf与导叶开度α的关系如图5所示。

当关腔压为3.6 MPa时,根据方程式(1)和图5,开腔压力可达5.1 MPa,当关腔压力至5.1 MPa时,开腔压力为7.0 MPa,大于压力腔压力6.0 MPa,产生较大的反向压差,如图4所示,右段阀芯有向右运动的趋势。如果在此位置阀芯有泄漏,则会产生两个效应:① 压力油腔压力6.0 MPa通过事故配压阀D口传至接力器的关腔,至使接力器开腔压力大于7.0 MPa,与压力油腔持续产生较大的反向压差;② 由于泄漏,阻力减小,阀芯迅速向右移动,引发连续关机,导致开度迅速下降,出力下降。

如图5,导叶至关限位(约5%)时,接力器自闭力减小,根据方程(1),接力器开腔压力减小,逐渐接近额定油压;这时事故配压阀在正向压差作用下,迅速复位。但由于位置指示杆在左阀芯段,没有任何变化,故调速器调节单元的给定值不变,调速器回复到50%开度,出力为10 MW。

迹象表明,该电站2#机采用了单口阀芯分段式事故配压阀,并且阀芯在50%导叶开度位置,存在较大的泄漏。于是拆除事故配压阀,发现情况预计完全吻合更换新的无泄漏的事故配压阀后,完全消除了波动现象,机组一直稳定运行。

5 结语

1) 单口控制阀芯分段机构事故配压阀如存在泄漏,会造成出力剧烈波动。

2) 对上述事故配压阀设计时,加大阀芯两端面积差,从而增加正向压差,可提高鲁棒性。

3) 采用双控口和整体阀芯的事故配压阀,可消除相应的波动现象(不赘述)。